Изготовление металлокерамических композитов по способу «конденсированное горение - пропитка»

Автор: Пашкеев И.Ю., Михайлов Г.Г., Сенин А.В., Лопатко В.М.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 21 (93), 2007 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156577

IDR: 147156577 | УДК: 669.14.046+678.026;

Текст статьи Изготовление металлокерамических композитов по способу «конденсированное горение - пропитка»

Производство металлокерамических композитов методом «конденсированное горение - пропитка» относится к новой технологии, в которой «СВС-процесс»* сочетается с пропиткой синтезированного материала металлическим расплавом. Процесс осуществляется в две последовательные и неразрывные во времени стадии в металлическом расплаве. На первой стадии протекает безгазовое конденсированное горение прессовки из металло-термичной шихты с формированием пористого металлокерамического каркаса. На второй стадии, следующей сразу за первой, происходит пропитка сформированного каркаса расплавленным металлом. В результате образуются два взаимно проникающих каркаса: металлический и керамический. Формирование керамического каркаса несколько опережает последующую пропитку его металлическим расплавом. Макроструктура и свойства композита определяются многими факторами: составом шихты; температурой и скоростью горения; перераспределением компонентов между фазами композита при высокотемпературном химическом взаимодействии; количеством упрочняющих добавок и стабильностью их свойств в ходе процесса. В качестве материалов, упрочняющих керамическую матрицу композита, могут использоваться керамические наполнители - оксиды, карбиды, нитриды и др.

Детали технологического процесса определяются условиями работы материала. В том случае, если речь идет о создании функциональных композиционных материалов с необходимым набором свойств в готовом литом изделии, разработка технологии начинается с оценки прочности компонентов конечной структуры композиционного материала. Свойства исходных шихтовых материалов и компонентов не остаются неизменными после реализации высокотемпературного синтеза. Набор известных характеристик, таких как прочность, пластичность, твердость, модуль упругости и сдвига, не определяет однозначно работу материала или конструкции в целом при высокоскоростном ударе. В этом случае работоспособность композиционного материала определяется по величине энергии атомизации его компонентов, которая является функцией состава [1]. Следует также учитывать изменение механических характеристик различных упрочняющих добавок, которые не участвуют в химическом процессе самораспро-страняющегося высокотемпературного синтеза, но подвергаются термическому удару во фронте горения.

Термичность шихты определяет «СВС-процесс» в целом, полноту химического взаимодействия компонентов шихты, температуру во фронте горения, скорость процесса и др. При низкой термич-ности шихты горение не происходит, при высокой наблюдается расслоение продуктов реакции. В наших работах [2-4] определена термичность шихт, которая в интервале 40-60 кДж/г-моль обеспечивает нормальное протекание технологического процесса. В основе получения металлокерамического материала заложен процесс послойного конденсированного горения исходной шихты. Образование композиционного материала с керамическим каркасом, пропитанным металлом, может происходить в следующих случаях. Во-первых, если максимальная температура во фронте горения не выше интервала температур затвердевания того компонента, который формирует каркас материала композиционного материала. Во-вторых, если жидкие продукты восстановления находятся в зоне реакции непродолжительное время, а это зависит от ширины зоны реакции и скорости ее распространения по шихте. Возможную температуру горения, а также зависимость ее от состава шихты можно определить из анализа условий теплового баланса процесса. В общем случае теплота Q поступает в систему от различных источников и общее количество ее может быть представлено в следующем виде:

Q = Qx.p + &од + SmT + Ж + Q^ * Потерь - (D где Q - тепловыделение в химических реакциях; 5под _ теплота от предварительно подогретой шихты; Ом™ ™ теплота от внешнего источника -жидкого металла; Q^ и Ошл - тепловыделение при образовании металлических и шлаковых растворов (расплавов); йют„рь - потери теплоты из зоны горения во внешнюю среду или на прогрев прилежащих к зоне горения слоев шихты.

Под затратами теплоты понимается то количество теплоты, которое сообщается продуктам реакции, чтобы нагреть их от исходной температуры до требуемой температуры процесса. Для определения затрат необходимо рассчитать изменение энтальпии продукта в интервале температур от Тисх до Гм. Если принять Гисх = 298 К, то суммарные затраты подсчитываются следующим образом:

т / 7'Ме тшл \ / кд \ ая^ая^ +ая2^ )+(ая^ + ая™)+ +(аЯ^+ДЯ;Ц (2)

где АЯ298 - изменение энтальпии продуктов реакции при нагреве от 298 К до максимальной температуры Д,; АЯ2д8 , АЯ^ - изменение энтальпии твердого металла и шлака от 298 К до температуры плавления металла и шлака соответственно; AH^e, АН™ - изменение энтальпии металла и шлака при их плавлении; АЯ^=, АЯ^” л - изменение энтальпии жидких металла и шлака от температуры плавления до Гм.

В практике металлотермических процессов, где конечными продуктами являются металлы и отвальный шлак, для описания зависимости температуры расплава от состава шихты часто используют эмпирические зависимости. Например, при восстановлении оксидов Сг2О3, Ре2О3, Мп2О3 алюминием до жидких продуктов расчет адиабатической температуры Тм определяется в работе [5]:

Тм = 30,556-130, (3)

где 82 - среднее теплосодержание одного грамм-атома расплава.

Для восстановления Nb2O3, МоО3, TiO2, WO3, V2O5, ZrO2 алюминием расчетная формула имеет другие коэффициенты:

Гм =32,752-210. (4)

Формулы (3, 4) позволяют рассчитать Тм с погрешностью ±50 °C для восстановления чистых оксидов, но для реальных систем рекомендуется проводить корректировку. На наш взгляд, оценка со сравнительно невысокой точностью Тм для металлотермического восстановления шихт с разделением металла и шлака в плавильном горне оправдана. В технологии «СВС-процесс - пропитка» следует дополнительно учитывать подводимое металлическим расплавом тепло, но главный недостаток формул (3, 4) в том, что для высокотемпературного процесса сложной химической технологии точность определения Тм неприемлема. Расчет Тм проводится для конкретных шихт путем сопоставления 2 и АЯ^8 и требует программу машинных расчетов. Если Тм оказывается меньше необходимой, то следует повысить термичность шихты, варьируя ее составом.

После реализации «СВС-процесса» получается пористый продукт, который на следующей стадии непрерывного процесса пропитывается металлом, в который погружена исходная прессовка. Если цель процесса - получение литых деталей с композиционной сердцевиной, то жидкий металл для пропитки синтезированной сердцевины поступает из прибыльной части отливки. Основным условием пропитки является смачивание металлом первичного продукта высокотемпературного синтеза. Только при выполнении этого условия в результате капиллярной пропитки металл заполняет поры первичного продукта синтеза и формирует, в конечном счете, керамическую матрицу композиционного материала, отличающуюся по составу от заливаемого металла. Происходит дополнительное легирование заливаемого металла продуктами предшествующего «СВС-процесса» и не участвующими в процессе горения добавками (прежде всего карбидами металлов). В конечном счете, формируется структура градиентного материала с плавно меняющимися свойствами металлической матрицы. Металлокерамический элемент с набором новых физико-химических и прочностных характеристик, отсутствующих у заливаемого металла, становится частью литой детали. Стальные гетерогенные отливки с залитыми предварительно изготовленными высокопрочными закладными элементами расслаиваются при импульсном нагружении и утрачивается эффект градиента свойств по сечению конструкции. Поэтому разделить во времени процесс на две протекающие стадии невозможно из-за утраты целого ряда свойств готового изделия.

Другое применение способ «конденсированное горение - пропитка» нашел при иммобилизации высокоактивных отходов радиохимического производства. В данном направлении в металлокерамической сердцевине, а точнее в ее керамической матрице, при реализации процесса компакти-руются предварительно введенные в исходную шихту оксиды радиоактивных материалов. Каждый из процессов имеет свои нюансы, но в основу их положена технология «СВС-процесса», протекающая с участием металлических и оксидных расплавов. Керамический каркас различного состава образуется на основе А12О3, полученного в результате алюминотермического процесса. На смачивание металлическим расплавом керамического каркаса сильно влияет добавка бария.

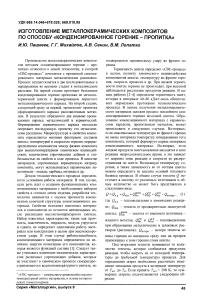

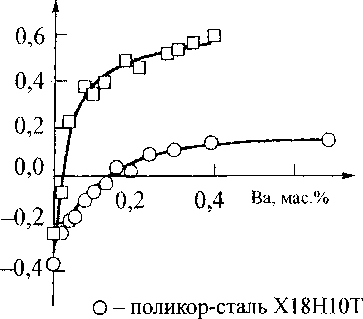

Для определения влияния добавок бария на смачивание А12О3 и SiO2, представляющих основу алюмосиликатов, расплавом стали Х18Н10Т применяли подложки из поликора и кварца. Результаты исследований представлены на рис. 1. Влияние добавок бария на поверхностное натяжение стали, измеренное методом большой капли, представлено на рис. 2.

Значение поверхностного натяжения стали Х18Н10Т исследуемого состава, полученное экспериментально, (о-= 1400 мДж/м2) сравнивали с расчетным. Для расчета поверхностного натяжения воспользовались формулой [6]:

к ст = стРе-20001g^ Дх,, (5) /=1

где Fj - параметр, характеризующий капиллярную активность легирующей добавки; crFe = 1800 мДж/м2; х, - молярная доля компонента в расплаве.

cosO

□ - 81О2-сталь Х18Н10Т

Рис. 1. Зависимость краевого угла смачивания для различных контактных пар от добавок бария при 1600 °C

Ва, г/100 г стали

Рис. 2. Зависимость поверхностного натяжения стали Х18Н10Т от добавок бария при 1600 °C

Значения параметров капиллярной активности компонентов стали для 1600 °C по данным С.И. Попеля [6]:

Элемент Fe С Si Мп Ni CrTi

F, 1 2 2,2 5,0 1,4 2,50,12

V Mo Р S ОN

0,6 0,45 1,5 500 1000150

Поверхностное натяжение стали Х18Н10Т (<гст = 1396 мДж/м2), вычисленное по формуле (5) практически совпадает с экспериментальным. По экспериментальным результатам определено значение капиллярной активности бария FBa = 1000, которое по величине практически равно параметру капиллярной активности кислорода. Значения параметра капиллярной активности для бария можно рассчитать следующим образом [6]:

F, = ехр

(<Тре - ст, )й>ре

RT

где crFe и ст, - поверхностное натяжение железа и добавляемого компонента, <о¥е -поверхностная мольная площадь железа, R - универсальная газовая постоянная.

С принятыми значениями <тРе = 1800 мН/м, сгВа = 330 мН/м, юРе = 3,4104 м2 [6] расчетная величина FBa = 900 для 1873 К близка значению, найденному по экспериментальным результатам №а = ЮОО). При сравнительной оценке экспериментально найденного и расчетного параметра капиллярной активности следует отдавать предпочтение экспериментальному, так как формула (6) не учитывает влияние других компонентов на капиллярную активность в многокомпонентных расплавах. Поверхностная концентрация бария определялась из соотношения:

X F

/=1

и составляет 20,0 % при введении бария в расплав из расчета 0,1 г/100 г стали. Для сравнения определена поверхностная концентрация других раскислителей х^ = 1,2 % и х^п =2,2%.

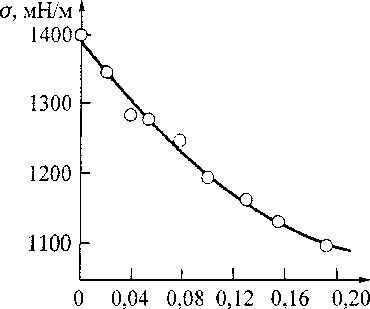

Экспериментальное сравнение эффекта смачивания А12О3 и SiO2 сталью Х18Н10Т от добавок бария показано на рис. 3. В практике производства используется не чистый барий, а легированный барием ферросилиций. Алюмосиликатные керамические материалы, основные компоненты которых представляют А12О3 и SiO2, занимают промежуточное положение между чистыми А12О3 и SiO2.

0 0,04 0,08 0,12

D, г/100 г стали

Рис. 3. Сравнение влияния добавок бария и кремния на поверхностное натяжение стали Х18Н10Т при 1600 °C

Из поверхностно-активных добавок наибольшим влиянием на поверхностные свойства стали обладают Ва и Ti. Барий обладает сильными поверхностно-активными свойствами наряду с рас-кислительной способностью и при его добавке в жидкую сталь во время разливки способен защитить поверхность разливаемой стали от взаимодействия с окислительной атмосферой, а также усилить капиллярную пропитку алюмосиликатов коррозионностойкой сталью. Нами исследовалось также влияние Ti на смачивание корундовой керамики. Экспериментально установлено методом измерения краевого угла смачивания, что присутствие в железо-хромовом расплаве более 3,5 % Ti приводит к полному смачиванию корундовой керамики. В обычных условиях сталь не смачивает корундовую керамику, для которой краевой угол смачивания 0 составляет 120°-140°. В результате конденсированного горения при добавке в термитную шихту Ti керамический каркас оказывается металлизованным железохромовым продуктом восстановления, чем создаются условия для пропитки первичного продукта горения сталью за счет капиллярных сил. Более подробно о влиянии Ti на поверхностные свойства в системе Fe-Cr изложено в нашей работе [7].

Время пропитки связано со временем затвердевания металла при производстве отливок с композиционной сердцевиной и определяется из совместного решения уравнения Пуазейля и Лапласа для жидкостей. Зависимость его от ряда параметров (/, Ь, г], ст , г, 0 ) имеет вид:

г = -^-, (8) or cos 0

где I - длина капилляра, b - коэффициент ветвления капилляра (/>=1,2-1,4), т; - вязкость расплава, ст - поверхностное натяжение расплава, г - гидравлический радиус капилляра, 0 - краевой угол смачивания. Вязкость и поверхностное натяжение расплава зависят также от температуры, для которых 77=/(Т) и cr=f^T) известны. Таким образом, обладая необходимой базой данных для расчета из формулы (8) определяется время пропитки, которое должно быть согласовано со временем затвердевания жидкого металла.

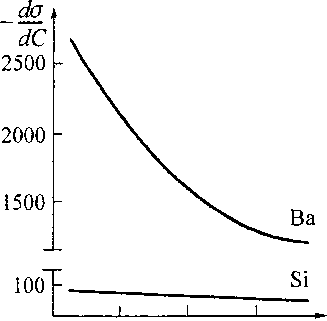

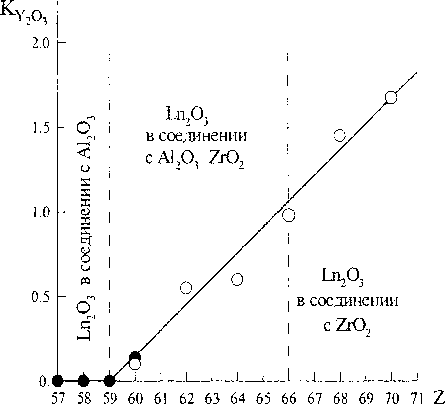

Применение метода «СВС-пропитка» для иммобилизации отходов радиохимических производств требует знания термодинамической устойчивости металлокерамической матрицы, в которую включены высокоактивные отходы. В связи с этим требованием нами выполнены исследования распределения между А12О3 и ZrO2 оксидов подгруппы лантана, являющихся аналогом актиноидов [8]. По результатам исследования получена связь между порядковым номером элемента и его способностью внедряться в решетку ZrO2 или А12О3 в сравнении с У2О3, принятого за меру сравнения, рис. 4. Оксид церия, являющийся аналогом урана и плутония, образует алюминаты, a ZrO2 в присутствии А12О3 не является матрицей для внедрения СеО2. Руководствуясь анализом равновесия между металлической и керамической матрицей, следует разрабатывать технологический процесс. Дополнительно о высокотемпературной иммобилизации радиоактивных отходов в металлокерамических материалах можно ознакомиться в наших работах [10, И].

La Се Pr NdPmSm Eu Gd Tb Dy Но Er Tm Yb Lu

Рис. 4. Способность оксидов элементов подгруппы лантана стабилизировать высокотемпературную модификацию ZrO2 в системе AI2O3-ZrO2-Ln2O3 в сравнении с У2О3: о - данные авторов; • - данные работы [9]

Реализованный в промышленных условиях вариант способа имеет следующие характеристики. Основа шихты - порошки (фракции менее 1 мм) хромовой руды и хромового концентрата, гематита, алюминия, ферротитана, гранулы наполнителя SiC, TiN, А12О3. Термичность шихты 40...60 кДж/(моль атомов); ширина зоны конденсированного горения 2... 14 мм; температура горения 1600...2000°C; скорость горения 0,2... 1,1 мм/с. Первичный продукт синтеза имеет плотность 2400 кг/м3 при пористости 45...50 об.%, после пропитки металлом оболочки конечная плотность - 4800...5000 кг/м°. Керамическая матрица- керамика на основе А12О3 с гранулами керамического наполнителя, металлическая матрица -конструкционная сталь. Изготовлены детали массой от 40 до 6000 кг.

Список литературы Изготовление металлокерамических композитов по способу «конденсированное горение - пропитка»

- Пашкеев, И.Ю. Прогнозирование разрушения при высокоскоростном ударе и импульсном нагружении по термодинамическим характеристикам материала преграды/И.Ю. Пашкеев//Тр. междунар. конф. «V Забабахинские научные чтения». -Снежинск: Изд-во РФЯЦ-ВНИИТФ, 1999 -С. 77-83. 2.

- А.с. № 236408 от 24.01.1985/И.Ю. Пашкеев и др.

- Патент РФ № 2096844 от 20.11.1997/И.Ю. Пашкеев и др. 4.

- Сенин, А.В. Расчет состава фаз, образующихся при металлотермическом восстановлении оксидных материалов/А.В. Сенин, И.Ю. Пашкеев//Физико-химические основы металлургических процессов: сб. науч. тр. -Челябинск: ЧГТУ, 1992. -С. 74-89 5.

- Алюминотермия/Н.П. Лякишев и др.//М.: Металлургия, 1978.-424 с.

- Попель, С.И. Поверхностные явления в расплавах/С.И. Попель. -М.: Металлургия, 1994. -432 с. 7

- Пашкеев, И.Ю. Поверхностные свойства феррохрома; легированного титаном/И.Ю Пашкеев, И.Е. Гнездилова//Физико-химические основы металлургических процессов: сб. науч. тр. -Челябинск: ЧПИ, 1987 -С. 12-15. 8.

- Пашкеев, И.Ю. Взаимодействие ZrO2 в расплавах системы Al203 -ZrO2 с добавками оксидов подгруппы лантана/И.Ю. Пашкеев//Вестник ЮУрГУ Серия «Металлургия». -2005. -Вып. 5. -№ 3(43). -С. 92-95. 9

- Исследование процесса стабилизации Zr02 в циркониевом электрокорунде/Ю.С. Кузнецов, В.Т Ивашинников, Г.Г Михайлов и др.//Вопросы производства и обработки стали: сб. науч. тр. -Челябинск: ЧПИ, 1979 -№229 -С. 122-128. 10.

- Состояние и проблемы высокотемпературной иммобилизации высокоактивных отходов в металлокерамических материалах/И.Ю. Пашкеев, А.В. Сенин, В.В. Дроздов, Г.В. Студеникин//Вопросы радиационной безопасности. -1997 -№ 4. -С. 16-27 11.

- Ильин, Е.Н. Иммобилизация радиоактивных отходов в металлокерамических материалах методом самораспространяющегося высокотемпературного синтеза/Е.Н. Ильин; И.Ю Пашкеев,А.В. Сенин//Известия вузов. Ядерная энергетика. -2001.-№3.-С. 62-70.