Изменение износостойкости стали ШХ15 при термостатировании ее в среде минерального масла М10-Г2К

Автор: Ковальский Болеслав Иванович, Безбородов Юрий Николаевич, Малышева Наталья Николаевна, Ковальский Сергей Болеславович, Мальцева Екатерина Геннадьевна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (35), 2011 года.

Бесплатный доступ

Приведены результаты исследования изменения износостойкости стали ШХ15 при ее термостатировании в среде минерального моторного масла М10-Г2К и механохимические процессы при граничном трении скольжения.

Термостатирование смазочного масла, относительный износ, показатель противоизносных свойств, ток фрикционного контакта, пластическая и упругопластическая деформация, диаметр пятна износа, покрытие

Короткий адрес: https://sciup.org/148176545

IDR: 148176545 | УДК: 621.892

Текст научной статьи Изменение износостойкости стали ШХ15 при термостатировании ее в среде минерального масла М10-Г2К

Подшипники качения работают как в жидких смазочных материалах различного назначения, так и в пластичных смазках. Выбор подшипников основан на расчетах долговечности, условной нагрузки, коэффициента работоспособности и расчетной грузоподъемности [1–3]. Недостаточно изучены механохимиче-ские процессы, протекающие в контакте тел качения, и влияние температуры на эти процессы.

Цель работы – исследовать влияние температуры на противоизносные свойства смазочного масла, износостойкость подшипниковой стали ШХ15 и меха-нохимические процессы при граничном трении скольжения.

Методика исследования. При работе подшипников качения на поверхностях трения реализуются процессы самоорганизации [4–6] как защитная функция от избыточной тепловой энергии. При этом на поверхности трения образуются вторичные структуры, а в смазочном материале под влиянием механо-химических, тепловых и химических процессов происходит деструкция базовой основы и присадок, а также его окисление, т. е происходит обмен лигандов между металлом и смазочным маслом. Для исследования механизма самоорганизации методика практически исключала окислительные процессы и моделировала процессы самоорганизации путем термостатирования обоймы подшипника в смазочном масле. При этом на поверхности обоймы образовались химические соединения, а в смазочном материале протекали процессы деструкции. Испытания обоймы с покрытием и без него в термостатированном масле позволили выявить влияние деструкции масла на его противоиз- носные свойства и изменение износостойкости стали при наличии на ее поверхности комплексных химических соединений (покрытий).

Исследования проводились на приборе для определения температурной стойкости смазочных материалов в диапазоне температуры от 140 до 240 ºС. Температурная стойкость оценивалась по изменению коэффициентов поглощения светового потока, вязкости и летучести. Для этого проба масла массой 100 г испытывалась при температурах от 140 до 240 ºС в течение 7 ч при атмосферном давлении, температура масла в процессе испытания поддерживалась автоматически терморегулятором ТР101 с точностью ±1 ºС. В качестве датчика использовалась термопара «хромель–капель».

Для оценки противоизносных свойств термостатированных масел они испытывались на трехшариковой машине трения со схемой трения «шар–цилиндр» [7]. Причем через один из шариков при изнашивании пропускался постоянный ток (100 мкА) от стабилизированного источника питания (3В) для исследования механохимических процессов, протекающих на фрикционном контакте [8]. В качестве испытательных образцов применялись шары диаметром 9,5 мм от подшипника № 204 и верхняя обойма роликоподшипника 7208 диаметром 80 мм. Параметры трения следующие: нагрузка 13 Н, скорость скольжения 0,68 м/с, температура испытания 80 ± 0,1 ºС.

Влияние продуктов деструкции на износостойкость стали ШХ15 оценивалось сопоставлением результатов износа двух обойм подшипника, одна из которых термостатировалась в масле для получения по- крытия. Обе обоймы испытывались в термостатированном масле. Износостойкость сталей оценивались по диаметру пятна износа и величине тока, протекающего через фрикционный контакт [9].

Результаты исследований и их обсуждение. Для определения стали испытания на машине трения проводились с обоймой без покрытия и с покрытием (табл. 1). Установлено, что износостойкость стали с покрытием уменьшается. Для оценки влияния покрытия на износостойкость стали предложен коэффициент относительного износа К ОИ определяемый отношением

К ОИ = И / И п , (1) где И – износ при испытании обоймы без покрытия в термостатированном масле; И п – износ при испытании обоймы с покрытием в термостатированном масле.

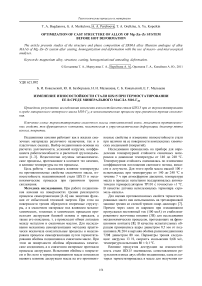

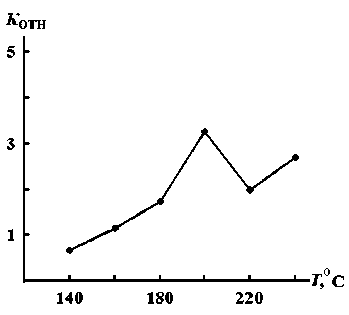

Зависимость коэффициента относительного износа от температуры испытания представлена на рис. 1, а. Установлено, что при температуре испытания 140 ºС износ обоймы с покрытием меньше износа обоймы без покрытия. Зависимость КОИ = ƒ(Т) линейно уменьшается до температуры испытания 200 ºС, а при температурах 220 и 240 ºС значение коэффициента КОИ колеблется, т. е можно полагать, что предельной температурой работоспособности стали ШХ15 является температура 160 ºС, так как при ней коэффициент КОИ равен единице, т. е. U = UП.

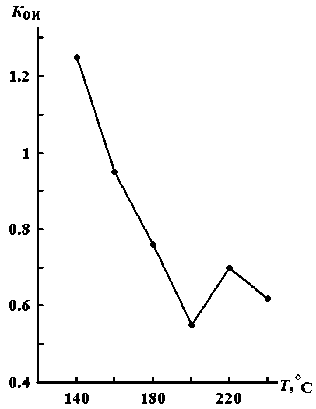

Влияние продуктов деструкции, образующихся при термостатировании минерального масла, исследовалось зависимостью коэффициента относительного износа К ОИ от коэффициента поглощения светового потока К П (рис. 1, б ). С увеличением коэффициента К П до значения 0,3 ед. коэффициент относительного износа К ОИ уменьшается за счет увеличения обоймы с покрытием. При значениях коэффициента К П от 0,3 до 0,7 ед. коэффициент К ОИ изменяется незначительно, т. е. противоизносные свойства масла практически не зависят от наличия покрытия на поверхности обоймы.

Таблица 1

Результаты исследования термостатирования минерального масла М10-Г2К и износостойкости стали ШХ15

|

Температура испытания, ºС |

Коэффициент поглощения светового потока, К П |

Износ стали ШХ15 |

Удельная плотность продуктов деструкции |

Коэффициент относительного износа |

Коэффициент относительной удельной плотности |

||

|

без покрытия |

с покрытием |

без покрытия К П / S 1 |

с покрытием К П / S 2 |

||||

|

140 |

0,09 |

00,33 |

0,27 |

1,06 |

1,58 |

1,25 |

0,67 |

|

160 |

0,22 |

0,27 |

0,29 |

3,86 |

3,33 |

0,95 |

1,16 |

|

180 |

0,26 |

0,34 |

0,45 |

2,86 |

1,64 |

0,76 |

1,74 |

|

200 |

0,31 |

0,26 |

0,47 |

5,85 |

1,79 |

0,55 |

3,27 |

|

220 |

0,387 |

0,32 |

0,45 |

4,75 |

2,39 |

0,70 |

1,99 |

|

240 |

0,72 |

0,33 |

0,54 |

8,47 |

3,14 |

0,62 |

2,7 |

а

б

Рис. 1. Зависимость коэффициента относительного износа К ОИ стали ШХ15: а – от температуры испытания минерального масла М10-Г 2К ;

б – от коэффициента поглощения светового потока

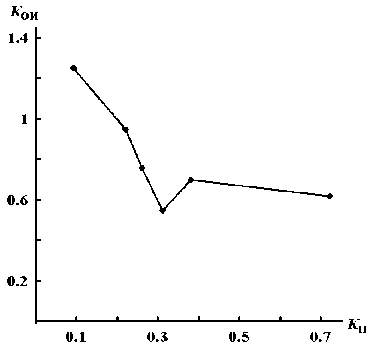

На основании изложенного (рис. 1) предложен показатель П Д , названный показателем удельной плотности продуктов деструкции на площади фрикционного контакта, определяемый отношением:

П Д = К П / S , (2) где К П – коэффициент поглощения светового потока при термостатировании минерального масла; S – площадь пятна износа обоймы с покрытием и без покрытия.

Зависимость данного показателя представлена на рис. 2, из которого видно, что при испытании обоймы с покрытием в термостатированном масле удельная плотность продуктов деструкции (кривая 2 ) увеличивается с ростом температуры испытания от 180 до 240 ºС, иная тенденция наблюдается при испытании обоймы без покрытия в термостатированном масле (кривая 1 ). В диапазоне температур от 140 до 240 ºС наблюдаются колебания показателя П Д за счет колебания диаметра пятна износа.

Рис. 2. Зависимость удельной плотности продуктов деструкции на площади фрикционного контакта от температуры испытания минерального моторного масла М10-Г 2К :

1 – обойма без покрытия; 2 – обойма с покрытием

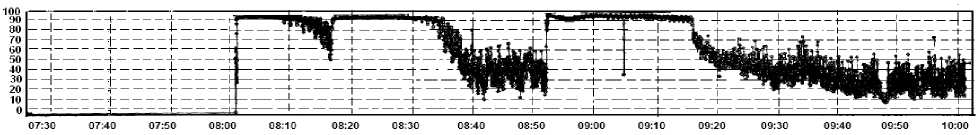

Однако удельная плотность продуктов деструкции базовой основы и присадок на фрикционном контакте выше при испытании обоймы без покрытия, чем при испытании ее с покрытием за счет меньшей площади контакта, что видно из зависимости относительной удельной плотности продуктов деструкции (рис. 3), определяемой коэффициентом К ОТН :

К ОТН = П Д1 / П Д2 , (3)

где П Д1 и П Д2 – соответственно, показатели удельной плотности продуктов деструкции при испытании обоймы без покрытия и с покрытием.

Согласно данным (рис. 3), коэффициент относительной удельной плотности продуктов деструкции минерального масла М10-Г2К увеличивается до тем- пературы 200 ºС за счет увеличения показателя ПД1, а колебания коэффициента КОТН вызваны неоднозначным влиянием концентрации продуктов деструкции на износ обоймы с покрытием.

Относительная удельная плотность продуктов деструкции одинакова при испытании обойм без покрытия и с покрытием при температуре менее 160 ºС ( К отн ≈ 1,0), поэтому температура работоспособности подшипниковой стали не должна превышать это значение.

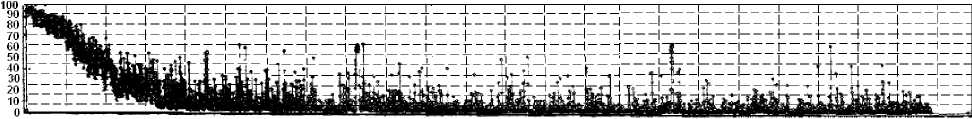

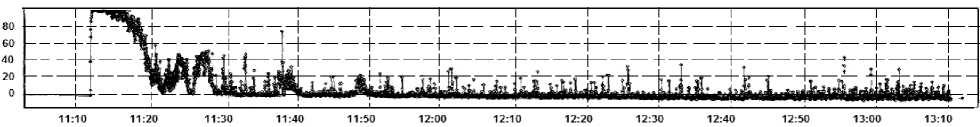

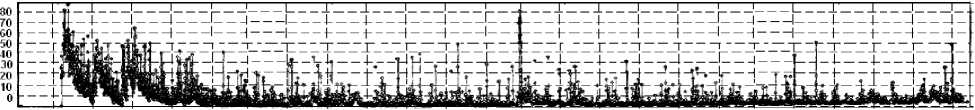

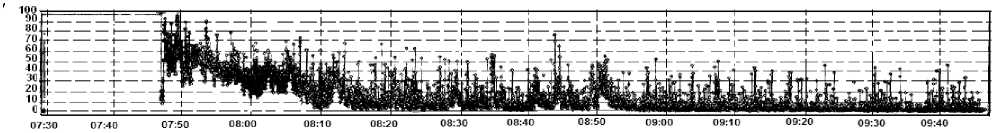

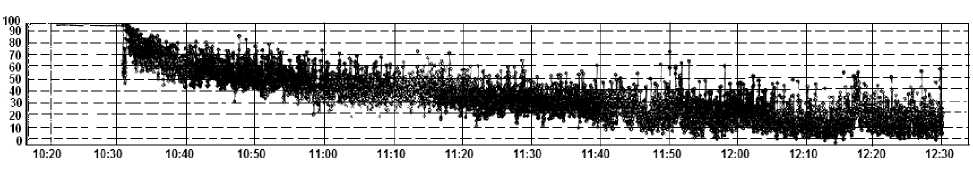

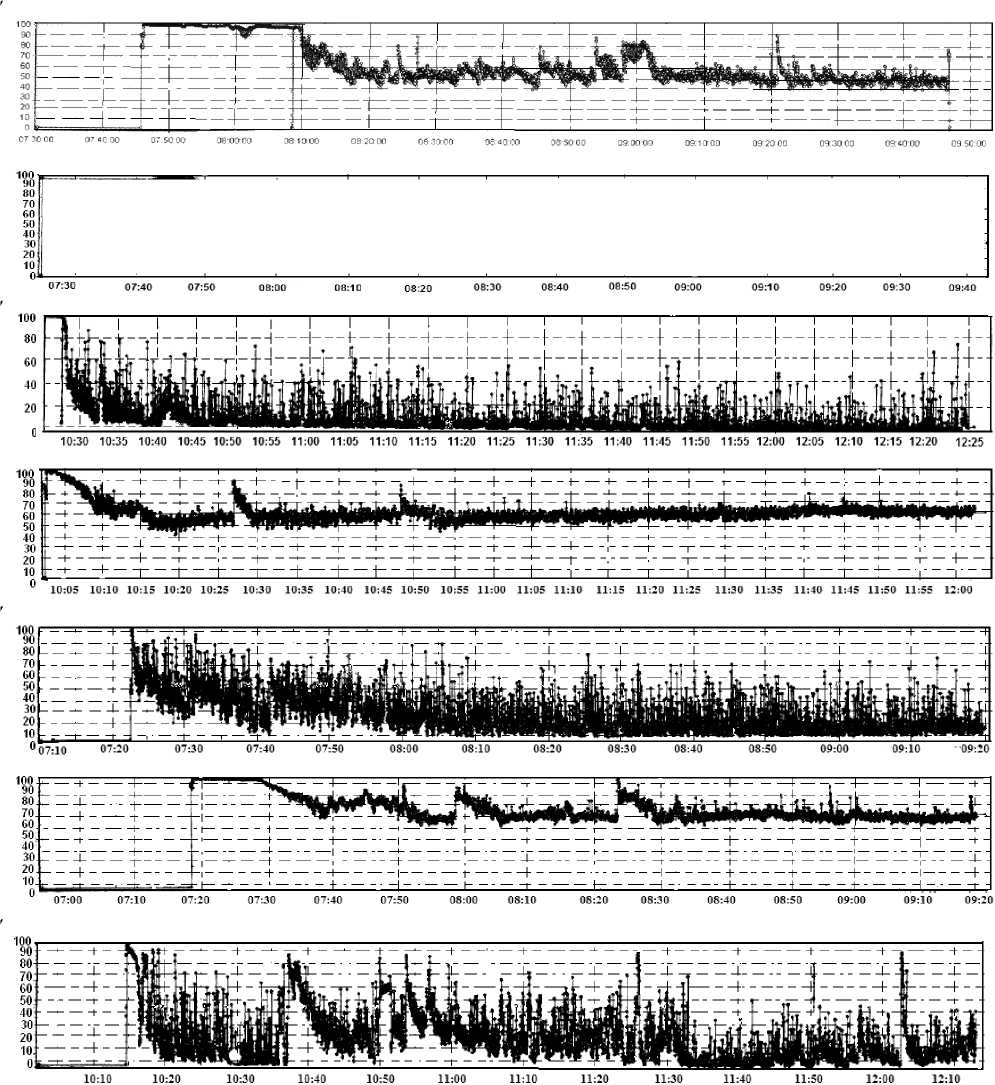

Рис. 3. Зависимость коэффициента относительной удельной плотности продуктов деструкции от температуры испытания

При схеме трения «шар–цилиндр» диаметр пятна износа зависит от параметров трения и противоизнос-ных свойств смазочного материала. Процессы, протекающие на фрикционном контакте, исследовались электрометрическим методом. Диаметр пятна износа зависит от продолжительности пластической деформации, при которой формируется площадь контакта, и упругопластической, при которой на площади контакта образуются защитные граничные слои, поэтому величина тока, протекающего через фрикционный контакт, будет зависеть от вида деформации. При пластической деформации ток равен заданному (100 мкА), а при упругопластической – его величина зависит от скорости формирования защитных слоев, представляющих химические соединения продуктов деструкции с металлом. Диаграммы записи тока представлены на рис. 4, а результаты исследования износостойкости стали ШХ15 приведены в табл. 2.

На диаграммах записи тока видны участки, где ток максимальный и равен 100 мкА, и участки, где ток либо уменьшается до нуля, либо устанавливается на определенной величине. В процессе трения ток колеблется в определенном диапазоне, а амплитуда колебаний зависит от прочности защитного граничного слоя.

Для характеристики механохимических процессов, протекающих на фрикционном контакте, принят коэффициент электропроводности фрикционного контакта К Э определяемый отношением тока фрикционного контакта к заданному току (100 мкА).

Таблица 2

|

Температура испытания ºС |

Время общей деформации t Д , мин |

Диаметр пятна износа, мм |

Коэффициент электропроводности К Э |

Критерий противоизнос-ных свойств масла П К |

||||

|

без покрытия |

с покрытием |

без покрытия |

с покрытием |

без покрытия |

с покрытием |

без покрытия |

с покрытием |

|

|

140 |

14,2 |

23,6 |

0,3 |

0,26 |

0,50 |

0,05 |

7,1 |

1,3 |

|

160 |

28,3 |

14,3 |

0,28 |

0,26 |

0,20 |

0,10 |

5,7 |

1,4 |

|

180 |

38,5 |

33,3 |

0,36 |

0,44 |

0,35 |

0,50 |

13,5 |

16,7 |

|

200 |

9,3 |

31,5 |

0,24 |

0,46 |

0,15 |

0,55 |

1,4 |

17,3 |

|

220 |

36,9 |

15,0 |

0,3 |

0,38 |

0,20 |

0,60 |

7,4 |

9 |

|

240 |

23,1 |

35,8 |

0,3 |

0,48 |

0,30 |

0,65 |

6,9 |

23,3 |

Результаты износостойкости стали ШХ15 при термостатировании минерального моторного масла М10-Г2К

09:15 09:20 09:25 09:30 09:35 09:40 09:45 09:50 09:55 10:00 10:05 10:10 10:15 10:20 10:25 10:30 10:35 10:40 10:45 10:50 10:55 11:00 11:05 11:10 11:15 11:20

2′

11:55 12:00 12:05 12:10 12:15 12:20 12:25 12:30 12:35 12:40 12:45 12:50 12:55 13:00 13:05 13:10 13:15 13:20 13:25 13:30 13:35 13:40 13:45 13:50 13:55

Рис. 4. Диаграммы записи тока, протекающего через фрикционный контакт при испытании минерального масла М10-Г 2К (начало)

Рис. 4. Диаграммы записи тока, протекающего через фрикционный контакт при испытании минерального масла М10-Г 2К (окончание):

1 – при температуре 180 ºС; 2 , 2 ′ – 140 ºС; 3 , 3 ′ – 160 ºС; 4 , 4 ′ – 180 ºС; 5 , 5 ′ – 200 ºС; 6 , 6 ′ – 220 ºС; 7 , 7 ′ – 240 ºС; цифры без штриха – испытание обоймы с покрытием; цифры со штрихом – без покрытия

Анализ диаграмм показал, что четкой зависимости коэффициента электропроводности от температуры испытания и наличия покрытия на обойме не наблюдается. При температурах термостатирования масла 140 и 160 ºС (диаграммы 2 и 3) коэффициент электропроводности КЭ при испытании обоймы с покрытием значительно меньше, чем без покрытия (диаграммы 2′ и 3′). Дальнейшее повышение температуры термостатирования масла вызывает увеличение коэффициента КЭ при испытании обоймы с покрытием и более интенсивный износ (см. табл. 2). Для учета влияния коэффициента КЭ на величину износа предложен комплексный показатель ПК противоизносных свойств, учитывающий продолжительность деформаций и значение коэффициента, определяемого выражением

П К = t Д ∙ К Э , (4) где t Д – суммарное время деформаций; К Э – коэффициент электропроводности.

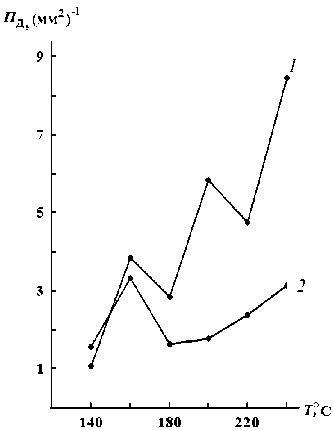

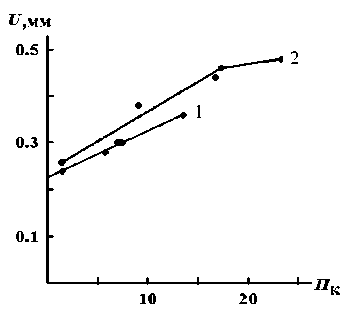

Зависимость диаметра пятна износа от комплексного показателя противоизносных свойств термостатированных масел представлена на рис. 5. Для обоймы без покрытия установлена линейная зависимость (кривая 1 ), для обоймы с покрытием – кусочнолинейная (кривая 2 ), при этом износ обоймы с покрытием на 15 % выше, чем без покрытия, и объясняется большими значениями коэффициента К Э электропроводности фрикционного контакта при испытании обоймы с покрытием (рис. 6).

Рис. 5. Зависимость диаметра пятна износа от комплексного показателя противоизносных свойств термостатированного минерального моторного масла М10-Г 2К :

1 – обойма без покрытия; 2 – обойма с покрытием

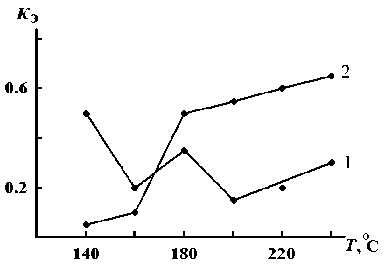

Рис. 6. Зависимость коэффициента электропроводности фрикционного контакта от температуры испытания (условные обозначения см. на рис. 5)

Коэффициент электропроводности К Э фрикционного контакта при испытании обоймы без покрытия (кривая 1 ) в термостатированном масле не имеет четкой зависимости от температуры испытания и изменяется от 0,15 до 0,5 ед. При испытании обоймы с покрытием (кривая 2 ) коэффициент К Э имеет малые значения при температурах 140 и 160 ºС, а при температуре 180 ºС наблюдается резкое его увеличение с последующим линейным изменением в диапазоне температур от 180 до 240 ºС. Такое изменение коэффициента К Э подтверждает предельный температурный диапазон работоспособности стали ШХ15 до 160 ºС.

Результаты испытания стали ШХ15 без покрытия в термостатированном масле в диапазоне температур от 140 до 240 ºС показывают, что ток фрикционного контакта подвержен большим колебаниям, что указывает на неудовлетворительную прочность образующихся защитных граничных слоев. При изнашивании обоймы с покрытием колебания тока уменьшаются, но величина его значительно больше по сравнению с обоймой без покрытия. Поскольку обе обоймы испытывались в одном и том же масле, то влияние на величину тока при испытании обоймы с покрытием должно оказывать следующее покрытие: комплексное химическое соединение стали с компонентами деструкции. Увеличение колебаний тока при испытании обоймы без покрытия вызвано наличием в масле комплексных химических соединений, что подтверждается результатами исследования обоймы без покрытия в товарном нетермостатированном масле (см. диаграмму 1, рис. 4).

Таким образом, можно сделать следующие выводы:

-

1. На основе проведенных исследований установлено, что износостойкость стали ШХ15 с покрытием падает в температурном диапазоне от 180 до 240 ºС. Предельной температурой работоспособности подшипниковой стали является температура 160 ºС.

-

2. При повышении температуры в подшипниковом узле процессы самоорганизации протекают на поверхности трения за счет взаимодействия стали ШХ15 с продуктами деструкции и образования комплексных химических соединений, постепенно отслаеваемых от поверхности, попадающих в объем смазочного материала и изменяющих его оптические свойства.

-

3. Предложенный электрометрический метод исследования механохимических процессов при граничном трении скольжения позволяет количественно оценить интенсивность изнашивания по значениям тока, протекающего через фрикционный контакт, определить продолжительность пластической, упругопластической и упругой деформаций.

-

4. Предложен комплексный критерий оценки про-тивоизносных свойств смазочных масел, определяемый произведением суммарной деформации на величину коэффициента электропроводности фрикционного контакта, имеющий линейную зависимость с величиной износа, что позволяет применять его в качестве диагностического параметра при оценке процессов самоорганизации.