Изменение макрогеометрии поверхности цилиндрических деталей в процессе обработки методом вибродоводки по плоской колеблющейся поверхности

Автор: Матегорин Николай Владимирович, Чумаченко Галина Викторовна

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (55) т.11, 2011 года.

Бесплатный доступ

Представлены результаты экспериментальных испытаний метода вибродоводки (притирки) цилиндрических деталей путем обкатывания по плоской колеблющейся поверхности. Данный метод является новаторским, совмещает методы доводки и вибротранспортирования. Представлены результаты исследований по съему металла и исправлению отклонений формы.

Абразивная обработка, вибродоводка, притирка, колеблющаяся плоская поверхность, цилиндрическая деталь, ролик, абразивная поверхность, доводка

Короткий адрес: https://sciup.org/14249580

IDR: 14249580 | УДК: 631.3.631.311:631.6.075.8

Текст научной статьи Изменение макрогеометрии поверхности цилиндрических деталей в процессе обработки методом вибродоводки по плоской колеблющейся поверхности

Введение. Для получения требуемых геометрических параметров обрабатываемых деталей при реализации процесса доводки необходимо большое количество неповторяющихся движений детали по поверхности притира, условием которых являются сложные кинематические схемы механизмов. Поэтому несмотря на наличие большого количества различных приспособлений, значительно ускоряющих процесс доводки (притирки), окончательная обработка поверхности производится в основном вручную.

В связи с этим, значительный интерес для промышленности в условиях серийного и массового производства представляют процессы, в которых транспортирование сочетается с рядом технологических операций: просеивание, сушка, разделение деталей по их различным свойствам, к ним добавляется и возможность абразивной обработки потока деталей, в нашем случае цилиндрических.

Разработанная технологическая схема вибродоводки [1-5] цилиндрических деталей (не закрепленных) при их обкатывании по колеблющейся плоской поверхности притира с регулируемыми боковыми ограничениями путем колебания инструмента-притира в пространстве по траектории, описываемой эллиптическим законом, позволяет производить доводку простых цилиндрических деталей в процессе их транспортирования.

В числе основных преимуществ новой технологической схемы обработки для простых цилиндрических деталей типа «ролик» можно отметить: возможность механизации и автоматизации трудоемких ручных операций доводки, ликвидация вредных условий труда, высвобождение основных рабочих; значительное снижение трудоемкости и себестоимости за счет реализации одновременной (многоручьевой) обработки большого количества деталей; совмещение переходов и операций, сокращение времени на установку, выверку, закрепление и снятие детали.

Цель статьи – исследование изменения макрогеометрии поверхности цилиндрических деталей при обработке по новой технологической схеме.

Методика определения параметров формирования макрогеометрии цилиндрической поверхности при вибродоводке. Для исследования процесса изменения макрогеометрии использовали цилиндрические образцы из стали марки Ст.3 диаметром 8, 10, 20, 25 мм и длиной 40 мм; образцы из стали ШХ15 диаметром 17 мм и длиной 45,9 мм, что соответствует размерам ролика подшипника типа 954712К1.

Размеры и состояние образцов из стали ШХ15 соответствовали технологическим требованиям, предъявляемым к деталям после первого прохода на бесцентровошлифовальном станке (модель 3182) в процессе производства подшипника 954712, т. е. диаметр – 16,7 -0,06 мм, припуск на последующие операции – 0,48 мм; допускаемые отклонения: овальность – 0,020 мм, конусность – 0,029 мм, огранка – 0,04 мм, бочкообразность – 0,02 мм, Ra – 3,2.

Определяли отклонение поверхности образцов от правильной геометрической формы до и после испытаний. Образцы по образующей цилиндра соразмерно разбивали на три равные участка, измеряли диаметр на каждом участке (методом получения среднего из трех замеров), маркировали на торце, имеющем наименьший диаметр. Измерение отклонений поверхности до обработки производилось с помощью индикатора часового типа с точностью 0,01 мм и многооборотно- го рычажно-зубчатого индикатор типа 2МИГ с точностью 0,002 мм. После обработки выполнялось построение круглограмм при кратности увеличения 5000 с ценой деления шкалы 10 мкм.

Для определения величины съема металла в процессе вибродоводки каждые 20 мин обработку прекращали, образцы тщательно промывали, сушили и взвешивали на аналитических весах. Общее время обработки образцов из Ст.3 доводили до 120 мин, образцов из ШХ15 – до 160 мин.

Обработку проводили на установке УВЦД-1, разработанной для проведения экспериментальных исследований. Использовали шкурки шлифовальные тканевые по ГОСТ 5009-82 с элек-трокорундовым абразивным покрытием зернистостью 8 по ГОСТ 3647-80 для образцов из стали ШХ15 и зернистостью 25 для образцов из стали Ст.3. Параметры колебаний инструмента-притира: амплитуда ( А ) – 1,0–1,25 мм, частота колебаний ( ν ) – 24 и 33 Гц, жесткость пружин – 15 Н/мм. Результаты исследований. Процесс вибродоводки можно рассматривать с точки зрения механического массового воздействия зерен абразивного полотна на поверхность образца, работающих в свободном, закрепленном и полузакрепленном состоянии, при наличии ускорения относительного движения детали по инструменту-притиру. Возникающий при этом поток случайных силовых микроимпульсов от подвижных абразивных зерен создает динамическое нагружение в системе тел «деталь – абразив – притир», образует сложное поле напряжений в материале этих тел. Непрерывное изменение ускорения движения деталей и абразивных зерен создает непрерывное изменение действующих напряжений в поверхностных слоях материала деталей и притира. Очевидно, что конечный результат взаимодействия зерен с твердым телом, выражаемый его разрушением, будет определяться уровнем этих напряжений и свойствами материалов взаимодействующих твердых тел.

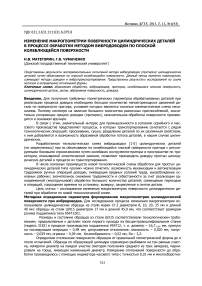

Представлена зависимость изменения отклонений некруглости и нецилиндричности поверхности от величины съема металла на образцах из стали ШХ15 (рис. 1).

Погрешность формы δ , мм

Рис. 1. Исправления исходной погрешности формы на УВЦД-1

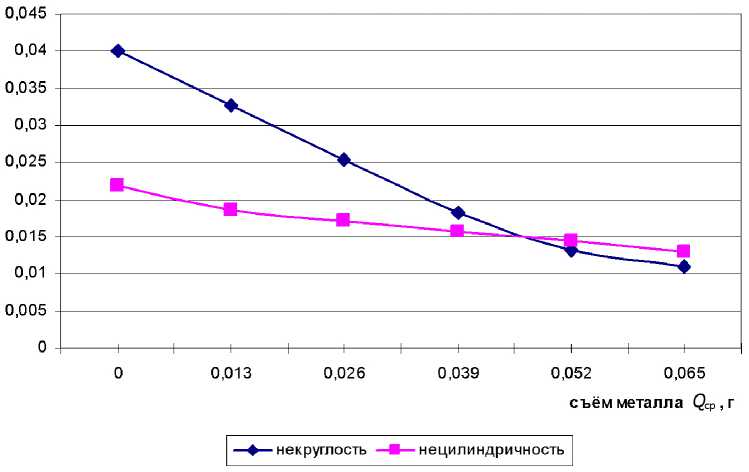

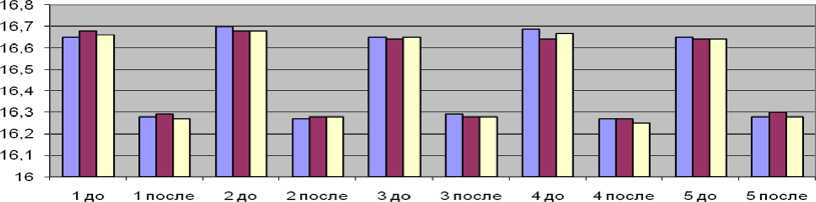

Представлены данные о величине диаметров в исходном состоянии и после вибродоводки стальных образцов, имеющих конусность, выпуклость, вогнутость (рис. 2 и 3).

Полученные данные свидетельствуют об эффективном исправлении исходных отклонений цилиндрической поверхности по указанным параметрам. Среднее изменение диаметра образцов в процессе обработки одинаково для всех типов образцов независимо от номинального диаметра. При этом снимаемый припуск в процессе вибродоводки исследуемым методом всегда превышал величину погрешности геометрической формы. В данном случае снятый припуск в 1,5–2 раза превышал величину исходной погрешности обработанных деталей (рис. 2, 3).

□ лев Пеер Оправ

Рис. 2. Изменения диаметров образцов из стали ШХ15 при обработке на УВЦД-1, t обр = 160 мин, ν =33 Гц

Диаметры, мм

Зоны образца

Рис. 3. Изменения диаметров образцов из стали Ст.3 при обработке на УВЦД-1, t обр = 120 мин, ν =33 Гц

Как показали исследования, в процессе вибродоводки исследуемым методом чем больше была величина начальной погрешности формы, тем интенсивнее происходило исправление (рис. 1). По мере улучшения геометрической формы процесс исправления погрешностей формы ослабевал. Так, за первые 40 мин вибродоводки некруглость уменьшилась на 0,09 мм, за следующие 40 мин – на 0,011мм, за следующие 40 мин некруглость уменьшилась всего на 0,0063 мм.

В процессе обработки непрерывно увеличилась опорная поверхность и уменьшалось удельное давление за счет увеличение площади контакта в зоне «образец – абразив – притир», уменьшалась шероховатость поверхности – все это привело к постепенному уменьшению съема металла и ослаблению исправляющей возможности процесса.

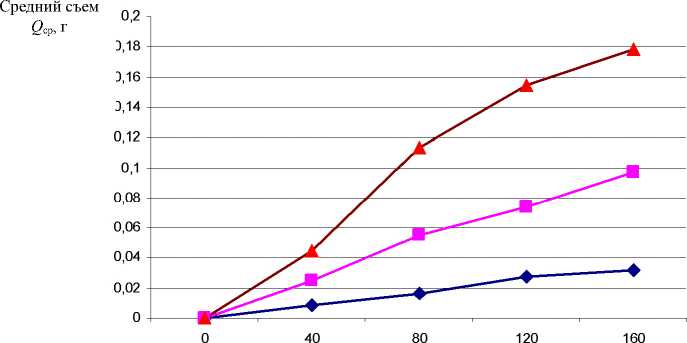

Определение величины съема металла показало, что интенсивность съема при увеличении длительности обработки снижается. На рис. 4 представлена величина среднего съема металла на образцах из стали ШХ15.

Влияние абразива,d17, ШХ15, УВЦД-1

время обработки t, мин

—♦—зернистость абразива 4 ■ зернистость абразива 8

—*—зернистость абразива 25

Рис. 4. Зависимость съема металла от времени обработки и зернистости абразива: сталь ШХ15, диаметр 17 мм

Как видно из представленных графиков, существенное влияние на съем металла оказывала зернистость абразивного полотна. При использовании крупнозернистого абразивного полотна количество зерен, находящихся в контакте с обрабатываемой цилиндрической образующей, уменьшалась. В этом случае, при прочих равных условиях (в частности, при одинаковом режиме), внедрение зерна в металл происходило на большую глубину и снималось более крупная металлическая стружка. С изменением размера абразивных зерен с 25 до 8 съем металла уменьшился более чем в 4 раза (несмотря на различие диаметров стальных и латунных образцов в два раза). При малой зернистости шлифовальной шкурки резко увеличивалось количество контактов зерен с поверхностью образца, но их внедрение происходило на небольшую глубину. Это способствовало снятию мелкой стружки и уменьшению высоты микронеровностей. При изменении размера зерна абразива с 8 до 4 съем металла уменьшился примерно в 1,5 раза, это связанно с более интенсивным «засаливанием» абразива и снижением его режущих свойств, т. е. появлением на абразивной поверхности продуктов износа, засоряющих поры между зернами шлифовальной шкурки более интенсивно в связи с характеристиками абразива.

Таким образом, для выполнения грубых очистных операций в качестве закрепленного абразивного полотна должны использоваться абразивные полотна с предельно большой зернистостью, что обеспечит высокую интенсивность съема металла, а для проведения отделочных операций полотно с относительно малой зернистостью позволит получить высокую чистоту поверхности.

При использовании абразива зернистостью 8 исправление нецилиндричности образцов с различными типами отклонений соответствует допускаемым на производстве ролика подшипника 954712К1, получаемого в результате операции третьего прохода предварительного бесцентрового шлифования наружной цилиндрической поверхности ролика до термообработки.

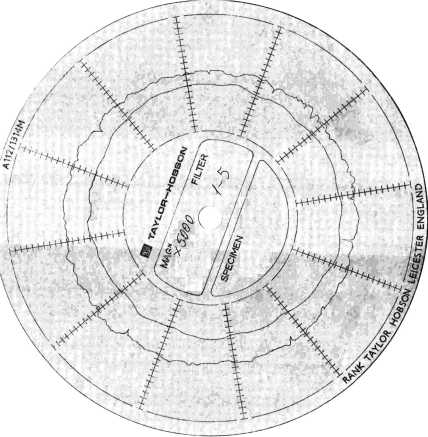

Приведены сравнительные круглограммы роликов подшипника марки 954712К1, полученные исследуемым методом вибродоводки (рис. 5, а ) и бесцентровым шлифованием (рис. 5, б ). Отклонение от круглости поверхности ролика, обработанного методом вибродоводки, составило Δ кр =17 мкм, что практически не отличается от величины отклонения Δ кр =14 мкм у ролика, изготовленного традиционным способом, т. е. чистовой обработкой на бесцентровом шлифовальном станке марки SaSL.

а)

Рис. 5. Круглограмма наружного диаметра роликов после вибродоводки на УВЦД-1 ( а ) и после бесцентрового шлифования ( б )

б)

Следует подчеркнуть, что в процессе вибродоводки разработанным методом не наблюдалось копирование исходных погрешностей. Независимо от величины начальных погрешностей в результате вибродоводки получали высокую точность геометрии. Опытом доказано, что исходную некруглость 60–70 мкм можно уменьшить до 14–12 мкм.

Выводы.

-

1. Разработанная технологическая схема вибродоводки обеспечивает формирование высокой геометрической точности цилиндрической поверхности.

-

2. Значительное влияние на качество вибродоводки оказывает зернистость абразивного материала. Для обеспечения высокой интенсивности съема металла в качестве закрепленного абразивного полотна должны использоваться абразивные полотна с предельно большой зернистостью, а для проведения отделочных операций - полотна с относительно малой зернистостью, что позволит получить высокую чистоту поверхности.

-

3. Метод вибродоводки цилиндрических деталей путем обкатывания по плоской колеблющейся поверхности с боковыми ограничениями может быть рекомендован для обработки роликов подшипников качения, плунжеров, поршневых пальцев и других цилиндрических деталей.

Список литературы Изменение макрогеометрии поверхности цилиндрических деталей в процессе обработки методом вибродоводки по плоской колеблющейся поверхности

- Матегорин Н.В. Метод вибрационной обработки цилиндрических деталей путем обкатывания по плоской колеблющейся поверхности, покрытой абразивным материалом, с ограничением боковых смещений: сб. конкурс. работ Всерос. смотра-конкурса науч.-техн. творчества студентов вузов «ЭВРИКА-2009»/Н.В. Матегорин, В.В. Нелидин. -Новочеркасск, 2009. -С. 142-145.

- Матегорин Н.В. Обоснование возможности доводки (притирки) цилиндрических деталей путем обкатывания по колеблющейся плоской поверхности/Н.В. Матегорин, Ф.А. Пастухов//Перспектива-2007: материалы Междунар. конгр. студентов, аспирантов и молодых ученых. -Нальчик: Каб.-Балк. ун-т, 2007. -С. 62-63.

- Вибродоводка цилиндрических деталей/А.П. Бабичев, Н.В. Матегорин, Д.В. Гетманский, П.Д. Мотренко, В.В. Нелидин//СТИН. -2008. -№10. -С. 30-33.

- Матегорин Н.В. Экспериментальные исследования процесса вибродоводки цилиндрических деталей при транспортировании по плоской колеблющейся поверхности/Н.В. Матегорин, А.П. Бабичев, Г.В. Чумаченко//Вестн. Донск. гос. техн. ун-та. -2010. -Т. 10, № 4 (47). -С. 549-555.

- Пат. на полезную модель РФ 74333, МПК В24 В 31/067. Устройство для вибрационной абразивной обработки цилиндрических деталей/Матегорин Н.В., Бабичев А.П., Чумаченко Г.В. [и др.]. -заявка 2008111449/22; заявл. 25.03.2008; опубл. 27.06.2008, Бюл. №18.