Изменение схемы рудоподготовки при переработке боксита СТБР в филиале ОАО "СУАЛ" "УАЗ - СУАЛ"

Автор: Пустынных Е.В., Моисеев С.И., Пересторонин А.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.10, 2017 года.

Бесплатный доступ

Представлены данные по изменению схемы размола боксита СТБР в глиноземном производстве филиала ОАО «СУАЛ» «УАЗ - СУАЛ», показаны результаты опытно-промышленных испытаний при изменении схемы с переводом с двухстадийной на одностадийную схему, с использованием в качестве классификаторов гидроциклонов и дугового грохота, а также при остановке второй стадии классификации.

Глиноземное производство, боксит стбр, размол, дуговой грохот, эффективность классификации

Короткий адрес: https://sciup.org/146115253

IDR: 146115253 | УДК: 66.011 | DOI: 10.17516/1999-494X2017-10-7-841-853

Текст научной статьи Изменение схемы рудоподготовки при переработке боксита СТБР в филиале ОАО "СУАЛ" "УАЗ - СУАЛ"

В промышленном масштабе в филиале ОАО «СУАЛ» «УАЗ – СУАЛ» бокситы Средне-Тиманской группы (СТБР) начали перерабатывать с 1998 г. при одновременном вводе в производство с бокситом Северо-Уральского бокситового рудника (СУБР). Для определения эффективности и уточнения параметров переработки такого сырья применительно к условиям УАЗа в середине 1995 г. на завод была поставлена опытная партия боксита в количестве 12 тыс. т, на которой проведены промышленные испытания в период 9–23 августа 1995 г. С 1998 г. филиал ОАО «СУАЛ» «УАЗ – СУАЛ» перерабатывает боксит СТБР в промышленном масштабе с постепенным увеличением его доли в сырьевой корзине предприятия, и в июле 2012 г. был осуществлен переход на переработку 100 % боксита СТБР.

Особенности минералогии

Бокситы Вежаю-Ворыквинского месторождения, в настоящее время перерабатываемые на УАЗе, относятся к бемит-шамозит-гематитовому типу с небольшой примесью диаспора. Данные бокситы относятся к руде среднего качества, кремневый модуль которых равен 6÷7 единиц, и характеризуются повышенным содержанием оксида железа и оксида титана.

Главным глиноземсодержащим минералом бокситов СТБР является бемит, более химически активная форма гидроксида алюминия по сравнению с диаспором бокситов СУБРа. Содержание бемита в бокситах в среднем варьируется от 40 до 56 %. Диаспор содержится в небольшом количестве – 1-4 %. Кремнийсодержащие минералы представлены шамозитом, каолинитом и гидрослюдой. Содержание данных минералов колеблется значительно, что служит отличительной особенностью всех бокситов Средне-Тиманской группы.

Таблица 1. Состав различных партий бокситов СТБР

Table 1. The composition of different batches of STBR bauxite

|

Химический состав, % масс. |

|||||

|

µ Si , ед. |

4,54 |

6,52 |

8,34 |

12,62 |

17,47 |

|

Al 2 O 3 |

44,60 |

48,80 |

47,62 |

51,82 |

52,47 |

|

SiO 2 |

10,21 |

7,48 |

5,71 |

4,10 |

3,02 |

|

FeO |

9,85 |

3,39 |

4,21 |

1,58 |

0,86 |

|

Fe 2 O 3 |

27,79 |

27,50 |

30,29 |

26,43 |

26,64 |

|

Минералогический состав, % |

|||||

|

Бемит |

38,0 |

44,0 |

48,0 |

54,0 |

57,0 |

|

Диаспор |

1,0 |

4,0 |

1,0 |

2,0 |

1,0 |

|

Шамозит |

36,0 |

13,0 |

16,0 |

6,0 |

3,0 |

|

Каолинит |

- |

8,0 |

- |

- |

- |

|

Гематит |

14,0 |

17,0 |

22,0 |

20,0 |

22,0 |

|

Гетит |

6,0 |

8,0 |

5,0 |

5,0 |

4,0 |

Низкомодульным бокситам присуще более высокое содержание шамозита. Химический состав шамозитов очень непостоянен. Соотношение FeO и Fe2O3 в шамозите меняется, что определяет его растворимость в щелочно-алюминатных растворах. По нашим данным, при температуре ~235 °С шамозит разлагается не более чем на 20 %, а в отдельных случаях практически полностью переходит в красный шлам. Следует отметить, что для бокситов с более высоким содержанием шамозита характерна наибольшая степень его разложения.

Основным железосодержащим минералом в бокситах СТБР является гематит. Содержание гетита в среднем составляет 4–5 %, однако в шамозитизированных бокситах достигает 8÷10 %.

Так как добыча боксита СТБР производится открытым способом, влажность боксита в среднем по году составляет 17÷18 % (в переходные периоды достигает 19÷20 %), а в отдельных партиях поднимается до 23 %.

Бокситы Среднего Тимана характеризуются повышенным содержанием цинка, содержание которого варьируется от 0,02 до 0,061 % [1].

Технологические проблемы и пути оптимизации технологии

При освоении боксита СТБР в существующей технологической схеме глиноземного производства УАЗа возник ряд технологических проблем, потребовавших первоочередного решения:

-

- высокое содержание влаги в боксите, особенно в переходные периоды;

-

- повышенное газовыделение в процессе автоклавного выщелачивания;

-

- увеличение количества шлама при переходе на переработку боксита с кремневым модулем ~ 6,5 ед.;

-

- быстрое зарастание автоклавов и транспортных перетоков автоклавных батарей;

-

- повышенный фон кремнезема, переходящего в щелочно-алюминатный раствор в процессе автоклавного выщелачивания;

-

-

повышение содержания железа в товарном глинозёме за счёт мелкодисперсного и растворимого железа;

повышенное содержание микропримесей, таких как цинк, фтор, марганец [1].

Одним из первоочередных направлений оптимизации технологии при изменении сырьевой корзины с переводом глиноземного производства на переработку 100 % СТБР является загрубление помола [2].

Загрубление помола боксита

По исследованиям, проведенным ОАО «РУСАЛ ВАМИ», измельчаемость боксита СТБР в 1,3÷1,5 раза выше, чем боксита СУБР [1] и его переработка в отделении размола УАЗа по действующей технологии (спроектированной на ввод в производство боксита СУБР), состоящей из размола боксита в 2 стадии и двойной классификацией бокситовой пульпы, приводит к значительному переизмельчению боксита СТБР. При этом содержание фракции «–56 мкм» в бокситовой пульпе достигает 87÷89 %.

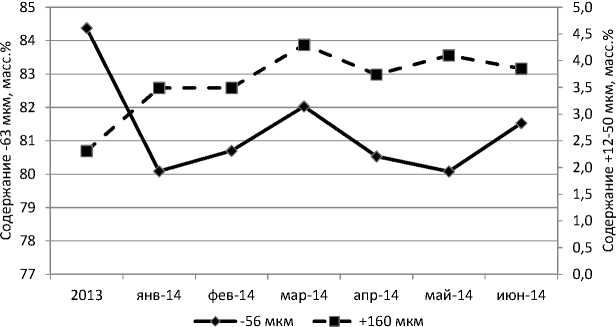

Для загрубления помола был выполнен ряд мероприятий, на первом этапе, с января 2014 г. была изменена схема размола с выводом из эксплуатации второй стадии классификации и переводом слива первой классификации в готовый продукт, что привело к увеличению содержания фракции «+160 мкм» и уменьшению содержания фракции «–63 мкм» (рис. 1).

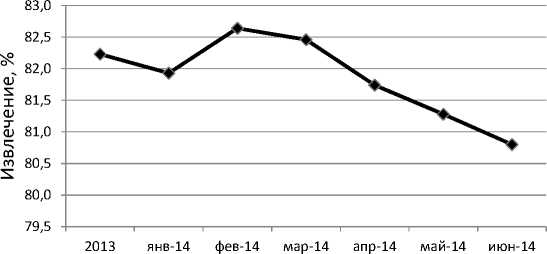

Известно [3], что тонина помола является основным фактором, влияющим на процесс выщелачивания, и недостаточная тонина помола боксита может привести к значительному снижению глинозема при выщелачивании. Следует отметить, что отрицательного воздействия на извлечение Al2O3, рассчитываемого по уравнению 1, не было выявлено (рис. 2).

П = 100 - 85 х 5 ,

SiO где S – отношение 2 в боксите по массе.

Al 2 O 3

Рис. 1. Изменение содержания фракций +160 и –56 мкм в бокситовой пульпе

Fig. 1. A change in the content of fractions +160 and –56 µm in bauxite slurry

Рис. 2. Изменение извлечения Al 2 O 3 из боксита СТБР

Fig. 2. The change Al 2 O 3 extraction from bauxite STBR

Заметное уменьшение извлечения Al 2 O 3 , наблюдаемое в период апрель – июнь 2014 г. обусловлено увеличением содержания SiO 2 c 7,0 до 8,5 масс. %.

Таким образом, загрубление помола, обусловленное остановкой второй стадии классификации, не оказало отрицательного воздействие на извлечение Al2O3. Максимальное значение содержания фракции +160 мкм по итогам испытаний было установлено на уровне 7,0 масс. %. Однако последующее наблюдение за технологическими переделами выявило ряд отрицательных воздействий на технологию, не позволяющих произвести дальнейшее загру-бление помола:

-

• нарушение гидродинамики работы перемешивающих устройств цепного типа мешалок сырой пульпы с постепенным накоплением крупной фракции;

-

• увеличение инкрустации теплообменных поверхностей подогревателей сырой пульпы, приводящее к уменьшению температуры рекуперативного нагрева автоклавных батарей и увеличению расхода пара ТЭЦ;

-

• увеличение зарастания сифонов автоклавных батарей с уменьшением межремонтного срока эксплуатации;

-

• увеличение абразивного воздействия крупной фракции на трубопровододы и насосы красной стороны с уменьшением сроков эксплуатации оборудования.

Опытно-промышленные испытания размола в одну стадию

Дальнейшим направлением оптимизации схемы размола было изменение стадийности размола с размолом боксита в одну стадию. Для подбора классифицирующего оборудования на данном этапе опробовались существующие гидроциклоны. Классификация пульпы на гидроциклонах – это разделение частиц по крупности под действием центробежной силы. Классификатор-гидроциклон делит выходящую из мельницы пульпу на два класса. Крупный класс (пески) возвращается в мельницу на домол, мелкий класс (слив) поступает на дальнейшую переработку. Работа мельниц в замкнутом цикле с классификаторами позволяет избежать переизмельчения материала, повысить производительность мельниц и получить более однородный по крупности продукт. Часть измельчаемого материала при этом постоянно находится в обороте (циркулирует). Пульпа под давлением 3,0÷4,0 атм. подается в гидроциклон по каса-– 845 – тельной через щель во вводящем патрубке и приобретает вращательное движение. Возникают центробежные силы, которые отбрасывают к стенкам гидроциклона более крупные частицы пульпы (пески). Пески по спиральной траектории сползают вниз конуса и выводятся через песковую насадку. Мелкие частицы выдавливаются внутрь гидроциклона и потоком, вращающимся по спирали вверх гидроциклона, выносятся через сливной патрубок, установленный в перегородке средней части. Эффективность разделения (Ed) в гидроциклоне по крупности и его производительность зависят от следующих факторов:

-

• постоянного и непрерывного питания;

-

• давления пульпы на входе, которое переходит в скорость;

-

• вязкости питания;

-

• конструкции гидроциклона: диаметра, формы, размеров гидроциклона, диаметров сливного патрубка и песковой насадки, размера входной щели и состояния внутренней поверхности гидроциклона.

Они рассчитываются по уравнению 2 [4], в качестве готового продукта принимается класс –63 мкм:

= 104 ⋅ α d - ν d ⋅ β d - α d α d β d - ν d 100 - α d ,

где αd – содержание готового продукта в исходном питании; βd – содержание готового продукта в сливе; ѵ d – содержание готового продукта в песках.

Данные проведенных опытно-промышленных испытаний по одностадийному размолу с использованием гидроциклонов для классификации приведены в табл. 2.

Проведенные испытания следует признать неудовлетворительными, так как не удалось уложиться в регламентные показатели содержания фракции +160 мкм в сливе, низкой эффективности классификации (текущие показатели составляют 70–75 %) и снижения потока вводимого боксита с 80 до 40 т/ч, что требует значительного увеличения парка мельниц.

Для дальнейшего исследования было опробовано использование дугового грохота для классификации бокситовой пульпы. Дуговые грохота применяют для мокрого грохочения. Рабочая поверхность дугового грохота собрана из проволок клиновидного сечения, укрепленных на раме, выгнутой по дуге окружности радиусом 500–800 мм. Обычно длина дуги равна 0,25 окружности [5]. Известны случаи применения дуговых сит в замкнутом цикле с шаровыми мельницами.

Таблица 2. Основные физико-химические свойства карбоната натрия

Table 2. Main physico-chemical properties of sodium carbonate

|

Производительность, т/ч |

Содержание фракций в пульпе, % |

E d , % |

|||

|

+160 мкм |

+56 мкм |

–56 мкм |

|||

|

Продолжительность испытаний – 2 мес. |

55,00 |

||||

|

Мельница |

40,0 |

38,44 |

15,17 |

46,39 |

|

|

Пески |

69,23 |

12,79 |

17,98 |

||

|

Слив |

11,36 |

15,39 |

73,26 |

||

Размер отверстий в дуговых зависит от крупности разделения, т.е. от размера максимального размера зерна, выделяемого в нижний продукт грохота.

Пульпа обычно подается на сито под напором 0,7–2,5 м вод. ст., скорость подачи примерно 3,0 м/с. Указанные соотношения ширины отверстий сита и крупности разделения относятся к данным условиям. Но сита могут работать при более низких, а также более высоких скоростях подачи на них пульпы [6].

Для проведения испытаний был приобретен дуговой грохот ДГ – 3 и два сита: с продольным расположением щели 1,0 мм и поперечным – 0,6 мм. Результаты испытаний сита с продольным расположением щели приведены в табл. 3.

Через 16,5 ч эксплуатации дугового грохота было снижено питание на дуговой грохот ввиду увеличения циркулирующей нагрузки с перенаправлением большей части потока в обвод дугового грохота. Требуемого содержания фракции –56 мкм достигнуто не было.

Визуальный анализ сита показал, что сито замазано осадком черного цвета до состояния монолита.

Лабораторией ОП ООО РУСАЛ ИТЦ в г. Санкт-Петербурге был выполнен анализ осадков дугового грохота и смеси проб: горловина мельницы, надрешетный продукт, подрешетный продукт. Исследования фазового состава осуществляли на рентгеновском дифрактoметре X’PertProMPD произвoдства фирмы PANalytical, кoтoрый был снабжен керамической трубкoй с Со-анoдом. Пакет прoграммнoго oбеспечения дифрактометра включал в себя прoграмму X’PertHighScore, с пoмощью кoторой производилась автоматическая идентификация полученных спектрoв с дальнейшим их сравнением по базе данных ICDDPDF. Анализы рентгенофазового анализа представлены в табл. 4.

Таблица 3. Данные испытаний классификации бокситовой пульпы на дуговом грохоте, ширина щели 1,0 мм

Table 3. Test data classification of bauxite slurry on the banana type, slot width 1.0 mm

|

Наименование |

Производительность, т/ч |

Содержание фракций в пульпе, % |

E d , % |

||

|

+160 мкм |

+56 мкм |

–56 мкм |

|||

|

Продолжительность работы дугового грохота 3,5 ч |

|||||

|

Мельница |

43,3 |

30,17 |

13,59 |

56,24 |

22,0 |

|

надрешётный |

57,71 |

6,90 |

35,60 |

||

|

подрешётный |

21,73 |

14,69 |

63,58 |

||

|

Продолжительность работы дугового грохота 12 ч |

|||||

|

Мельница |

48,5 |

34,64 |

10,88 |

54,48 |

21,52 |

|

надрешётный |

50,65 |

8,27 |

41,08 |

||

|

подрешётный |

22,2 |

14,45 |

63,35 |

||

|

Продолжительность работы дугового грохота 2 ч |

|||||

|

Мельница № 2 |

43,5 |

24,77 |

14,37 |

60,86 |

16,39 |

|

надрешётный |

32,54 |

13,26 |

54,2 |

||

|

подрешётный |

12,1 |

17,60 |

70,3 |

||

Анализ результатов табл. 4 показывает повышенное содержание в осадке дугового грохота кальцита (недопала), наличие в осадке дугового грохота ГАСН, а также наличие в обоих пробах гидрограната, что обусловлено существующей технологией размола за счет реакции извести, вводимой в технологический процесс, и оборотного алюминатного раствора.

Предположительно причиной интенсивного зарастания сетки дугового грохота выступает гидрогранат, имеющий повышенную налипаемость, и недопал (кальцит), имеющий больший размер зерна относительно боксита. Для подтверждения указанного предположения специалистами заводской лаборатории был произведен рассев бокситовой пульпы по классам: +0,16 мм, +0,63 мм, +1,0 мм и выполнен рентгеноспектральный анализ на рентгенофлуоресцентном спектрометре ARL 9800. Данные анализа приведены в табл. 5.

Представленный анализ показывает однородность химического состава фракций: +0,16 мм, +0,63 мм, +1,0 мм, с содержанием СаО на уровне ~2,1 %, что соответствует ~3,6 % недопала, при химической формуле СаСО3, поскольку фазовый анализ (табл. 6) показывает отсутствие в указанных фракциях гидрограната.

Проведенные работы по отмывке сита конденсатом, высоким напором воды, оборотным алюминатным раствором, путем замачивания в нем сита не принесли результатов.

Образовавшийся на сите осадок возможно удалить обработкой осадка реагентом «ТМ – РемСкал 30 Спец». Реагент представляет собой смесь кислот, ПАВ, активных добавок и ингибитора коррозии. Данный реагент, вступая в реакцию с осадком, разрушает гидрогранат,

Таблица 4. Фазовый состав осадка дугового грохота и бокситовой пульпы

Table 4. The phase composition of the precipitate banana type and bauxite pulp

|

Наименов. пробы |

s s И ^ |

о c £■< я о |

s ri 5 < |

s Й о<£ |

S |

03 2 о u 2 |

3 |

1 |

s 3 S |

|

|

осадок дугового грохота |

3820 |

180 |

220 |

1445 |

~380 |

405 |

80 |

175 |

205 |

420 |

|

бокситовая пульпа |

4420 |

140 |

205 |

1350 |

410 |

270 |

120 |

- |

275 |

625 |

Таблица 5. Химический состав фракций, масс. %

Table 5. The chemical composition of fractions, wt. %

|

Проба |

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

TiO 2 |

P 2 O 5 |

CaO |

MgO |

|

Пульпа, фракция –0,16 мм |

8,8 |

43,5 |

27,6 |

2,3 |

0,22 |

2,0 |

0,54 |

|

Пульпа, фракция +0,16 мм |

9,5 |

42,7 |

26,5 |

2,3 |

0,22 |

2,1 |

0,55 |

|

Пульпа, фракция +1,0 мм |

9,9 |

42,5 |

26,5 |

2,2 |

0,22 |

2,1 |

0,49 |

|

Проба |

Na 2 O |

K 2 O |

V 2 O 5 |

Cr 2 O 3 |

MnO |

SO 3 |

ППП |

|

Пульпа, фракция –0,16 мм |

0,74 |

0,36 |

0,02 |

0,02 |

1,1 |

0,29 |

12,1 |

|

Пульпа, фракция +0,16 мм |

1,0 |

0,52 |

0,02 |

0,02 |

1,1 |

0,17 |

12,5 |

|

Пульпа, фракция +1,0 мм |

1,5 |

0,65 |

0,02 |

0,03 |

1,2 |

0,21 |

12,6 |

Таблица 6. Фазовый состав фракций

Table 6. The phase composition of the fractions

|

Проба |

Гиббсит 4,85 Å |

Бемит 6,11 Å |

Диаспор 4,0 Å |

Ал.гетит 4,18 Å |

Al в а.гетите % |

Гематит 2.70 Å |

Перовскит 1,915Å |

|

Пульпа, фракция –0,16 мм |

- |

4890 |

165 |

155 |

- |

1425 |

- |

|

Пульпа, фракция +0,16 мм |

- |

4710 |

160 |

150 |

- |

1305 |

- |

|

Пульпа, фракция +1,0 мм |

- |

4145 |

150 |

125 |

1185 |

- |

|

|

Проба |

Анатаз 3,52 Å |

Рутил 3,24 Å |

Кальцит 3,03 Å |

Слюда 10.0 Å |

ГАСН 6.30 Å |

Г.гранат 5.10 Å |

Шамозит 7,05 Å |

|

Пульпа, фракция –0,16 мм |

- |

360 |

315 |

- |

- |

- |

680 |

|

Пульпа, фракция +0,16 мм |

- |

395 |

405 |

- |

- |

- |

705 |

|

Пульпа, фракция +1,0 мм |

- |

330 |

595 |

- |

- |

- |

730 |

Таблица 7. Химический состав осадка дугового грохота и бокситовой пульпы, масс. %

Table 7. Chemical composition of sediment banana type and bauxite slurry, mass. %

Анализ данных табл. 7 показывает повышенное содержание в осадке дугового грохота Na2O ~ в 8 и SiO2 ~ в 1.21 раза.

Результаты испытаний сита с поперечным расположением щели приведены в табл. 8.

Как видно из табл. 8, во второй половине испытаний удалось достигнуть требуемых значений подрешетного (готового) продукта, однако эффективность классификации осталась на низком уровне 20–23 %, при значительно меньшей подачи боксита в мельницу – 27–32 т/ч. Визуальный анализ выявил зарастание щелей сита на 90 %. Скорость подачи пульпы на дуговой грохот при геометрических размерах щели с приемной камеры дугового грохота на сито 1400 × 40 при потоке 95 м3/ч составила ~ 0,47 м/с. Известно [4], что дуговые грохота могут работать с самотечной подачей пульпы начальная скорость от 0,5 до 3,0 м/с. Поэтому на следующем этапе были изменены геометрические размеры щели с 40 до 20 мм и скорость пульпы составила ~0,94 м/с. Данные опытно-промышленных испытаний представлены в табл. 9 и 10.

Как видно из табл. 9 и 10, рост скорости подачи пульпы позволил увеличить эффективность классификации для поперечного сита в 1,27 раза, при большем потоке боксита на мельницу – в 1,29 раза. Работа поперечного сита в начальный период без надрешетного продукта подтверж- – 849 –

Таблица 8. Результаты испытаний сита с поперечным расположением щели

Table 8. The results of the test sieve with a transverse slit

|

Наименование |

Производительность, т/ч |

Содержание фракций в пульпе, %. |

E d , % |

||

|

+160 мкм |

+56 мкм |

–56 мкм |

|||

|

Продолжительность работы дугового грохота 7,5 ч |

22,36 |

||||

|

Мельница |

27,0 |

25,29 |

14,18 |

60,53 |

|

|

надрешётный |

41,40 |

10,89 |

47,71 |

||

|

подрешётный |

11,36 |

17,45 |

71,19 |

||

|

Продолжительность работы дугового грохота 3 ч |

23,01 |

||||

|

Мельница |

28,6 |

25,54 |

15,24 |

59,22 |

|

|

надрешётный |

36,65 |

13,16 |

50,19 |

||

|

подрешётный |

7,53 |

18,8 |

73,67 |

||

|

Продолжительность работы дугового грохота 3 ч |

20,41 |

||||

|

Мельница |

32,7 |

22,84 |

13,53 |

63,63 |

|

|

надрешётный |

30,29 |

13,81 |

55,90 |

||

|

подрешётный |

7,03 |

17,08 |

75,78 |

||

Таблица 9. Результаты испытаний сита с продольным расположением щели

Table 9. The results of the tests sieve with longitudinal slit

Таблица 10. Результаты испытаний сита с поперечным расположением щели

Table 10. The dates of trial sieves with a transverse slit

|

Наименование |

Производительность, т/ч |

Содержание фракций в пульпе, %. |

E d , % |

||

|

+160 мкм |

+56 мкм |

–56 мкм |

|||

|

Продолжительность работы дугового грохота 3,5 ч |

31,03 |

||||

|

Мельница |

41,3 |

28,80 |

14,97 |

56,23 |

|

|

надрешётный |

68,00 |

5,99 |

26,01 |

||

|

подрешётный |

17,00 |

16,55 |

66,45 |

||

|

Продолжительность работы дугового грохота 3,5 ч |

26,19 |

||||

|

Мельница |

46,6 |

24,68 |

13,69 |

61,62 |

|

|

надрешётный |

64,95 |

6,53 |

28,52 |

||

|

подрешётный |

13,59 |

17,17 |

69,24 |

||

|

Продолжительность работы дугового грохота 3 ч |

23,97 |

||||

|

Мельница |

30,1 |

26,67 |

13,20 |

60,13 |

|

|

надрешётный |

38,90 |

11,47 |

49,63 |

||

|

подрешётный |

10,42 |

16,75 |

72,83 |

||

Рис. 3. Фотография сита с продольным расположением щели и узлами зарастания после 3,5 ч эксплуатации

Fig. 3. Picture of a sieve with longitudinal cracks and knots overgrowth after 3.5 hours of operation

Дополнительно лабораторией ТД ОП ООО РУСАЛ ИТЦ в г. Санкт-Петербурге были проведены лабораторные исследования полиуретанового сита, рекомендованного ЗАО НПК «Ме-ханобртехника». Лабораторные исследования выполнялись на оборотном растворе и реагенте ТМ – РемСкал 30 Спец. Полиуретановое сито разложилось в реагенте ТМ – РемСкал 30 Спец через 1,5 ч при комнатной температуре, разрушение до состояния гелия, после чего испытания на оборотном растворе были прекращены.

Выводы

-

1. Проведенные испытания показали целесообразность загрубления помола боксита за счет выведения из схемы второй стадии классификации с изменением регламентного содержания фракции +160 мкм не более 7,0 масс. %. Дальнейшее увеличение фракции +160 мкм не-

- целесообразно ввиду существующего аппаратурно-технологического оформления переделов: автоклавное выщелачивание, сгущение и промывка красного шлама.

-

2. Эффективность классификации дугового грохота ниже в ~2,3 раза (при работе в регламентных показателях глиноземного производства) и в ~2,1 (при увеличении скорости подачи бокситовой пульпы на дуговой грохот), чем у гидроциклона, при меньшей подаче боксита в мельницу. Основной причиной низкой классификации дугового грохота является высокое содержание готового класса в надрешетном продукте.

-

3. На продольном сите 1,0 мм подрешетный продукт, удовлетворяющий по классу +160 мкм, получить не удалось. Подтверждены выполненные ранее исследования о работе дугового грохота с ситом, имеющим продольное расположение щели как обезвоживателя.

-

4. На поперечном сите 0,6 мм были получены результаты, наиболее близкие по требуемому классу +160 мкм (7,03; 7,53; 10,42 масс. %), что обусловлено зарастанием сита и уменьшением щели.

-

5. Увеличение скорости подачи пульпы на дуговой грохот при повышенной производительности мельницы повышает эффективность классификации.

-

6. Основная причина зарастания сит – минералогический состав бокситовой шихты: глинистая составляющая, гидроалюмосиликат натрия, гидрогранат и недопал.

-

7. Химическая очистка реагентом ТМ – РемСкал 30 Спец позволяет очистить ~90 % поверхности сита. Опробование очистки осадка оборотным алюминатным раствором, водой под давлением, конденсатом положительного результата не принесли.

-

8. Использование полиуретановых сит для классификации бокситовой пульпы на УАЗе нецелесообразно ввиду разрушения в кислой среде.

Список литературы Изменение схемы рудоподготовки при переработке боксита СТБР в филиале ОАО "СУАЛ" "УАЗ - СУАЛ"

- Пустынных Е.В., Пересторонина М.А., Михалева О.Г. Освоение переработки боксита среднего Тимана в глиноземном производстве УАЗа, Сб. докладов ХIII Международной конференции «Алюминий Сибири», Красноярск: ООО ВЕРСО, 2007, 221-225;

- Пересторонин А.В., Пустынных Е.В., Нифонтов А.А. Оптимизация технологии глиноземного производства в филиале ОАО «СУАЛ» «УАЗ -СУАЛ» при переработке боксита СТБР. Журнал СФУ. Техника и технологии, 2014, 5(5), 525-532

- Минцис М.Я., Николаев И.В., Сиразутдинов Г.А. Производство глинозема. Новосибирск, Наука, 2012. 252 с.

- Костин И.М., Вайсберг В.М., Корниенко Я.П. Правила контроля и регулирования технологических процессов рудоподготовки и технической эксплуатации рудоподготовительных отделений на обогатительных фабриках цветной металлургии. Л., Механобр, 1979. 150 с.

- Андреев С.Е. Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых. М.; Недра, 1980. 415 с.

- Разумов К.А., Перов В.А. Проектирование обогатительных фабрик. М., Недра, 1982. 518 с.