Изменение свойств льняного волокна в технологическом процессе производства чистольняной пряжи пневмомеханическим способом прядения

Автор: Васильев Руслан Александрович, Рыклин Дмитрий Борисович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (20), 2011 года.

Бесплатный доступ

В результате проведенных исследований определено влияние параметров работы чесальных и пневмомеханических прядильных машин на свойства льняной пряжи линейной плотности 110 текс. Определены требования, предъявляемые к чесальной ленте для ее эффективной переработки на пневмомеханической прядильной машине. Установлено, что существенное повышение интенсивности дискретизации питающей ленты на пневмомеханической прядильной машине нецелесообразно, так как ведет к чрезмерному ослаблению и повреждению льняного волокна. На основании анализа полученных результатов определены оптимальные параметры работы чесальных и прядильных машин, обеспечивающих максимальную стабильность процесса формирования и последующей переработки льняной пряжи.

Параметры работы, чесальные машины, пневмомеханические машины, свойства льняной пряжи, текстильные материалы, льняные волокна, текстильное оборудование, льноволокна, льняные пряжи, пневмомеханическое прядение, чесальные ленты, свойства льноволокон, параметры работы машин

Короткий адрес: https://sciup.org/142184687

IDR: 142184687

Текст научной статьи Изменение свойств льняного волокна в технологическом процессе производства чистольняной пряжи пневмомеханическим способом прядения

На современном этапе развития сырьевой базы отечественной текстильной промышленности особое место принадлежит льняному волокну. В связи с этим в производственных условиях РУПТП «Оршанский льнокомбинат» разработан технологический процесс получения льняной пряжи пневмомеханическим способом прядения из котонизированного льняного волокна. Данная технология основана на использовании современного оборудования фирмы Rieter (Швейцария) и предполагает расширение области применения короткого льняного волокна, которое ранее применялось только для изготовления тканей технического и тарного назначения.

В процессе котонизации происходит существенное приближение свойств льняного волокна к свойствам хлопка (табл. 1), что позволяет осуществлять его переработку на оборудовании, традиционно применяемом в хлопкопрядении. Однако, анализируя данные таблицы 1, можно отметить, что котонизированное волокно в 5 раз отличается от хлопка по линейной плотности и содержит повышенное количество волокна, длина которого превышает 45 мм.

Таблица 1 – Характеристика котонизированного льняного волокна

|

Наименование показателя |

Исходное короткое льняное волокно – короткое льняное волокно № 4 |

Волокно, получаемое на линии котонизации |

Волокно в настиле чесальной машины |

|

Линейная плотность, текс |

8 – 12 |

0,7 – 0,8 |

0,6 – 0,8 |

|

Средняя массодлина, мм |

250 – 280 |

30 – 33 |

28 – 30 |

|

Содержание коротких волокон (короче 15 мм), % |

– |

4 – 17 |

7 – 20 |

|

Содержание длинных волокон (более 45 мм), % |

65 – 70 |

18 – 21 |

15 – 18 |

|

Максимальная длина волокна, мм |

780 |

63 |

58 |

|

Засоренность, % |

12 – 15 |

2 - 3 |

0,7 – 1,5 |

Предварительные теоретические и экспериментальные исследования процесса формирования льняной пряжи пневмомеханическим способом прядения показали, что для повышения ее качественных характеристик необходимо максимально снизить линейную плотность волокна при уменьшении степени снижения его прочности [1].

Расщепление льняного волокна продолжается и после его котонизации на очистителях, входящих в состав поточной линии «кипа – лента», на чесальной машине и в процессе дискретизации на пневмомеханической прядильной машине. В результате оптимизации процесса очистки достигнуто существенное изменение свойств льняного волокна, подаваемого на питание чесальной машины (табл. 1) [2]: в 2 – 3 раза снижена засоренность волокна, на 3 % уменьшено количество длинных волокон, на 5 мм уменьшена максимальная длина волокна. Однако указанных изменений недостаточно для эффективной переработки льняного волокна на хлопкопрядильном оборудовании.

Целью исследований, проводимых на данном этапе работ, являлось определение влияния изменения расщепленности волокон в процессе кардочесания и дискретизации на свойства льняной пряжи.

На следующем этапе работы проведены совместные исследования процессов кардочесания на машине С 60 и прядения на пневмомеханической прядильной машине R 40 при производстве льняной пряжи линейной плотности 110 текс.

При проведении исследований использовано короткое льняное волокно № 4, прошедшее котонизацию и переработку на очистителях поточной линии при параметрах, рекомендованных на основании проведенных ранее исследований.

Необходимость комплексных исследований работы двух машин связана с тем, что на обоих исследуемых этапах переработки льняного волокна происходит его расщепление, укорочение и ослабление. При этом недостаточно высокая эффективность работы одной из машин может компенсироваться в процессе переработки волокна на другой машине. Корреляционный анализ результатов предварительных исследований показал:

– с увеличением средней массодлины волокна в ленте повышается неровнота пряжи по линейной плотности на коротких отрезках;

– неровнота ленты на коротких отрезках ведет к повышению неровноты пряжи на метровых отрезках, что косвенно способствует снижению разрывного удлинения пряжи.

Остальные недостатки чесальной ленты частично устраняются в процессе ее переработки на прядильной машине.

Работа чесальной машины характеризуется широким кругом регулируемых параметров, влияющих не только на эффективность разделения клочков на отдельные волокна, но и на смешивающий и выравнивающий эффект, а также на процент кардных очесов. Среди всех заправочных параметров для проведения экспериментальных исследований были выбраны следующие:

– частота вращения главного барабана;

– скорость движения шляпок.

Повышение частоты вращения главного барабана является одним из условий повышения производительности чесальных машин. Известно, что при увеличении частоты вращения главного барабана повышается эффективность разъединения волокон, очистки их от сорных примесей и пороков волокон в зоне между главным барабаном и шляпками. Это обусловлено повышением центробежных сил, действующих на расчесываемые пучки волокнистой массы. Благодаря этому большее число сорных примесей и пороков волокон перелетает в гарнитуру шляпок и выводится в шляпочном очесе. Возрастает также частота перехода пучков с главного барабана на шляпки и интенсивность их расчесывания.

Одновременно с изменением частоты вращения главного барабана необходимо изучить влияние на эффективность процесса кардочесания скорости шляпок, так как соотношение скоростей кардных поверхностей влияет на разъединение клочков волокон и на время нахождения волокна в зоне основного чесания.

При проведении исследований скорость шляпок регулировалась изменением диаметра шкива ( WD – 66 и 90 мм), от которого зависит соотношение скорости движения шляпок и частоты вращения главного барабана. Это соотношение равно длине отрезка дуги, которую проходит шляпочное полотно за 1 оборот главного барабана. При WD = 90 мм это соотношение равно 0,434 мм, а при WD = 66 мм скорость движения шляпок снижается и данное соотношение снижается до 0,328 м, что ведет к увеличению дуги чесания, а также времени нахождения волокна в зоне основного чесания.

Результаты экспериментальных исследований процесса кардочесания котонизированного льняного волокна представлены в таблице 2, в которой приведены показатели ленты линейной плотности 6 ктекс с модуля RSB, агрегированного с чесальной машиной С60.

Анализ полученных данных показал, что лента, наработанная при большем значении длины дуги, проходимой шляпками за время 1 оборота главного барабана, имеет более высокую неровноту по линейной плотности на коротких отрезках, что связано с уменьшением времени обработки волокна в зоне основного чесания. Увеличение частоты вращения главного барабана ведет к уменьшению процентного содержания длинных волокон и увеличению процентного содержания коротких волокон. Во всех экспериментальных вариантах засоренность ленты не превышала максимально допустимого значения, составляющего для пневмомеханического прядения 0,4 %.

Наилучшие характеристики волокна достигнуты в лентах, полученных при заправочных параметрах опытов № 2 и № 6. Это выражается в минимальной линейной плотности волокна при относительно невысоком процентном содержании длинных волокон (менее 25 %).

Однако данные показатели могут существенно изменяться в процессе переработки ленты на пневмомеханической прядильной машине. В процессе дискретизации льняное волокно может не только укорачиваться, но и расщепляться. Короткие волокна частично удаляются в сороотводящий канал. За счет циклического сложения дискретных слоев волокон в желобе прядильной камеры существенно меняются параметры неровноты пряжи.

Кроме того, лента, полученная в опыте № 6, содержит повышенное количество коротких волокон (15,38 %), что в процессе последующей переработки может привести к повышению неровноты пряжи по линейной плотности и снижению ее прочностных характеристик.

В связи с этим проведены исследования по оптимизации процесса получения льняной пряжи линейной плотности 110 текс из всех опытных вариантов чесальной ленты.

Таблица 2 – Результаты экспериментальных исследований работы чесальной машины C60

|

Номер варианта ленты |

1 |

2 |

3 |

4 |

5 |

6 |

|

Диаметр шкива WD , мм |

90 |

66 |

||||

|

Параметры заправки чесальной машины |

||||||

|

Скорость главного барабана, мин-1 |

650 |

600 |

700 |

650 |

600 |

700 |

|

Скорость шляпок (расчетная), мм/мин |

282 |

260 |

304 |

213 |

197 |

230 |

|

Длина дуги, которую проходит шляпочное полотно за 1 оборот главного барабана, мм |

0,434 |

0,328 |

||||

|

Свойства чесальной ленты |

||||||

|

Квадратическая неровнота по линейной плотности: на коротких отрезках, % |

11,38 |

11,64 |

13,59 |

13,36 |

13,96 |

13,48 |

|

на метровых отрезках, % |

2,07 |

2,5 |

2,24 |

1,93 |

2,26 |

2,1 |

|

на 3-метровых отрезках, % |

1,57 |

1,58 |

1,75 |

1,48 |

1,64 |

1,66 |

|

Линейная плотность волокна, текс |

0,54 |

0,34 |

0,56 |

0,67 |

0,47 |

0,34 |

|

Содержание коротких волокон (<15 мм) в ленте, % |

1,02 |

5,86 |

6,87 |

5,05 |

8,47 |

15,38 |

|

Средняя массoдлина волокна, мм |

38,07 |

38,07 |

26,94 |

32,44 |

51,25 |

32,49 |

|

Содержание длинных волокон (>40 мм) в ленте, % |

38,87 |

22,76 |

22,2 |

14,32 |

33,68 |

17 |

В качестве варьируемых параметров работы пневмомеханической прядильной машины R 40 выбраны:

– частота вращения дискретизирующего барабанчика (7500 – 9000 мин-1);

– крутка пряжи (800 – 850 кр./м).

Указанные параметры определяют интенсивность основных процессов, осуществляемых на пневмомеханической прядильной машине: дискретизации питающей ленты, циклического сложения и кручения.

Известно, что интенсивность воздействия дискретизирующего барабанчика на бородку оценивается числом зубьев барабанчика, приходящихся на одно волокно, которое определяется по формуле:

^П =

n ДБ ТZl ВВ

^пц • 1000 ’

где п ДБ — частота вращения дискретизирующего барабанчика, мин-1; Z — число зубьев на поверхности дискретизирующего барабанчика; T Л — линейная плотность ленты, текс; V ПЦ — линейная скорость питающего цилиндра, м/мин; l В — средняя длина волокна, мм; Т В — линейная плотность волокна, текс;

Скорость питающего цилиндра без учета количества отходов, выделяемых в процессе дискретизации, можно определить по формуле:

, _ VT • ПР

ПЦ = т ТЛ где VВ — скорость выпуска пряжи, м/мин; TПР — линейная плотность пряжи, текс.

Скорость выпуска пряжи рассчитывается как

VВ =

n ПК K,

где n ПК — частота вращения прядильной камеры, мин-1; K — крутка пряжи, кр./м.

Тогда скорость питающего цилиндра может быть определена по формуле

V = n П Т К ⋅ ПР ПЦ KТ ⋅ Л

Отсюда

SП =

n ДБ В В

ТПР ⋅ nПК ⋅ 1000

Таким образом, интенсивность дискретизации в равной степени зависит как от частоты вращения дискретизирующего барабанчика, так и от крутки пряжи при постоянной частоте вращения прядильной камеры. Необходимо отметить значительное сокращение диапазона круток, обеспечивающих стабильное формирование пряжи, по сравнению с процессом производства хлопчатобумажной или смесовой пряжи (для пряжи линейной плотности 110 текс – 800 ± 50 кр./м).

Для определения влияния частоты вращения дискретизирующего барабанчика на качественные показатели чесальной ленты наработаны образцы пряжи с использованием двух вариантов лент: № 2 и № 6.

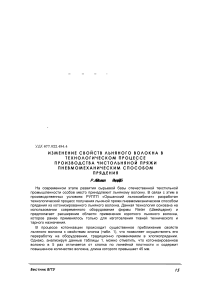

Рисунок 1 – Влияние частоты вращения дискретизирующего барабанчика на показатель качества льняной пряжи

Частота вращения дискретизирующего барабанчика, м/мин

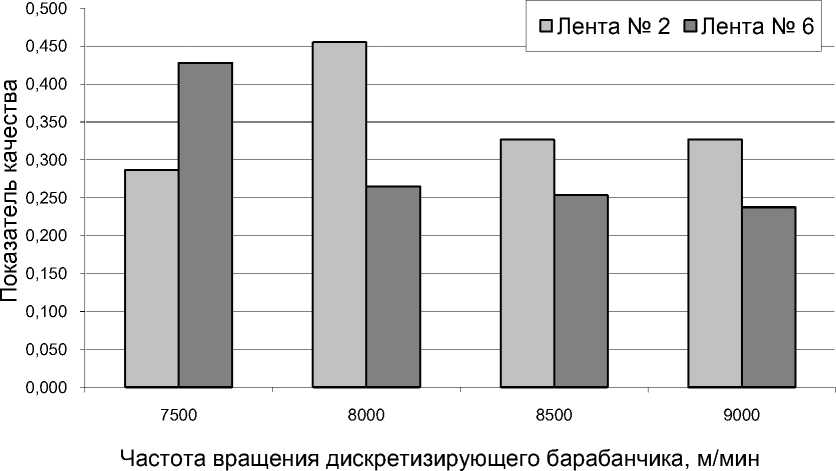

Рисунок 2 – Влияние частоты вращения дискретизирующего барабанчика на коэффициент вариации на метровых отрезках

Частота вращения дискретизирующего барабанчика, м/мин

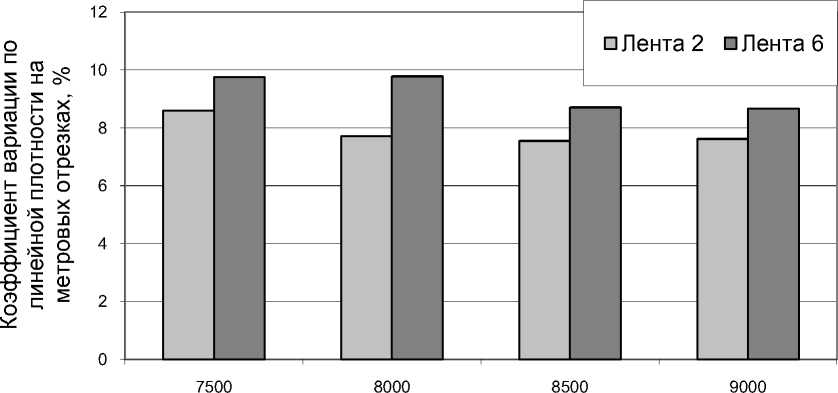

Рисунок 3 – Влияние частоты вращения дискретизирующего барабанчика на ворсистость льняной пряжи

Анализ графиков (рисунок 1 – 3) показал, что повышение интенсивности воздействия зубьев дискретизирующего барабанчика на льняное волокно приводит к снижению неровноты пряжи по линейной плотности. Однако, как и предполагалось, неровнота пряжи, полученной из ленты с повышенным содержанием коротких волокон (вариант № 6), выше неровноты пряжи из ленты варианта № 2. Несмотря на снижение неровноты пряжи показатель ее качества также снижается с повышением частоты вращения дискретизирующего барабанчика, что свидетельствует об увеличении степени повреждения волокон в процессе дискретизации. Повышение ворсистости пряжи свидетельствует как о расщеплении, так и об укорочении волокон в пряже, то есть об увеличении количества волокон в единице массы пряжи. Причем ворсистость пряжи из ленты

№ 6 на 5 % выше ворсистости пряжи из ленты № 4, что также связано с повышенным содержанием в ней волокон длиной менее 15 мм.

Таким образом, можно сделать вывод о нежелательности существенного повышения интенсивности дискретизации льняной ленты на прядильной машине, так как при этом повышается количество поврежденных и ослабленных волокон, что ведет к снижению ряда качественных показателей пряжи. Следовательно, для производства льняной пряжи пневмомеханического формирования соответствующего качества необходимо получить льняную ленту с минимальной линейной плотностью волокна, для того что бы в процессе дискретизации на льняное волокно оказывалось меньшее воздействие пильчатой гарнитурой дискретизирующего барабанчика.

Можно сформулировать следующие требования к свойствам волокна в чесальной ленте. Для получения пряжи наилучшего качества необходимо стремиться к получению чесальной ленты с минимальной линейной плотностью волокна (не выше 0,4 текс). Средняя массодлина волокна в ленте не должна превышать 40 мм. В то же время укорочение волокон в процессе кардочесания без их достаточного расщепления не дает положительного эффекта.

В результате проведенных исследований определены варианты заправки машин, которые можно рассматривать в качестве оптимальных по различным критериям: прочность пряжи или показатель ее качества (таблица 3).

Таблица 3 — Характеристика оптимальных вариантов льняной пряжи линейной плотности 110 текс

|

Наименование показателя |

Значение показателя |

|

|

Вариант заправки чесальной машины |

2 |

6 |

|

Условия оптимизации |

||

|

Разрывная нагрузка |

не ниже 5,5 сН/текс |

максимальная |

|

Неровнота по разрывной нагрузке |

не выше 16 % |

не выше 16 % |

|

Показатель качества (Ро/CvP) |

максимальный |

не учитывается |

|

Параметры работы прядильной машины |

||

|

Частота вращения дискретизирующего барабанчика |

8000 мин-1 |

7500 мин-1 |

|

Крутка пряжи |

800 кр./м |

800 кр./м |

|

Свойства пряжи |

||

|

Линейная плотность |

107,3 текс |

105,1 текс |

|

Относительная разрывная нагрузка |

5,69 сН/текс |

6,21 сН/текс |

|

Коэффициент вариации по разрывной нагрузке |

12,5 % |

14,5 % |

|

Показатель качества |

0,455 |

0,428 |

|

Разрывное удлинение |

5,2 % |

3,7 % |

|

Неровнота по линейной плотности на коротких отрезках |

26,75 % |

25,98 % |

|

Неровнота по линейной плотности на 1метровых отрезках |

7,72 % |

9,75 % |

|

Количество утолщений (+50 %) на 1 км |

1945 |

1750 |

|

Количество утонений (-50 %) на 1 км |

1913 |

1498 |

|

Количество непсов (+280 %) на 1 км |

963 |

897 |

|

Ворсистость |

8,5 |

9,0 |

|

Среднее квадратическое отклонение |

2,6 |

2,8 |

I ворсистости I I

Оба варианта льняной пряжи линейной плотности 110 текс пневмомеханического способа формирования соответствуют ТУ РБ 3300051814.187.2003 «Пряжа из лубяных волокон и их смесей с натуральными волокнами».

Однако следует отметить, что при наработке оптимального варианта пряжи из ленты № 6 обрывность была выше среднего значения, в то время как при переработке ленты № 2 обрывность оказалась минимальной. Этот факт объясняется тем, что пряжа, полученная из варианта ленты № 2, характеризуется меньшими значениями ворсистости и неровноты по разрывной нагрузке, а также большим разрывным удлинением.

Анализируя представленные результаты, можно отметить, что, несмотря на то, что в варианте ленты № 2 содержалось большее количество длинных волокон, незначительное повышение интенсивности их обработки на прядильной машине ведет к существенному снижению обрывности и повышению коэффициента полезного времени. Кроме того, увеличение разрывного удлинения пряжи в 1,4 раза позволяет повысить стабильность процессов ее последующей переработки.

Таким образом, на основании анализа результатов проведенных исследований определены следующие оптимальные параметры работы оборудования:

– чесальной машины С60:

– частота вращения главного барабана – 600 мин-1;

– расчетное значение скорости шляпочного полотна – 260 мм/мин;

– пневмомеханической прядильной машины R40:

– частота вращения дискретизирующего барабанчика – 8000 мин-1;

-

– крутка пряжи – 800 кр./м.

ВЫВОДЫ

В результате проведенных исследований определено влияние параметров работы чесальных и пневмомеханических прядильных машин на свойства льняной пряжи линейной плотности 110 текс.

Определены требования, предъявляемые к чесальной ленте для ее эффективной переработки на пневмомеханической прядильной машине. Установлено, что существенное повышение интенсивности дискретизации питающей ленты на пневмомеханической прядильной машине нецелесообразно, так как к ведет к чрезмерному ослаблению и повреждению льняного волокна.

На основании анализа полученных результатов определены оптимальные параметры работы чесальных и прядильных машин, обеспечивающих максимальную стабильность процесса формирования и последующей переработки льняной пряжи.

Список литературы Изменение свойств льняного волокна в технологическом процессе производства чистольняной пряжи пневмомеханическим способом прядения

- Рыклин, Д. Б. Анализ факторов, оказывающих влияние на прочность льняной пряжи пневмомеханического способа прядения/Д. Б. Рыклин, Р. А. Васильев//Вестник Витебского государственного технологического университета. 2009. -№ 17. -С. 73 -77.

- Рыклин, Д. Б. Изменение структуры и свойств котонизированного льняного волокна в процессе переработки на машинах поточной линии «кипа -лента»/Д. Б. Рыклин, Р. А. Васильев, П. В. Мурычев/Новое в технике и технологии текстильной и легкой промышленности: материалы международной научной конференции, Витебск, ноябрь 2009 г. Ч. 1//УО «ВГТУ». -Витебск, 2009. -С. 43 -46.