Измерение крутящего момента двигателя транспортных машин для построения математической модели загрязнения приземного слоя атмосферы

Автор: Батищев Юрий Александрович, Калашников Вадим Владимирович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 2 (10), 2010 года.

Бесплатный доступ

Описан способ измерения крутящего момента двигателя непосредственно на транспортном средстве. Предложено использовать тензометры, соединенные с микропередатчиком, устанавливаемым на валу.

Измеритель крутящего момента, транспортное средство, приемник, передатчик

Короткий адрес: https://sciup.org/140204021

IDR: 140204021 | УДК: 681.2.084

Текст научной статьи Измерение крутящего момента двигателя транспортных машин для построения математической модели загрязнения приземного слоя атмосферы

Совершенствование двигателей и энергетических установок – улучшение конструкции, увеличение надежности, уменьшение токсичности, тепловых, механических и других видов потерь – требует создания новых измерительных средств.

В Ростовской государственной академии сельскохозяйственного машиностроения (РГАСХМ) была разработана математическая модель расчета загрязнения выбросами транспортных средств в приземном слое атмосферы. Для ее подтверждения была создана комплексная система определения и записи кинематических и динамических параметров транспортных средств и их силовых установок. Одновременно осуществлялась запись 19 параметров, однако данные о мощности двигателя для измерений и математической модели брались опосредованно по опосредованным параметрам. Для того чтобы повысить точность модели, необходимо выполнять измерения крутящего момента непосредственно на валу, передающем мощность. Авторами была выполнена работа по созданию датчика крутящего момента, который мог бы устанавливаться на любом транспортном средстве, без выполнения серьезных доработок.

В настоящее время все существующие датчики крутящего момента имеют сложную структуру. Чаще всего они представляют собой измерительную систему, работающую по принципу дифференциального трансформатора и основанную на пропорциональности крутящего момента и возникающей в результате деформации индуктивности. Такие датчики имеют высокую стоимость, используют специальный деформируемый торсион и в основном рассчитаны на стендовые измерения крутящего момента. Однако самый главный их недостаток заключается в том, что они тре- буют изменения конструкции вала двигателя – то есть «врезки» в него.

Одна из основных задач бортового измерителя крутящего момента – необходимость измерения мощности, передаваемой вращающимся валом непосредственно на транспортном средстве.

Для отслеживания деформаций, в том числе в преобразователях крутящего момента, широко применяются тензометры сопротивления. Для осуществления измерения момента силы наиболее целесообразно использование мостовой схемы с четырьмя тензодатчиками, которые наклеиваются на вал под углом 45о к оси.

Применение мостовой схемы увеличивает чувствительность и улучшает линейность получаемой характеристики. Она позволяет значительно уменьшить влияние температуры на величину выходного сигнала, изменение модуля упругости, вызванное изменением температуры. Преимущество такой схемы состоит также в том, что с ее помощью измеряется только изменение сопротивления, а не общее сопротивление.

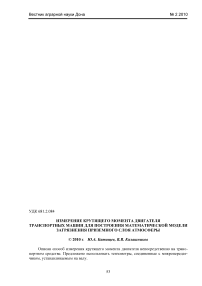

Основным недостатком тензометрических преобразователей для измерения крутящего момента является необходимость применения токосъемников для передачи показаний с вращающегося вала на измерительный прибор, закрепленный на транспортном средстве. Авторами предлагается решить эту проблему путем передачи сигнала через цифровой радиоканал (рис. 1). Современная элементная база позволяет создать миниатюрный радиопередатчик, который устанавливается непосредственно на вращающемся валу. С обратной стороны вала необходимо устанавливать противовес. Так как напряжение – величина аналоговая, то для передачи сигнала необходимо его преобразовать в цифровой вид.

Рис. 1. Схема измерения крутящего момента

Блок передачи данных состоит из двух частей – радиопередатчика и радиоприемника. Радиопередатчик устанавливается непосредственно на вал и компенсируется противовесом с противоположной его стороны. Микроконтроллер предназначен для управления радиомодулем. Управление осуществляется по последовательному периферийному интерфейсу SPI. SPI является синхронным интерфейсом, в котором любая передача синхронизирована с общим тактовым сигналом, генерируемым процессором.

В качестве управляющего процессора авторами предлагается ADUC7061. Это связано с тем, что он имеет встроенное 24-битное АЦП, что позволяет избежать установки дополнительного, внешнего преобразователя. Также к положительным сторонам данного микроконтроллера можно отнести малое напряжение питания – 2,5 В, а следовательно, всю схему радиопередатчика можно запитать от 3-вольтовой батарейки. ADUC7061 имеет малые габаритные размеры – 5×5 мм, а это немаловажно ввиду малого пространства на валу.

Используемый приемопередающий радиомодуль DP1201A представляет собой функционально завершенное устройство, устанавливаемое на плату микроконтроллера. Он имеет малые характеристики энергопотребления: типичное значение тока потребления в режиме ожидания составляет 0,2 мкА. DP1201A оптимизирован для приложений, предъявляющих к компонентам такие требования, как небольшие размеры компонентов, низкую стоимость и цифровой интерфейс. В составе радиомодуля применяется интегрированный полудуплексный трансивер (XE1201A), работающий в частотном диапазоне 433 МГц. Встроенный синхронизатор данных позволяет подключать недорогие микроконтроллеры с минимальными схемотехническими затратами.

В качестве управляющего процессора радиоприемника ADUC7061 использовать не целесообразно, так как наличие высокоразрядного встроенного АЦП оказывает существенное влияние на его стоимость. Так как для радиоприемника АЦ преобразователь не нужен, в качестве управляющего процессора предлагается использование PIC16F876A. Он, так же как и ADUC7061, имеет малые габариты и последовательный периферийный интерфейс SPI.

В состав радиоприемника, так же как и радиопередатчика, входит радиомодуль – DP1201A, настроенный на прием данных. Принятые данные обрабатываются процессором PIC16F876A и передаются на компьютер через UART.

UART представляет собой отдельное устройство – ADM202EARN, используется для передачи данных через последовательный порт.

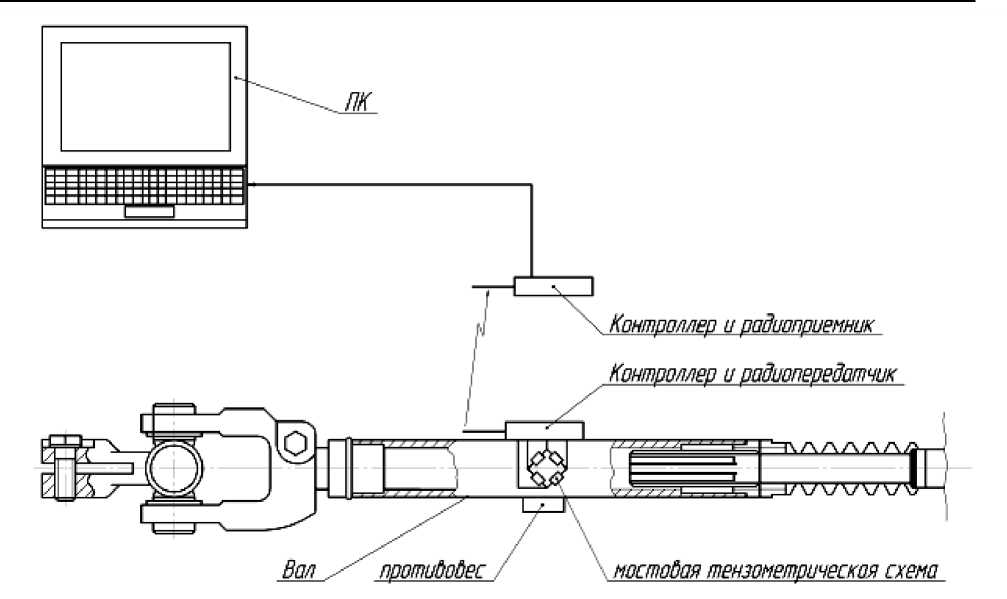

Для точного измерения крутящего момента необходимо произвести калибровку. Процесс калибровки осуществляется специализированным программным обеспечением. Для калибровки датчика крутящего момента необходимо создавать требуемый момент на валу и вводить рассчитанное численное значение крутящего момента в программу. Крутящий момент можно рассчитать следующим образом:

М = F • l, где F – сила, прикладываемая перпендикулярно плечу;

l – длина плеча.

Для получения требуемого момента необходимо один конец вала закрепить неподвижно, а на другой конец подвешивать грузы и вводить рассчитанные значения в программу.

Рассчитать значение силы можно следующим образом:

F = m • 9,81 cos a , где m – масса подвешиваемого груза;

a – угол между касательной к окружности радиуса l в точке приложения силы и вектором силы тяжести.

Внешний вид программы представлен на рисунке 2.

Рис. 2. Внешний вид программы калибровки

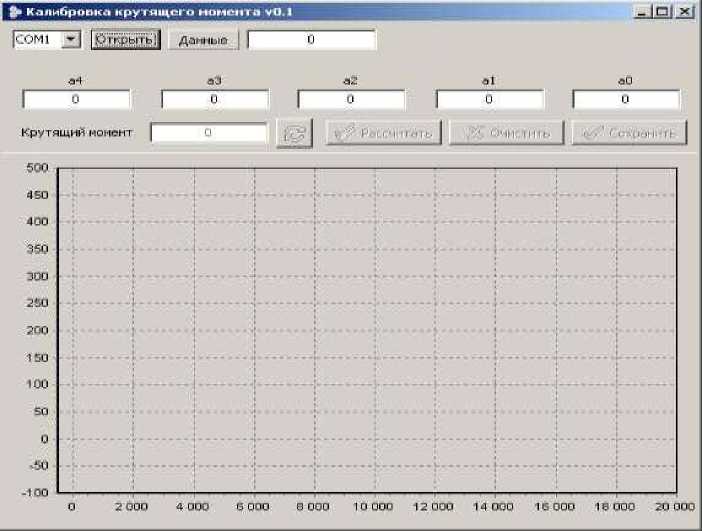

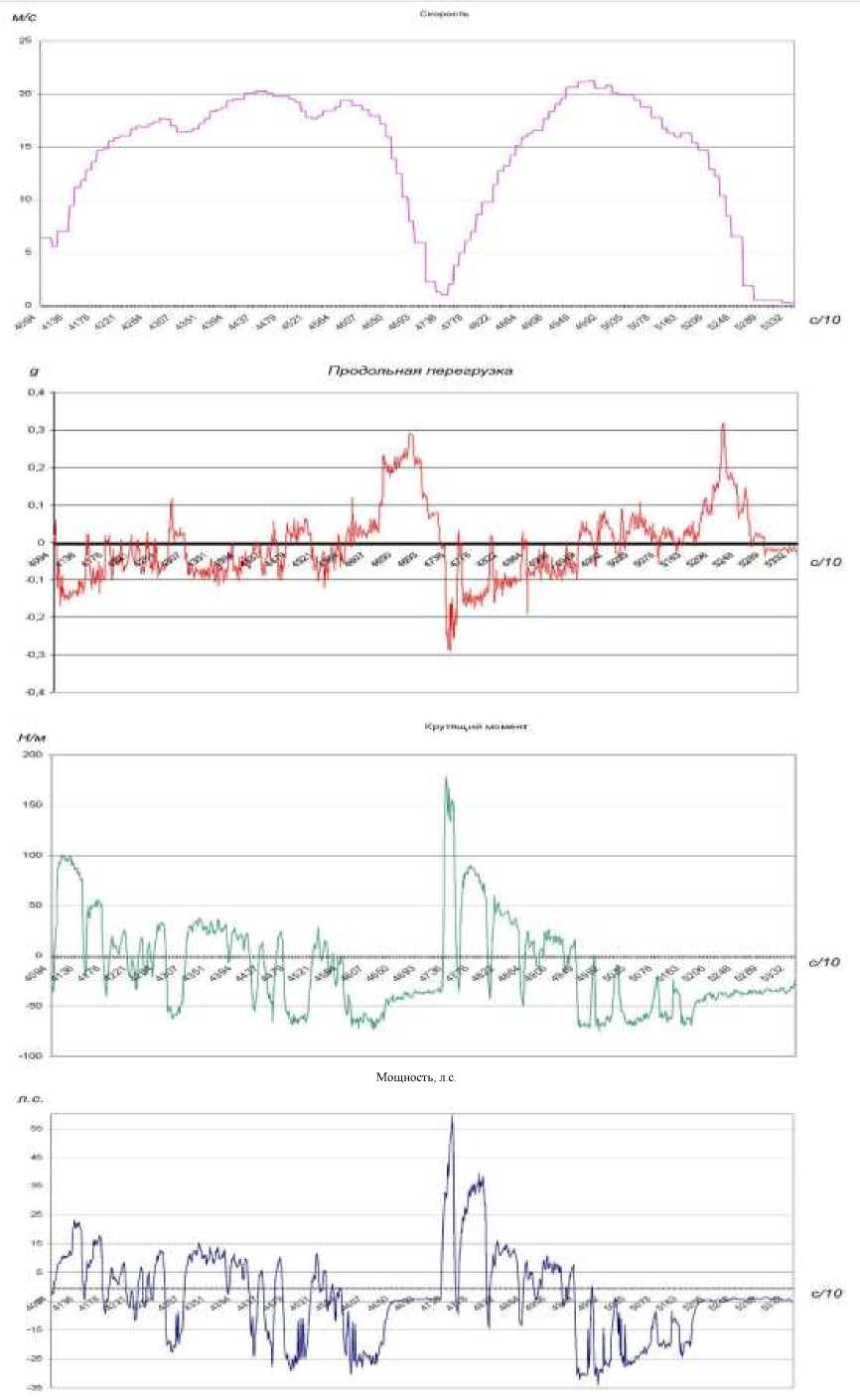

В результате проведения испытаний на автомобиле марки ВАЗ 21053 были получены экспериментальные данные о параметрах силовой установки, такие как мощность, частота вращения, крутящий момент, температура и давление масла, температуры головок цилиндров и выхлопных газов, а также скорость и характер движения транспортного средства – разгон, торможение, подъем или спуск транспортного средства (рис. 2, 3).

Рис. 3. Экспериментальные данные

После проведения процесса калибровки измеритель крутящего момента монтируется на вал силовой установки. При- мер отображения изменения крутящего момента представлен на рисунке 4.

Рис. 4. Изменение крутящего момента

Рис. 5. Экспериментальные данные

Таким образом, используя цифровой радиоканал, можно создать датчик крутящего момента, который устанавливается непосредственно на транспортном сред- стве, что позволит осуществлять измерения прямо во время движения, а также отслеживать изменения и производить контроль.