Измерение микротвёрдости многослойного металлического материала, полученного методом электрошлакового переплава

Автор: Чуманов Илья Валерьевич, Матвеева Мария Андреевна, Тараканова Ирина Андреевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Применение электрошлаковой технологии для получения металлических материалов весьма вариативно и позволяет различными способами воздействовать на структуру получаемой отливки. Один из способов - получение многослойной заготовки. По предлагаемой нами технологии формирования слоёв нового состава осуществлялось дачей, с заданной периодичностью в жидкометаллическую ванну углеродосодержащего материала конкретной массы. С целью определения изменений, вызванных введением добавок, проведён ряд механических испытаний, в частности - определение микротвёрдости полученного материала. Измерение микротвердости при металлографических исследованиях позволяет получить результаты, недостижимые при макроскопических механических испытаниях. Например, выявить картину изменения значения твёрдости в многослойной металлической композиции. Определение микротвёрдости многослойной металлической композиции проводилось на платформе ООО «Тиксомет» (Санкт-Петербург). На микротвердомере Buehler Micromet 6040 с моторизацией и оснащённый программным обеспечением Thixomet, с использованием четырёхгранной алмазной пирамидки при нагрузке 200 гс. Исследование проводилось в соответствии с ГОСТ Р ИСО 6507-1:2007. Анализ полученных данных позволяет констатировать: микротвёрдость материала, с большим количеством присадки выше, чем с меньшей массой присадки-науглероживателя; на поперечных образцах микротвёрдость выше, чем на продольных; образцы, подвергнутые более глубокой степени деформации и термической обработке по режиму «отжиг» и «отжиг + закалка», показывают значения микротвёрдости почти в 2 раза выше. Также, стоит отметить, что глубокая степень деформации приводит к размытию в структуре материала слоёв и обозначает максимальную степень деформации материала, при котором сохраняется многослойная структура.

Электрошлаковый переплав, слоистая структура, микроструктура, микротвёрдость

Короткий адрес: https://sciup.org/147156962

IDR: 147156962 | УДК: 669.188

Текст научной статьи Измерение микротвёрдости многослойного металлического материала, полученного методом электрошлакового переплава

Электрошлаковый переплав весьма вариативен и позволяет решить задачу получения многослойных заготовок с высокой сплошностью соединения слоёв для последующего передела на листовую продукцию [1].

По предлагаемой в работе [2] технологии, формирование слоёв нового состава осуществлялось подачей с заданной периодичностью в жидкометаллическую ванну углеродосодержащего материала конкретной массы. С целью определения изменений, вызванных введением добавок, проведён ряд механических испытаний, исследования микро- и макроструктуры [3, 4]. Для более полного выявления динамики изменения свойств материала был проведён ряд испытаний по определению микротвёрдости полученного материала.

Метод измерения микротвердости при металлографических исследованиях во многих случаях позволяет получить результаты, недостижимые при макроскопических механических испытаниях, например, выявить картину изменения значения твёрдости в многослойной металлической композиции. Благодаря малым размерам отпечатка можно измерять микротвёрдость отдельных фаз или даже отдельных зёрен. Измерение микротвёрдости относится к микромеханическим испытаниям, ко-

торые были разработаны для металлографических исследований свойств отдельных структурных составляющих сплавов.

Измерение микротвёрдости осуществлялось традиционно, путём вдавливания алмазной пирамидки под нагрузкой менее 2 Н (200 гс) [5]. Выбор участка для испытания микротвёрдости и определение размеров отпечатка производится под микроскопом, затем по специальным таблицам пересчитывается на так называемое число твёрдости – отношение нагрузки к площади поверхности отпечатка. Прибор для определения микротвёрдости обеспечивает возможность выбора участка микроструктуры, где будет произведено вдавливание.

Испытаниям на микротвёрдость подвергался материал, полученный при электрошлаковом переплаве стали марки 30Х13 с введением в плавильное пространство по ходу переплава присадки-науглераживателя. Усреднённый химический состав полученной многослойной композиции: C – 0,6…1,3 %, Si – 0,5 %, Cr – 10,54 %, Mn – 0,25 %, S – 0,024 %, P – 0, 039 % (мас.). Данные по технологии получения, маркировке образцов и полученным механическим свойствам многослойного металлического материала приведены в табл. 1.

Таблица 1

б)

в)

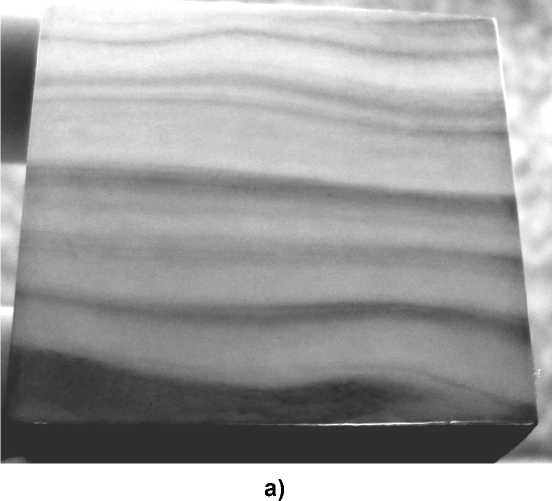

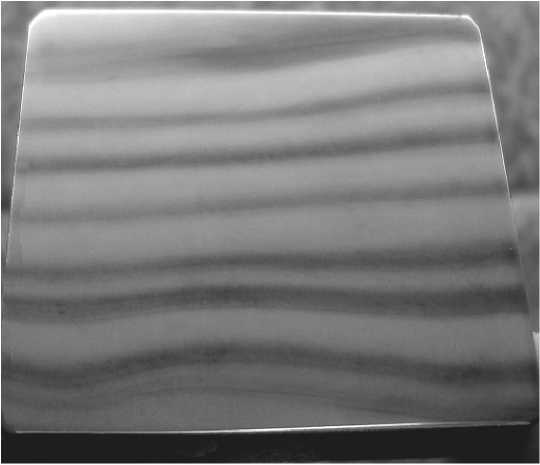

Рис. 1. Макроструктура: а – образец 1, б – образец 3, в – образец 5, г – образец 7

г)

Маркировка, режимы деформации и термической обработки образцов многослойной металлической композиции

|

№ плавки |

Порция присадки, г |

№ образца |

Режим деформации |

Режим термической обработки |

σ 0,2 , МПа |

σ B , МПа |

HRC |

HB |

|

1 |

150 |

1 Продольный 2 Поперечный |

Ковка на размер 35×35 |

Отпуск 250 °С |

521 |

762 |

50 |

495 |

|

5 Продольный 6 Поперечный |

Ковка с квадрата 35×35 на 15×15 |

Отжиг 950 °С |

738 |

836 |

53 |

524 |

||

|

7 Продольный 8 Поперечный |

Ковка с квадрата 35×35 на 15×15 |

Отжиг 950 °С, охлаждение с печью; закалка 1050 °С, охлаждение в масле, отпуск при 400 °С |

1011 |

1043 |

62 |

625 |

||

|

2 |

200 |

3 Продольный 4 Поперечный |

Ковка на размер 35×35 |

Отпуск 250 °С |

1259 |

1287 |

65 |

677 |

Металлургия чёрных, цветных и редких металлов

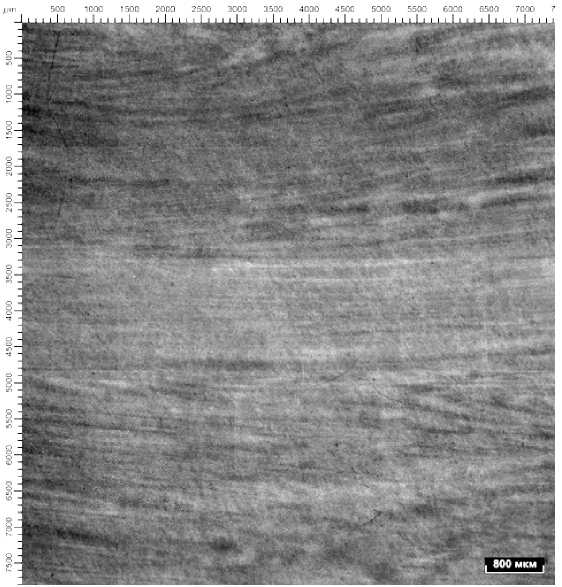

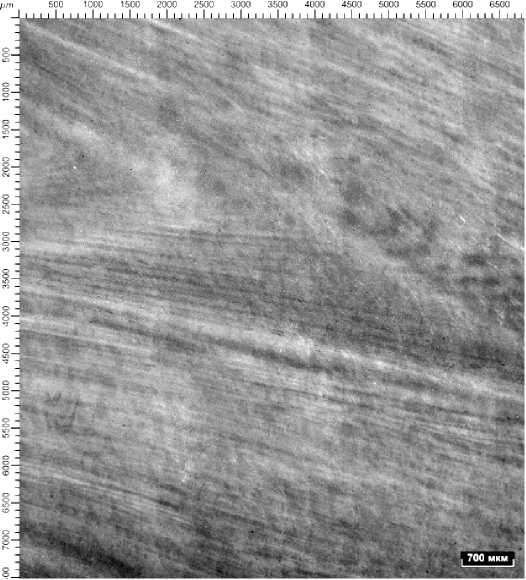

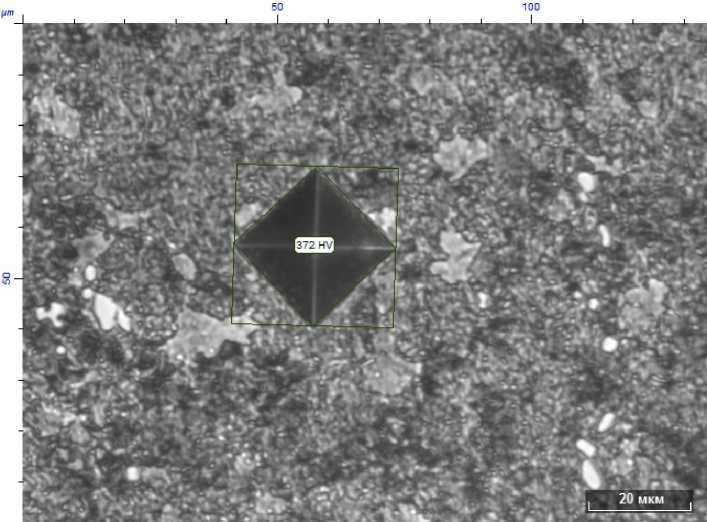

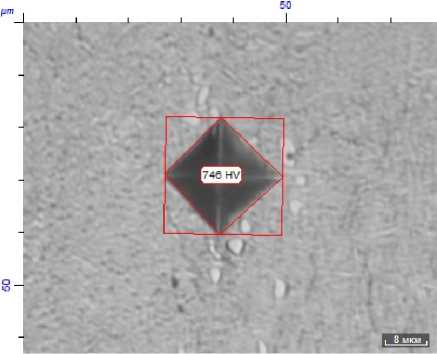

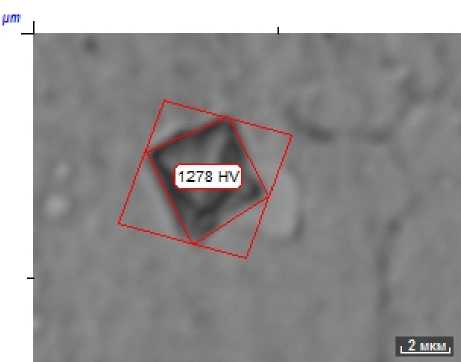

Определение микротвёрдости многослойной металлической композиции проводилось на платформе ООО «Тиксомет» (Санкт-Петербург). Структурные составляющие металлического композиционного материала вытравливались 5%-ным раствором азотной кислоты в этиловом спирте. Макроструктура исследуемых образцов приведена на рис. 1. В макроструктуре образцов видна выраженная структурная неоднородность в виде полосчатости. Для проведения испытаний использовался микротвердомер Buehler Micromet 6040, оснащённый моторизацией и программным обеспечением Thixomet. В качестве индентора применялась четырёхгранная алмазная пирамидка, нагрузка 200 гс. Исследование проводилось в соответствии с ГОСТ Р ИСО 6507-1:2007. Отпечатки микро- твёрдости приведены на рис. 2. Также измерена микротвёрдость карбидной фазы – карбида хрома при нагрузке 20 гс, она составляет 1278 HV. Данные о результатах испытания микротвёрдости представлены в табл. 2, из которых можно сделать следующие выводы.

Микротвёрдость материала с большим количеством присадки выше, чем с меньшей массой при-садки-науглероживателя, что логично объясняется большим количеством карбидной фазы. На поперечных образцах микротвёрдость выше, чем на продольных. Причина этого в особенностях режима деформации – происходила осадка слитка по высоте и, соответственно, большее уплотнение происходило в этом направлении. Образцы, подвергнутые более глубокой степени деформации и тер-

а)

б)

Рис. 2. Отпечатки микротвёрдости: а – образец 4, б – образец 8, в – карбид хрома

в)

Таблица 2

Микротвёрдость многослойного металлического материала

Работа выполнена в рамках государственного задания Министерства образования № 11.1470.2014/К, а также поддержана Минобрнауки по соглашению № 14.574.21.0122.

Список литературы Измерение микротвёрдости многослойного металлического материала, полученного методом электрошлакового переплава

- Производство металлических слоистых композиционных материалов/А.Г. Кобелев, В.И. Лысак, В.Н. Чернышев и др. -М.: Интермет Инжиниринг, 2002. -496 с.

- Пат. № 2163269. Способ получения многослойных слитков электрошлаковым переплавом/В.И. Чуманов, В.Е. Рощин, И.В. Чуманов, Ю.Г. Кадочников. -2001, Бюл. № 8.

- Чуманов, И. В. Особенности жидкофазного получения слоистого материала/И.В. Чуманов, В.И. Чуманов, М.А. Матвеева//Металлургия машиностроения. -2012. -№ 2. -С. 11-14.

- Чуманов, И.В. Исследование структуры и механических свойств многослойного металлического материала, полученного методом электрошлакового переплава/И.В. Чуманов, В.И. Чуманов, М.А. Матвеева//Электрометаллургия. -2014. -№ 3. -С. 29-33.

- ГОСТ Р ИСО 6507-1-2007. Металлы и сплавы. Измерение твёрдости по Виккерсу.