Измерительная головка к твердомеру Бринелля для непрерывной регистрации нагрузки и глубины вдавливания

Автор: Автономов Николай Николаевич, Тололо Александр Вячеславович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (15), 2007 года.

Бесплатный доступ

Представлен краткий обзор существующих устройств, использующих вдавливание шарового индентора для получения механических характеристик материала и описание устройства, создаваемого авторами.

Короткий адрес: https://sciup.org/148175522

IDR: 148175522 | УДК: 620.1.05

Текст научной статьи Измерительная головка к твердомеру Бринелля для непрерывной регистрации нагрузки и глубины вдавливания

Большой интерес в данное время представляют безоб-разцовые способы определения механических свойств материалов с использованием шаровых инденторов, позволяющих определить момент перехода материала из упругого состояния в упруго-пластическое. Авторами рассмотрены три прибора, использующие вдавливание шарового индентора, и предложена новая конструкция измерительной головки к стандартному прибору Бринелля. Приборы, использующие вдавливание конуса, не рассматриваются, так как под конусом всегда существует пластическая деформация материала, даже при самых малых нагрузках.

Рассмотрим следующие устройства, использующие непрерывное вдавливание шара: МЭИ-Т10А, ПИТМ-ДВ02, SSM-1000.

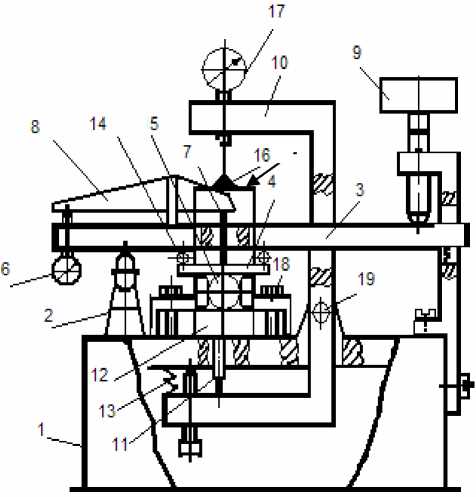

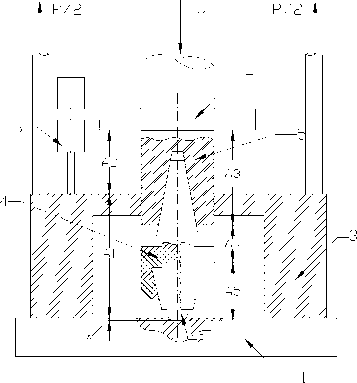

Прибор МЭИ-Т10А (рис. 1) [1] предназначен для автоматической записи диаграммы твердости в упругой и пластической областях по результатам измерения глубины лунки. Содержит скобу, шарнирно закрепленную на столе. В верхней части скобы закреплен фотоэлектрический датчик 17 с подвижной рамкой, контролирующей перемещение боковых точек шарового индентора 5 в вертикальном направлении, в нижней части скобы имеется упор 11, неподвижный по отношению к ней во время измерения.

Прибор измеряет глубину внедрения индентора по отношению к опорной (одновременно и базовой) поверхности. Глубина внедрения измеряется с помощью диска, укрепленного на оси оптикатора 17 вместо стрелки. В диске по периферии проделаны отверстия и число импульсов - угол поворота под действием фотоэлектрического импульсного датчика преобразуется в сигналы постоянного тока.

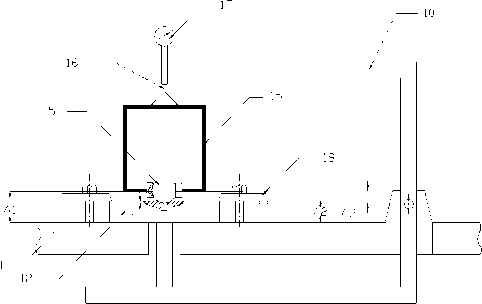

Размерная цепь прибора (рис. 2) складывается из следующих звеньев: А 1, А 2, А 3

Глубина внедрения шара рассчитывается по формуле х - А 3- А 2 - А з , (1)

где А 1 - расстояние от места закрепления шара до стола; А 2 - высота исследуемого образца; А3 - расстояние от крепления шара до его нижней точки.

Погрешность измерения будет складываться из погрешностей, возникающих при нагружении деталей звеньев размерной цепи:

ЛгАГАААА (2)

Рис. 1. Схематическое изображение прибора МЭИ-Т10А

Рис. 2. Размерная цепь прибора МЭИ-Т10А

Конструкция дает минимальную погрешность измерения глубины внедрения. Изменение зазора между образцом 12 и столом 1 под нагрузкой компенсируется за счет поворота скобы 10 относительно шарнира 19 .

К недостаткам прибора можно отнести то, что в измеряемую глубину вдавливания входит величина упругой деформации сжатия образца по толщине, а эта величина зависит от высоты образцов и является систематической погрешностью при определении глубины внедрения от поверхности, в которую производится вдавливание. Так же к недостаткам можно отнести то, что прибор рассчитан на испытание образцов небольших размеров, которые могут разместиться в весьма ограниченном пространстве на столе 1 прибора между силовым рычагом 3, скобой 10, ножкой 2.

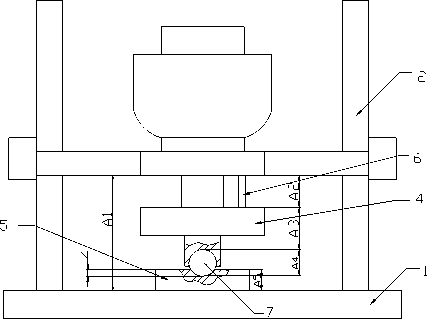

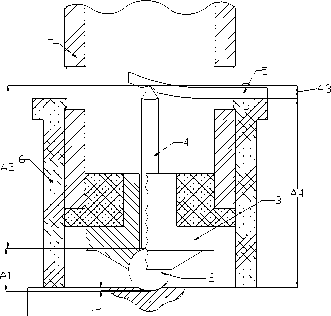

Прибор ПИТМ-ДВ02 (рис. 3) [2] предназначен для неразрушающего экспресс-определения характеристик твердости, прочности и пластичности материалов по непрерывным диаграммам упругопластического вдавливания.

Прибор производит измерение глубины вдавливания индентора с помощью измерительной головки 4 , включенной в замкнутую размерную цепь, состоящую из двух колонн 2 , образца 5 , подставки 1 , траверсы 3 , на которой закреплена сама измерительная головка 4 .

Работа прибора основана на регистрации в реальном масштабе времени процесса локального упругопластического деформирования материала в виде диаграмм в координатах нагрузка-перемещение, нагрузка-время и перемещение-время при непрерывном вдавливании индентора.

Глубина вдавливания индентора рассчитывается по формуле x=A4-A$-A6-A7-Av (3)

где А 4 - расстояние от траверсы до основания; А 5 -расстояние от уступа толкателя до траверсы; А 6 - расстояние от уступа толкателя до верхней точки шара; А 7 - диаметр шарового индентора; А 8 - высота образца.

Рис. 3. Схематическое изображение прибора ПИТМ-ДВ02

Общая погрешность измерений глубины вдавливания шара складывается из погрешностей и имеет вид

А х -А А 4 + А А 5 + А А 6 + А А 7 + А А 8. (4)

Величины А 3 и А 4 при нагрузке изменяют свои размеры незначительно, а значит А А 3 и А А 4 не вносят большого вклада в общую величину погрешности измерения. А 5 - высота образца, изменяющаяся под нагрузкой, а значит величина А А привносит ощутимый вклад в величину погрешности измерения глубины вдавливания шара. А 2- измеряемая величина, а значит погрешность А А 2 минимальна. Максимальный вклад в формирование величины погрешности вносит А А 1, так как значительно изменяет свои размеры вследствие прогибов основания и траверсы.

К недостаткам прибора можно отнести то, что в процессе измерения элементы размерной цепиА4,А5,А6,А7, А8 находятся под нагрузкой и могут изменять свои размеры по нелинейному закону от величины нагрузки (для контактных пар образец-основание на лабораторном столе, колонна-траверса). Это вносит нелинейную погрешность в результаты измерений глубины внедрения индентора. Кроме того, возможности прибора ограничены размерами пространства между основанием и траверсой с одной стороны и между колоннами с другой.

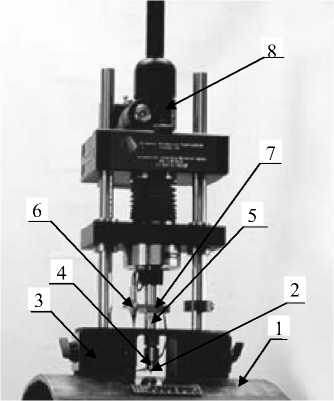

Прибор SSM-1000 (рис. 4) предназначен для измерения механических свойств материалов неразрушающим методом вдавливания индентора с креплением магнитной скобой на испытываемом образце [3].

Прибор состоит из нагружающего механизма, скобы крепления датчика перемещения 7 , датчика перемещения 6 , толкателя нагружающего механизма 5 , патрона 4 , магнитной скобы 3 и индентора в виде цилиндрического стержня с шаровой поверхностью на конце 2 .

Рассмотрим ту часть прибора, которая отвечает за измерение глубины погружения индентора в материал (рис. 5). Для построения диаграммы «сила-глубина вдавливания» и определения таких важных характеристик материала, как предел упругости и предел текучести, необходимо с максимальной точностью определять глубину вдавливания индентора в каждый момент времени при нагружении ( х ).

Рис. 4. Общий вид устройства SSM-1000

Рис. 5. Схематическое изображение части прибора, отвечающей за измерение глубины погружения индентора в материал

Глубина вдавливания индентора равна

^ ( Л . ' Г ' 4 ) ( 4 ' К)- ( 5 )

где Л 9 - высота опорной призмы с магнитным устройством для закрепления (находится под нагрузкой); Л 10 -расстояние от клеммы крепления датчика перемещения до верхней поверхности опорной магнитной призмы(из-менение этого размера отслеживается датчиком перемещения 34 ; 4 - размер части толкателя нагружающего устройства; Л |2 - размер от торца толкателя нагружающего устройство 33 до поверхности патрона 30 , в которую упирается индентор 30 ; 4 13 - длина индентора.

Погрешность измерения составляет

^Н^^^^^. (6)

К недостаткам прибора можно отнести многоэлементную и протяженную размерную цепь прибора, некоторые элементы которой нелинейно зависят от нагрузки ( Л 9, Л 12, 4 13), поскольку включают в себя зазоры между образцом и магнитной скобой ( Л 9), зазоры в коническом хвостовике патрона и толкателя ( Л 12) и зазор между патроном и индентором ( 4 13). Вследствие этого снижается точность измерения глубины вдавливания индентора. Рассмотрим предлагаемый нами прибор: измерительную головку к твердомеру Бринелля для регистрации нагрузки и глубины вдавливания (рис. 6). Прибор предназначен для определения глубины вдавливания шарового индентора в упругопластический образец.

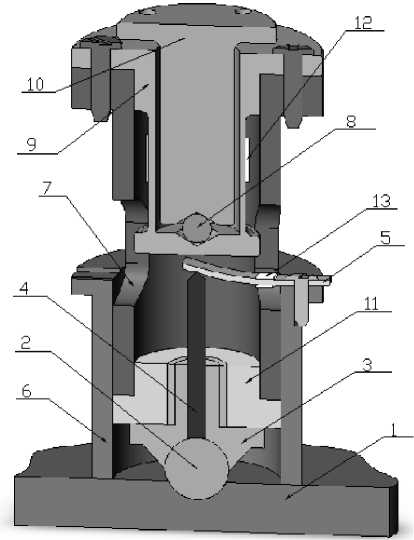

Рис. 6. Аксонометрический вид предлагаемой измерительной системы

Выбрана схема измерения глубины внедрения шарового индентора с использованием специальной детали -обоймы 6 , прижатой к образцу 1 , с закрепленной на ней датчиком перемещения 13 и измерительного стержня 4 , упирающегося непосредственно в шаровой индентор 2 , позволяет устранить погрешности измерений, свойственные представленным выше приборам.

Основным силовым элементом устройства является корпус 7 . Сверху в корпус установлен динамометр 9 , который предназначен для регистрации значений усилия под воздействием нагрузки посредством четырех тензодатчиков сопротивления. В полость внутри динамометра входит толкатель 10 , который передает нагрузку от твердомера Бринелля к динамометру. На противоположном торце толкателя присутствует коническое углубление, в котором находится шарик 8 , передающий нагрузку от толкателя динамометру. В нижней части конструкции находится обойма 6 . Она вплотную прилегает к верхней поверхности образца 1 . Обойма - это деталь, на которой крепится балка 5 , измеряющая глубину внедрения шарика. Снизу в корпус установлена заглушка 11 .

Снизу в заглушку входит наконечник 3 . Наконечник имеет осевое отверстие. В углубление наконечника устанавливается шарик 2 , в который через отверстие упирается измерительный стержень 4 , шарик в свою очередь упирается в образец 1 . Балка 5 отслеживает глубину вдавливания индентора через стержень 4 . Для этого на балку наклеены два тензометрических датчика.

Сущность работы головки заключается в следующем. Корпус 7 с прилегающим снизу наконечником 3 , в углублении которого находится шарик 2 , и обоймой 6 опускают на исследуемую деталь 1 так, что кольцевая площадка обоймы 6 и шарик 2 одновременно упираются в деталь ш. Затем обойма остается на месте, а шарик под действием нагрузки внедряется в образец. Глубину внедрения регистрируют тензометрические датчики 13 при изгибе балки 5 измерительным стержнем, который нижним своим торцом упирается в верхнюю точку шарика 2 , а нагрузку регистрирует упругий элемент динамометра 7 . Сигналы с установленных на измерительной головке датчиков подаются либо на двухкоординатный самописец, либо на чувствительные вольтметры, либо на аналоговоцифровой преобразователь ПЭВМ.

Размерная цепь прибора состоит из пяти элементов (рис. 7).

Глубина вдавливания шара определяется по формуле х^+^-С^+^х ( 7 )

где Л 14 - размер шара, изменяющийся под нагрузкой вдав-ливания; Л 15 - размер измерительного стержня, находящегося под нагрузкой от изогнутой балки (~10-20 Н); Л 16 - размер, изменение которого отслеживается упругой балкой с приклеенными тензодатчиками сопротив-ления; Л 17 - высота обоймы упирающейся в испытываемую деталь и находящейся под нагрузкой, необходимой для замыкания контакта(~30-40 Н).

Погрешность измерения составляет

А х -А Л 14 + А Л 1 5 + А Л 1б+ А Л 17 . (8)

Величины Л 15 и Л , очевидно, изменяются незначительно. Соответственно А Л 15 = А Л 17= 0. Погрешность измерения будет складываться только из величин А Л 14 (изменение размера шара под действием нагрузки) и А Л 16 (погрешности измерения перемещения при помощи упругой балки).

Рис. 7. Схематическое изображение части измерительной системы отвечающей за измерение глубины погружения индентора в материал

Из всех приборов, приведенных для сравнения, предлагаемый прибор благодаря своей оригинальной конструкции имеет минимальную погрешность измерения глубины вдавливания индентора относительно поверхности образца и может быть использован для более точного исследования закономерностей, возникающих при вдавливании индентора в упруго-пластический материал образца и улавливания момента его перехода от упругого поведения к упруго-пластическому.