Изнашивание деталей дорожно-строительных машин при фреттинг-коррозии

Автор: Мухаметшина Румия Мугаллимовна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

В статье рассмотрены особенности изнашивания малоподвижных соединений дорожно-строительных машин. Проанализированы причины возникновения фреттинг-коррозии в узлах машин, и определены его основные закономерности. Обсужден механизм фреттинг-изнашивания, предложена модель развития фреттинг-коррозии на контактирующих поверхностях сопряженных деталей. Сформулированы способы защиты от фреттинг-коррозии.

Дорожно-строительная машина, фреттинг-коррозия, изнашивание, микротрещина

Короткий адрес: https://sciup.org/148205035

IDR: 148205035 | УДК: 621.

Текст научной статьи Изнашивание деталей дорожно-строительных машин при фреттинг-коррозии

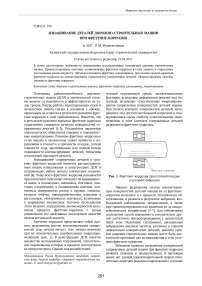

условий окружающей среды, эксплуатационных факторов, вследствие деформации деталей под нагрузкой, возникают относительные микроперемещения сопрягаемых поверхностей деталей машин. При тесном контакте поверхностей деталей, находящихся под достаточно большой нагрузкой и подвергающихся очень слабому относительному перемещению в зоне контакта сопряженных деталей развивается фреттинг-коррозия.

Рис. 1. Фреттинг-коррозия при плотной посадке в условиях вибрации

Процесс разрушения плотно контактирующих поверхностей деталей машин из-за фреттинг-коррозии возможен и в процессе технического обслуживания, и ремонта в результате вибрации, возбуждаемой работающими механизмами, а также при транспортировании или хранении из-за микро-сейсмических воздействий [5-7]. Для обеспечения скольжения одной поверхности относительно другой достаточны микроперемещения с амплитудой 0,025 мкм. Малейшие скольжения, вызываемые вибрациями высокой частоты, различия в упругой деформации поверхностей деталей, рабочих органов дорожно-строительных машин могут быть достаточной причиной для возникновения в этих условиях фреттинг-коррозии.

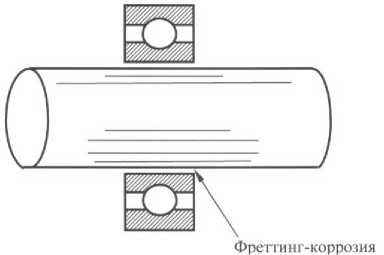

Механизм процесса разрушения поверхностей сопряженных деталей машин при фреттинг-коррозии является сложным и неоднозначным. В настоящее время нет единой удовлетворительной теории относительно кинетики развития повреждений в условиях фреттинг-коррозии. Контакт рабочих поверхностей деталей является дискретным, определяемый шероховатостью поверхностей, и первоначальное контактирование деталей происходит в отдельных точках поверхности (рис. 2). В результате циклических микроперемещений контактирующих поверхностей образуются микрозадиры в пределах одной или нескольких площадок фактического контакта. В дальнейшем увеличивается плотность площадок фактического контакта, происходит интенсивное окисление продуктов изнашивания. Оторвавшиеся мельчайшие частицы поверхности материала, обладая очень большой энергией, окисляются при взаимодействии с кислородом воздуха и адсорбированными молекулами воды. Продукты износа стальных деталей при фреттинг-коррозии состоят из оксидов, гидроксидов железа и других продуктов окисления, образующихся в результате следующих процессов:

3Fe + 2O2 = Fe 3O4

4Fe+3O +3SO =Fe (SO )

2Fe+3O +6HO=4Fe(OH)

3Fe + 4H2O^ Fe3O4+4H2 T

Fe O + Fe=4FeO

При вибрации оксидные пленки в зоне фактического контакта разрушаются, образуются небольшие каверны, заполненные оксидными пленками, которые постепенно увеличиваются в размерах и сливаются в одну большую каверну. В ней повышается давление окисленных частиц металла, образуются трещины. Некоторые трещины сливаются, и происходит откалывание отдельных объемов металла. Вследствие малой амплитуды перемещения соприкасающихся поверхностей повреждения сосредоточиваются на небольших площадках действительного контакта. Разрушение заключается в образовании на соприкасающихся поверхностях мелких язв и продуктов коррозии в виде налета, пятен и порошка.

При фреттинг-коррозии, в отличие от других видов изнашивания, продукты изнашивая не могут выйти из зоны контакта рабочих поверхностей, в результате возникает высокое давление и увеличивается их абразивное действие на основной металл.

Рис. 2. Механизм образования каверн в зоне трибоконтакта при фреттинг-коррозии:

1 и 2 - контактирующие детали; 3 - точки контакта поверхностей; 4 - зарождающиеся каверны

Внешним проявлением повреждений при фреттинг-коррозии являются натиры поверхностей, налипания металла, раковины, заполненные по-рошкообразиыми продуктами окисления, полосы, канавки локального разрушения, а также поверхностные микротрещины. Основным диагностическим признаком фреттинг-коррозии является наличие на сопряженных поверхностях трения продуктов коррозии в виде окрашенных пятен, в которых сосредоточены продукты окисления.

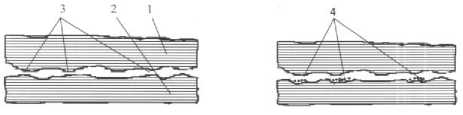

Модель развития фреттинг-коррозии в сопряженных соединениях узлов машин может быть представлена в виде следующих основных этапов (рис. 3). Вследствие циклических колебательных относительных перемещений рабочих поверхностей происходят пластические деформации микровыступов, разрушение выступов и защитных пленок, повышение контактной температуры. Образовавшиеся первичные продукты разрушения быстро окисляются кислородом воздуха. В дальнейшем в зоне трибоконтакта под действием влаги, кислорода воздуха и других реакционных частиц формируется коррозионно-активная среда, интенсифицирующая процесс разрушения сопряженных поверхностей деталей машин. Контактирующие поверхности деталей, подвергаясь коррозионным воздействиям и циклическим деформациям разупрочняются и начинают интенсивно разрушаться. Таким образом, при фреттинг-коррозии происходит локализованное разрушение сопряженных деталей машин, что снижает их ресурс и безопасную эксплуатацию.

Процессы, происходящие в зоне трибоконтакта при фреттинг-коррозии

Формирование коррозионно-активной среды под действием влаги и кислорода воздуха, интенсивное окисление оторвавшихся частиц металла с образованием оксидных пленок

----------------------------)

Разрушение кристаллической решетки поверхностных слоев пол действием сил трения, диспергирование поверхности без удаления продуктов изнашивания

11 — ______

Химическое разупрочнение и последующее локальное разрушение поверхностного слоя вследствие многократной циклической деформации

Образование каверн, заполненных оксидными пленками, повышение давления в зоне т рибоконтакта, образование трещин, наводораживание поверхностей, рост трещин

Разрушение оксидных пленок в результате действия тангенциальных сил, схватывание сопряженных поверхностей

Рис. 3. Модель развития фреттинг-коррозии в зоне трибоконтакта

Анализируя закономерности механизма фреттинг-коррозии необходимо отметить, что процесс изнашивания сопряженных поверхностей деталей машин сопровождается взаимосвязанными процессами механического разрушения и абразивного износа и физико-химического взаимодействия материалов в зоне контактного сопряжения деталей. Напряженное состояние, возникающее в реальных контактах сопряженных деталей, является сложным, в котором действуют одновременно составляющие от нормальных напряжений сжатия и от сил трения, приводящие к возникновению знакопеременных касательных напряжений. Снижение потенциала работоспособности узлов трения в условиях фреттинг-коррозии связано с накоплением необратимых повреждений как механической, так и физико-химической природы.

Интенсивность разрушения поверхностей при фреттинг-коррозии зависит от амплитуды и частоты колебаний при относительных перемещениях, величины давления в зоне контакта, числа циклов нагружения, физико-химических и механических свойств поверхностных слоев и природы их материала, состава и свойств окружающей среды. Наиболее значимым фактором, определяющим интенсивность разрушений в условиях фреттинг-коррозии, является величина коэффициента проскальзывания в зоне контакта, который определяется по формуле:

f

1 ар

1-А ,

где А - амплитуда перемещений при давлении в зоне контакта Р = 0; А р - амплитуда при Р > 0.

Для возникновения фреттинг-коррозии достаточно колебательных перемещений поверхностей с амплитудой скольжения A = 8 • IO-7 мм.

Существенное влияние на процесс изнашивания при фреттинг-коррозии оказывает наводо-роживание поверхностей деталей [8]. Водород, выделяемый в зоне трибоконтакта в условиях высоких температур водой, другими материалами просачивается в микротрещины поверхностей и соединяясь в молекулы распирает стенки микротрещин, способствуя их росту.

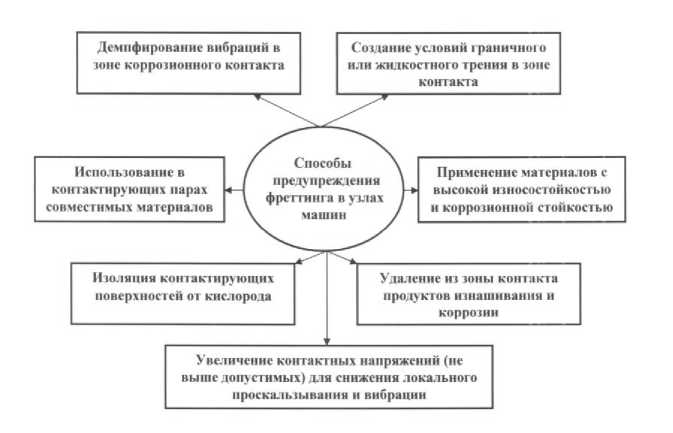

Рис. 4. Методы предупреждения фреттинг-коррозии в узлах машин

Надежность ДСМ, работающих в условиях высоких динамических нагрузок, во многом обусловлена процессами, происходящими в зоне контакта сопряженных деталей. Выявление закономерностей изнашивания сопряженных деталей позволяет сформулировать основные способы предупреждения фреттинг-коррозии в узлах машин (рис. 4). Эффективным способом предотвращения изнашивания при фреттинг-коррозии является подбор пар коррозионно-стойких материалов контактирующих деталей. Так, использование тефлона и резины в соединении вал-втулка позволяет почти полностью устранить фреттинг-коррозию. Тефлоновую пленку напыляют на вал, а затем деталь подвергают термообработке, и перед сборкой покрывают пластичным смазочным материалом. Часто используют в качестве прокладки между контактирующими поверхностями резину, что позволяет предотвратить изнашивание при фреттинг-коррозии [9].

Износостойкость материалов определяется на стадии проектирования при подборе конструкционных материалов. Исследования процессов фреттинг-изнашивания в парах трения алюминий-сталь и цинк-сталь свидетельствуют о сильном разрушении закаленной хромистой стали при трении об алюминий. Напротив, цинк с большей, чем у алюминия твердостью, повреждается значительно меньше [10]. При подборе материалов трибосопряжений необходимо руководствоваться не только физико-химическими свойствами исходных материалов, а важно прогнозировать в процессе проектирования узлов трения природу образующихся продуктов окисления, прочность их сцепления с основным материалом, твердость оксидов и размеров их частиц в продуктах изнашивания.

При современном конструировании машин большое внимание уделяется наиболее благоприятному, с точки зрения долговечности, взаимодействию деталей и рациональному расположению сил, действующих на детали машин. Конструкция узлов трения должна обеспечивать ремонт быстроизна-шивающихся деталей и быструю замену их в процессе эксплуатации.

Список литературы Изнашивание деталей дорожно-строительных машин при фреттинг-коррозии

- Когаев, В.П. Прочность и износостойкость деталей машин/В.П. Когаев, Ю.Н. Дроздов. -М.: Высшая школа, 1991. 321 с.

- Уотерхауз, Р.Б. Фреттинг-коррозия. -Л.: Машиностроение, 1976. 271 с.

- Густов, Ю.И. Исследование конструкционно-технологических и эксплуатационных показателей строительной техники//Известия КГАСУ. 2014. № 4 (30). С. 470-475.

- Мухаметшина, Р.М. Отказы дорожно-строительных машин по параметрам коррозии//Известия КГАСУ. 2013. № 4 (26). С. 403-408.

- Галего, Н.Л. Фреттинг-коррозия металлов/Н.Л. Галего, А.Я. Алябьев, В.В. Шевеля -Киев: Техника, 1974. 272 с.

- Петухов, А.Н. О механизме фреттинга и фреттинг-усталости в малоподвижных соединениях деталей машин. конверсия в машиностроении//Conversion in maсhine building of Russia. 2002. №4. С. 42-47.

- Петухов, А.Н. Методические особенности изучения процесса фреттинг-коррозии в связи с усталостью металлов//Заводская лаборатория. 1974. №10. С. 1246-1250.

- Мухаметшина, Р.М. Водородное изнашивание деталей дорожно-строительных машин//Известия КГАСУ. 2015. № 4 (34). С. 334-338.

- Гаркунов, Д.Н. Виды трения и износа. Эксплуатационные повреждения деталей машин/Д.Н. Гаркунов, П.И. Корник. -М.: Изд. МСХА, 2003. 205 с.

- Зорин, В.А. Технология машиностроения, производство и ремонт подъемно-транспортных, строительных и дорожных машин. -М.: Академия, 2010. 576 с.