Износостойкость поверхностей деталей из стали 20Х13 с субмикро- и нанокристаллическими слоями, сформированными выглаживанием на токарно-фрезерном центре

Автор: Кузнецов В.П., Макаров А.В., Юровских А.С., Саврай Р.А., Киряков А.Е.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Исследованы износостойкость и коэффициент трения в условиях абразивного изнашивания и трения скольжения в жидких сре-дах (вода, смазка) субмикрокристаллических и нанокристаллических слоев, сформи-рованных алмазным выглаживанием на токарно-фрезерном центре на поверхностях деталей из коррозион-ностойкой стали 20Х13 в трех исходных структурных со-стояниях.

Коррозионностойкая сталь, алмазное выглаживание, электронная просвечивающая микроскопия, структура, интенсивность изнашивания, коэффициент трения

Короткий адрес: https://sciup.org/148200208

IDR: 148200208 | УДК: 621.787.4:620.178.1

Текст научной статьи Износостойкость поверхностей деталей из стали 20Х13 с субмикро- и нанокристаллическими слоями, сформированными выглаживанием на токарно-фрезерном центре

живания на шероховатость, упрочнение и напряженное состояние обработанной поверхности.

Цель настоящей работы – электронно-микроскопическое исследование тонкой структуры и трибологических свойств (интенсивности изнашивания и коэффициента трения) в различных условиях фрикционного нагружения поверхностных слоев, сформированных при алмазном выглаживании на токарно-фрезерном центре инструментом с УДС деталей из высокохромистой стали 20Х13 в трех исходных структурных состояниях.

Детали в виде дисков диаметром 75 мм и толщиной 10 мм из стали 20Х13 (0,22 мас. % С; 13,06 % Cr) в состоянии поставки (отжиг, твердость НВ 150) и после закалки от 1050°C с последующим высокотемпературным отпуском при 560°C (НВ 270) и низкотемпературным отпуском при 150°C (НВ 460) на токарно-фрезерном центре подвергали чистовому точению и финишному выглаживанию с СОТС (смазочно-охлаждающей технологической средой) специальным инструментом с УДС с индентором из природного алмаза со сферической заточкой радиусом R=4 мм и шероховатостью Ra~5 нм по режимам, приведенным в работе [2]. Электронно-микроскопическое исследование структуры осуществляли на микроскопе JEOL JEM-2100 методом тонких фольг на просвет с применением одностороннего утонения заготовок. Структуру на поперечных шлифах и поверхности изнашивания изучали на электронном сканирующем микроскопе высокого разрешения Tescan Mira 3 LMU с автоэмиссионным катодом Шоттки высокой яркости. Шероховатость поверхностей определяли на оптическом профилометре Wyko NT-1100. Микротвердость измеряли на микротвердомере Leica VMHT при нагрузке на индентор 0,25 Н. Методом кинетического микроиндентирова-ния на измерительной системе Fischerscope HM2000 XYm при максимальной нагрузке на индентор Виккерса 0,25 Н определяли твердость вдавливания HIT и контактный модуль упругости E*. Остаточные на- пряжения рассчитывали методом наклонной рентгеновской съемки на дифрактометре Shimadzu XRD-7000 в CrКα-излучении.

Трибологические испытания проводили на лабораторной установке при возвратно-поступательном движении образцов с рабочей поверхностью 5,2X 5,2 мм. Испытания по закрепленному абразиву кремню твердостью ~10 ГПа и зернистостью ~200 мкм проводили при нормальной нагрузке N=9,8 Н, средней скорости скольжения V=0,175 м/с, пути трения L=50 см для образцов после отжига и высокого отпуска и L=100 см для образцов после низкого отпуска, длине рабочего хода l=100 мм, величине поперечного смещения шлифовальной шкурки за один двойной ход образца 1,2 мм. Испытания по пластине из стали 12Х18Н10Т со смазкой (масло И-30) и в водопроводной воде проводили при N=78-588 Н, V=0,07 м/с, L=120 м, l=30 мм. Условия испытаний выбраны применительно к узлам запорной арматуры. Определяли интенсивность изнашивания Ih (Ih=Q/р SL, где Q – потери массы образца, г; р – плотность материа- ла образца, г/см3; S – геометрическая площадь контакта, см2), коэффициент трения f (f=F/N, где F – сила трения, Н, которую измеряли с помощью упругих элементов – рессор с наклеенными на них тензодатчиками) и удельную работу абразивного изнашивания W (кДж/см3) (W=FL/АVм=f∙N∙L∙ р/Q, где АVм – объемный износ материала, см3). Трибологические свойства определяли по результатам двух-четырех параллельных испытаний.

Данные табл. 1 свидетельствуют, что в результате совместного действия чистового точения и выглаживания на поверхности стали 20Х13 с различной исходной структурой достигается существенное упрочнение и создается высокий уровень благоприятных остаточных сжимающих напряжений. Наблюдаемый рост при выглаживании отношения H IT /E (удельной контактной твердости) свидетельствует о повышении стойкости материала к упругой деформации [4, 5], а по некоторым данным [6], и износостойкости.

Таблица 1. Влияние термической обработки и алмазного выглаживания с силой Р на микротвердость HV0,025, отношение твердости вдавливания H IT к контактному модулю упругости E*, шероховатость Ra и остаточные напряжения (J на поверхности стали 20Х13

|

Исходное состояние |

Выглаживание |

||||||

|

Термическая обработка |

HV |

H IT /E* |

Р, Н |

HV |

H IT /E* |

Ra, мкм |

σ, МПа |

|

Отжиг |

180 |

0,011 |

230 |

405 |

0,021 |

0,15 |

-715 |

|

Закалка, отпуск 560°С |

300 |

0,017 |

230 |

495 |

0,027 |

0,12 |

-980 |

|

Закалка, отпуск 150°С |

515 |

0,026 |

230 |

665 |

0,034 |

0,24 |

-1000 |

|

Закалка, отпуск 150°С |

530 |

0,028 |

340 |

810 |

0,041 |

0,09 |

-1500 |

Согласно [2], проведение после чистового точения выглаживания с нагрузкой Р=230 Н обеспечивает формирование нового рельефа поверхности отожженной и высокоотпущенной при 560°С стали (Ra=0,12-0,15 мкм) и лишь неполное сглаживание исходной шероховатости точеной поверхности низ-коотпущенной при 150°С стали (Ra=0,24 мкм). Увеличение силы выглаживания до P=340 Н позволяет полностью сгладить вершины микронеровностей точения на поверхности наиболее высокопрочной низкоотпущенной стали и достигнуть нанометрового диапазона параметра шероховатости Ra=0,09 нм (см. табл. 1).

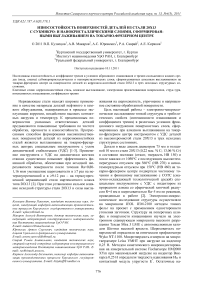

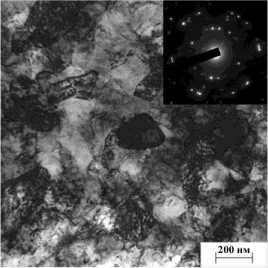

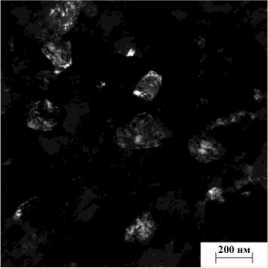

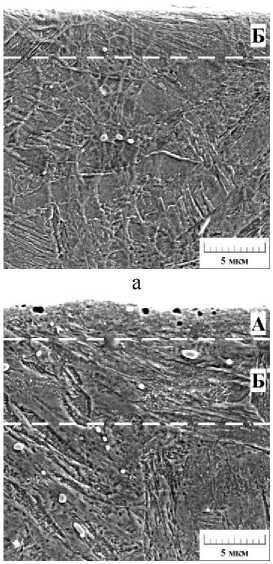

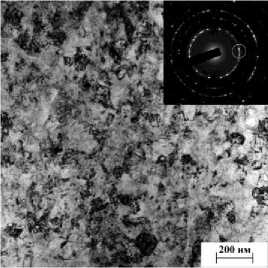

Выглаживание при нагрузке Р=230 Н формирует на поверхности нетермоупрочненной стали 20Х13 слой толщиной 5-8 мкм (рис. 1а, зона А) с субмикрокристаллической структурой феррита (рис. 1б, в): темнопольное изображение структуры на рис. 1в показывает, что размер многих кристаллитов составляет ~200 мкм. В слое А с сильно диспергированной структурой, как и в нижележащем слое Б с деформированной структурой, сохраняются карбиды отжига (Cr 23 C 6 , Cr 7 C 3 ) округлой и вытянутой формы (см. рис. 1а).

На поверхности закаленной и высоко-отпущенной при 560°С стали при выглаживании образуется слой толщиной 5 мкм (рис. 1г, зона А) с субмикро-и нанокристаллическими структурами (рис. 1д, е): на темнопольном снимке видно (см. рис. 1е), что в структуре одновременно присутствуют кристаллиты субмикроразмеров (более 100 нм) и наноразмеров (до 100 нм). Кольцевой вид микроэлектронограммы с заметным азимутальным размытием рефлексов (см. рис. 1д) свидетельствует о сильной фрагментации кристаллов α-фазы в процессе деформации выглаживанием и о значительных ра-зориентировках отдельных фрагментов (кристаллитов).

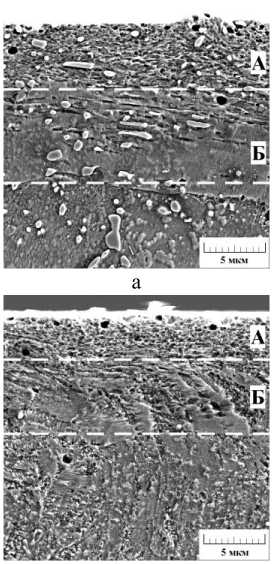

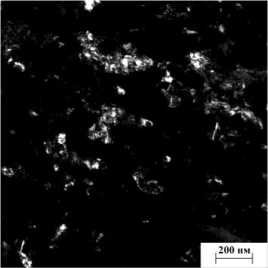

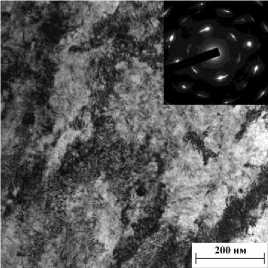

Выглаживание наиболее высокопрочной низко-отпущенной стали 20Х13 с силой Р=230 Н, обеспечивающей лишь частичное сглаживание вершин микронеровностей точения [2], не приводит к формированию приповерхностного слоя с сильнодис-пергированной структурой мартенсита (рис. 2а). В деформированной зоне Б (на рис. 2а) толщиной ~4 мкм просвечивающая электронная микроскопия выявляет смешанные структуры. В отдельных участках поверхностного слоя сохраняется структура реечного мартенсита низкоотпущенной стали (рис. 2б). Однако в других участках образуется фрагментированная структура, свидетельствующая о развитии начальных стадий ротационной деформации (рис.2б,в).

б

в

г д е

Рис. 1. Структура отожженной (а-в) и высокоотпущенной при 560°С (г-е) стали 20Х13 после выглаживания с силой Р=230 Н: а, г – электронная сканирующая микроскопия поперечного шлифа; б, в, д, е – электронная просвечивающая микроскопия слоя А: б, д – светлопольные изображения; в, е – темнопольные изображения в рефлексе (110)α.

Первоначально деформация развивается обычными механизмами скольжения и двойникования, приводящими к фрагментация исходной структуры мартенсита. Однако после исчерпания указанных механизмов пластичности дальнейшая деформация развивается уже за счет разворотов (ротаций) фрагментов, имеющих размеры 300-500 и более мкм (рис. 2б, в). В результате ротаций фрагментов формируются их границы, которые вначале представляют собой сложные дислокационные скопления, имеющие значительную ширину (100-200 мкм) и малоугловые разориентировки, на что указывает точечная микродифракция (см. рис. 2б, в).

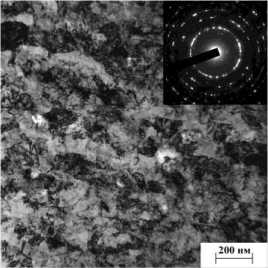

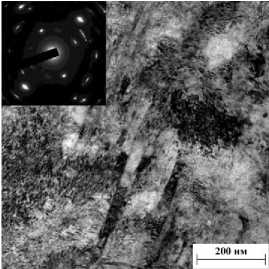

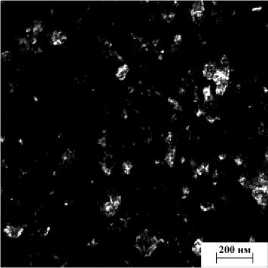

При увеличении степени деформации поверхностного слоя низкоотпущенной стали (выглаживание с силой Р=340 Н) в результате дальнейшего развития ротационных мод деформации происходит перестройка указанных малоугловых границ в более тонкие большеугловые границы и уменьшение размеров фрагментов. В итоге при выглаживании с силой Р=340 Н самого высокопрочного низкоотпущенного состояния со структурой реечного мартенсита в поверхностном слое толщиной 2-3 мкм (зона А на рис. 2г) возникает наиболее дисперсная (в основном на-нокристаллическая) структура (рис. 2д, е): многие фрагменты имеют размеры менее 100 нм и значительные разорентировки, на что указывает кольцевой вид микродифракции. Наблюдаемая значительная неоднородность сформированных в стали 20Х13 субмикро- и нанокристаллических структур по размерам и форме кристаллитов (см. рис. 1, 2) свиде- тельствует, что при алмазном выглаживании с СОТС при низком коэф-фициенте трения (f 0,1) процессы ротационной пластичности и накопления деформации не получают максимально возможного развития. Обеспечение технологических условий (материал индентора, среда) для достижения относительно высокого коэффициента трения (f 0,2) и, соответственно, значитель-ных сдвиговых деформаций при выглаживающих и фрикционных обработках способствует накоплению пластической деформации в поверхностном слое и более полной реализации ротационного механизма деформации, обусловливающего наноструктурирование металлических материалов [7, 8].

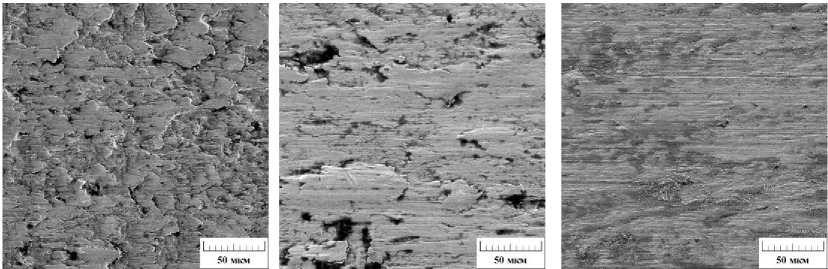

Из табл. 2 следует, что выглаживание стали 20Х13 с различной исходной структурой приводит к снижению интенсивности абразивного изнашивания Ih и росту удельной работы изнашивания W. Это обусловлено ограничением процессов микрорезания на выглаженных поверхностях по сравнению с исходными состояниями (рис. 3а, г). Наибольший эффект роста абразивной износостойкости (в 1,6 раза) и наилучшие трибологические характеристики (минимальные уровни Ih и коэффициента трения f, максимальная величина W) отмечены в результате выглаживания низкоотпущенной стали с силой Р=340 Н, формирующей новую поверхность детали и обеспечивающей максимальные прочностные характеристики (см. табл._1) за счет эффективного наноструктурирования поверхностного слоя (см. рис. 2д, е)

б

в

г д е

Рис. 2. Структура низкоотпущенной при 150°С стали 20Х13 после выглаживания с силой Р=230 Н (а-в) и Р=340 Н (г-е): а, г – электронная сканирующая микроскопия поперечного шлифа; б, в – электронная просвечивающая микроскопия слоя Б на рис. 2а;

-

д, е – электронная просвечивающая микроскопия слоя А на рис. 2г:

-

б, в, д – светлопольные изображения; е – темнопольное изображение в рефлексе (110)α.

Таблица 2 . Влияние термической обработки и алмазного выглаживания с силой Р на интенсивность изнашивания Ih, коэффициент трения f и удельную работу изнашивания W при испытании по закрепленному абразиву (кремню) образцов из стали 20Х13

В условиях трения скольжения со смазкой (в режиме граничного трения) по пластине из аустенитной нержавеющей стали 12Х18Н10Т для всех трех исходных структурных состояний стали 20Х13 установлено снижение интенсивности изнашивания в результате выглаживания с силой, формирующей новый рельеф поверхности детали (табл. 3).

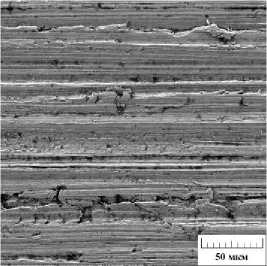

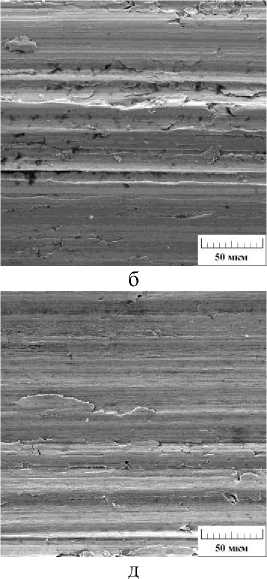

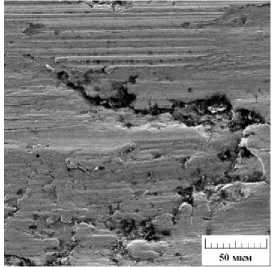

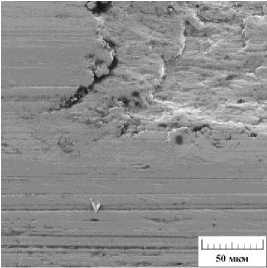

Из рис. 3д видно, что выглаживание ограничивает процессы передеформирования поверхностных слоев под действием трения по сравнению с исходным состоянием стали 20Х13 (рис. 3б). При испытаниях на трение по стальной пластине с водой снижение ин- тенсивности изнашивания в 1,6 раза зафиксировано при выглаживании высокоотпущенной стали 20Х13 (см. табл. 3), что связано с ограничением процессов адгезионного схватывания на выглаженной поверхности (рис. 3е) по сравнению с необработанной сталью (рис. 3в). Еще более высокий эффект повышения износостойкости (до 30 раз) при трении с водой наблюдается при выглаживании низкоотпущенной стали (табл. 3), обеспечивающем переход от адге-зиионного схватывания у исходной стали (рис. 4а) к нормальному механо-химическому износу у выглаженной при Р=340 Н поверхности (рис. 4в). Напротив, выглаживание стали в состоянии поставки (отжиг) может сопровождаться ростом интенсивности изнашивания (см. табл. 3) вследствие ускоренного разрушения упрочненного выглаживанием слоя по глубинным слоям с очень низкой прочностью.

Таблица 3. Влияние термической обработки и алмазного выглаживания с силой Р на интенсивность изнашивания Ih стали 20Х13 при испытаниях на трение скольжения по стали 12Х18Н10Т с нагрузкой N

в

е

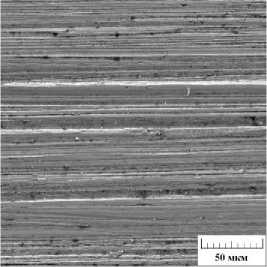

Рис. 3. Поверхности изнашивания образцов из стали 20Х13 в исходном высокоотпущенном при 560°С (а-в) и выглаженном (г-е) состояниях после испытаний по кремню (а, г) и по стали 12Х18Н10Т со смазкой при нагрузке N=147 Н (б, д) и в воде при N=98 Н (в, е).

а б в

Рис. 4. Поверхности изнашивания образцов из стали 20Х13 в исходном низкоотпущенном при 150°С состоянии (а) и после выглаживания с силами Р=230 Н (б) и Р=340 Н (в): испытания по стали 12Х18Н10Т в воде с нагрузкой N=392 Н.

|

Термическая обработка |

Состояние образца |

Р, Н |

Испытания со смазкой |

Испытания с водой |

||||

|

N, Н |

Ih, 10-8 |

f |

N, Н |

Ih, 10-8 |

f |

|||

|

Отжиг |

Исходное |

78 |

14,8 |

0,28 |

98 |

170 |

0,42 |

|

|

Выглаживание |

230 |

5,3 |

0,34 |

300 |

0,45 |

|||

|

Закалка, отпуск 560°С |

Исходное |

147 |

10,8 |

0,35 |

98 |

20,2 |

0,44 |

|

|

Выглаживание |

230 |

4,9 |

0,24 |

13,0 |

0,52 |

|||

|

Закалка, отпуск 150°С |

Исходное |

588 |

8,5 |

0,35 |

392 |

5,9 |

0,55 |

|

|

Выглаживание |

230 |

8,2 |

0,35 |

2,4 |

0,44 |

|||

|

Выглаживание |

340 |

3,5 |

0,33 |

0,2 |

0,52 |

|||

Из табл. 3 следует, что выглаживание стали циенты трения при выбранных условиях испытаний 20Х13 не оказывает заметного влияния на коэффи- на трение скольжения.

Выводы: алмазное выглаживание на токарнофрезерном центре специальным инструментом с УДС приводит к формированию в тонких (2-8 мкм) поверхностных слоях деталей из высокохромистой стали 20Х13 субмикрокристаллических и нанокри-сталлических структур, дисперсность которых возрастает с увеличением исходной твердости стали по мере перехода от отожженного состояния к высоко-и низкоотпущенному состояниям. Указанные суб-микро- и нанокристаллические слои обладают повышенным сопротивлением изнашиванию в условиях абразивного воздействия и трения скольжения по пластине из аустенитной нержавеющей стали в различных жидких средах (масло И-30, вода) за счет ограничения процессов микрорезания, пластического передеформирования и адгезионного схватывания. Максимальные уровни микротвердости (HV=810), удельной контактной твердости (HIT/E*=0,041), сжимающих напряжений (σ=-1500 МПа) и износостойкости при обеспечении нанометрового диапазона параметра шероховатости Ra=90 нм достигаются при алмазном выглаживании инструментом с УДС низ-коотпущенной стали 20Х13 со структурой тетрагонального реечного мартенсита с оптимизированной для данных параметров инструмента силой выглаживания (Р=340 Н), обеспечивающей формирование новой поверхности с преимущественно нанокри-сталлической структурой.

Работа выполнена при частичной поддержке проекта № 09-Т-1-1002 по программе ОЭММПУ РАН №13, междисциплинарного проекта № 09-М-12-2002 и гранта РФФИ № 11-08-01025-а.

Просвечивающая электронная микроскопия реализована на оборудовании Лаборатории структурных методов аннализа материалов и наноматериалов ЦКП УрФУ.

Список литературы Износостойкость поверхностей деталей из стали 20Х13 с субмикро- и нанокристаллическими слоями, сформированными выглаживанием на токарно-фрезерном центре

- Кузнецов В.П. Имитационное моделирование влияния параметров технологической системы на виброустойчивость выглаживания поверхностей деталей//Металлообработка. 2010. № 1. С. 7-16.

- Кузнецов В.П., Макаров А.В., Саврай Р.А. и др. Формирование высококачественных поверхностей деталей из коррозионно-стойкой стали выглаживанием специальным инструментом с узлом динамической стабилизации на токарно-фрезерном центре//Упрочняющие технологии и покрытия. 2011. № 8. С. 3-15.

- Кузнецов В.П., Макаров А.В., Осинцева А.Л. и др. Упрочнение и повышение качества поверхности деталей из аустенитной нержавеющей стали алмазным выглаживанием на токарно-фрезерном центре//Упрочняющие технологии и покрытия. 2011. № 11. С. 16-26.

- Cheng Y.T., Cheng C.M. Relationships between hardness, elastic modulus and the work of indentation//Applied Physics Letters. 1998. V. 73. No. 5. P. 614-618.

- Фирстов С.А., Горбань В.Ф., Печковский Э.П. Установление предельных значений твердости, упругой дефор-мации и соответствующего напряжения материалов методом автоматического индентирования//Материалове-дение. 2008. № 8. С. 15-21.

- Leyland A., Matthews A. On the significance of the H/E ratio in wear control: a nanocomposite coating approach to optimized tribological behavior//Wear. 2000. V. 246. P. 1-11.

- Makarov A.V., Savrai R.A., Pozdejeva N.A. et al. Effect of hardening friction treatment with hard-alloy indenter on microstructure, mechanical properties, and deformation and fracture features of constructional steel under static and cyclic tension//Surface and Coatings Technology. 2010. V. 205. P. 841-852.

- Кузнецов В.П., Макаров А.В., Поздеева Н.А. и др. Повышение прочности, теплостойкости и износостойкости деталей из цементованной стали 20Х наноструктурирующим фрикционным выглаживанием на токарно-фрезерных центрах//Упрочняющие технологии и покрытия. 2011. № 9. С. 3-13.