Изучение газосодержания и перепада давления в секционированной барботажной колонне непрерывного действия

Автор: Загидуллин С.Х., Абишев А.А., Долганов В.Л.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Технологии добычи и переработки нефти и газа

Статья в выпуске: 4-4 т.13, 2011 года.

Бесплатный доступ

Секционирование барботажных колонн перфорированными перегородками является одним из эффективных способов улучшения их работы. В статье представлены результаты опытного определения влияния скоростей газа и жидкости, а также геометрических характеристик секционирующих перегородок на их гидравлическое сопротивление и общее газосодержание в аппарате. Установлена зависимость общего газосодержания в секционированной газожидкостной колонне от приведенных скоростей газа и жидкости. Найдены условия прекращения обратного перемешивания жидкости через перфорированную перегородку при прямоточном движении фаз.

Барботажная колонна, газо-жидкостный реактор, секционирующая перегородка, газосодержание

Короткий адрес: https://sciup.org/148200270

IDR: 148200270 | УДК: 66.023.2

Текст научной статьи Изучение газосодержания и перепада давления в секционированной барботажной колонне непрерывного действия

в режиме прямотока может внести заметные коррективы в гидродинамику и структуру барботажного слоя даже в полых колонных аппаратах. Публикации, посвященные изучению влияния секционирования на гидродинамику прямоточных барботажных колонн, еще более ограничены.

Рис. 1. Схема лабораторной установки:

1 – корпус колонны; 2 – секционирующая перегородка; 3 – диспергатор; 4,6 – ротаметры; 5 – компрессор; 7 – насос; 8 – напорный бак; p 1 , p 2 , p 3 – точки отбора давления

Цель работы: экспериментальное изучение некоторых гидродинамических характеристик секционированных барботажных аппаратов при непрерывной прямоточной подаче фаз в зависимости от важнейших технологических и конструктивных параметров.

Опыты проводили на непрерывно действующей укрупненной стендовой установке (рис. 1), которая включала в себя стеклянную колонну 1 внутренним диаметром D =0,2 м и высотой H =2,3 м, разделенную на две секции. Между секциями устанавливали съемные перфорированные перегородки, основные параметры которых представлены в табл. 1. Для обеспечения развитого турбулентного режима барботажа в широком диапазоне изменения нагрузок по газу [9] использовали диспергатор, выполненный в виде вертикального патрубка диаметром 28 мм с закрытым торцом и боковыми щелевыми отверстиями. В качестве модельных веществ служили вода и воздух, так как ранее была показана схожесть структур барботажных слоев различных газо-жидкостных систем [8-10].

Расход воздуха и воды контролировали ротаметрами 6 и 4 соответственно, погрешность измерений составляла ± 2,5%. Приведенная скорость газа в пересчете на свободное сечение колонны ( v G ) была близкой к значениям для промышленных барботажных колонн и изменялась в диапазоне от 5∙10-2 до 9∙10-2 м/с, приведенную скорость жидкости ( v L ) варьировали от 0 до 3∙10-2 м/с.

Общее газосодержание в колонне определяли исходя из газосодержания каждой секции по перепаду статического давления [5]. Отбор давления производили в точках p 1 , p 2 , p 3 . Точка p 1 находилась на одном нивелирном уровне с верхним торцом диспергатора. Расстояния от p 2 и p 3 до секционирующей перегородки не превышали 2 мм.

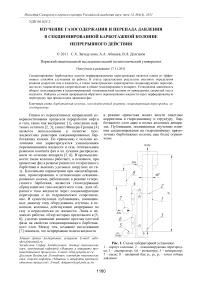

На рис. 2 представлены зависимости общего газосодержания в колонне ( ε ) от величины v G в периодическом режиме работы аппарата. Из анализа полученных результатов видно, что для полой колонны они удовлетворительно согласуются с данными других авторов [11-13].

Таблица 1. Параметры перфорированных перегородок

|

Эскиз |

° /о о о о\ 1 о о V ° ° V |

|||

|

Обозначение |

П1 |

П2 |

П3 |

П4 |

|

доля свободного сечения ( S ) |

0,03 |

0,03 |

0,05 |

0,12 |

|

диаметр отверстий ( d ), м |

0,005 |

0,01 |

0,005 |

0,005 |

|

количество отверстий ( n ) |

48 |

12 |

81 |

192 |

|

схема расположения отверстий |

вершины треугольников |

концентрические окружности |

вершины квадратов |

вершины квадратов |

0,05 0,06 0,07 0,08 0,09 0,10 0,11 Приведенная скорость газа (м/с)

Рис. 2. Значения общего газосодержания в барботажной колонне без протока жидкости.

Данные авторов: 1 – полая колонна; 2-5 – перегородки П1-П4, соответственно. Литературные данные для полых колонн: 6 – [11]; 7 – [12]; 8 – [13]

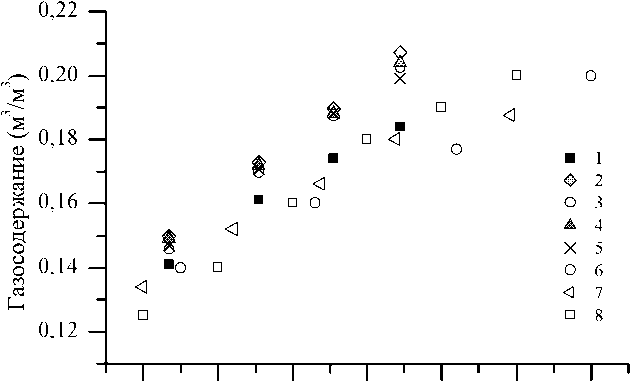

Из экспериментальных данных следует также, что во всем исследованном диапазоне при увеличении расхода газа газосодержание увеличивается. Для секционированного аппарата оно возрастает в среднем на 5-12% по сравнению с полым, причем большим скоростям газа соответствуют большие значения ε. Это обусловливается образованием под перегородкой слоя динамической пены [14], перераспределением газа по сечению колонны [5], а также подавлением продольной циркуляции жидкости [6]. Эффект от секционирования обладает кумулятивным свойством. В частности, при использовании четырех перегородок было достигнуто увеличение газосодержания до 50% [5]. В непрерывном режиме работы эффект от секционирования, в целом, сохраняется (рис. 3). Однако с увеличением скорости жидкости в изученном диапазоне, как в секционированном, так и в полом аппарате газосодержание снижается в среднем на 10%. Обнаруженная особенность объясняется возрастанием скорости подъема пузырьков газа по оси аппарата и более быстрой диссимиляцией газо-жидкостной структуры в пространстве под перегородкой [14].

Важно отметить также, что в изученном диапазоне работы аппарата конструктивные характеристики секционирующих перегородок, а именно, величина свободного сечения, диаметр и количество отверстий, влияют на гидродинамику неоднозначно (рис. 2 и 3). С одной стороны установлено, что при меньшем свободном сечении высота пенного слоя под перегородкой увеличивается [15].

Рис. 3. Зависимость общего газосодержания в барботажной колонне от скорости жидкости; vG = 0,076 м/с: 1 - полая колонна; 2-5 - перегородки П1-П4, соответственно

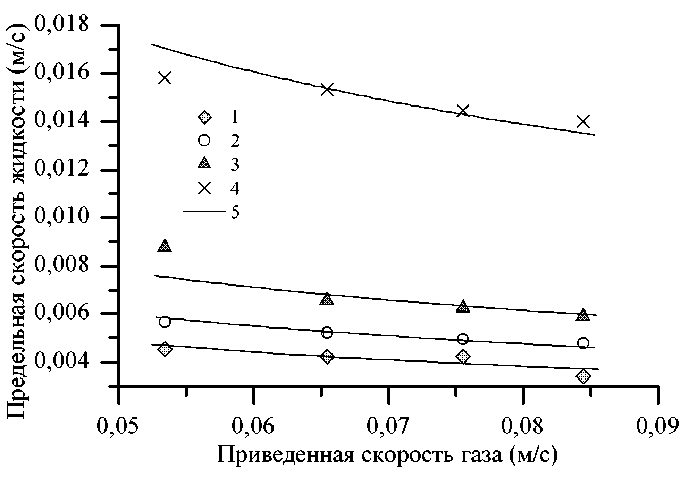

метрических характеристик секционирующей перегородки, а именно, от ее свободного сечения и диаметра отверстий, и незначительно от величины vG. Полученные экспериментальные данные по предельным значениям ставлены на рис. 6

0,22 -.

0,21 - ^

S Ох А

| 0.20 - % °

| - ° А

§0.19 —

8-

U 0.18 -° скорости жидкости пред-

О 1

О 2

Л 3

X 4

0,17 —*-|----------1----------1----------1----------1----------11—

0,00 0,01 0,020,03

Приведенная скорость жидкости (м/с)

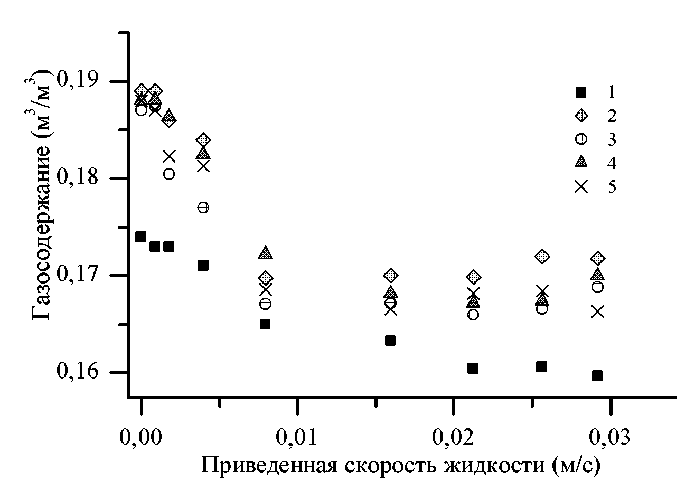

С другой стороны, из рис. 4 следует, что величина газосодержания в верхней секции аппарата при использовании перегородки с большим диаметром перфорации (П2) при прочих условиях значительно уступает таковой для перегородок с меньшими отверстиями (П1). Тенденция сохраняется даже в случае увеличения свободного сечения перегородок (П3 и П4). Это происходит ввиду более равномерного распределения газа по сечению колонны и меньших размеров пузырьков, генерируемых при прохождении сред через перегородки с меньшими отверстиями. Таким образом, эффект от увеличения количества отверстий соизмерим с эффектом, достигаемым при уменьшении свободного сечения перегородки.

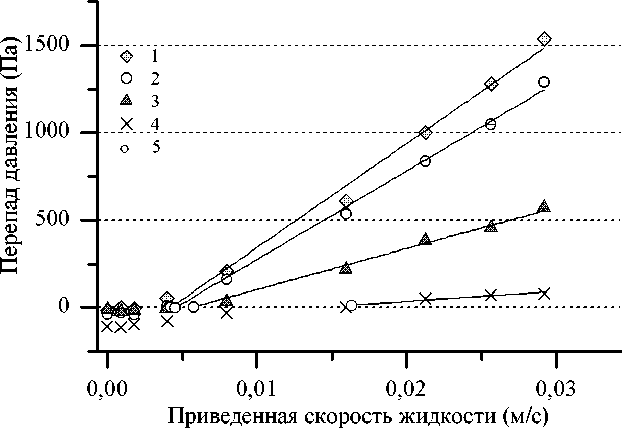

В ходе экспериментов установлено также, что скорость подачи жидкости оказывает значительное влияние на её обратное перемешивание через перегородку. Провал жидкости через перегородку, как это показано в [8], всегда происходит на периферии и его наличие можно определить даже визуально, наблюдая прекращение барботажа газа через крайние отверстия.

Доля обратного тока жидкости через перегородку с увеличением величины

vL

уменьшается и при достижении некоторого предельного значения (

vLC

) провал полностью прекращается. Об этом можно судить с момента начала роста перепада давления на перегородке (рис. 5). При

vL

Предельной скоростью жидкости можно считать такую скорость, при которой начинается рост перепада давления на перегородке. В соответствии с результатами опытов предельная скорость жидкости существенно зависит от гео-

Рис. 4. Зависимость газосодержания в верхней секции барботажной колонны от скорости жидкости; v G = 0,076 м/с: 1-4 - перегородки П1-П4, соответственно

Рис. 5. Зависимость перепада давления на секционирующей перегородке от скорости жидкости; v G = 0,076 м/с : 1-4 - перегородки П1-П4, соответственно; 5 - предельные значения приведенной скорости жидкости

Рис. 6. Зависимость предельных скоростей жидкости от скорости газа: 1-4 - перегородки П1-П4, соответственно ; 5 - кривые, полученные из эмпирической зависимости

Результаты могут быть обобщены следующей эмпирической зависимостью:

v LC = 0,148∙ v G -0,506 ∙ d 0 0,315 ∙ S 0,93 .

Выводы: за счет секционирования колонного аппарата перфорированными перегородками достигается существенное увеличение газо-содержания барботажного слоя. Проток жидкости через колонну при этом несколько снижает эффект от секционирования, однако его наличие позволяет значительно уменьшить обратный ток через перегородку. Это может быть важным, если требуется проведение технологического процесса в несколько стадий или необходимо приближение структуры потоков в аппарате к режиму идеального вытеснения. В таком случае предпочтительными значениями свободных сечений перегородок будут S = 0,05-0,07. Выбор таких величин позволит целенаправленно увеличить время пребывания газа и предотвратить обратное перемешивание жидкости без существенных затрат на её подачу с высокой скоростью.

Список литературы Изучение газосодержания и перепада давления в секционированной барботажной колонне непрерывного действия

- Singh, J. Comparison of flow patterns in a visbreaking soaker drum with two different sieve tray internals/J. Singh, M.O. Garg, S.M. Nanoti//Industrial Engineering Chememistry Research Journal. 2011. Article ASAP.

- Грудников, И.Б. Энергосберегающий экологичный окислительный аппарат производства битумов/И.Б. Грудников, И.В. Егоров, С.Г. Прокопюк//Нефтепереработка и нефтехимия. 1999. №5. С. 42-45.

- Загидуллин, С.Х. Совершенствование конструкции окислительных колонн в производстве дорожных нефтяных битумов/С.Х. Загидуллин, А.А. Абишев, В.А. Крылов и др.//Нефтепереработка и нефтехимия. 2011. №1. С. 46-49.

- Maretto, С. Design and optimization of a multi-stage bubble column slurry reactor for Fischer-Tropsch synthesis/C. Maretto, R. Krishna//Catalysis Today. 2001. Vol. 66. Р. 241-248.

- Alvare, J. Gas holdup in trayed bubble column reactors/J. Alvare, M.H. Al-Dahhan//Industrial Engineering Chemistry Research Journal. 2006. Vol. 45. Р. 3320-3326.

- Alvare, J. Liquid phase mixing in trayed bubble column reactors/J. Alvare, M.H. Al-Dahhan//Chemical Engineering Science. 2006. Vol. 61. Р. 1819-1835.

- Chaumat, H. Axial and radial investigation of hydro-dynamics in a bubble column; influence of fluids flow rates and sparger type/H. Chaumat, A.-M. Billet, H. Delmas//International Journal of Chemical Reactor Engineering. 2006. Vol. 4. Article A25.

- Розен, А.М. Масштабный переход в химической технологии: разработка промышленных аппаратов методом гидродинамического моделирования/А.М. Розен, Е.И. Мартюшин, В.М. Олевский и др. -М.:Химия, 1980. 320 с.

- Грудников, И.Б. О структуре барботажного слоя в окислительной битумной колонне/И.Б. Грудников, Ю.И. Грудникова//Химия и технология топлив и масел. 2006. №2. С. 26-27.

- Азбель, Д.С. Исследование основных гидродинамических параметров барботажного слоя с учетом диссипативных сил/Д.С. Азбель, А.Н. Зельдин//Теоретические основы химической технологии. 1971. №6. С. 863-870.

- Lakota, A. Effect of highly viscous non-newtonian liquids on gas holdup in a concurrent upflow bubble col-umn//Acta Chimica Slovenica. 2007. Vol. 54. Р. 678-687.

- Айзенбуд, М.Б. О газосодержании барботажного слоя/М.Б. Айзенбуд, В.В. Дильман//Химическая промышленность. 1963. №4. С. 55-57.

- Krishna, R. A scale-up strategy for a commercial scale bubble column slurry reactor for Fischer-Tropsch synthesis//Oil & Gas Science and Technology. Rev. IFP. 2000. Vol. 55. №4. Р. 359-393.

- Абишев, А.А. Влияние секционирования на структуру барботажного слоя в аппаратах с высоким слоем жидкости/А.А. Абишев, В.Л. Долганов, С.Х. Загидуллин//Вестник Пермского государственного технического университета: химическая технология и биотехнология. 2011. №12. С. 103-112.

- Ling, Q. Effect of Sieve Plate Structure on Gas Cap Height and Local Gas Holdup in a Multistage Bubble Column Reactor/Q. Ling, J. Haibo, Y. Suohe и др.//The Chinese Journal of Process Engineering. 2011. Vol.11 №1. Р. 9-14.