Изучение коррозионной стойкости высокоэнтропийного сплава Al0,5CoCrFeNi1,6Ti0,7 в морской воде

Автор: Самойлова Ольга Владимировна, Яньшина Екатерина Александровна, Остовари Могаддам Ахмад, Трофимов Евгений Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

Высокоэнтропийные сплавы (ВЭС) - сравнительно новый вид сплавов и интерес к ним постоянно растет. В отличие от традиционных сплавов, базирующихся на одном-двух основных компонентах, ВЭС включают в себя пять и более компонентов в близких к эквимолярному соотношениях. Известно, что ряд ВЭС проявляют высокий уровень полезных свойств. Такие сплавы сочетают высокую прочность и пластичность, повышенное сопротивление усталости, высокую твердость и износостойкость, высокую термическую стабильность. Разработка новых составов и исследование свойств получаемых высокоэнтропийных сплавов в настоящее время являются актуальными материаловедческими задачами. Создание коррозионностойких ВЭС и исследование их поведения в водных растворах щелочей, кислот и солей обосновывается возможностью нанесения покрытий из ВЭС на изделия, эксплуатируемые в агрессивных водных растворах, в том числе и в морской воде. Настоящая работа посвящена исследованию коррозионной стойкости высокоэнтропийного сплава Al0,5CoCrFeNi1,6Ti0,7 в водном растворе - аналоге морской воды в течение 93 дней с целью определения длительной устойчивости данного сплава при эксплуатации в условиях Северного морского пути. Показано, что данный сплав имеет сложную многофазную структуру, что не ухудшает коррозионную стойкость при эксплуатации в морской воде. ВЭС Al0,5CoCrFeNi1,6Ti0,7 демонстрирует изменение массы по параболическому закону. За все время испытаний прибавка массы составила величину порядка 2,7 мг/см2. Большая часть поверхности исследуемого сплава после испытаний покрыта тонкой оксидной пленкой; в составе пленки преобладают оксиды титана, хрома и никеля.

Высокоэнтропийные сплавы, коррозионная стойкость, морская вода, защитные пленки, оксид хрома, оксид титана

Короткий адрес: https://sciup.org/147236548

IDR: 147236548 | УДК: 669.017.15 | DOI: 10.14529/met220104

Текст научной статьи Изучение коррозионной стойкости высокоэнтропийного сплава Al0,5CoCrFeNi1,6Ti0,7 в морской воде

На протяжении почти двух десятков лет высокоэнтропийные сплавы (ВЭС) находятся под пристальным вниманием специалистов в области материаловедения. Впервые концепция ВЭС была предложена Cantor и Yeh в 2004 году [1, 2]. Согласно их предположению, создание сплавов, состоящих из пяти и более компонентов в эквимолярном соотношении, приведёт к тому, что энтропия смешения компонентов таких сплавов будет настолько высокой, что повлияет на энергию Гиббса твёрдорастворной фазы и позволит получить однофазную структуру сплава, что в свою очередь положительно скажется на его механических свойствах. Дальнейшие исследования [3–7] показали привлекательность свойств некоторых сплавов этого вида, что привело к изучению возможности их практического применения. Это в свою очередь вызвало всплеск исследований поведения ВЭС при ультранизких температурах [8–10] и, наоборот, высокотемпературного окисления ВЭС [11–14], а также исследование коррозионного поведения ВЭС в водных растворах щелочей, кислот и солей [15–19]. Последнее обосновывается возможностью нанесения коррозионностойких покрытий на изделия, эксплуатируемые в агрессивных водных растворах, в том числе и в морской воде.

Исследование электрохимического поведения интересующего нас ВЭС в хлорсодержащих водных растворах было проведено в ряде работ [20–23]. В работе [20] изучалось поведение ВЭС AlCoCrFeNi в растворе

-

3,5 мас. % NaCl. Авторами [20] было показано, что данный ВЭС обладает большей коррозионной стойкостью, чем сталь AISI 1045. Также в работе [20] отмечается, что данный сплав имеет двухфазную структуру, что влияет на механизм его электрохимического поведения: междендритные области, обогащенные хромом, пассивируются, в то время как остальные участки образца подвергаются электрохимическому растворению. Согласно исследованию [21] структура ВЭС Al 0,5 CoCrFeNi меняется в зависимости от режимов термообработки – увеличение температуры выдержки до 950 °С вызывает постепенное изменение структуры сплава – из ГЦК структуры образуется ОЦК структура, но коррозионная стойкость такого термообработанного сплава в растворе 3,5 мас. % NaCl падает за счет выделения большого количества игольчатой фазы Al–(Ni, Co, Cr, Fe). По данным [22], сплав Al 0,9 CoCrFeNiTi 0,5 в растворе 0,6М NaCl согласно анализу потенциодинамических поляризационных кривых менее коррозионностойкий, чем сплав Al0,9CoCrFeNi; данный факт объясняется появлением в структуре σ-FeCr фазы при введении в состав базового ВЭС титана. Однако в работе [23] утверждается, что по мере увеличения концентрации титана в ВЭС AlCoCrFeNiTi x увеличивается и их коррозионная стойкость.

Таким образом, данные, представленные в литературе, немногочисленны и при этом противоречивы, что требует проведения дополнительных исследований.

Основная часть представленных в литературе работ фокусирует свое внимание на краткосрочных исследованиях, включающих в основном съемку поляризационных кривых и определение характеристик E корр и i корр . Данные показатели, несомненно, характеризуют процессы электрохимической коррозии, но надёжно коррозионную стойкость можно определить только в ходе долгосрочных испытаний в среде, где осуществляется эксплуатация изделий.

Настоящая работа преследует цель провести испытание в течение 93 дней коррозионной стойкости высокоэнтропийного сплава Al 0,5 CoCrFeNi 1,6 Ti 0,7 в водном растворе – аналоге морской воды с целью определения длительной устойчивости данного сплава при эксплуатации в условиях Северного морского пути.

Образец сплава Al0,5CoCrFeNi1,6Ti0,7 был изготовлен в ходе индукционной плавки в восстановительной атмосфере с использованием металлов (гранул и порошков) высокой чистоты (> 99,9 мас. %). Смесь материалов (шихту) загружали в тигель из оксида алюминия с графитовой крышкой и плавили в лабораторной индукционной печи. В процессе выплавки температура во внутреннем пространстве печи составляла 1600–1650 °С. После достижения нужной температуры тигель выдерживали в печи в течение 15 мин, а затем вынимали из печи и, не открывая, ставили на холодную чугунную плиту, охлаждая до комнатной температуры на воздухе. Далее для лучшей гомогенизации проводили изотермическую выдержку образца при 900 °С в течение 10 ч в муфельной печи.

Испытания на коррозионную стойкость проводили в растворе – аналоге морской воды состава, (г/л): 26,518 NaCl, 2,447 MgCl 2 , 3,305 MgSO 4 , 1,141 CaCl 2 , 0,725 KCl, 0,202 NaHCO 3 , 0,083 NaBr. Суммарная концентрация ионов Cl– в растворе составляла 18,83 г/л; pH раствора был равен 8,05; электропроводность раствора была на уровне 3,1265 См∙м2/г-экв.

Для проведения коррозионных испытаний образец сплава (общей площадью 3,97 см2) отшлифовывался со всех сторон до зеркального блеска и затем помещался в отдельную герметичную ёмкость, которую наполняли 200 мл раствора – аналога морской воды. Испытания проводились в течение 93 дней при комнатной температуре (20–25 °С). Изменение массы образца измеряли в течение проведения испытаний через равные промежутки времени; перед взвешиванием образец промывали дистиллированной водой, а затем ополаскивали в спирте и тщательно высушивали; после взвешивания образец помещали обратно в рабочий раствор. Массу определяли до четвертого знака после запятой на аналитических демпферных весах АДВ-200-М.

Микроструктурный анализ проводили на сканирующем электронном микроскопе (SEM) Jeol JSM-6460LV, оборудованном энергодисперсионным детектором рентгеновской спектроскопии (EDS; Oxford INCA) для проведения качественного и количественного микрорентгеноспектрального анализа (МРСА).

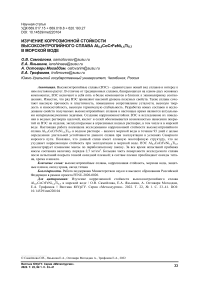

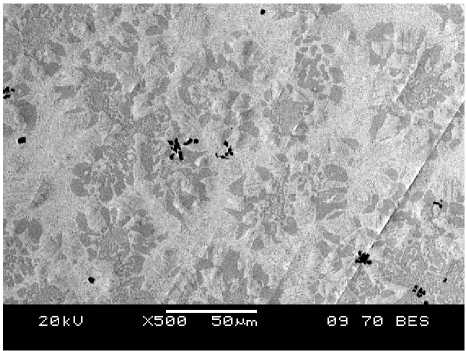

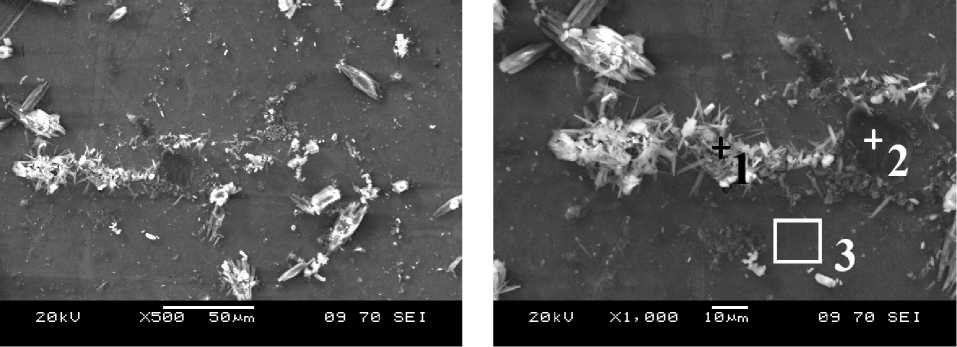

Растровые электронные изображения структуры исходной поверхности образца (до проведения испытаний) ВЭС Al 0,5 CoCrFeNi 1,6 Ti 0,7 , полученные в обратно отраженных электронах (BES), показаны на рис. 1. Химический

a)

Рис. 1. Микрофотографии BES SEM микроструктуры для образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 перед испытаниями: а – общий вид; b – увеличенный фрагмент. Цифрами указаны места проведения МРСА Fig. 1. BES SEM images of the microstructure for the Al 0.5 CoCrFeNi 1.6 Ti 0.7 sample before testing: a – general view; b – enlarged fragment. The numbers indicate the locations of the EDS analysis

b)

Таблица 1

Химический состав (согласно МРСА) структурных составляющих на поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 (см. рис. 1b) до испытаний, ат. %

Table 1

Chemical composition (according to EDS) of the microstructural components on the Al 0.5 CoCrFeNi 1.6 Ti 0.7 surface sample (see Fig. 1b) before testing, at. %

Исследуемый сплав имеет сложное (иногда эвтектикоподобное) строение – с темносерыми обогащенными алюминием и титаном участками (см. точку 1 на рис. 1b) и светлосерыми обедненными титаном участками (см. точку 2 на рис. 1b). При рассмотрении светло-серой фазы можно увидеть в ней многочисленные дисперсные игольчатые выделения (см. точку 3 на рис. 1b), которые можно интерпретировать согласно данным МРСА как игольчатую фазу Al–(Ni, Co, Cr, Fe), которую после термообработки наблюдали и авторы [21]. Также в данном образце встречаются скопления включений карбонитридов титана (см. точку 4 на рис. 1b).

Можно предположить, что коррозионный процесс в заданных нами условиях проходит через три стадии. Первая стадия – подвод окислителя к границе раздела «морская вода – металл». Для коррозионных процессов в мор- 36

ской воде характерна кислородная деполяризация (O 2 + H 2 O + 4e– = 4OH–), помимо этого, в реакцию с поверхностью металла в качестве окислителя могут вступать ионы хлора, концентрация которых в морской воде достаточно высока. Вторая стадия – взаимодействие металла с окислителями с образованием продуктов коррозии. Алюминий, хром, никель и титан в составе ВЭС могут взаимодействовать с растворенным в воде кислородом с образованием защитных пассивирующих оксидных пленок (Al 2 O 3 , Cr 2 O 3 , NiO, Ti x O y ). Третья стадия протекающего коррозионного процесса – отвод продуктов коррозии от поверхности металла вглубь раствора, что освобождает металл для дальнейшего окисления. При образовании плотных защитных оксидных пленок с хорошей адгезией к поверхности металлической матрицы коррозионные процессы должны замедляться.

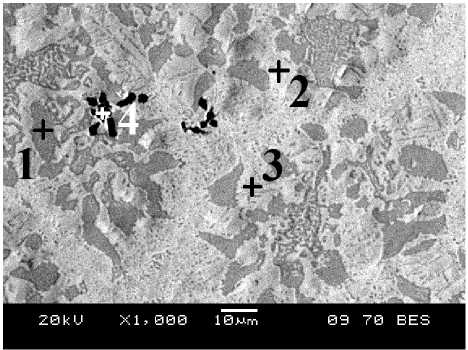

Результаты измерения изменения массы образца (в мг/см2) приведены на рис. 2. Сплав Al 0,5 CoCrFeNi 1,6 Ti 0,7 демонстрирует изменение

Рис. 2. Изменение массы с течением времени проведения испытаний для образца

Al 0,5 CoCrFeNi 1,6 Ti 0,7

Fig. 2. Change in mass over time during testing Al0.5CoCrFeNi1.6Ti0.7 sample массы по параболическому закону. За 93 дня испытаний он прибавил порядка 2,7 мг/см2. Кривую можно разделить на три участка: быстрый подъем массы в течение 40 дней, затем во временном интервале от 40 до 80 дней скорость увеличения массы образца падает, можно наблюдать некое «плато» на кривой окисления, и затем после 80 дней снова, предположительно, начинается незначительный подъем массы. Наличие «плато» на кривой говорит об образовании пассивирующих, предохраняющих от дальнейшей коррозии пленок на поверхности образца.

После 45 дней испытаний при внешнем осмотре исследуемого сплава не было обнаружено признаков очагов локальной коррозии. Растровые электронные изображения во вторичных электронах (SEI) поверхности образца после проведения испытаний в течение 45 дней показаны на рис. 3. Химический состав (согласно МРСА) продуктов коррозии приведен в табл. 2.

На поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 после 45 дней испытаний были обнаружены продукты коррозии разной морфологии, как игольчатые, так и чешуйчатые (см. рис. 3). Иголки, по всей видимости, состоят из гидро-карбонатных соединений кальция, алюминия и титана (см. табл. 2). Таким образом, кальций из раствора также участвует в коррозионном процессе. Продукты коррозии чешуйчатой формы согласно МРСА состоят из кристалло-

a) b)

Рис. 3. Микрофотографии SEI SEM поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 после проведения испытаний в течение 45 дней: а – общий вид; b – увеличенный фрагмент. Цифрами указаны места проведения МРСА Fig. 3. SEI SEM images of Al 0.5 CoCrFeNi 1.6 Ti 0.7 sample surface morphology after testing during 45 days: a – general view; b – enlarged fragment. The numbers indicate the locations of the EDS analysis

Таблица 2

Химический состав (согласно МРСА) продуктов коррозии на поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 (см. рис. 3b) после проведения испытаний в течение 45 дней, ат. %

Table 2

Chemical composition (according to EDS) of the corrosion products on the Al0.5CoCrFeNi1.6Ti0.7 sample surface (see Fig. 3b) after testing during 45 days, at. %

|

C |

O |

Mg |

Al |

S |

Ca |

Ti |

Cr |

Fe |

Co |

Ni |

|

|

1 |

13,03 |

56,81 |

1,44 |

1,42 |

– |

7,44 |

2,58 |

4,69 |

3,52 |

3,45 |

5,62 |

|

2 |

– |

60,14 |

– |

0,99 |

8,46 |

0,43 |

12,58 |

1,36 |

2,06 |

5,10 |

8,87 |

|

3 |

– |

17,45 |

– |

6,01 |

– |

– |

10,23 |

13,68 |

11,44 |

15,15 |

26,04 |

Рис. 4. Очаги локальной коррозии на образце Al 0,5 CoCrFeNi 1,6 Ti 0,7 после 93 дней испытаний

Fig. 4. Spots of localized corrosion on the Al 0.5 CoCrFeNi 1.6 Ti 0.7 sample after testing during 93 days

гидратов сульфатов титана (см. табл. 2). Основная поверхность сплава покрыта тонкой оксидной пленкой, в составе которой помимо кислорода преобладают титан, хром и никель (см. табл. 2).

После 60 дней испытаний при проведении процедуры взвешивания при внешнем осмотре образца были обнаружены локальные очаги коррозии, которые с течением времени несколько расширились (на одной из поверхностей имеется скопление коррозионных язв; после 93 дней испытаний общей площадью 0,6 см2) – рис. 4. Появление локальных очагов возможно связано с металлургическими дефектами, например, с неравномерностью распределения элементов по объему образца при выплавке ВЭС или со скоплением неметаллических включений (карбонитриды титана бы- ли обнаружены в исходном ВЭС, см. табл. 1). Если бы начало коррозии было связано с фа-зообразованием и структурой исходного ВЭС (например, с наличием игольчатой фазы Al–(Ni, Co, Cr, Fe)), то очаги коррозии появились бы на всех поверхностях образца.

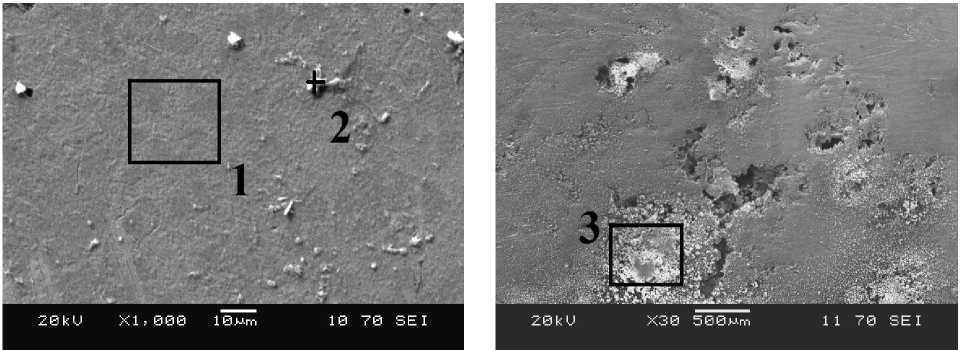

Растровые электронные изображения во вторичных электронах (SEI) поверхности образца ВЭС после проведения испытаний в течение 93 дней показаны на рис. 5. Химический состав (согласно МРСА) продуктов коррозии приведен в табл. 3.

На поверхности, не подверженной коррозии, образуется сплошная оксидная пленка, состоящая из оксидов алюминия, титана, хрома и никеля (область 1 на рис. 5а), также встречаются отдельные частицы в виде иголок (точка 2 на рис. 5а). Похожие образования

a)

b)

Рис. 5. Микрофотографии SEI SEM поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 после проведения испытаний в течение 93 дней: а – поверхность, не подверженная коррозии; b – поверхность, поражённая коррозией. Цифрами указаны места проведения МРСА

Fig. 5. SEI SEM images of Al 0.5 CoCrFeNi 1.6 Ti 0.7 sample surface morphology after testing during 93 days: a – surface without corrosion; b – surface affected by corrosion. The numbers indicate the locations of the EDS analysis

Таблица 3

Химический состав (согласно МРСА) продуктов коррозии (см. рис. 5) на поверхности образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 после проведения испытаний в течение 93 дней, ат. %

Table 3

Chemical composition (according to EDS) of the corrosion products on the Al0.5CoCrFeNi1.6Ti0.7 sample surface (see Fig. 5) after testing during 93 days, at. %

У образца Al 0,5 CoCrFeNi 1,6 Ti 0,7 в районе очага коррозии наблюдаются многочисленные коррозионные язвы (см. рис. 5b). Продуктами коррозии являются соединения железа, образующие рыхлую и пористую ржавчину (см. табл. 3).

В целом после проведения испытаний можно отметить, что большая часть поверхности исследуемого сплава покрыта тонкой оксидной пленкой; в составе пленки преобладают оксиды титана, хрома и никеля. Появление локальной коррозии нельзя соотносить в полной мере с общей коррозионной стойкостью исследуемого ВЭС, так как наличие очагов коррозии связано с несовершенством технологии выплавки сплава Al 0,5 CoCrFeNi 1,6 Ti 0,7 . Следует отметить, что на данный момент нет единой общепринятой технологии получения высокоэнтропийных сплавов.

Значительную роль в коррозионной стойкости сплавов в морской воде играет количество и состав структурных составляющих. Это можно объяснить электрохимическим механизмом протекания процесса. При обра- зовании нескольких фаз возможно возникновение гальванопар, ускоряющих коррозионные процессы. Поэтому следующим этапом исследований станет определение электрохимических характеристик данного ВЭС путем снятия потенциодинамических поляризационных кривых.

Выводы

Установлено, что ВЭС Al 0,5 CoCrFeNi 1,6 Ti 0,7 после выплавки и гомогенизации имеет сложную, многофазную, местами эвтектикоподобную структуру. За 93 дня испытаний в растворе – аналоге морской воды, согласно кривой изменения массы, образец прибавил 2,7 мг/см2. Наличие «плато» на кривой изменения массы говорит об образовании пассивирующих, предохраняющих от дальнейшей коррозии пленок на поверхности образца. Это подтверждается исследованиями на растровом электронном микроскопе, а результаты микрорентгеноспектрального анализа поверхности образца после испытаний указывают на наличие оксидной пленки, в составе которой помимо кислорода присутствуют титан, хром и никель.

Список литературы Изучение коррозионной стойкости высокоэнтропийного сплава Al0,5CoCrFeNi1,6Ti0,7 в морской воде

- Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys. Mater. Sci. Eng. A. 2004;375–377: 213–218. DOI: 10.1016/j.msea.2003.10.257

- Yeh J.-W., Chen S.-K., Lin S.-J., Gan J.-Y., Chin T.-S., Shun T.-T., Tsau C.-H., Chang S.-Y. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Adv. Eng. Mater. 2004;6(5):299–303. DOI: 10.1002/adem.200300567

- Chen M.-R., Lin S.-J., Yeh J.-W., Chuang M.-H., Chen S.-K., Huang Y.-S. Effect of vanadium addition on the microstructure, hardness, and wear resistance of Al0.5CoCrCuFeNi high-entropy alloy. Metall. Mater. Trans. A. 2006;37:1363–1369. DOI: 10.1007/s11661-006-0081-3

- Seifi M., Li D., Yong Z., Liaw P.K., Lewandowski J.J. Fracture toughness and fatigue crack growth behavior of as-cast high-entropy alloys. JOM. 2015;67(10):2288–2295. DOI: 10.1007/s11837-015-1563-9

- Hemphill M.A., Yuan T., Wang G.Y., Yeh J.W., Tsai C.W., Chuang A., Liaw P.K. Fatiguebehavior of Al0.5CoCrCuFeNi high entropy alloys. Acta Mater. 2012;60(16):5723–5734. DOI: 10.1016/j.actamat.2012.06.046

- Li Z., Pradeep K.G., Deng Y., Raabe D., Tasan C.C. Metastable high-entropy dual-phase alloys overcome the strength-ductility trade-off. Nature. 2016;534:227–230. DOI: 10.1038/nature17981

- George E.P., Curtin W.A., Tasan C.C. High entropy alloys: A focused review of mechanical properties and deformation mechanisms. Acta Mater. 2020;188:435–474. DOI: 10.1016/j.actamat.2019.12.015

- Gludovatz B., Hohenwarter A., Catoor D., Chang E.H., George E.P., Ritchie R.O. A fractureresistant high-entropy alloy for cryogenic applications. Science. 2014;345(6201):1153–1158. DOI: 10.1126/science.1254581

- Yang T., Zhao Y.L., Luan J.H., Han B., Wei J., Kai J.J., Liu C.T. Nanoparticles-strengthened high-entropy alloys for cryogenic applications showing an exceptional strength-ductility synergy. Scripta Mater. 2019;164:30–35. DOI: 10.1016/j.scriptamat.2019.01.034

- Qiu Z., Yao C., Feng K., Li Z., Chu P.K. Cryogenic deformation mechanism of CrMnFeCoNi high-entropy alloy fabricated by laser additive manufacturing process. Int. J. Lightweight Mater. Manuf. 2018;1(1):33–39. DOI: 10.1016/j.ijlmm.2018.02.001

- Kai W., Li C.C., Cheng F.P., Chu K.P., Huang R.T., Tsay L.W., Kai J.J. Air-oxidation of FeCoNiCr-based quinary high-entropy alloys at 700–900 °C. Corr. Sci. 2017;121:116–125. DOI: 10.1016/j.corsci.2017.02.008

- Butler T.M., Weaver M.L. Oxidation behavior of arc melted AlCoCrFeNi multi-component high-entropy alloys. J. Alloys Compd. 2016;674:229–244. DOI: 10.1016/j.jallcom.2016.02.257

- Butler T.M., Alfano J.P., Martens R.L., Weaver M.L. High-temperature oxidation behavior of Al-Co-Cr-Ni-(Fe or Si) multicomponent high-entropy alloys. JOM. 2015;67:246–259. DOI: 10.1007/s11837-014-1185-7

- Dąbrowa J., Cieślak G., Stygar M., Mroczka K., Berent K., Kulik T., Danielewski M. Influence of Cu content on high temperature oxidation behavior of AlCoCrCuxFeNi high entropy alloys (x = 0; 0.5; 1). Intermetallics. 2017;84:52–61. DOI: 10.1016/j.intermet.2016.12.015

- Rodriguez A.A., Tylczak J.H., Gao M.C., Jablonski P.D., Detrois M., Ziomek-Moroz M., Hawk J.A. Effect of molybdenum on the corrosion behavior of high-entropy alloys CoCrFeNi2 and CoCrFeNi2Mo0.25 under sodium chloride aqueous conditions. Adv. Mater. Sci. Eng. 2018;2018: 3016304. DOI: 10.1155/2018/3016304

- Wei L., Wang Z., Wu Q., Shang X., Li J., Wang J. Effect of Mo element and heat treatment on corrosion resistance of Ni2CrFeMox high-entropy alloy in NaCl solution. Acta Metallurgica Sinica. 2019;55(7):840–848. DOI: 10.11900/0412.1961.2018.00558

- Qiu Y., Thomas S., Gibson M.A., Fraser H.L., Birbilis N. Corrosion of high entropy alloys. Npj Materials Degradation, 2017, vol. 1, pp. 15. DOI: 10.1038/s41529-017-0009-y

- Birbilis N., Choudhary S., Scully J.R., Taheri M.L. A perspective on corrosion of multiprincipal element alloys. npj Materials Degradation. 2021;5:14. DOI: 10.1038/s41529-021-00163-8

- Qiu X.W. Corrosion behavior of Al2CrFeCoxCuNiTi high-entropy alloy coating in alkaline solution and salt solution. Res. Phys. 2019;12:1737–1741. DOI: 10.1016/j.rinp.2019.01.090

- Li Q.H., Yue T.M., Guo Z.N., Lin X. Microstructure and corrosion properties of AlCoCrFeNi high entropy alloy coatings deposited on AISI 1045 steel by the electrospark process. Metall. Mater. Trans. A. 2013;44A:1767–1778. DOI: 10.1007/s11661-012-1535-4

- Lin C.-M., Tsai H.-L. Evolution of microstructure, hardness, and corrosion properties of highentropy Al0.5CoCrFeNi alloy. Intermetallics. 2011;19:288–294. DOI: 10.1016/j.intermet.2010.10.008

- Qiu Y., Thomas S., Fabijanic D., Barlow A.J., Fraser H.L., Birbilis N. Microstructural evolution, electrochemical and corrosion properties of AlxCoCrFeNiTiy high entropy alloys. Mater. Des. 2019;170:107698. DOI: 10.1016/j.matdes.2019.107698

- Liu J., Liu H., Chen P., Hao J. Microstructural characterization and corrosion behaviour of AlCoCrFeNiTix high-entropy alloy coatings fabricated by laser cladding. Surf. Coat. Tech. 2019;361: 63–74. DOI: 10.1016/j.surfcoat.2019.01.044