Изучение механизмов формирования структур железа на поверхности кремния при различных технологических условиях методом атомно-силовой микроскопии

Автор: Александрова Г.А., Вайтузин О.П., Березицкая Е.П., Паршин А.С., Варнаков С.Н., Овчинников С.Г.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (25), 2009 года.

Бесплатный доступ

Представлены результаты исследования топологии поверхности железо-кремниевых структур, полученных при разных температурных условиях, методом атомно-силовой микроскопии.

Железо-кремниевые структуры, атомно-силовая микроскопия

Короткий адрес: https://sciup.org/148176017

IDR: 148176017 | УДК: 539.21

Текст краткого сообщения Изучение механизмов формирования структур железа на поверхности кремния при различных технологических условиях методом атомно-силовой микроскопии

Гетероструктуры и мультислои, полученные нанесением двух и более различных материалов на полупроводниковую подложку, играют важную роль в электронных и оптоэлектронных устройствах, таких как лазеры на квантовых ямах, рентгеновские зеркала и др. В последние годы формируется новое направление в нанотехнологии, основанное на модифицировании полупроводниковых подложек с помощью адсорбатов, как правило, металлов, таким образом, чтобы рост пленки на ней приводил бы к образованию упорядоченных структур. Перспективными с точки зрения применения в устройствах спинтроники являются системы «полупроводник – магнитный материал», такие как кремниевая основа с нанесенным на нее верхним слоем железа, так как подобная структура сочетает в себе как полупроводниковые, так и магнитные свойства.

Для практического применения подобных структур в микроэлектронике важна информация о процессах формирования границы раздела между металлической пленкой и полупроводниковой подложкой. Этот процесс сопровождается атомным перемешиванием и образованием химических соединений на границе раздела при комнатной и даже при более низкой температуре. Процесс образования границ раздела в системе Fe–Si очень сложен и неоднозначен, что требует более глубокого изучения этой проблемы, в том числе с использованием новых методик и подходов. Значительную роль в отработке технологии получения подобных структур и изучения их свойств играют методы исследования топологии поверхности данных структур. Одним из наиболее используемых в настоящее время является метод сканирующей зондовой микроскопии (СЗМ). Именно благодаря СЗМ стали возможны эксперименты с отдельными молекулами и атомами, что немаловажно не только для фундаментальных исследований, но и для прикладных разработок в нанотехнологии. Еще большие возможности открылись с изобретением атомного силового микроскопа (АСМ), с помощью которого стало возможным изучение свойств не только проводящих, но и диэлектрических материалов.

Цель работы заключается в исследовании морфологии поверхности железо-кремниевых структур, полученных при различных технологических условиях, методом АСМ.

Принципы атомно-силовой микроскопии. Первым в семействе зондовых микроскопов появился сканирующий туннельный микроскоп. В основе его работы лежит протекание туннельного тока между проводящим зондом и образцом во внешнем электрическом поле. Однако данный метод позволяет исследовать лишь проводящие образцы. С изобретением атомно-силового микроскопа у исследователей появилась возможность изучать рельеф и свойства не только проводящих, но и диэлектрических материалов.

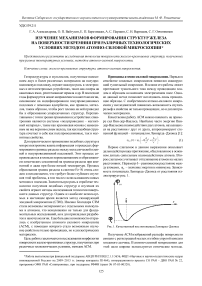

Качественно работу АСМ можно пояснить на примере сил Ван-дер-Ваальса. Наиболее часто энергию Ван-дер-Ваальсова взаимодействия двух атомов, находящихся на расстоянии r друг от друга, аппроксимируют степенной функцией – потенциалом Леннарда–Джонса [1]:

Ф LD ( Г ) = Ф о {" 2( - ) 6 + ("У ' 1 - (1) [ r r

Первое слагаемое в данном выражении описывает дальнодействующее притяжение, обусловленное в основном диполь-дипольным взаимодействием атомов. Второе слагаемое учитывает отталкивание атомов на малых расстояниях. Параметр 5 - равновесное расстояние между атомами, ф0 - значение энергии в минимуме. Зависимость потенциала Леннарда–Джонса от расстояния иллюстрирует рис. 1.

Рис. 1. Качественный вид потенциала Леннарда–Джонса

Получение АСМ изображений рельефа поверхности связано с регистрацией малых изгибов упругой консоли зондового датчика. В атомно-силовой микроскопии для этой цели широко используются оптические методы.

С этой целью на верхнюю поверхность зондового датчика нанесено отражающее покрытие. На консоли зондового датчика фокусируется излучение полупроводникового лазера. Когда зонд опускается и поднимается на неровностях поверхности, отраженный луч отклоняется, и это отклонение регистрируется четырехсекционным полупроводниковым фотодиодом. При этом оптической системой регистрируются деформация изгиба консоли под действием Z -компонент сил притяжения или отталкивания и деформации кручения консоли под действием латеральных компонент сил взаимодействия зонда с поверхностью. Разрешающая способность метода составляет примерно 0,1...1 нм по горизонтали и 0,01 нм по вертикали.

Таким образом, регистрируя в процессе сканирования изгибы кантилевера в разных точках поверхности, можно получить массив данных, описывающих рельеф поверхности в выбранной области сканирования.

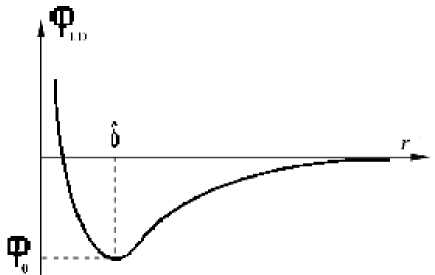

Сканирующая зондовая нанолаборатория ИНТЕГРА Аура. Сканирующая зондовая нанолаборатория ИНТЕГРА Аура – уникальная исследовательская платформа, разработанная для проведения комплексных междисциплинарных экспериментов . Концепция нанолаборатории предусматривает возможность применения широкого спектра методов сканирующей зондовой микроскопии для изучения одного и того же образца. Исследовательский комплекс на платформе ИНТЕГРА (рис. 2) позволяет анализировать физические (в том числе электрические, магнитные, оптические и др.) и химические свойства объекта в диапазоне характерных размеров от сотни микронов до ангстрем.

Рис. 2. СЗМ комплекс ИНТЕГРА Аура: 1 – базовый блок;

2 – измерительный блок, 3 – виброизолирующая плита;

4 – система управления; 5 – вакуумная система

Конфигурация исследовательского комплекса ИНТЕГРА имеет общую платформу, на которой расположен базовый блок 1 , универсальная измерительная головка 2 , благодаря которой специализацию исследовательского комплекса можно переориентировать с одного научного направления на другое.

Вся информация об исследуемом объекте поступает с помощью системы управления 4 на экран ПК, что значительно упрощает обработку и анализ результатов.

При необходимости, СЗМ комплекс ИНТЕГРА Аура позволяет проводить измерения в вакууме до 10–2 Торр.

Данная операция осуществляется при помощи вакуумной станции 5 .

Также СЗМ комплекс ИНТЕГРА Аура обладает термоконтроллером, системой видеонаблюдения, модулем для проведения магнитных измерений.

Результаты исследования железо-кремниевых структур, полученных при разных технологических условиях, методом атомно-силовой микроскопии. Исследуемые образцы получены в Институте физики имени Л. В. Киренского СО РАН (г. Красноярск) методом термического испарения на сверхвысоковакуумном многомодульном технологическом комплексе, оснащенном электронным спектрометром типа цилиндрического зеркала 09ИОС-03. Образцы представляли собой монокристаллическую подложку Si (100), имеющую форму диска радиусом 30 мм, с нанесенным на нее верхним слоем железа. Предварительно подложка кремния проходила химическую очистку по методу Шираки [2]. В результате данной химической обработки подложка очищается и на ее поверхности образуется оксид кремния SiO2. Для очистки подложки кремния от поверхностного слоя SiO2, ее нагревали до 750 ° С, а затем проводилась очистка поверхности в потоке Si. Далее пылилось железо. Была получена серия образцов при разных температурах подложки в процессе напыления железа: 20,270 и 620 ° С. Время напыления железа 10 мин при скорости напыления 2 Е/мин. Также был исследован образец, для которого время напыления железа составило 30 с. Все исследования проводились на сканирующей зондовой нанолаборатории ИНТЕГРА Аура в полуконтактном режиме.

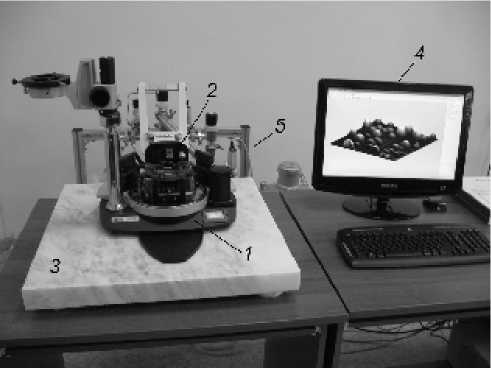

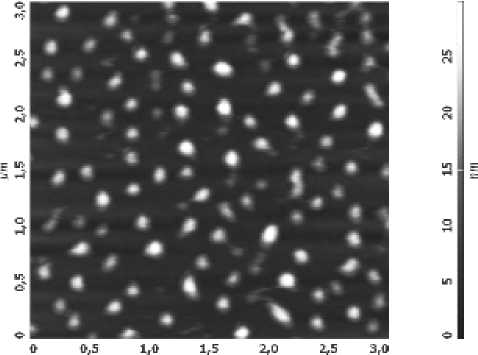

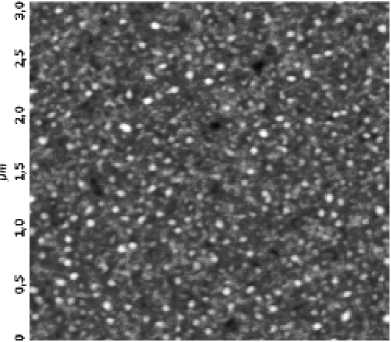

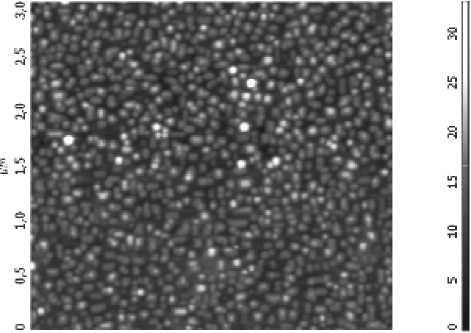

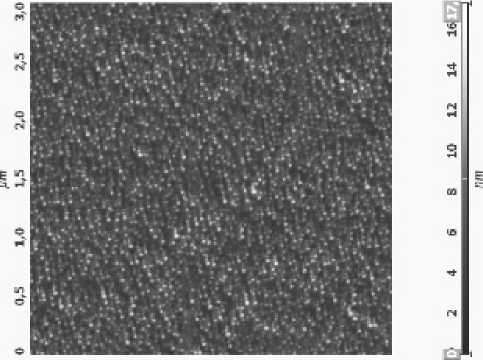

Результаты сканирования для разных образцов представлены на рис. 3–6. Данные изображения отражают рельеф поверхности на площади 3 x 3 мкм. Это так называемое 2D-представление данных сканирования, при котором высоты, соответствующие отдельным точкам сканирования, отображаются с помощью цветовой палитры таким образом, что впадинам соответствуют более темные тона, а по мере увеличения высоты рельефа цвет становится светлее . Цветовая шкала высот приведена справа от скана.

Видно, что на поверхности всех четырех исследуемых образцов присутствуют нанообъекты, причем для разных образцов указанные объекты отличаются по форме, линейным размерам и высоте. Так, для образца, полученного при температуре подложки в процессе напыления железа 20 ° С (рис. 3), наблюдаются наиболее крупные, отдельно расположенные структуры. При нагревании подложки до 270 ° С (рис. 4), линейные размеры структур уменьшаются, причем их количество значительно возрастает таким образом, что они заполняют собой практически всю поверхность образца. Судя по шкале высот, высота структур тоже уменьшается.

Довольно мелкие по линейным размерам особенности наблюдаются и на образце при температуре подложки 620 °С (рис. 5), однако они более разделены по сравнению со структурами, наблюдаемыми на последнем образце. Скан, полученный на образце с температурой подложки 620 °С, но временем напыления 30 с, приведен на рис. 6. Структуры здесь более расплывчатые по сравнению со структурами на образце с большим временем напыления железа (рис. 5) и существенно меньше по высоте.

Рис. 3. АСМ изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 20 ° С

О 0,5 1,0 1Г5 2,0 2,5 3,0

Рис. 4. АСМ изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 270 ° С

О 0,5 1,0 1,5 2,0 2,3 3,0

pit?

Рис. 5. АСМ изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 620 ° С, время напыления 10 мин

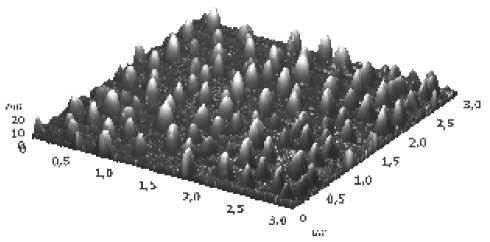

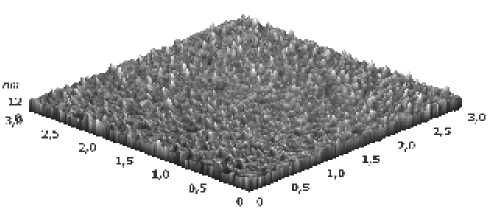

3D-АСМ изображение поверхности образцов, полученных при температурах подложки 20 и 270 °С, представлены на рис. 7, 8.

Для дальнейшего анализа была проведена статистическая обработка полученных изображений. Обработка осуществлялась с помощью программного модуля обработки изображений NOVA.

О 0,5 1,0 1,5 2,0 2,5 3,0

Рис. 6. АСМ изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 620 ° С, время напыления 30 с

Рис. 7. 3D-изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 20 ° С

Рис. 8. 3D-изображение поверхности образца 3 x 3 мкм, полученного при температуре подложки 270 ° С

Для каждого из представленных образцов по полученным сканам была определена шероховатость поверхности ( R ) по формуле

1 M -1 N -1

R = , , v £ £ I z ( x k , У' ) - Average, (2)

MN k =0 I =0

где

-

1 M -1 N -1

Average = ££ z ( x k , y , ), (3)

MN k =0 1=0

M , N – число точек; x , y – координаты в плоскости изображения.

Результаты обработки представлены в таблице. Как и следовало ожидать, наибольшую шероховатость имеют образцы, полученные при комнатной температуре подложки и при температуре подложки 620 °С со временем напыления 10 мин.

Кроме шероховатости для каждого образца были определены следующие параметры: средняя высота наблюдаемых структур ( H ), их средний диаметр ( D ), эффективная толщина слоя железа ( S ) и степень покрытия структурами (и).

Степень покрытия рассчитывалась как отношение площади, занимаемой всеми структурами, к площади всего изображения, а эффективная толщина слоя определялась как отношение объема всех структур на изображении к площади всего изображения:

0 =

Sp • n

Ss ,

S =

Vp • n

S s

где Sp – средняя площадь одного зерна; n – количество наноструктур на изображении; Ss – площадь изображения; Vp – средний объем наноструктур.

При определении этих параметров в программе па-

раллельно базовой плоскости и на заданном расстоянии от нее проводилась секущая плоскость. Каждый объект на поверхности, пересекаемый этой плоскостью, сечение которой является односвязанной областью, интерпретировался как отдельное зерно. Положение секущей плоскости устанавливалось вблизи подложки. Предварительно на сканах были устранены все выбросы и дефекты

сканирования.

Как видно, данные таблицы согласуются с качественным анализом АСМ изображений исследуемых структур. Видно, что меньшая шероховатость у образцов, полученных при температуре подложки 270 и 620 ° С со временем напыления 30 с. Шероховатость двух других образцов превышает это значение почти в 3 раза.

Средний диаметр наноструктур образца, полученного при температуре подложки 20 ° С, является наибольшим. Близкими к этому значению являются значения, полученные для образца при температуре подложки 620 ° С и времени напыления 10 мин. Для этих же образцов характерны наибольшие высоты наноструктур (12,6 и 12,2 нм соответственно). Для образцов, полученных при температуре подложки 270 и 620 ° С при времени напыления 0,5 мин, наблюдаются наиболее мелкие особенности.

Можно заметить, что с увеличением температуры подложки при напылении железа, происходит увеличение степени заполнения нанообъектами образца.

Что касается эффективной толщины, то здесь явной зависимости от температуры не наблюдается. Так, наибольшая эффективная толщина (2,7 нм) соответствует образцу при температуре подложки 620 ° С и времени напыления 10 мин. А самая малая толщина (0,5 нм) получена для образца при температуре подложки 270 ° С. Это можно объяснить тем, что на данном образце происходит прежде послойный рост двумерного слоя, и только потом трехмерных структур, которые наблюдаются на поверхности, и которые мы учитываем при расчете эффективной толщины. Для образца со временем напыления 30 с эффективная толщина составила 1,2 нм, что всего в 2 раза меньше значения эффективной толщины образца, полученного при той же температуре напыления, но со временем напыления 10 мин. Полученная большая эффективная толщина в этом случае связана со сложными процессами, происходящими на поверхности образца при повышенных температурах, и ее объяснение требует дополнительных исследований.

Таким образом, методом атомно-силовой микроскопии была исследована поверхность образцов железокремниевых структур, полученных при различных температурах подложки во время напыления на нее железа. Показано, что на поверхности присутствуют структуры разных размеров, имеющие форму зерен. Определены их геометрические параметры, найдена шероховатость поверхности образцов, а также вычислена эффективная толщина нанесенного материала и степень заполнения нанообъектами исследуемых образцов.

Установлено, что с увеличением температуры подложки при напылении железа, его рост на поверхности происходит различным образом. Можно предположить, что это связано с увеличением взаимодиффузии железа и кремния с ростом температуры.