Изучение особенностей формирования физико-механических характеристик керамического черепка в присутствии солесодержащего отхода

Автор: Владимиров Константин Дмитриевич, Сараева Полина Игоревна, Черных Тамара Николаевна

Рубрика: Строительные материалы и изделия

Статья в выпуске: 3 т.20, 2020 года.

Бесплатный доступ

В статье рассмотрена актуальная проблема отрасли производства строительных материалов, касающаяся нехватки высококачественного керамического сырья в Челябинской области, позволяющего выпускать эффективные керамические материалы. Предложено решение по улучшению качества керамического материала за счет введения солесодержащей добавки: шлама карналлитовых хлораторов (ШКХ) - отхода промышленного предприятия. Показанпластифицирующий эффект данной добавки при введении в керамическую шихту. Выявлено улучшение прочностных свойств керамического черепка при введении ШКХ в керамическую массу. Изучены процессы, происходящие при обжиге керамической массы с добавкой ШКХ. Подобрана оптимальная дозировка добавки и технологические режимы обжига для производства керамики с использованием данного вида сырья. Вместе с тем использование данной добавки при массовом производстве эффективных строительных керамических материалов позволит решить проблему утилизации данного вида промышленных отходов.

Глинистое сырье, добавки, шлам карналлитовых хлораторов, физико-механические свойства керамического черепка

Короткий адрес: https://sciup.org/147233719

IDR: 147233719 | УДК: 666.7 | DOI: 10.14529/build200305

Текст научной статьи Изучение особенностей формирования физико-механических характеристик керамического черепка в присутствии солесодержащего отхода

За последние 100 лет отрасль производства строительных материалов значительно выросла. Качественное и количественное увеличение требований к технологиям и изделиям привело к необходимости расширения сырьевой базы, а также принятия в процессы производства в качестве сырья отходов различных производств промышленности [1]. В технологии керамики все механизмы управления свойствами заключаются в подборе и подготовке состава шихты (зависит от качества исходной глины и отощителей), а также изменении температурной обработки полуфабриката. Только усложнение технологии и тщательный подбор шихты могут сделать возможным получение высококачественной керамики с современными требованиями к эксплуатационным свойствам [2]. На сегодняшний день существует необходимость получить не просто долговечные, а долговечные пористые материалы. Не так давно ужесточились требования к теплотехнике и звукоизоляции стен зданий и у строителей появился выбор: либо увеличить толщину стены из керамических изделий и затратить дополнительные материалы, время и трудовые ресурсы, либо использовать более «эффективные» изделия. Естественным образом производители стеновой керамики отреагировали выпуском более «теплых» изделий – эффективных керамических блоков и кирпича. Низкая теплопроводность этих материалов достигнута за счет повышения их пористости. Большое количество пор привело к высокому водопоглощению и повышенной адсорбционной влажности, а это резко снизило такое важное свойство для боль- шинства регионов нашей страны, как морозостойкость [3].

Вторая и часто основная причина низкой морозостойкости – экономического характера. Выпускаются только конкурентоспособные материалы с минимизированными затратами на технологический процесс, в частности температуру/ длительность обжига, на добычу и подготовку сырья, что также не способствует улучшению морозостойкости.

Еще одна важная проблема в производстве строительных материалов – это истощение природных ресурсов. Запас каолиновых глин с низким содержанием примесей на многих разрабатываемых месторождениях находится в дефиците. С этим сталкивается большинство заводов, построенных в прошлом веке. Те месторождения, к которым эти заводы были привязаны при строительстве, начинают истощаться, сырье приходится покупать или работать на более «грязном». В обоих случаях имеет место переменность состава сырья, критичная в плане изменения как основного, так и примесных минералов. Изменение даже доли процента некоторых примесей ведет к значительному изменению структуры и свойств керамического черепка. Показатели всех свойств, в том числе морозостойкости, начинают колебаться в широком диапазоне, иногда выходя за пределы допустимых значений [4, 5].

Согласно ГОСТ 530 «Кирпич и камень керамические. Общие технические условия» кирпич и камень должны быть прочными и морозостойкими. Марка кирпича по прочности, в зависимости от значения прочности при сжатии и при изгибе,

Изучение особенностей формирования физико-механических характеристик керамического черепка… подразделяется на марки М100, М125, М150, М175, М200, М250, М300. В зависимости от марки по морозостойкости в насыщенном водой состоянии образцы кирпича должны выдерживать без видимых повреждений или разрушений не менее 25, 35, 50, 75, 100, 200 или 300 циклов попеременного замораживания и оттаивания. На практике при использовании местных глин прочность стандартного пустотелого кирпича составляет не более М150, а морозостойкость – не более 75 циклов [6].

Все производства Челябинской области сталкиваются с вышеописанными трудностями получения морозостойких материалов, которые так необходимы для строительства промышленных и гражданских объектов не только в нашем регионе, но и на севере Российской Федерации, где уровень спроса на качественные материалы растет с каждым годом [7].

Высокие требования к качеству получаемых материалов без модификаций состава шихты возможно обеспечить лишь повышением энергоемкости производства. Таким образом, повышение эксплуатационных характеристик стеновой керамики является актуальной задачей, которую можно решить путем направленного формирования структуры керамического черепка с помощью изменения состава шихты и оптимизации технологических параметров производства [8, 9].

Более эффективной в современной технологии стеновой керамики является модификация сырья различными добавками и отходами промышленности. В результате исследований, проведенных различными специалистами в нашей стране и за рубежом, определен ряд материалов, добавление которых в сырьевую смесь позволяет целенаправленно корректировать формовочные свойства смеси, сушильные свойства сырца и обожженного изделия. При истощающихся запасах каолиновых глин с низким содержанием вредных примесей целесообразно применение добавок-минерализаторов и флюсов, регулирующих свойства расплава, температуру спекания, формирование структуры. Такие добавки могут решить проблему низких прочностных характеристик и низкой морозостой- кости благодаря увеличению степени спекания [10–14].

Материалы и методы

Цель работы состояла в изучении влияния солесодержащей добавки шлама карналлитовых хлораторов (ШКХ) на физико-механические характеристики керамического черепка.

Для исследования использовали глинистое сырье Северо-Круглянского месторождения Челябинской области. По составу сырье относится к суглинкам (табл. 1), его минералогический состав представлен каолинитом и монтмориллонитом в примерно равном соотношении, основным примесным минералом является кварц, также присутствует небольшое количество карбонатных включений в виде кальцита [15].

Состав ШКХ представлен в основном оксидом и хлоридом магния (в табл. 2 указаны состав и свойства продукта по техническим условиям), кроме этого, из значимых составляющих присутствуют оксиды калия и натрия, остальные примеси содержатся в незначительных количествах. В состав ШКХ оксид магния входит в виде двух основных минералов: периклаза и карналлита. При этом в технических условиях на этот продукт требований к вяжущим и физико-механическим свойствам материала не предъявляется [16].

При нагревании ШКХ во время испытания методом дериватографии установлена потеря воды из минерала карналлитав интервале температур от 120 до 220 °С, а при температурах более 800 °С начинается удаление газообразного хлора, что подтверждено результатами испытания пробы ШКХ на квадрупольном масс-спектрометре.

Образцы для испытаний на прочность и усадки были подготовлены порошковым способом согласно ГОСТ 32026-2012 [17]. Добавку вводили в растворенном в воде виде, часть воды задействована на увлажнение. Формовочная влажность составила 29–33 % в зависимости от дозировки добавки (табл. 3).

Видно, как при увеличении дозировки добавки формовочная влажность снижается, что говорит

Количество тонкодисперсных фракций

Таблица 1

|

Наименование месторождения глины |

Фракция, % |

Классификация по ГОСТ 9169-75 |

Тип суглинка или глины по тройной диаграмме В.В. Охотина |

||

|

Песок (≥ 0,06 мм) |

Пыль (0,05–0,005 мм) |

Глинистые (≤ 0,005 мм) |

|||

|

Северо-Круглянское |

47,65 |

31,45 |

20,9 |

Грубодисперсная |

Тяжелый суглинок |

Таблица 2

Состав и свойства шлама карналлитовых хлораторов (ОАО ≪ Соликамский магниевый завод ≫ , г. Соликамск)

|

Показатель |

Значение |

|

Содержание оксида магния (MgO), % |

42–46 |

|

Содержание хлорида магния (MgCl 2 ), % |

23–28 |

|

Насыпная плотность порошка, кг/м3 |

1150–1180 |

Строительные материалы и изделия

о пластифицирующем эффекте добавки, свойственном большинству солей-электролитов.

Максимальная дозировка добавки была определена на стадии предварительного эксперимента и составила 4 % от массы глины (после этого количества все свойства керамического черепка – ниже уровня бездобавочного состава).

Подготовленные образцы глинистого сырья (кубы размерами 5х5х5 см и плиточки 5 х 5 х 0,5 см) обжигали при температурах от 950 до 1100 °С с интервалом в 50 °С (температура обусловлена техническими возможностями и экономической целесообразностью производства стеновой керамики). Подъем температуры при обжиге вели со скоростью 150 °С/ч, с выдержкой 30 мин при температуре 573 °С во избежание растрескивания при полиморфных превращениях кварца. При максимальной температуре проводили изотермическую выдержку в течение 3 часов, после чего образцы охлаждали также со скоростью 150 °С/ч. В дальнейшем серию из четырех обожжённых образцов-кубиков испытывали на прочность при сжатии, а серию из четырех образцов-плиточек – на усадку.

Результаты

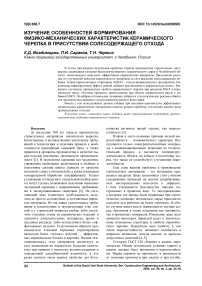

В результате эксперимента получены прочностные характеристики образцов керамического черепка, которые приведены в табл. 4 и на рис. 1.

Таблица 3

Формовочная влажность образцов

|

Дозировка добавки, % |

0 |

0,5 |

1 |

2 |

4 |

|

Формовочная влажность, % |

32,9 |

31,6 |

30,1 |

29,4 |

28,9 |

Таблица 4

Прочность керамического черепка при сжатии

|

Температура, °С |

Дозировка добавки ШКХ, % от массы глины |

||||

|

0 |

0,5 |

1 |

2 |

4 |

|

|

1100 |

31,1 |

36,9 |

29,9 |

29,2 |

27,4 |

|

1050 |

29,6 |

32,6 |

30,6 |

27,3 |

26,2 |

|

1000 |

29,7 |

30,6 |

34,8 |

29,9 |

28,2 |

|

950 |

31,6 |

33,3 |

33,5 |

35,2 |

31,8 |

По результатам эксперимента видно, что достигаемая прочность керамического черепка находится в интервале от 25 до 37 МПа практически

Рис. 1. Зависимость прочности керамического черепка при сжатии от дозировки добавки ШКХ и температуры обжига

Изучение особенностей формирования физико-механических характеристик керамического черепка… вне зависимости от температуры обжига. Однако на полученных кривых выражена зависимость достижения максимальной прочности материалов при заданной температуре. Чем ниже температура, тем большее количество добавки требуется для достижения максимальной прочности. Этот эффект обусловлен флюсующим действием добавки ШКХ [18]. При высоких температурах обжига (выше 1000 °С) достаточно 0,5 % добавки, чтобы запустить процесс спекания. При меньших температурах для преодоления энергетического барьера добавки требуется больше. Понижение прочностных характеристик после максимума прочности при дальнейшем повышении дозировки связано, по всей вероятности, с разупрочнением керамического черепка из-за активного газовыделения при термическом разложении ШКХ [19].

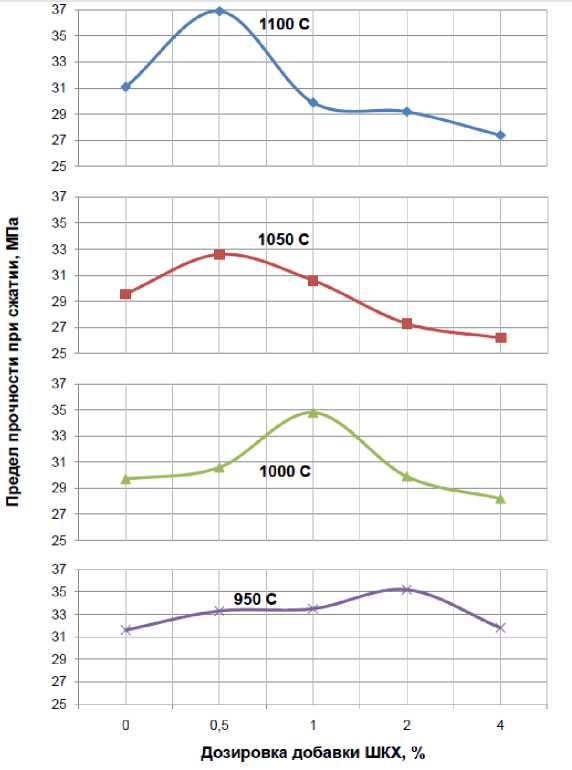

Результаты определения общей усадки приведены в табл. 5 и на рис. 2.

По рис. 2 видно, что усадки сначала снижаются, что обусловлено уменьшением воздушных усадок и связано с пластифицирующим действием добавки, которое направлено на глиняную шихту. А с увеличением дозировки ШКХ происходит рост общих усадок за счет огневой части благодаря лучшему спеканию черепка посредством флюсующего действия солей, входящих в состав ШКХ. Также некоторая нестабильность зависимости

Таблица 5

Общая усадка керамического черепка

|

Температура, °С |

Дозировка добавки ШКХ, % от массы глины |

||||

|

0 |

0,5 |

1 |

2 |

4 |

|

|

1100 |

8,36 |

7,68 |

7,02 |

7,8 |

7,78 |

|

1050 |

7,94 |

7,55 |

7,17 |

7,84 |

7,96 |

|

1000 |

7,35 |

7,44 |

6,29 |

7,01 |

7,03 |

|

950 |

6,25 |

6,35 |

5,97 |

5,61 |

5,95 |

Дозировка добавки ШКХ, %

Рис. 2. Зависимость общей усадки керамического черепка от дозировки добавки ШКХ и температуры обжига

Строительные материалы и изделия

при высоких дозировках добавки связана со значительным газовыделением, что может менять размеры образцов [16, 19].

Выводы

Добавка шлама карналлитовых хлораторов оказывает множественное воздействие на глиняную шихту. Обладая пластифицирующим и флюсующим действием, она снижает воздушную усадку и повышает прочность керамического черепка, однако ей свойственно газовыделение при термическом разложении, что резко ограничивает дозировки добавки: эффективная дозировка в зависимости от температуры составляет 0,5–1,0 %.

Вместе с тем использование данной добавки при массовом производстве эффективных строительных керамических материалов, позволит решить проблему утилизации данного вида промышленных отходов [8, 20].

Список литературы Изучение особенностей формирования физико-механических характеристик керамического черепка в присутствии солесодержащего отхода

- Баринова, Л.С. Промышленность строительных материалов неотъемлемая часть строительного комплекса Российской Федерации / Л.С. Баринова, В.В. Миронов, К.Е. Тарасевич // Строительные материалы. - 2000. - № 8. -С. 4-7.

- Кингери, У.Д. Введение в керамику / У.Д. Кингери. -М.: Стройиздат, 1967. - 237 с.

- Беркман, А.С. Структура и морозостойкость стеновых материалов / А.С. Беркман, И.Г. Мельникова. - Л.; М.: Госстройиздат (Ле-нингр. отд-ние), 1962. - 166 с.

- Августинник, А.И. Керамика / А.И. Августинник. - 2-е изд., перераб. и доп. - Л.: Стройиздат (Ленингр. отд-ние), 1975. - 592 с.

- Бурученко, А.Е. Возможность использования вторичного сырья для получения строительной керамики и ситаллов / А.Е. Бурученко // Вестник «Технические и физико-математические науки. Строительное материаловедение и производство». - 2013. - С. 7-14.

- ГОСТ 530-2012. Кирпич и камень керамические. Общие технические условия. М.: Стан-дартинформ, 2013. - 28 с.

- Горшков, В.С. Вяжущие, керамика и стек-локристаллические материалы: Структура и свойства /В.С. Горшков. -М.: Стройиздат, 1994. - 564 с.

- Вакалова, Т.В. Управление процессами фа-зообразования и формирование структуры и функциональных свойств алюмосиликатной керамики: дис. ... д-ра техн. наук / Т.В. Вакалова. -Томск: Изд-во ТПУ, 2006. - 42 с.

- Абдрахимов, В.З. Фазовый состав керамических изделий на основе отходов горючих сланцев, углеобогащения, нефтедобычи и золош-лаковых материалов / В.З. Абдрахимов, Е.С. Абд-рахимова // Известия Самарского научного центра Российской академии наук. - 2013. - Т. 15, № 4. - С. 82-95.

- Никифорова, Э.М. Минерализаторы в керамической промышленности / Э.М. Никифорова // Красноярск: Гос. ун-т цв. металлов и золота, 2004. -108 с.

- Горгодзе, Г.А. Кристаллообразование в модифицированных кристаллических структурах / Г.А. Горгодзе, Г.А. Зимакова // Вестник Тюменского государственного университета. - 2012. - № 5. -С. 92-95.

- Будников, П.П. Исследование влияния малых добавок на кинетику процесса муллитообра-зования при пониженных температурах / П.П. Будников, Т.И. Кешишян, А.В. Волкова // ЖПХ. - 1963. - Т. 36, вып. 5. - С. 1064-1068.

- Устиченко, В.А. Огнеупоры на основе плавленного муллита / ВА. Устиченко, Н.В. Питак, АА. Коровянская // Огнеупоры. - 1986. - С. 14-18.

- Стрелов, К.К. Образование муллита ко-роткопризматической, изометричной формы и его влияние на огнеупорность и износ шамотных изделий / К.К. Стрелов, Т.Ф. Райченко // Огнеупоры. - 1961. - № 9. - С. 431-436.

- Пащенко, A.A. Физическая химия силикатов / АА. Пащенко. -М.: Высшая школа, 1986. - 368 с.

- Липнов, И.Н. Комплексная переработка магнийсодержащих шламов в высоколиквидные материалы. Ч. 2. Получение оксида магния и карналлита из техногенного сырья / И.Н. Липунов, И.Г. Первова, А.Ф. Никифоров // Металлург. -2015. - Т. 4, № 4. - С. 11-15.

- ГОСТ 32026-2012. Сырье глинистое для производства керамзитовых гравия, щебня и песка. - М.: Стандартинформ, 2014. - 31 с.

- Гладышев, Н.Г. Обращение с отходами. Организационно-технические решения / Н.Г. Гладышев // Экология и промышленность России. - 2007. - № 9. - С. 28-31.

- Высокотемпературная химия силикатов и окислов / под ред. Э.К. Келера. - Труды Третьего Всесоюз. совещ. - Л.: Наука, 1972. - 211 с.

- Статья https://vestnik.susu.ru/building/ article/view/9002