Изучение процесса образования карбидов хрома из компонентов расплава системы Cu-Cr-C

Автор: Самойлова Ольга Владимировна, Трофимов Евгений Алексеевич, Гераскин Владимир Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Изучена возможность образования частиц карбидов хрома из компонентов расплава системы Cu-Cr-C для интервала температур 1100-1500 °С. Актуальность исследования обусловлена необходимостью создания новых упрочненных сплавов с высокой электропроводностью. В ходе работы было проведено термодинамическое моделирование фазовых равновесий, реализующихся в медном углу фазовой диаграммы системы Cu-Cr-C в условиях существования расплава на основе меди, для интервала температур 1100-1500 °С. Для моделирования использовался программный пакет FactSage версия 7.0. В рамках настоящего исследования были проведены также экспериментальные работы по изучению результатов процесса взаимодействия медно-хромового расплава с графитом. В процессе изучения экспериментальных образцов с использованием растрового электронного микроскопа и микрорентгеноспектрального анализа были определены форма и состав образовавшихся неметаллических включений. Установлено, что неметаллические включения в экспериментальных образцах, полученных в условиях выдержки металлического расплава в контакте с графитом, представлены частицами карбидов хрома размерами не более 15 мкм. Результаты работы могут быть использованы для анализа технологических процессов производства меди и сплавов на ее основе, а также при разработке составов для производства металломатричных композиционных материалов.

Система cu-cr-c, карбиды хрома, термодинамическое моделирование, металломатричные композиционные материалы, хромовые бронзы

Короткий адрес: https://sciup.org/147157097

IDR: 147157097 | УДК: 669.35 | DOI: 10.14529/met170302

Текст научной статьи Изучение процесса образования карбидов хрома из компонентов расплава системы Cu-Cr-C

Бронзы системы Cu–Cr, благодаря удачному сочетанию высоких механических свойств, электропроводности и теплопроводности, нашли достаточно широкое применение при изготовлении электродов электросварочных аппаратов, а также для изготовления различных деталей, работающих при повышенных температурах. В основном хромовые бронзы содержат порядка 0,4–1,0 мас. % хрома [1–4]. При производстве таких бронз графит используют не только как составную часть сплавов для раскисления, но и как покров, который помещают на зеркало металла для предотвращения окисления металлического расплава [5]. Поэтому изучение процессов взаимодействия в системе Cu–Cr–C необходимо для анализа технологии производства хромовых бронз.

Также система Cu–Cr–C интересна с позиций разработки технологии создания металломатричных композиционных материалов с повышенной твердостью, обусловленной присутствием частиц карбида хрома в объёме металлической матрицы. В литературе описаны порошковые технологии синтеза композиционных материалов «медь – карбид хрома» [6–8].

Однако перспективным представляется и процесс получения дисперсных упрочняющих частиц непосредственно в металлическом расплаве. В литературе имеется некоторое количество информации о работах в этом направлении для различных систем на основе цветных металлов [9–16]. Для системы Cu–Cr–C о возможности синтеза карбидов хрома in situ указывается в работах [14–16]. В работе [14] были получены данные о смачиваемости карбида хрома Cr3C2 медным расплавом. Согласно этим исследованиям при 1100 °С краевой угол смачивания карбида хрома Cr3C2 жидкой медью составляет 45°, а при дальнейшем повышении температуры происходит его плавное уменьшение, что свидетельствует о достаточно хорошей смачиваемости и, следовательно, о потенциальной бездефектности в структуре литых композитов «медь – карбид хрома». В работе [15] в медной матрице были получены частицы карбидов хрома размерами не более 1 мкм. Синтез материалов системы Cu–Cr–C в работе [15] проводился методом открытой плавки, однако при введении хрома и графита непосредственно в медный расплав возникали сопряженные с используемой тех- нологией открытой плавки проблемы насыщения металлического расплава кислородом и окисления образующихся карбидов. Авторы работы [16] использовали для получения композиционных материалов оригинальную установку, в которой пропитывали смесь порошков хрома и графита расплавом меди или пропитывали порошок графита расплавом Cu–Cr при низкочастотной продольной вибрации графитового тигля. В этой работе было определено влияние параметров данного метода получения материалов на фазовый состав образующихся включений. Согласно исследованиям [16] преобладающими включениями в экспериментальных образцах системы Cu–Cr–C являлись частицы карбидов хрома, однако в некоторых образцах было обнаружено наличие свободного графита и выделений хрома. Также было определено влияние термообработки и воздействия низкочастотных колебаний на размер и распределение упрочняющих частиц.

Следует отметить, что ни в одной из перечисленных выше работ не приводится фазовая диаграмма системы Cu–Cr–C. Взаимодействия, происходящие в условиях существования металлического расплава, в данной системе изучены не достаточно и требуют дальнейших исследований.

Целью настоящей работы является построение поверхности ликвидуса фазовой диаграммы системы Cu–Cr–C, а также экспериментальное изучение процесса образования частиц карбида хрома из компонентов расплава исследуемой системы.

Для моделирования фазовой диаграммы тройной системы Cu–Cr–C необходимо проанализировать сведения о диаграммах бинарных систем Cu–C, Cu–Cr, Cr–C [17–20] в интересующем нас интервале температур 1100– 1500 °С.

Углерод обладает ограниченной растворимостью как в твердой, так и в жидкой меди [17, 18]. Растворимость углерода в жидкой меди составляет для температуры 1100 °С всего лишь величину порядка 10–5 мас. %, а для температуры 1500 °С не превышает 10–3 мас. %.

Согласно фазовой диаграмме системы Cu–Cr [19] хром обладает ограниченной растворимостью в металлическом расплаве на основе меди: для температуры 1100 °С растворимость хрома в жидкой меди составляет порядка 2 мас. %; для температуры 1300 °С – не более 7 мас. %; для температуры 1500 °С – порядка 20 мас. %. Следует отметить, что растворимость хрома в твердой меди очень мала и не превышает 0,02 мас. %, поэтому сплавы системы Cu–Cr относятся к дисперсионно-твердеющим.

Сведения о системе Cr–C обобщены в работе [20], согласно этим данным в системе имеются три нестехиометрических карбида: Cr 23 C 6 (характер плавления – инконгруэнтный, температура плавления составляет 1576 °С); Cr 7 C 3 (характер плавления – конгруэнтный, температура плавления составляет 1766 °С); Cr3C2 (характер плавления – инконгруэнтный, температура плавления составляет 1811 °С).

Для моделирования фазовых равновесий в системе Cu–Cr–C использовался программный пакет FactSage версия 7.0 (база данных SGTE2011, обновлённая в 2013 г.). В процессе термодинамических расчётов принималось, что общее давление в системе составляет 100 000 Па.

Предварительное моделирование фазовых диаграмм двойных систем показало достаточно хорошее совпадение с литературными данными [17–20], что даёт основания рассчитывать на адекватность моделирования, проводимого для трёхкомпонентной системы.

Фазовая диаграмма (поверхность ликвидуса) тройной системы Cu–Cr–C рассчитывалась с использованием тех же термодинамических характеристик, которые применялись для расчёта диаграмм бинарных систем. Моделирование проводилось для интервала температур 1100–1500 °С. За основную жидкую фазу при расчёте поверхности ликвидус принимался медный расплав.

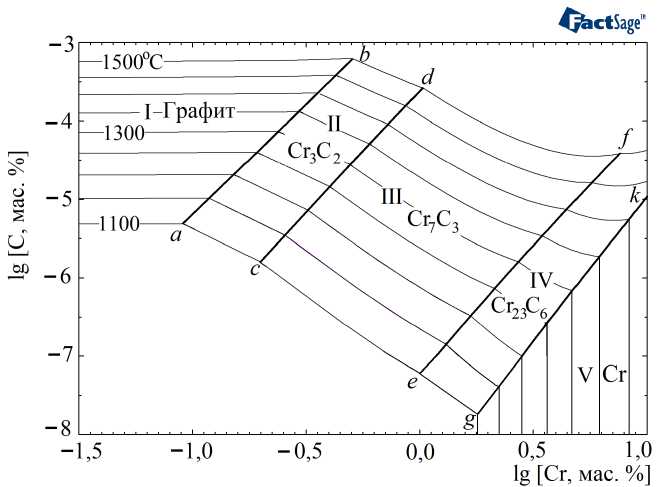

Результаты моделирования участка поверхности ликвидуса фазовой диаграммы системы Cu–Cr–C приведены на рис. 1. На осях координат отложены десятичные логарифмы концентраций (в мас. %) хрома и углерода, растворенных в медном расплаве. На диаграмме определены границы областей термодинамической стабильности фаз, присутствующих в системе: область I отвечает равновесию расплава на основе меди с графитом; область II – с карбидом хрома Cr 3 C 2 ; область III – с карбидом хрома Cr 7 C 3 ; область IV – с карбидом хрома Cr 23 C 6 ; область V – с твердым раствором на основе хрома. Линия a–b соответствует тройному равновесию «расплав на основе меди – графит – карбид Cr 3 C 2 »; линия c–d – «расплав на основе меди – карбид Cr 3 C 2 – карбид Cr 7 C 3 »; линия e–f – «расплав на

Рис. 1. Результаты моделирования участка поверхности ликвидуса фазовой диаграммы системы Cu–Cr–C для интервала температур 1100–1500 °С

Составы экспериментальных образцови результаты измерения микротвердости HV

|

№ п/п |

Cr, мас. % |

Cu, мас. % |

HV (литое состояние) |

|

|

Центр образца (без частиц карбидов) |

Верх образца (в зоне контакта расплава с графитом): «карбидные поля» |

|||

|

1 |

0,50 |

Остальное |

108 |

139 |

|

108 |

137 |

|||

|

105 |

143 |

|||

|

2 |

1,80 |

Остальное |

125 |

174 |

|

139 |

186 |

|||

|

130 |

173 |

|||

основе меди – карбид Cr 7 C 3 –карбид Cr 23 C 6 »; линия g–k – «расплав на основе меди – карбид Cr 23 C 6 –Cr тв.р ».

Составы экспериментальных образцов приведены в таблице. Для синтеза экспериментальных образцов использовали электролитическую медь (чистота 99,99 %), электролитический хром (чистота 99,99 %) и порошок графита с размером частиц порядка 300 мкм. Необходимые количества меди и хрома сплавляли в алундовом тигле при температуре (1400 ± 20) °С, затем на зеркало металла высыпали графитовый порошок. После этого образец выдерживали при температуре (1400 ± 20) °С в течение 10 мин в восстановительной атмосфере. Охлаждение проводили на воздухе.

Достоинством использованной методики по сравнению с методикой, описанной в работе [15], является то, что графит при проведе- нии плавки одновременно выполняет несколько функций. Он выступает и как легирующий элемент, растворяясь в медном расплаве при высоких температурах и реагируя с хромом, и как покров, предотвращающий расплав на основе меди от окисления.

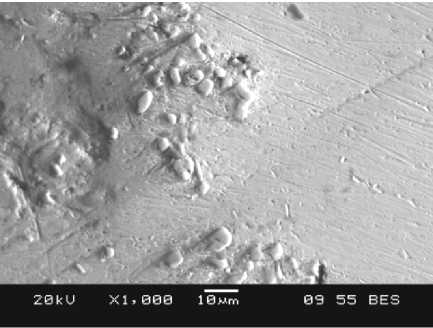

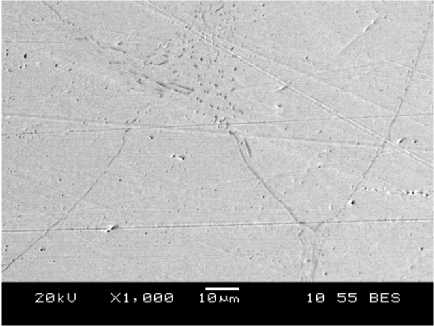

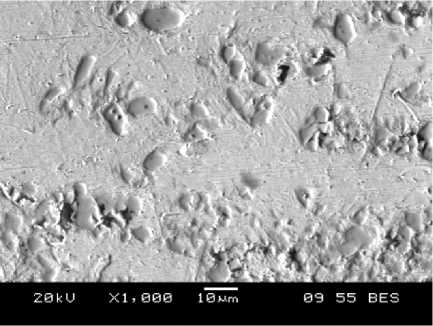

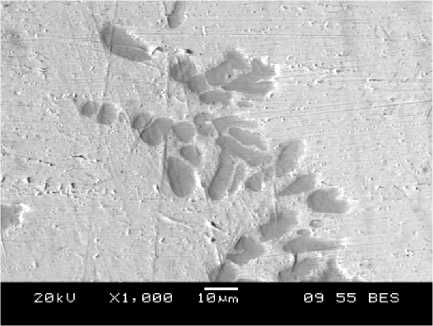

После выплавки экспериментальные образцы разрезались вдоль выбранной оси и поверхности разреза полировались для исследования на растровом электронном микроскопе JEOL JSM-6460LV, оснащенном энергодисперсионным спектрометром фирмы «Oxford Instruments» для проведения качественного и количественного микрорентгеноспектрального анализа (МРСА). Структура экспериментальных образцов приведена на рис. 2.

Строение верхней части (в зоне контакта расплава с графитом) и центральной части образцов значительно различаются. Согласно данным МРСА в верхней части слитков на-

а)

б)

в)

Рис. 2. Структура экспериментальных образцов: а – верхняя часть образца № 1 (место контакта расплава с графитом); б – центральная часть образца № 1; в – верхняя часть образца № 2 (место контакта расплава с графитом); г – центральная часть образца № 2

г)

блюдаются вы д е л е н и я к арб и д ов хрома , о б р азу ю щих « ка рб и д н ые п ол я », а в ц е н тре с ли тков м о жн о н аблюд а ть в ыд е ле н и я тв е рд о го раствора на основе хрома.

Для об ра зц а № 1 зон а «к а рб и д н ых п ол е й » и м еет пр о т яженност ь п о ря д ка 4 6 0–600 мкм от ве р х не г о к р ая о б раз ц а , д алее час т ицы к арбидов хро м а не встр еча ют ся. С оо т ношени е хром а к уг лер оду в карб идн ы х в ключ ениях, со г л а сно М РСА , в арь и р ует ся и со ставл яет Cr/C = 1,447÷1,729, чт о соответс тву е т к арб и д у хрома Cr 3 C 2 . Р аз ме ры ч а с ти ц ка рб и дов , сог ла с н о ре зу льта та м и с с л е д ов а н и я н а ра с тр ов ом э л е к трон ном ми к ро ск оп е , не п ре вы ш аю т 10 мкм.

Дл я о бр аз ца № 2 з о на « кар бидны х п о л ей » им еет пр о тя ж енно ст ь по ря дка 4 8 0–760 мкм от верхнего кр ая о бр аз ца, дал ее (т ак ж е ка к и в о бр аз це № 1 ) карбиды хр о м а не вс т р еч ают ся . Со о т но шение х р о м а к уг лер о ду во включ ени я х составляет Cr/C = 2 ,5 2 8 ÷ 2 ,8 3 8 , что соответствует карбиду хрома Cr 7 C 3 . Раз м ер упр о ч н яю- 16

щих частиц в основном составляет 5–10 мкм, однако отдельные частицы могут достигать размеров до 15 мкм.

В структуре экспериментальных образцов можно наблюдать хорошее сцепление (без видимых дефектов и пор) частиц карбидов хрома с медной матрицей, что совпадает с результатами исследования [14].

Также на шлифах экспериментальных образцов проводились измерения микротвердости по Виккерсу HV микротвердомером FUTURE-TECH FM-800 с программным обеспечением Thixomet PRO при нагрузке 100 г не менее чем в трех местах для каждого выбранного участка каждого образца. Результаты измерения представлены в таблице. Значения микротвердости, полученные в «карбидных полях», сопоставимы со значениями, полученными авторами работ [15, 16]. Достаточно высокие показатели HV , полученные в центре образцов (без карбидов), можно объяснить выделениями хрома (см. рис. 2).

Выводы

Проведены теоретическое и экспериментальное исследования взаимодействия медно-хромового расплава с графитом. С применением программного пакета FactSage проведено моделирование поверхности ликвидуса медного угла фазовой диаграммы системы Cu–Cr–C. Установлено, что в интервале температур 1100–1500 °С в медном углу фазовой диаграммы системы Cu–Cr–C, начиная с концентраций хрома в расплаве порядка 0,1 мас. % при 1100 °С, могут образовываться карбидные включения. При проведении экспериментального исследования установлено, что частицы карбидов хрома образуются при выдержке металлического расплава в контакте с графитом. Структура экспериментальных образцов указывает на хорошее (без дефектов) сцепление с медной матрицей образующихся частиц карбидов хрома. Дисперсные частицы формируют «карбидные поля» с повышенной твердостью по сравнению с основным металлом. Такие участки сосредоточены вблизи от поверхности контакта металлического расплава с графитом. Результаты работы могут представлять интерес для анализа процесса выплавки бронз, содержащих хром, так как данный процесс проводится с использованием углеродсодержащих компонентов. Также результаты работы могут быть полезны для создания технологии получения металломатричных композиционных материалов на основе меди.

Работа осуществлена при финансовой поддержке РФФИ, грант № 16-08-00133 а.

Список литературы Изучение процесса образования карбидов хрома из компонентов расплава системы Cu-Cr-C

- Осинцев, О.Е. Медь и медные сплавы. Отечественные и зарубежные марки: справ./О.Е. Осинцев, В.Н. Федоров. -М.: Машиностроение, 2004. -336 с.

- On the use of alloying elements for Cu interconnect applications/K. Barmak, C. Cabral Jr., K.P. Rodbell, J.M.E. Harper//Journal of Vacuum Science & Technology B. -2006. -Vol. 24. -no. 6. -P. 2485-2498 DOI: 10.1116/1.2357744

- Watanabe, Ch. Mechanical properties of Cu-Cr system alloys with and without Zr and Ag/Ch. Watanabe, R. Monzen, K. Tazaki//Journal of Materials Science. -2008. -Vol. 43, no. 3. -P. 813-819 DOI: 10.1007/s10853-007-2159-8

- Nanostructured Cu-Cr alloy with high strength and electrical conductivity/R.K. Islamgaliev, K.M. Nesterov, J. Bourgon et al.//Journal of Applied Physics. -2014. -Vol. 115. -P. 194301-194301-4 DOI: 10.1063/1.4874655

- Производство отливок из сплавов цветных металлов: учеб. для вузов/А.В. Курдюмов, М.В. Пикунов, В.М. Чурсин, Е.Л. Бибиков. -М.: Металлургия, 1986. -416 с.

- Ерёмина, М.А. Формирование карбидов хрома в медной матрице при механоактивации в углеродсодержащих средах/М.А. Ерёмина, С.Ф. Ломаева, Е.П. Елсуков//Физика металлов и металловедение. -2013. -Т. 114, № 11. -С. 1007-1013 DOI: 10.7868/S0015323013110041

- Electron microscopy characterization of mechanically alloyed and hot consolidates Cu-Cr3C2 particles/M. Lopez, C. Camurri, V. Vergara, J.A. Jimenez//Revista de Metalurgia (Madrid). -2005. -Vol. 41, no. 4. -P. 308-312 DOI: 10.3989/revmetalm.2005.v41.i4.219

- Влияние способа компактирования на структуру и свойства объемных композитов Cu+Cr3C2/М.А. Ерёмина, С.Ф. Ломаева, С.Н. Паранин и др.//Физика металлов и металловедение. -2016. -Т. 117, № 5. -С. 530-537 DOI: 10.7868/S0015323016050053

- Premkumar, M.K. Synthesis of TiC particulates and their segregation during solidification in In Situ processed Al-TiC composites/M.K. Premkumar, M.G. Chu//Metallurgical Transactions A. -1993. -Vol. 24, no. 10. -P. 2358-2362 DOI: 10.1007/BF02648608

- Effect of melting temperature on microstructure of In Situ TiC/Al composite and formation mechanism of TiC/H.L. Yuan, Z.H. Zhou, Z.H. Wang et al.//Advanced Materials Research. -2014. -Vols. 989-994. -P. 320-324. DOI: 10.4028/www.scientific.net/AMR.989-994.320

- Chrysanthou, A. Production of copper-matrix composites by In Situ processing/A. Chrysanthou, G. Erbaccio//Journal of Materials Science. -1995. -Vol. 30, no. 24. -P. 6339-6344 DOI: 10.1007/BF00369685

- Kennedy, A.R. Microstructure and dispersion of Cu-TiCx master alloys into molten Cu and the relation to contact angle data/A.R. Kennedy, M. Brown, O. Menekse//Journal of Materials Science. -2005. -Vol. 40, no. 9. -P. 2449-2452 DOI: 10.1007/s10853-005-1973-0

- Samoilova, O.V. Formation of titanium carbide particles from Cu-Ti-C metal melt/O.V. Samoilova, E.A. Trofimov, V.I. Geraskin//Indian Journal of Science and Technology. -2016. -Vol. 9, no. 36. -P. 56-61 DOI: 10.17485/ijst/2016/v9i36/102029

- Бабкин, В.Г. Литые металломатричные композиционные материалы электротехнического назначения/В.Г. Бабкин, Н.А. Терентьев, А.И. Перфильева//Журнал Сибирского федерального университета. Серия «Техника и технологии». -2014. -Т. 7, № 4. -С. 416-423.

- Бабкин, В.Г. Влияние кислорода на механические свойства меди и медематричных композитов, упрочненных синтезированными в расплаве карбидами хрома/В.Г. Бабкин, А.И. Трунова, А.И. Черепанов//Металлы. -2016. -№ 3. -С. 25-30.

- Синтез литых графитсодержащих композитов Cu-Cr-C/Л.Е. Бодрова, Э.А. Пастухов, Э.Ю. Гойда, Л.А. Овчинникова//Металлы. -2017. -№ 1. -С. 78-84.

- Oden, L.L. Cu-C and Al-Cu-C phase diagrams and thermodynamic properties of C in the alloys from 1550 °С to 2300 °С/L.L. Oden, N.A. Gokcen//Metallurgical Transactions B. -1992. -Vol. 23, no. 4. -P. 453-458 DOI: 10.1007/BF02649664

- Okamoto, H. Supplemental literature review of binary phase diagrams: Ag-Cl, Br-Pb, Br-Zn, C-Cu, Ce-Zr, Cl-Zn, Fe-Lu, Fe-Tm, Ga-V, Nd-Ti, Nd-Zr, and Si-Ta/H. Okamoto//Journal of Phase Equilibria and Diffusion. -2016. -Vol. 37, no. 2. -P. 246-257 DOI: 10.1007/s11669-015-0433-z

- Chakrabarti, D.J. The Cr-Cu (chromium -copper) system/D.J. Chakrabarti, D.E. Laughlin//Bulletin of Alloy Phase Diagrams. -1984. -Vol. 5. -no. 1. -P. 59-68.

- Venkatraman, M. The C-Cr (carbon -chromium) system/M. Venkatraman, J.P. Neumann//Bulletin of Alloy Phase Diagrams. -1990. -Vol. 11, no. 2. -P. 152-159.