Изучение трансформации дефектов поверхности при производстве труб в условиях ТПА-80

Автор: Черных Иван Николаевич, Устьянцев Владимир Леонидович, Литвинов Михаил Анатольевич, Кривоногов Игорь Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.19, 2019 года.

Бесплатный доступ

Требования современных российских и зарубежных стандартов ужесточаются в части регламентирования допускаемой глубины дефектов на поверхности готовых труб. Наличие несоответствий портит внешний вид продукции, повышает риск возникновения брака при производстве труб, отнесения труб к категории попутной, снижает конкурентное преимущество трубопрокатных агрегатов с непрерывным раскатным станом - производительность процесса. В то же время требования к качеству поверхности исходных горячедеформированных или непрерывнолитых заготовок допускают наличие дефектов на поверхности, обусловленных производством. В связи с этим необходимо изыскание резервов технологии производства труб, направленных на уменьшение глубины этих дефектов. Режимы горячей прокатки бесшовных труб в отдельных станах ТПА могут способствовать появлению дефектов, но также уменьшению глубины дефектов заготовки. В статье приводятся результаты применения комплексного подхода к изучению процессов трансформации дефектов заготовки при прокатке в станах линии ТПА-80. На основе статистического анализа качества труб определены виды дефектов наружной поверхности труб, характерные для данной технологии. Изучены и уточнены причины возникновения дефектов наружной поверхности вида раковина-вдав, плена трубопрокатная, закат. В зависимости от вида дефекта при производственных испытаниях уточнено место их возникновения в линии ТПА. Изучены механизмы формирования данных дефектов из дефектов исходной заготовки. С привлечением методов компьютерного моделирования исследовано влияние технологических параметров прокатки на изменение геометрических характеристик дефектов различной формы и исходной глубины. Редукционный стан не оказывает существенного влияния на уменьшение глубины дефектов. Наибольшим разнообразием настроечных параметров прокатки в линии ТПА-80 обладают прошивной и непрерывный раскатной станы на плавающей оправке. Предложены формулы для расчёта уменьшения глубины дефектов в процессе прокатки в прошивном и непрерывном раскатном станах. Формулы могут быть применены для расчёта допускаемой глубины дефектов на исходной и промежуточных заготовках.

Прокатка труб, трубопрокатная заготовка, дефекты наружной поверхности, раковинавдав, плена трубопрокатная, закат, трансформация дефектов

Короткий адрес: https://sciup.org/147233930

IDR: 147233930 | УДК: 621.774 | DOI: 10.14529/met190404

Текст научной статьи Изучение трансформации дефектов поверхности при производстве труб в условиях ТПА-80

Бесшовные трубы горячей прокаткой производят из предварительно деформированных и непрерывнолитых заготовок. В зависимости от диаметра, чистоты обработки поверхности допускаемая стандартами глубина дефектов НЛЗ составляет 1,5÷5 мм [1], го-рячедеформированной – от 1,3÷5,8 мм малого диаметра ∅ 145 мм [2] до 6,45÷17,2 мм на заготовках ∅ 430 мм [3].

Качество труб регулируется требования- ми соответствующих стандартов. В новых стандартах устанавливается допустимая глубина дефектов не более 5 % от толщины стенки [4, 5] труб или их наличие не допускается [6]. Наличие дефектов снижает эксплуатационные характеристики труб [7]. Дефектные места должны быть устранены, требуются операции по ремонту труб. Простои при производстве связаны с поиском причины возникновения дефектов в линии ТПА и ее уст- ранением. Кроме того, продукция с дефектами может быть отнесена к категории попутной или к браку. При массовом производстве труб на современных ТПА [8–11] наличие дефектов приводит к снижению производительности процессов.

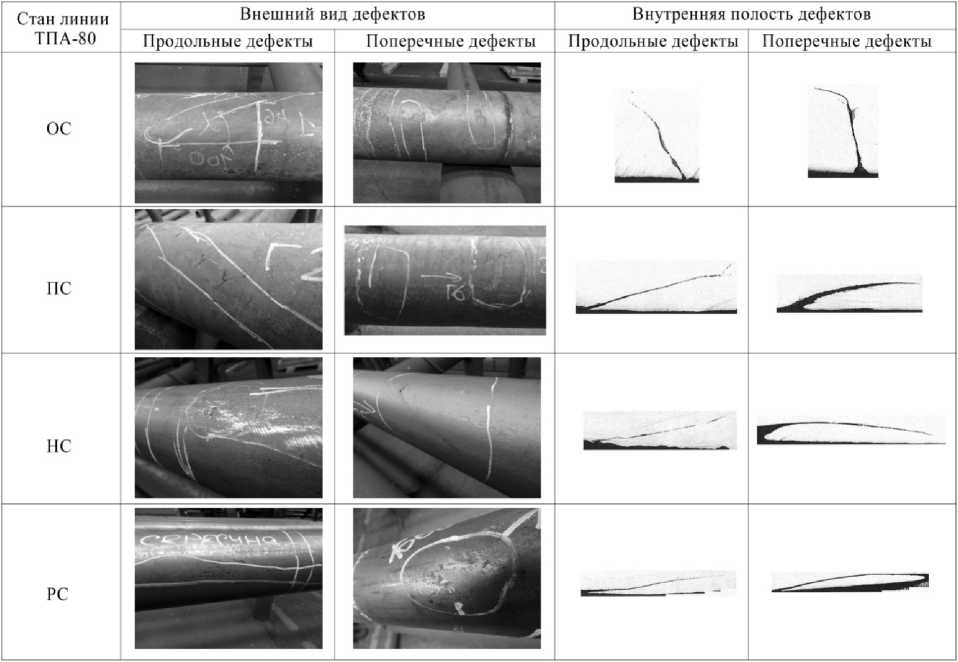

Исследования качества труб, прокатанных на ТПА-80, позволили выявить характерные виды дефектов наружной поверхности труб: раковина-вдав (РВ), плена трубопрокатная (ПТ), закат (ЗН). Оперативно определить вид данных дефектов и причину их появления не всегда возможно: вид заготовки влияет на качество готовых труб; дефекты на готовой трубе имеют совпадающие признаки; при прокатке дефекты трансформируются – изменяется их вид и характеристики; требуется уточнение влияния конкретного стана линии ТПА на трансформацию дефектов.

Фактором, определяющим качество готовой трубы, является качество исходной заготовки [12–15]. Прокатка в отдельных станах линии ТПА может способствовать возникновению дефектов [16–18], с другой стороны, способствовать трансформации дефектов предыдущего передела [12, 19, 20].

Приводимая в литературных источниках информация о дефектах, о влиянии технологии прокатки в отдельных станах линии ТПА на их трансформацию не является исчерпывающей, но также требует конкретизации с учётом состава оборудования и режимов прокатки ТПА.

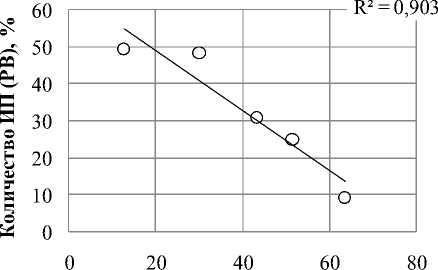

Характеристика дефектов, статистическая обработка данных

Исследование качества поверхности готовых труб ТПА-80 показало, что в большинстве случаев глубина дефектов вида РВ, ПТ, ЗН находится в одном диапазоне значений 0,1÷0,32 мм, отдельные выпады значений достигали 0,96 мм. Дефекты РВ и ПТ располагаются под разными углами к продольной образующей трубы (рис. 1). В ряде случаев в области РВ наблюдались отслоения металла (рис. 1а). Следовательно, дефекты вида ПТ или ЗН глубиной менее 0,32 мм могут трансформироваться к дефекту вида РВ.

Наибольшая зафиксированная длина дефекта вида ПТ (рис. 1г) составила 80 мм. Дефект располагался вдоль продольной образующей трубы. В источниках [8, 10] дефекты вида ПТ и ЗН имеют совпадающие признаки, их длина не регламентируется.

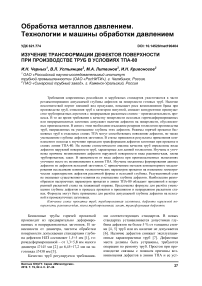

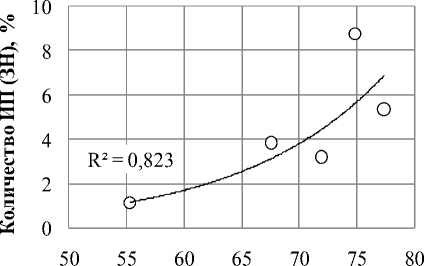

Обжатие толщины стенки в непрерывном оправочном стане (НС) является одной из причин возникновения дефекта вида ЗН [12, 14]. Полученная статистическая закономерность (рис. 2) не противоречит данному утверждению. Однако с ростом обжатия точность аппроксимации данных снижается, что свидетельствует о влиянии прочих факторов на вероятность возникновения ЗН.

Предположительно, прокатка в редукционном стане (РС) (см. рис. 2) может способствовать уменьшению глубины залегания дефектов РВ и ПТ, влиять на количественное соотношение данных дефектов.

а) б)

в)

г)

Рис. 1. Внешний вид дефектов (масштаб изображений не соблюден): а – РВ с отслоением металла; б – РВ; в – ПТ с углом соединения ≈ 17°; г – ПТ длиной 80 мм вдоль образующей

Обжатие толщины стенки в НС, %

Рис. 2. Изменение количества ИП от технологических факторов прокатки

Степень редуцирования в РС, %

Исследование трансформации дефектов в производственных условиях

С целью изучения трансформации РВ, ПТ, ЗН из дефектов заготовки в производственных условиях воспользовались методикой исследования [19, 20]. На поверхность заготовки наносились точечные, продольные и поперечные дефекты. Заготовки ∅156 мм прокатывались по режимам производства труб ∅73×5,5 мм в линии ТПА-80, выводились с линии прокатки после каждого стана – осуществлялся осмотр и металлографические исследования (рис. 3). Точечные дефекты исчезали с поверхности заготовки уже при прокатке в обжимном стане.

Форма внутренней полости дефектов сформировалась при прокатке в ОС. В дальнейшем полость приобретала пологое расположение, полость поперечных дефектов развивалась в сторону наружной поверхности раската с отрывом от поверхности при редуцировании. На всех этапах производства

Рис. 3. Внешний вид и форма внутренней полости дефектов по линии ТПА-80: ОС – обжимной; ПС – прошивной; НС – непрерывный; РС – редукционный стан

Линия ТПА-80

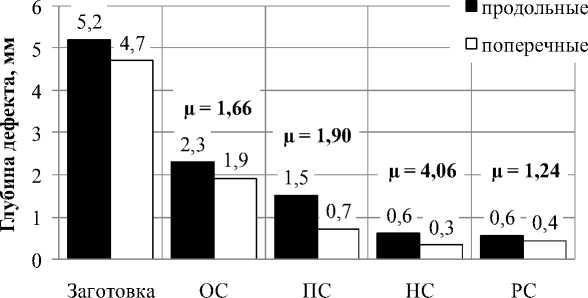

Рис. 4. Глубина дефектов после раскатки в линии ТПА-80

вокруг полости дефектов наблюдалось обезуглероживание, в полости дефектов обнаруживалась окалина и мелкие диффузионные окислы.

В станах винтовой прокатки ОС и ПС линии ТПА-80 реализуется разнонаправленное вращение заготовки. Продольные дефекты (см. рис. 3) скручивались против направления вращения заготовки с образованием видимых отслоений металла при прокатке в ПС. При раскатке в НС стенки полости сжимались, угол дефектов уменьшался с 27,5 до 11° – дефект приобрел признаки вида ЗН [12, 14]. После прокатки в РС угол дефектов не изменился.

Характер расположения поперечных дефектов при винтовой прокатке сохранялся, видимые невооруженным взглядом отслоения металла отсутствовали. При продольной раскатке в НС (см. рис. 3) дефекты приобретали С-образную форму выпуклостью против хода прокатки. По всей видимой части дефекта образовались мелкие разнонаправленные отслоения, соединённые с основным металлом одной стороной. Вследствие характера развития внутренней полости при редуцировании происходил отрыв данных отслоений от поверхности основного металла.

На готовой трубе все дефекты были классифицированы к виду ПТ и РВ. Прокатка в РС повлияла на количественное соотношение дефектов.

Глубина дефектов на готовой трубе составляла 0,4÷0,6 мм – соответствовала глубине дефектов вида ЗН, РВ и ПТ, фиксируемой при производстве труб в линии ТПА-80 (рис. 4). Глубина поперечных дефектов уменьшалась интенсивнее, что сообразуется с результатами [19].

С учётом коэффициента вытяжки глубина дефектов интенсивнее уменьшалась в процессе винтовой прокатки. Глубина дефектов при прокатке в РС практически не изменялась.

Компьютерное моделирование трансформации дефектов

Ряд работ показывает, что компьютерное моделирование применимо для анализа изменения геометрических характеристик дефектов [21, 22]. В нашем случае исследования проводились с использованием продукта QFORM 2D/3D×64, предоставленного фирмой ООО «КвантоФорм».

В работе [19] на основании практических исследований и статистической обработки отмечается, что данные об изменении глубины дефектов относятся к одной совокупности. Кроме того, результаты [19] позволяют предположить, что глубина дефектов заготовки одного вида в зависимости от фактического значения в процентном отношении уменьшается одинаково. Следовательно, полученные результаты промышленных исследований могут быть адаптированы для всего сортаментного ряда труб. Однако интенсивность уменьшения дефектов может зависеть от комбинации технологических параметров в отдельных станах линии ТПА.

Толщина стенки готовых труб в линии ТПА-80 определяется соотношением деформаций в прошивном и непрерывном раскатном станах.

Толщина стенки гильзы определяется диаметром оправки dПС и положением стержня L ПС . При компьютерном моделировании величина d ПС равнялась 80, 86, 84 мм, соответственно величине dПС выбирали значение LПС.

Прочие параметры моделей были идентичны. Для каждого вида дефекта изменение его глубины соответствовало линейной зависимости вида y = ax + b, в которой значение аргумента определялось комбинацией

-

x = kidnc + k2Lnc,

где k1 и k2 – коэффициенты, влияющие на точность аппроксимации.

Толщина стенки при прокатке в НС формируется за счёт подбора диаметра оправки.

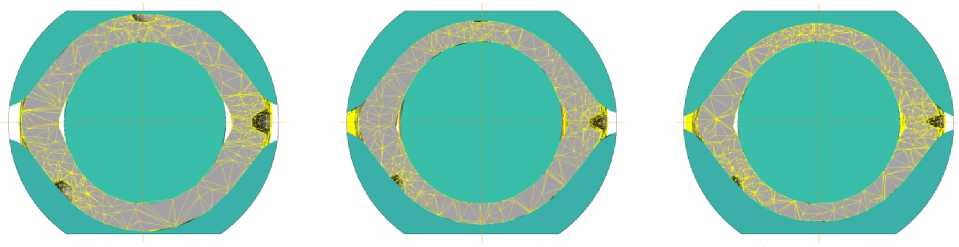

Исследования проводили моделированием в одной клети с одинаковой формой калибра и диаметром оправки ∅ 81 мм. Варьирование осуществляли величиной коэффициента вытяжки за счёт сведения и разведения валков. На поверхность гильзы дополнительно были нанесены точечные дефекты глубиной 6, 8 и 10 мм, имитирующие дефект вида РВ. Расположение дефектов в поперечном сечении раската при моделировании показано на рис. 5.

В качестве исследуемых факторов для анализа прокатки в НС были выбраны: коэффициент вытяжки; геометрический фактор – отношение высоты калибра к диаметру оп-н равки -; фактор неравномерности и истории деформирования – отношение деформации в вершине к деформации в промежуточной зоне калибра δF. Значение аргумента определялось по формуле

x = к1ц + к2 - + к3 • 5F.

Значения коэффициентов a, b, k 1 ÷k 3 в уравнениях подобраны таким образом (табл. 1), чтобы критерий аппроксимации R2 = 1.

Таким образом, при компьютерном моделировании определено, что анализ уменьшения глубины дефектов при прокатке в отдельных станах линии ТПА можно вести, опираясь на фактические значения технологических параметров процессов.

Анализ полученных зависимостей показал, что интенсивность уменьшения глубины при прошивке зависит от комбинации параметров d ПС и L ПС , характера расположения дефекта. В зависимости от модели ПС глубина дефектов уменьшалась в пределах 70,33÷93,08 %: продольных – 70,33÷93,08 %; наклонённых – 70,92÷83,86 %; поперечных – 84,51÷89,05 %.

Уменьшение глубины дефектов в НС зависит от зоны прокатки в калибре, вида дефектов, исходной глубины. Изменение средней глубины одинаковых дефектов зависит от факторов вытяжки, настроечных параметров отдельной клети и неравномерности деформации в калибре. Кроме этого, подтверждено

µ = 1,4

µ = 1,6

µ = 1,8

Рис. 5. Трансформация точечных дефектов глубиной 10 мм в клети НС

Таблица 1

Значения коэффициентов в уравнении при расчёте уменьшения глубины

|

Вид дефекта |

Значения коэффициентов |

||||||

|

Прошивной стан |

Непрерывный стан |

||||||

|

a |

b |

k 1 |

k 2 |

k 1 |

k 2 |

k 3 |

|

|

Продольные |

-0,817 |

432,5 |

1 |

0,2 |

0 |

1 |

0,08 |

|

Наклонённые |

0,292 |

48,77 |

0 |

1 |

0,5 |

1 |

1 |

|

Поперечные |

0,163 |

16,64 |

1 |

0,2 |

0,21 |

1 |

0,19 |

|

Точечные |

не исследовались |

0,05 |

1 |

0,03 |

|||

Таблица 2

Геометрические характеристики дефектов при моделировании прокатки в НС

|

Вид дефектов |

Продольные |

Наклонённые |

Поперечные |

||||||||||

|

Номер клети |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

|

Глубина, мм |

ВР |

1,81 |

1,28 |

1,15 |

0,88 |

2,02 |

0,92 |

1,61 |

0,56 |

0,09 |

0,20 |

0,09 |

0,28 |

|

ПЗ |

2,51 |

1,37 |

1,20 |

0,98 |

3,48 |

1,66 |

1,76 |

1,11 |

1,80 |

0,17 |

0,34 |

0,30 |

|

|

ВП |

3,68 |

1,57 |

1,12 |

1,10 |

3,60 |

1,83 |

1,04 |

1,61 |

5,45 |

0,11 |

0,68 |

0,11 |

|

|

средняя |

2,67 |

1,41 |

1,16 |

0,99 |

3,03 |

1,47 |

1,47 |

1,09 |

2,45 |

0,16 |

0,37 |

0,23 |

|

|

Вид деф |

ектов |

Средняя глубина, мм |

Угол наклона, г |

рад |

ВР - вершина калибра; ПЗ - промежуточная зона; ВП - выпуск калибра |

||||||||

|

Точечные |

1,38 |

0,53 |

0,37 |

0,29 |

— |

— |

— |

— |

|||||

|

Наклоненные |

— |

— |

— |

— |

29,59 |

23,85 |

20,60 |

15,21 |

|||||

Таблица 3

Глубина дефектов при моделировании прокатки в РС

|

Вид дефектов |

Номер клети РС |

Исходная глубина |

Суммарное увеличение |

Максимальное увеличение |

Максимальное уменьшение |

|||

|

1 |

2 |

3 |

4 |

|||||

|

Продольные |

1,46 |

1,52 |

1,47 |

1,50 |

1,37 |

0,13 |

0,09 |

0,05 |

|

Наклонённые |

1,46 |

1,39 |

1,46 |

1,41 |

1,37 |

0,05 |

0,09 |

0,07 |

|

Поперечные |

1,54 |

1,56 |

1,54 |

1,48 |

1,39 |

0,09 |

0,16 |

0,06 |

|

Точечные |

1,33 |

1,39 |

1,37 |

1,42 |

1,33 |

0,10 |

0,05 |

0,02 |

[19], что при одинаковом коэффициенте вытяжки глубина дефектов в процентном отношении изменяется одинаково независимо от их исходной глубины. Глубина точечных дефектов уменьшилась на 33,75; 53,75 и 63,75 % при коэффициенте вытяжки, равном 1,4; 1,6 и 1,8 (см. рис. 5) соответственно.

Станы продольной прокатки НС и РС линии ТПА-80 многоклетевые. Процесс раскатки труб в отдельных клетях данных станов характеризуется собственным коэффициентом вытяжки, геометрическими параметрами калибровки валков. Более того, для каждой последующей клети неравномерность деформации будет зависеть от формы раската на входе в калибр. Далее (табл. 2 и 3) представлены результаты компьютерного моделирования для 4 клетей непрерывного раскатного и редукционного станов.

При одинаковом исходном значении уменьшение глубины дефектов (см. табл. 2) при прокатке в НС зависело от зоны калибров, вида и характера расположения дефекта. Наименее интенсивно уменьшалась глубина продольных и наклонённых дефектов, что соответствует результатам промышленных исследований. Угол наклонённых дефектов уменьшился суммарно на 29,8°, при этом угол продольных дефектов не изменился.

Глубина поперечных дефектов в зоне выпуска калибров увеличивалась.

Расчёт по предложенной формуле с учё- том коэффициентов (см. табл. 1) показал высокую сходимость результатов моделирования процесса прокатки в 1-й и 4-х клетях НС. Критерий R2 равнялся 1; 1 и 0,942 при расчёте уменьшения средней глубины точечных, продольных и наклонённых дефектов соответственно. Расчёт изменения глубины поперечных дефектов и более точный расчёт для прочих дефектов следует вести для каждой зоны калибра отдельно.

Изменения внешнего вида, угла наклона дефектов при моделировании процесса прокатки в РС не были зафиксированы. Увеличение глубины дефектов, возможно, зависит от количества клетей РС (см. табл. 3): максимальное суммарное увеличение составило 0,13 мм; максимальное разовое увеличение не превысило 0,16 мм.

Полученные результаты для процессов продольной прокатки в НС и РС соотносятся с результатами производственных испытаний.

Выводы

-

1. Применён комплексный подход к исследованию трансформации дефектов при прокатке труб в линии ТПА-80.

-

2. Изучен механизм трансформации дефектов в станах линии ТПА-80.

-

3. С учётом конкретного состава оборудования уточнены причины и место возникновения дефектов наружной поверхности в линии ТПА-80:

– дефекты поверхности заготовки переходят на поверхность готовых труб;

– дефекты вида ПТ возникают при винтовой прокатке заготовок, в том числе трансформируются из дефектов заготовки;

– дефекты вида закат возникают в НС по причине повышенных обжатий толщины стенки, а также могут трансформироваться из дефектов заготовки;

– дефекты вида РВ трансформируются из дефектов вида ПТ или ЗН малой глубины при редуцировании. Дефекты вида РВ могут образовываться в чистовых проходах раскатного стана и в клетях редукционного стана по причинам налипания металла, износа валков, вдавливания окалины и другим.

-

4. Прокатка в РС не оказывает существенного влияния на изменение геометрических характеристик дефектов, однако механически влияет на количественное соотношение дефектов вида ПН и РВ.

-

5. Уменьшение глубины дефектов зависит от комбинации технологических параметров прокатки в прошивном и непрерывном раскатном станах. Получены соответствующие зависимости, позволяющие алгоритмизировать расчёт и регламентировать допускаемую глубину дефектов на исходной заготовке, заготовке перед прошивным станом, гильзе перед непрерывным станом, а также в отдельной клети непрерывного стана.

Список литературы Изучение трансформации дефектов поверхности при производстве труб в условиях ТПА-80

- СТО ТМК 56601056-0008-2006. Заготовка трубная непрерывнолитая круглого сечения для изготовления бесшовных труб. Технические условия. Стандарт организации. - Введ. 2018-08-20. - Челябинск: ОАО "РосНИТИ", 2018. - 29 с.

- ТУ 0913-180-00186269-2016. Заготовка трубная из нелегированной и легированной стали. Технические условия. - Введ. 2016-05-31. - Нижний Тагил: ОАО "ЕВРАЗ НТМК", 2016. - 21 с.

- ТУ 14-104-183-99. Заготовка трубная катаная из легированной стали для насосно-компрессорных и обсадных труб с увеличенным ресурсом эксплуатации. Технические условия. - Введ. 1999-10-01. - Новотроицк: ОАО "НОСТА" (ОХМК), 1999. - 6 с.

- DIN EN 10216-1:2004. Nahtlose Stahlrohre für Druckbeanspruchungen. Technische Lieferbedingungen. - Введ. 2004-07-01. - Normenausschusses Eisen und Stahl (FES), 2004. - 30 S. DOI: 10.31030/2401587

- ASME SA-106/SA-106-M-2017. Specification for seamless carbon steel pipe for high-temperature service. - Введ. 2017-06-30. - ASTM International, 2017. - 12 p.