Изучение влияния концентрации дисперсных частиц на величину временного сопротивления разрушению центробежно-литых стальных заготовок

Автор: Аникеев Андрей Николаевич, Чуманов Валерий Иванович, Чуманов Илья Валерьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

Изложена методика исследования дисперсно-упрочненных центробежно-литых стальных заготовок для определения величины временного сопротивления разрушению в различных сечениях. Приводятся результаты исследования влияния концентрации дисперсных частиц на величину временного сопротивления разрушению.

Дисперсные частицы, центробежное литье, концентрация дисперсных частиц, величина временного сопротивления разрушению

Короткий адрес: https://sciup.org/147156796

IDR: 147156796 | УДК: 669.177

Текст краткого сообщения Изучение влияния концентрации дисперсных частиц на величину временного сопротивления разрушению центробежно-литых стальных заготовок

Разработка новых видов материалов является важнейшей задачей современной промышленности, поскольку развивающиеся отрасли добычи минерально-сырьевых ресурсов, металлургии, машиностроения, предъявляют все более высокие требования к механическим свойствам металлов [1]. Альтернативой традиционно использующимся металлам могут служить композиционные дисперсно-упрочненные заготовки, полученные методом центробежного литья.

Целью данного исследования является определение влияния концентрации дисперсных частиц карбидов на величину временного сопротивления разрушению центробежно-литых заготовок.

Исследование концентрации дисперсных частиц было проведено на сканирующем электронном микроскопе фирмы «JEOL JSM – 6460 LV» путем прямого подсчёта количества частиц на определенную площадь исследуемого образца при одинаковом увеличении [2]. Результаты исследования представлены в табл. 1.

Для величины временного сопротивления разрушению из различных сечений каждой заготовки было получено по шесть образцов размерами кв. 10x65 мм (10x10x65 мм): 1, 1 - с внешней стороны; 2, 2* – ½ радиуса заготовки; 3, 3* – внутренний край (рис. 1). Дублирование места вырезки образца с одного сечения производилось для опре- деления изменения свойств по высоте заготовки. Образцы клеймятся следующим образом: первая цифра – номер заготовки; вторая цифра – вышеописанный номер места вырезки образца.

Для проведения испытаний на разрыв и определения величины сопротивления разрушению используется разрывная машина типа УТС 110М-5.

Испытания показали, что значимых отличий в величине сопротивления разрушению образцы, вырезанные с одного сечения одной заготовки, не показали. Результаты испытаний представлены в табл. 2.

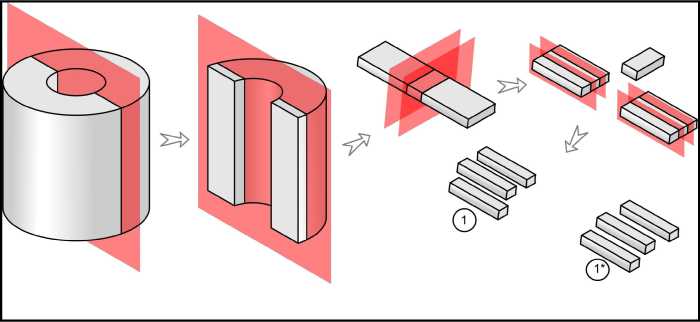

На основании полученных данных была построена диаграмма, отражающая величину сопротивления разрушению полученного материала в различных сечениях (рис. 2).

Исследование показало, что введение дисперсных частиц карбидов существенно повлияло на предел прочности полученного материала, причем в различных сечениях полученных заготовок предел прочности различен. В результате анализа полученных данных выявлено, что даже в заготовках, не имеющих в своем составе дисперсных частиц карбидов, предел прочности по сечению различен. Так, для образцов № 11 и 51 характерно увеличение исследуемого параметра по сравнению с образцами № 12, 13 и 52, 53, что объясняется более мелкой кристаллической структурой, полу-

Таблица 1

Плотность распределения частиц карбида вольфрама по сечению полученных заготовок

|

Номер заготовки |

Кол-во введенной дисперсной фазы WC |

Плотность распределения дисперсных частиц |

||

|

Внешний слой заготовки, шт./мкм2 |

Середина заготовки, шт./мкм2 |

Внутренний слой заготовки, шт./мкм2 |

||

|

1 |

0 |

0 |

0 |

0 |

|

2 |

40 |

0,4 |

0 |

0 |

|

3 |

80 |

0,6 |

0 |

0 |

|

4 |

120 |

2,5 |

0 |

0 |

|

5 |

0 |

0 |

0 |

0 |

|

6 |

120 |

2,8 |

0 |

0 |

|

7 |

240 |

5,1 |

2,6 |

0,5 |

|

8 |

360 |

5,1 |

3,5 |

3,4 |

Таблица 2

Результаты испытаний предела прочности образцов

|

Шифр образца |

Максимальное усилие P max , Н |

Врем. сопр. σB, Н/мм2 |

Шифр образца |

Максимальное усилие P max , Н |

Врем. сопр. σB, Н/мм2 |

|

11 |

4606 |

366,71 |

51 |

4945 |

393,7 |

|

12 |

4238 |

337,4 |

52 |

4313 |

343,3 |

|

13 |

3241 |

258,04 |

53 |

4079 |

324,7 |

|

21 |

5524 |

439,8 |

61 |

6317 |

502,9 |

|

22 |

4322 |

344,1 |

62 |

4402 |

350,4 |

|

23 |

4172 |

332,1 |

63 |

4272 |

340,1 |

|

31 |

5883 |

468,9 |

71 |

8856 |

605,09 |

|

32 |

4441 |

353,5 |

72 |

5987 |

476,6 |

|

33 |

4289 |

341,48 |

73 |

5427 |

432,08 |

|

41 |

6983 |

555,9 |

81 |

8931 |

611,06 |

|

42 |

4711 |

375,07 |

82 |

8247 |

556,6 |

|

43 |

4197 |

333,41 |

83 |

7824 |

522,9 |

Рис. 1. Схема вырезки образцов из полученных заготовок

внешняя сторона

I I середина

I I внутренняя сторона

Рис. 2. Диаграмма предела прочности полученного материала ченной вследствие быстрой кристаллизации в начальные моменты разливки [3].

Наибольшие значения предела прочности наблюдаются в заготовках № 7 и 8, имеющих максимальную концентрацию введенных карбидов. Причем для образцов № 71 и 81 характерны мак- симальные значения предела прочности: 605,09 и 611,06 кгс/мм2 соответственно. В то же время, для образцов № 82 и 83 характерно незначительное уменьшение исследуемого параметра по сравнению с параметром образца № 81 (556,6, 522,9 и 611,06 кгс/мм2 соответственно). Это объясняется

Аникеев А.Н., Чуманов В.И., Чуманов И.В.

Изучение влияния концентрации дисперсных частиц на величину временного сопротивления разрушению… незначительным различием концентраций введенных карбидов по сечению заготовки №8.

Таким образом, можно сделать следующие выводы:

-

1. Определено, что концентрация введенных дисперсных частиц неодинакова в различных сечениях различных заготовок.

-

2. Получены данные, что образцы, вырезанные с разных мест одного сечения каждой заготовки, существенных отличий в величине сопротивления разрушению не имеют.

-

3. Выявлено, что в заготовках, не имеющих дисперсных карбидов, предел прочности различен по сечению заготовок, что объясняется более мелкой кристаллической структурой, полученной в результате быстрой кристаллизации во внешних поверхностных слоях по сравнению с внутренними.

-

4. Наибольшие значения предела прочности наблюдаются в заготовках, имеющих максимальную концентрацию введенных карбидов.

НИР проведена в рамках проекта РФФИ № 12-08-00896, а также поддержана ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009 - 2013 годы (регистрационный номер заявки на участие в конкурсе № 2012-1.1-12-000-2003-7624).

Список литературы Изучение влияния концентрации дисперсных частиц на величину временного сопротивления разрушению центробежно-литых стальных заготовок

- Филлипов, М.А. Износостойкие стали для отливок/М.А. Филлипов, А.А. Филиппенков, Г.Н. Плотников. -М.: Металлургия, 2009. -358 с.

- Упрочнение металлических материалов дисперсными тугоплавкими частицами/А.Н. Аникеев, И.В. Чуманов, В.И. Чуманов//Проблемы черной металлургии и материаловедения. -2010. -№ 1. -С. 24-29.

- О возможности введения твердых тугоплавких частиц при получении трубной заготовки методом центробежного литья/А.Н. Аникеев, И.В. Чуманов, В.И. Чуманов и др.//Вестник ЮУрГУ. Сер. «Металлургия». -2009. -№ 36 (169). -С. 24-27.