Изучение влияния технологических условий изготовления латунных водозапорных устройств на качество готовых изделий

Автор: Левин Дмитрий Олегович, Сулицин Андрей Владимирович, Карева Надежда Титовна, Галимов Дамир Муратович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

В работе исследовано влияние основных операций изготовления латунных шаровых кранов (выплавки, непрерывного литья цилиндрических заготовок, горячей штамповки корпуса детали, механической обработки и последующего поверхностного гальванического никелирования) на качество готового крана. При этом оценивались сплошность материала, т. е. наличие или отсутствие макро- и микротрещин и его твердость. После каждой из названных операций с помощью оптического и сканирующего электронного микроскопов (JEOL JSM 7001F и Carl Zeiss Axio Observer D1m) детально изучена микроструктура и измерена твердость отдельных фаз на микротвердомере Futur Tech FM-800. Установлено, что несплошности материала в литой заготовке по ее поперечному сечению и длине прутка отсутствуют, но отмечаются характерные для литой структуры неоднородности по форме, размеру и количеству основных структурных составляющих, в некоторых местах зафиксированы сплошные цепочки из частиц Pb по межфазным α/β границам. При последующей горячей штамповке полуфабрикатов микротрещины формируются на частицах свинца и неметаллических выделений, образованных элементами-примесями: железом и кремнием. Прочность (твердость) в разных частях штамповки неодинакова из-за разной величины горячего наклепа вследствие различий в степенях деформации и последующей рекристаллизации. В целом твердость деформированной латуни выше литого состояния. В готовом изделии определены зародыши микротрещин, однако технологический этап, когда они формировались, указать определенно нельзя. Они могли быть унаследованы от штамповки или образоваться позднее при обработке резанием в результате действия внутренних напряжений.

Кран, латунь, литье, неоднородность, микротрещина, включения, твердость, наклеп, напряжения, рекристаллизация, механическая обработка, гальваническое никелирование

Короткий адрес: https://sciup.org/147238583

IDR: 147238583 | УДК: 669.3 | DOI: 10.14529/met220303

Текст научной статьи Изучение влияния технологических условий изготовления латунных водозапорных устройств на качество готовых изделий

Шаровые краны – одни из востребованных водозапорных устройств на современном рынке. Спрос на эти изделия растет в условиях жестких санкций. Отечественная промышленность увеличивает их выпуск, одновременно повышая качество своей продукции.

Сплав ЛС59-1 является самым распространенным из медно-цинковых материалов благодаря удачному сочетанию свойств прочности, пластичности и коррозионной стойкости, а также таким технологическим качествам, как деформируемость при высоких температурах. По химическому составу, согласно ГОСТ 15527–70 (Сu – 57,0–60,0 %, Zn – ост., Pb – 0,8–1,4 %, примеси в сумме 0,75 %: Fe – 0,5 %; Sb – 0,01 %; Bi – 0,003 %; P < 0,02 %)

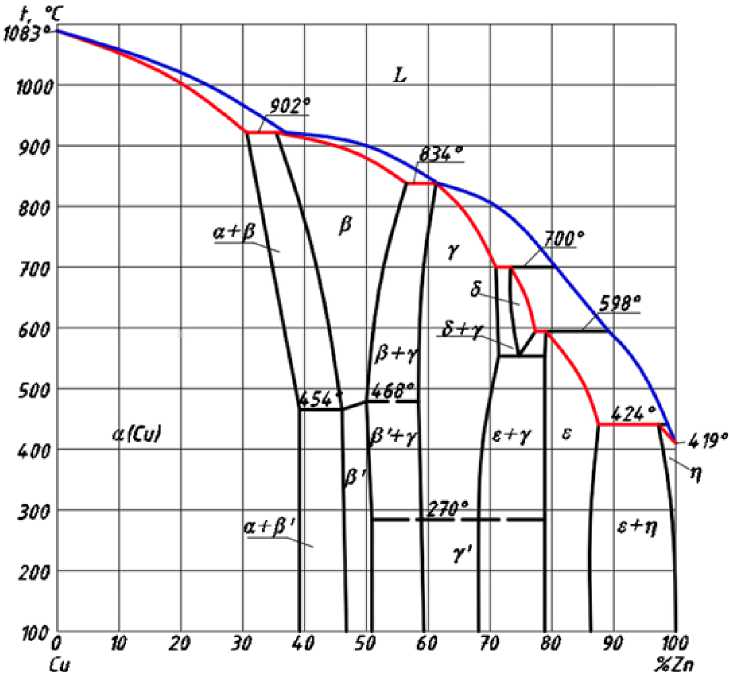

эта латунь относится к двухфазным (α + β)-латуням [1–3]. На двойной диаграмме состояния Cu–Zn со стороны медного угла располагается достаточно обширная область ограниченного α-твердого раствора замещения с кристаллической ОЦК решеткой (рис. 1). Линия сольвуса, ограничивающая область α-твердого раствора, показывает, что ниже 900 °С растворимость цинка в меди существенно снижается, достигая при нормальных температурах ~ 39 %. Эта цифра используется как предельная растворимость. В производственных условиях фазовое равновесие практически не достигается, и максимальная концентрация α-фазы может иметь значения заметно меньшие: 34–35 % [4]. Линия сольвуса перемещается по концентрационной оси, как

Рис. 1. Диаграмма состояния Cu–Zn [2]

Fig. 1. Cu–Zn state diagram [2]

правило, влево, при добавлении третьего элемента; только никель увеличивает растворимость цинка, а железо и свинец практически не растворимы в меди. Гийе установил коэффициенты (Ki) для вычисления «кажущегося» содержания цинка в специальной латуни. Они составляют 10 для Si; 4 – для Al и Sn; 0,9 – Fe; 0,4 – Pb и т. д. [5].

Вторая β-фаза тоже является ограниченным твердым раствором, но c решеткой ОЦК, где растворителем служит электронное соединение CuZn, причем β-фаза при охлаждении ниже 454–468 °С испытывает упорядочение, что приближает ее по механическим свойствам к химическому соединению. В связи с этим ниже температуры упорядочения β'-фаза ухудшает холодную деформируемость двухфазных латуней [6].

Свинец в данной латуни вводится для улучшения обрабатываемости резанием, он также снижает коэффициент трения [3, 4, 6, 7]. Однако, имея низкую температуру плавления, при отсутствии растворимости в меди он может серьезно осложнить осуществление горячей деформации при неудачном распределе- нии в структуре материала (преимущественно по границам α-фазы с образованием легкоплавких скоплений).

Механические свойства в существенной мере определяются структурным состоянием материала, и в том числе величиной сохранившегося наклепа.

Самыми распространенными недостатками латуней являются самопроизвольное растрескивание (так называемая сезонная болезнь) и обесцинкование [8, 9, 10]. Первое проявляется большей частью в межсезонье. Основные причины развития – влажная среда с присутствием аммиака и сернистого газа в сочетании с остаточными внутренними напряжениями, особенно неравномерно распределенными. Второе характерно для латуней с высоким содержанием цинка (например, ЛС59-1), работающих при высоких температурах с быстродвижущимися средами (морская вода). Этот вид коррозии имеет все признаки электрохимической коррозии, когда в результате существенной разницы в химическом составе фаз (α и β) одна из них выступает анодом, а другая – катодом.

Материал и методика исследования

Материалом исследования служила латунь типа ЛС59-1, выплавленная заводом-заказчиком из металлолома в индукционной двухкамерной печи с последующей непрерывной разливкой на цилиндрические стержни диаметром 11 мм.

Изучение структуры и твердости латуни выполнено после каждого из основных этапов изготовления изделия: литья, горячей штамповки и электролитического никелирования корпуса готового шарового крана.

Для этого из соответствующего полуфабриката вырезались образцы для изучения микроструктуры и твердости прежде всего в наиболее уязвимых частях с точки зрения трещинообразования в сравнении с основным телом исследуемого полуфабриката. Схема их разрезки приведена на рис. 2. Операция резки выполнялась тонким абразивным кругом с интенсивным водяным охлаждением во избежание изменения структуры материала.

Далее полученные образцы запрессовывались в пластмассовые таблетки диаметром 25 мм, затем шлифовались, полировались с помощью устройства Buehler Auto Met и подвергались травлению в водном растворе аммиака с добавление 7 % (по массе) CuCl 2 .

Микроструктура изучалась прежде всего с помощью оптического инвертированного металлографического микроскопа Axio Observer D1m с использованием компьютерной программы Thixomet при увеличениях от 100 до 1000 крат. Измерение твердости частиц фаз проведено на микротвердомере Futur Tech FM-800 при нагрузках 25–50 г. Строение и химический состав отдельных фаз были изучены дополнительно с помощью сканирующего микроскопа JSM 7001F (JEOL) с системой химического анализа – энергодисперсионным анализатором Oxford INCA X-max 80, позволяющим осуществлять микрорентгеноспектральный анализ отдельных локальных областей микроструктуры материалов. При этом использовались увеличения до 3000 крат.

a)

b)

c)

Рис. 2. Схема разрезки полуфабрикатов при изготовлении образцов для исследования микроструктуры и твердости: а – литая заготовка; b – штамповка; c – готовый корпус крана

Fig. 2. The scheme of cutting semi-finished products in the manufacture of samples for the study of microstructure and hardness: а – cast billet; b – stamping; c – finished crane body

Количественный фазовый анализ латуни выполнялся рентгеноструктурным методом с помощью рентгеновской съемки на дифрактометре фирмы Rigaku Ultima IV в медном излучении. Используя данные по площадям под кривыми рентгеновских отражений от фаз, имеющихся в сплаве, по методу Ритвель-да рассчитывалось их количественное соотношение [5].

Обсуждение результатовЛитье

При литье, как известно, развивается ликвация, прежде всего внутридендритная [11]. Кроме того, по сечению заготовки и ее длине могут изменяться также форма и размеры кристаллов в зависимости от скорости охлаждения при затвердевании материала, что влияет на характер превращений в сплаве при последующих операциях и на его окончательные свойства [8, 12].

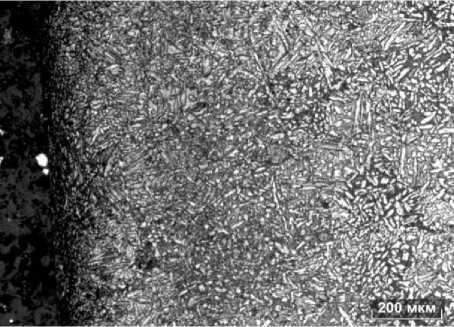

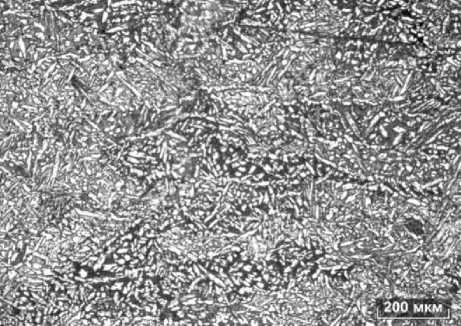

Исходный литой пруток делился на 4 части (рис. 2а), от каждой из которых отрезался небольшой по высоте цилиндр, микрострук- тура одного из образцов (обр. № 1) в поперечном сечении приведена на рис. 3. Светлые большей частью продолговатые кристаллы представляют α-фазу, а более темные кристаллы, расположенные между светлыми, – β-фаза. С краев этого образца структура более дисперсная с преобладанием α-фазы; явно выражено дендритное строение кристаллов с радиальным расположением их главной оси (рис. 3а, c) [6]. По мере перемещения по радиусу к центру образца структура заметно изменяется (рис. 3b): зерна становятся более равноосными, ячейки окаймлены по границам светлой α-фазой, а количество темной β-фазы возрастает. Частицы свинца (округлые и темные) очень редко встречаются и видны, естественно, на фоне только светлых кристаллов α-твердого раствора.

В других образцах, например, № 2 (они расположены дальше по длине прутка), картина в целом повторяется (рис. 4а). Однако в той же центральной части образца № 3 (рис. 4b) проявляется направленность кристаллов, и они вытянуты, что свидетельствует

a)

b)

c)

Рис. 3. Микроструктура литого образца № 1: а - левый край; b - центр; c - правый край. х 100 Fig. 3. Microstructure of cast sample No. 1: а - left edge; b - center; c - right edge. х 100

a)

b)

Рис. 4. Микроструктура центральной части литых образцов: а - № 2; b - № 3. х 100 Fig. 4. Microstructure of the central part of cast samples: a - No. 2; b - No. 3. х 100

об увеличении скорости охлаждения этой части прутка при непрерывной разливке латуни.

В 4-м образце поверхностная зона столбчатых кристаллов наиболее выражена, она распространяется на глубину до 1,5 мм (рис. 5а), а в центральной зоне ячейки, ограниченные светлой фазой, имеют большие размеры по сравнению с обр. № 1 (рис. 5b).

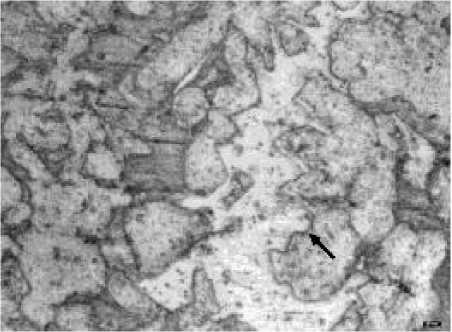

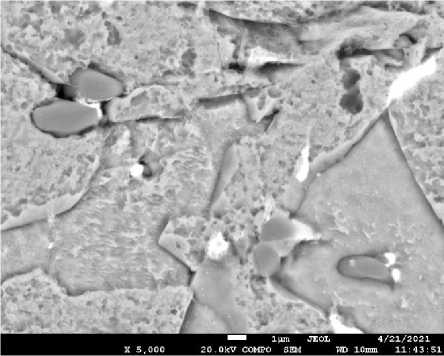

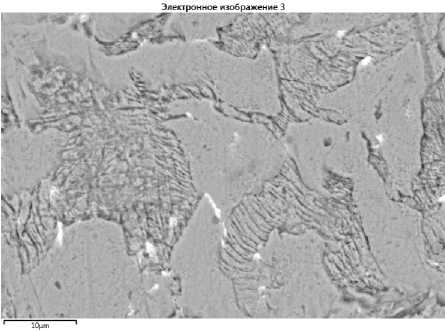

Дополнительные исследования микроструктуры с помощью электронного сканирующего микроскопа позволили расширить представления об особенностях строения структуры изученной латуни после кристаллизации в указанных условиях. По сравнению с рассмотренной выше оптической картиной наблюдаются некоторые изменения. Первое -отсутствует яркое различие в цвете между а- и в-фазами, они обе имеют серые оттенки с разницей больше в контрасте (рис. 6а). Для идентификации фаз это же место было снято в обратных электронных лучах (рис. 6b).

Теперь а-фаза более темная и гладкая, а частицы в-фазы имеют неровную поверхность и распределены между кристаллами а-фазы. Второе - на снимках, полученных с помощью сканирующего микроскопа, ярко выделяются светлые, почти белые, округлой формы частицы Pb (так выглядят при электронно-микроскопическом наблюдении тяжелые металлы, каким является свинец). Как легкоплавкий элемент (его точка плавления 327 °С), к тому же практически не растворяющийся в меди, он кристаллизуется в последнюю очередь, т. е. на границе а-фазы, формирующейся в процессе кристаллизации раньше, или в в-фазе. По этой причине свинец так плохо выявляется при оптической микроскопии.

Количество свинцовых выделений по радиусу литого образца № 1 не одинаково: меньше в центре (рис. 7а), вновь увеличивается к поверхности образца, но по-прежнему они располагаются преимущественно в в-фазе

a)

b)

Рис. 5. Микроструктура литого образца № 4: а - с поверхности, х 50; b - в центре, х 100 Fig. 5. Microstructure of cast sample No. 4: а - from the surface, х 50; b - in the center, х 100

a)

b)

a)

Рис. 7. Микроструктура литого образца №1 в центре (а) и с противоположного края (b) Fig. 7. Microstructure of cast sample No. 1 in the center (a) and from the opposite edge (b)

Рис. 6. Микроструктура литого образца № 1 в режиме вторичных электронов (а) и в режиме детекции обратно-рассеянных электронов (b)

Fig. 6. Microstructure of cast sample No. 1 in the mode of secondary electrons (a) and in the mode of detection of backscattered electrons (b)

b)

и достаточно равномерно по изучаемой площади шлифа (рис. 7b).

Иная картина отмечалась в центре литого образца № 3. Кристаллы а-фазы - достаточно тонко дисперсные, одинаково направленные (рис. 8а). Светлые кристаллы Pb сосредоточены в сплошные цепочки по границе этих кристаллов или вокруг них, но в в-фазе (рис. 8b). Это с точки зрения трещинообразования опасно, особенно для предстоящей горячей штамповки корпуса крана, когда при нагреве до температуры штамповки (730 °С) эти цепочки Pb могут оплавиться, образуя горячие микротрещины.

В образце № 4 наблюдался довольно редкий случай, когда свинец при кристаллизации формировался в удлиненные цепочки, причем и в а-фазе (рис. 9b).

В настоящей работе выполнен также микрорентгеноспектральный анализ, позволивший определить: а) химический состав а- и в-фаз; б) общий состав латуни по площади определенного участка; в) распределение отдельных элементов в микроструктуре в интересующем поле зрения.

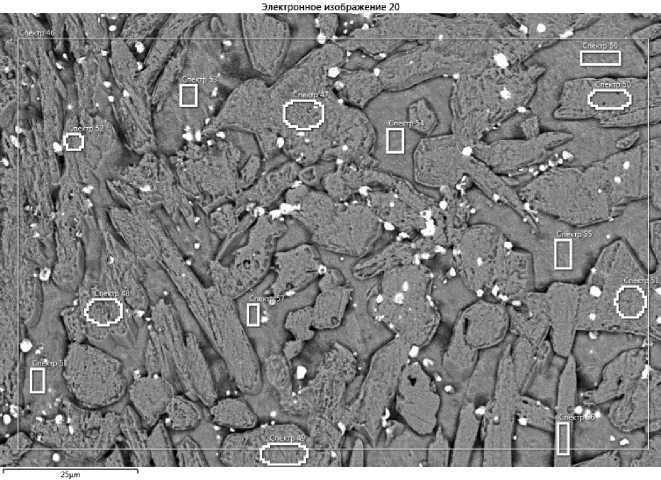

Например, в литом образце № 3 (центр) выбрано поле (рис. 10), где светлыми прямоугольниками и овалами выделены предполагаемые а- и в-фазы соответственно, обозначены номера их спектров (например, 55 и 49). Согласно данным табл. 1 концентрация основного элемента латуни цинка в а-фазе данного образца не превышает равновесного значения, показанного на диаграмме состояния Cu–Zn (36,54 %), в β-фазе она выше – 41,89 %. Изучаемая латунь содержит также Si и Fe, Sn, Pb, количества которых разнятся для этих фаз.

Общий химический состав литого образца № 3 определялся с участка, представленного на рис. 10. Результат приведен в табл. 2.

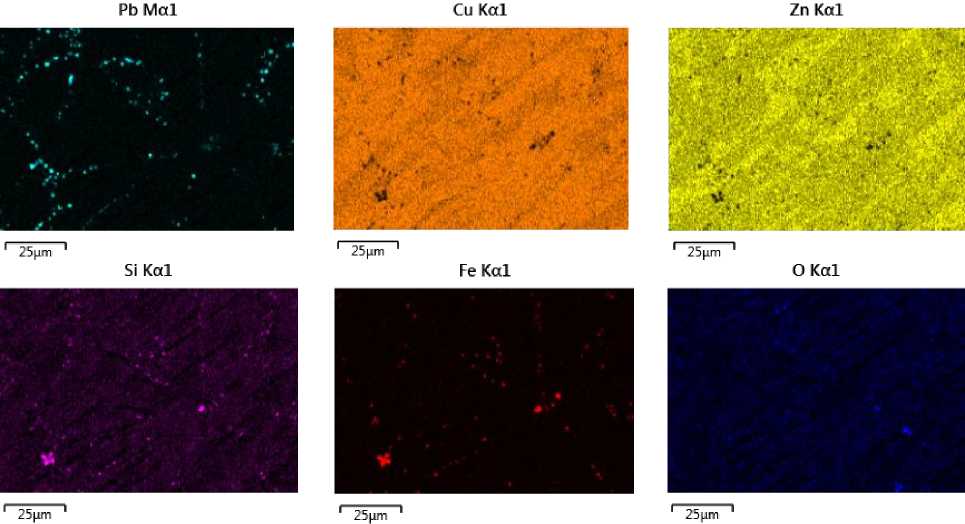

Полученные с помощью микрорентгеноспектральной съемки части шлифа (рис. 11)

карты распределения элементов (рис. 12) позволили решить ряд задач. Во-первых, различить места залегания α- и β-фаз: первая содержит больше меди, которая сильнее в ней светится; и, напротив, во второй ярче проявляется цинк. Во-вторых, Fe и Si, проявляющие себя в одних и тех же местах шлифа, указывают место образования неметаллического включения. Свечение свинца совпадает с местами его залегания в микроструктуре электронного изображения (см. рис. 11).

a)

b)

a)

Рис. 9. Микроструктура литого образца № 4 в центре: а – однонаправленные кристаллы α-фазы; b – цепочки выделений свинца в α- и β-фазах

Fig. 9. Microstructure of cast sample No. 4 in the center: а – unidirectional crystals of the α-phase; b – chains of lead emissions in the α- and β-phases

Рис. 8. Микроструктура литого образца № 3 в центре: а – тонко пластинчатая α-фаза; b – сплошные цепочки выделений свинца

Fig. 8. Microstructure of cast sample No. 3 in the center: а – thinly lamellar α-phase;

b – solid chains of lead emissions

b)

Рис. 10. Микроструктура литого образца № 3 с указанием участков анализа Fig. 10. Microstructure of cast sample No. 3 with analysis area locations

Таблица 1

Элементный состав (% масс.) α- и β-фаз литого образца № 3 по данным микрорентгеноспектрального анализа

Таблица 2

Table 1

Element composition (% wt.) of α- and β-phases of cast sample No. 3 according to the data of x-ray fluorescence chemical analysis

|

α-фаза |

Si |

S |

Ti |

Mn |

Fe |

Cu |

Zn |

Sn |

Pb |

Bi |

|

Спектр 47 |

1,05 |

0,00 |

0,15 |

0,09 |

0,62 |

59,45 |

36,33 |

0,34 |

1,98 |

0,00 |

|

Спектр 48 |

2,21 |

0,52 |

0,28 |

0,00 |

0,90 |

59,76 |

35,23 |

0,30 |

0,00 |

0,81 |

|

Спектр 49 |

1,56 |

0,00 |

0,16 |

0,00 |

0,46 |

62,41 |

35,11 |

0,16 |

0,14 |

0,00 |

|

Спектр 50 |

0,90 |

0,23 |

0,00 |

0,17 |

0,23 |

59,79 |

38,07 |

0,54 |

0,00 |

0,06 |

|

Спектр 51 |

1,01 |

0,42 |

0,00 |

0,00 |

0,21 |

60,94 |

36,61 |

0,30 |

0,00 |

0,50 |

|

Спектр 52 |

1,64 |

0,70 |

0,00 |

0,00 |

0,05 |

57,30 |

37,92 |

1,72 |

0,33 |

0,35 |

|

Среднее |

1,39 |

0,31 |

0,10 |

0,04 |

0,41 |

59,94 |

36,54 |

0,56 |

0,41 |

0,29 |

|

β-фаза |

Si |

S |

Ti |

Mn |

Fe |

Cu |

Zn |

Sn |

Pb |

Bi |

|

Спектр 53 |

1,94 |

0,66 |

0,09 |

0,00 |

0,57 |

50,96 |

43,64 |

1,20 |

0,00 |

0,94 |

|

Спектр 54 |

1,46 |

0,00 |

0,00 |

0,51 |

0,24 |

50,22 |

42,96 |

1,52 |

3,09 |

0,00 |

|

Спектр 55 |

1,24 |

0,00 |

0,00 |

0,00 |

0,53 |

53,52 |

43,38 |

1,20 |

0,12 |

0,00 |

|

Спектр 56 |

0,63 |

0,18 |

0,00 |

0,10 |

0,00 |

64,27 |

34,34 |

0,24 |

0,25 |

0,00 |

|

Спектр 57 |

2,14 |

0,39 |

0,00 |

0,17 |

0,17 |

54,81 |

38,46 |

1,37 |

0,37 |

2,13 |

|

Спектр 58 |

2,87 |

0,61 |

0,13 |

0,37 |

0,15 |

52,82 |

40,27 |

1,47 |

0,00 |

1,31 |

|

Спектр 59 |

0,48 |

0,00 |

0,22 |

0,09 |

0,17 |

55,02 |

42,62 |

1,20 |

0,20 |

0,00 |

|

Среднее |

1,69 |

0,28 |

0,07 |

0,19 |

0,31 |

52,89 |

41,89 |

1,33 |

0,63 |

0,73 |

Элементный состав (масс. %) литого образца № 3 по данным микрорентгеноспектрального анализа

Table 2

Element composition (% wt.) of cast sample No. 3 according to the data of x-ray fluorescence chemical analysis

|

Элемент |

Si |

S |

Ti |

Mn |

Fe |

Cu |

Zn |

Sn |

Pb |

Bi |

|

Содержание |

0,64 |

0,00 |

0,03 |

0,12 |

0,57 |

58,17 |

38,10 |

0,77 |

1,60 |

0,00 |

Рис. 11. Участок микроструктуры литого образца № 3, использованный для съемки карт распределения элементов

Fig. 11. Section of the microstructure of the cast sample No. 3 used to mapping elements

Рис. 12. Карты распределения элементов в микроструктуре рис. 11

Fig. 12. Maps of the distribution of elements in the microstructure Fig. 11

Штамповка

Перед штамповкой литые стержни на предприятии разрезались на мерные длины. Затем полученные заготовки нагревались до температуры горячей деформации (730 °С), чем достигалась гомогенизация основных фаз латуни, при этом изменялось их количественное соотношение, согласно диаграмме состояния Cu–Zn, в сторону увеличения содержания β-фазы и облегчалась штампуемость латуни. β-фаза, склонная к упорядочению при температурах ниже ~ 450–470 °С, резко ухудшает низкотемпературную деформируемость сплава. Охлаждение деформируемого полуфабриката проводилось на спокойном воздухе. Корпус шарового крана – достаточно сложная деталь, и потому в разных участках штамповки степени деформации могут существенно различаться, что скажется, естественно, на величине горячего наклепа и на интенсивности фазовых превращений β ↔ α, а также интенсивности развития последующей рекристаллизации [13]. В связи с этим исследованные образцы вырезались из деформированного полуфабриката по схеме, указанной на рис. 2b.

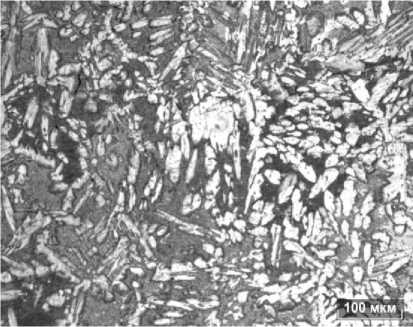

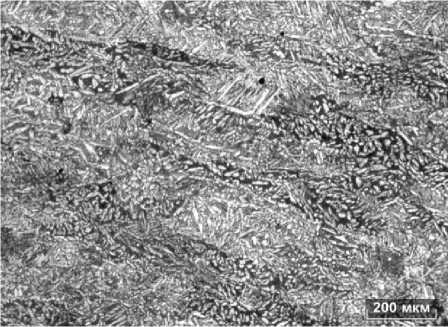

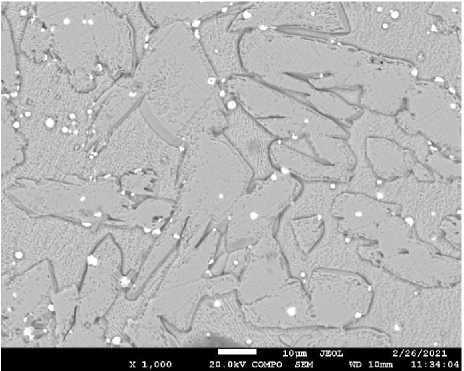

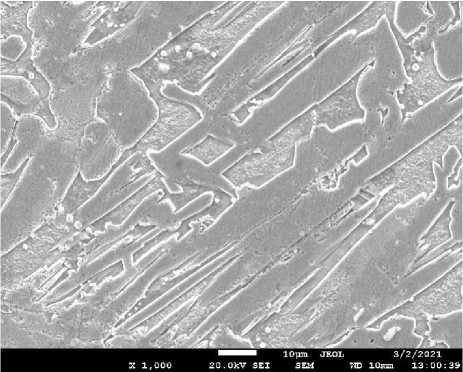

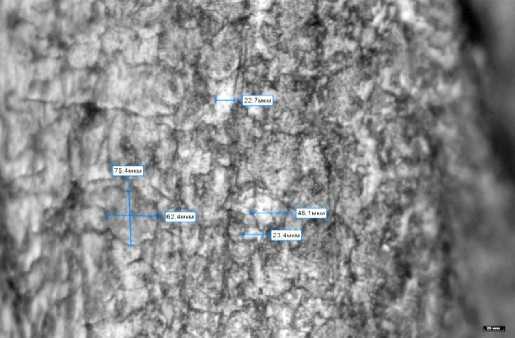

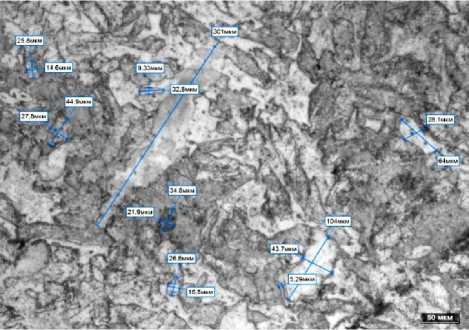

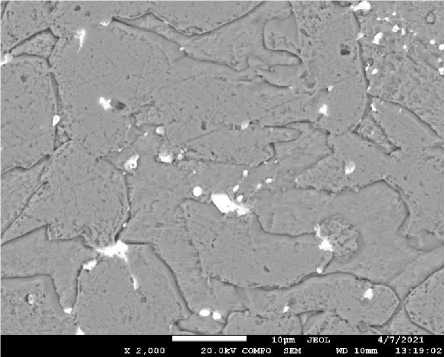

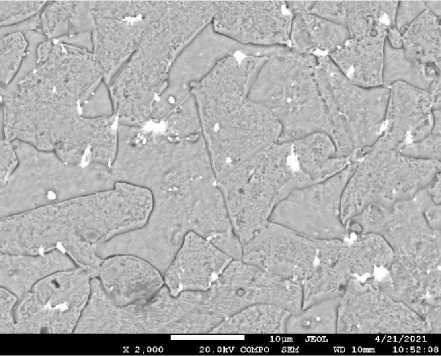

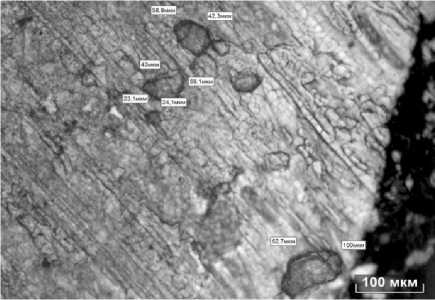

Литая микроструктура латуни после горячей штамповки претерпевает заметные изменения. Ярко выраженные дендриты практически исчезают даже в наиболее массивной части детали, какой является основание восьмигранника, представленное образцом № 1 на рис. 2b. По мере продвижения по плоскости шлифа от края до края по диаметру этого образца лишь изредка встречается сетка светлой α-фазы, окаймляющей дендритные ячейки (рис. 13а). Идет формирование новых межзеренных и межфазных границ: черные зубцы, растущие от β-фазы в направлении стрелки в сторону светлой α-фазы; образуются зародыши рекристаллизации (рис. 13b). Новые сформировавшиеся зерна имеют достаточно небольшие размеры ~ 22–75 мкм по краю образца (рис. 13c). Скорость охлаждения поверхности полуфабриката на воздухе выше и достаточна, видимо, для протекания рекристаллизации.

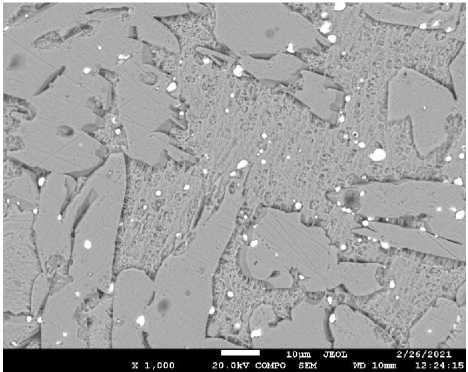

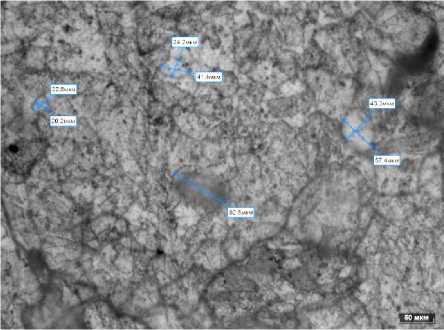

Образец № 2 – горловина будущего крана. При ее формировании в процессе штам- повки реализуются значительно большие степени деформации по сравнению с предыдущим образцом. На поверхности – мелкие светлые включения α-фазы на фоне темной β-фазы (рис. 14а). Интенсивно протекает фрагментация структуры, идет формирование большеугловых границ (рис. 14b). Граница зерна β-фазы поэтапно передвигается по направлению стрелки, поглощая α-фазу (см. рис. 14b), одновременно происходит фрагментация α-фазы (рис. 14c). Следует отметить, что все названные процессы реализуются параллельно (рис. 14d).

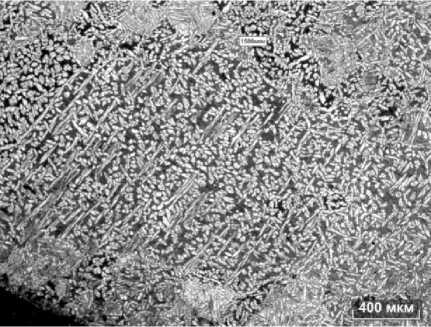

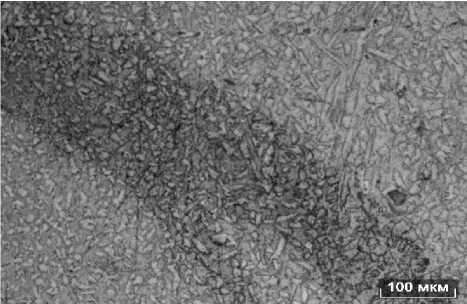

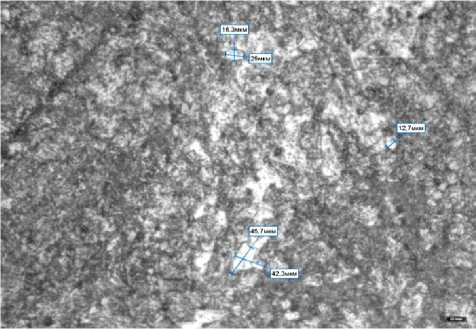

Стенка корпуса достаточно тонкая (~ 3 мм), характеризуется тонкодисперсной структурой с краев и более крупным зерном в сердцевине (рис. 15а и 15b соответственно).

По твердости α- и β-фазы не одинаковы: вторая имеет прочность выше ~ на 30–50 HV, причем уровень микротвердости зависит от вида образца (табл. 3). Наблюдаемая разница в твердости между образцами (№ 1–4) есть результат воздействия горячего наклепа

a)

b)

c)

Рис.13. Микроструктура штамповки, образец № 1: сердцевина (а - х 100, b - х 1000); край (с - х 1000)

Fig.13. Microstructure of stamping, sample No. 1: core (а - х 100), b - х 1000); edge (c - х 1000)

a)

b)

c)

d)

a)

Рис. 15. Микроструктура штамповки, образец № 4: а - край; b - сердцевина. х 1000 Fig. 15. Microstructure of stamping, sample No. 4: а - edge; b - core. х 1000

Рис. 14. Микроструктура штамповки, образец № 2: край (а - х 200); сердцевина (b, c - х 1000, d - х 500) Fig. 14. Microstructure of stamping, sample No. 2: edge (a - х 200), core (b, c - х 1000, d - х 500)

b)

Таблица 3

Микротвердость фаз (HV кг/мм2) деформированной и литой латуни

Microhardness of phases (HV kg/mm2) of deformed and cast brass

Table 3

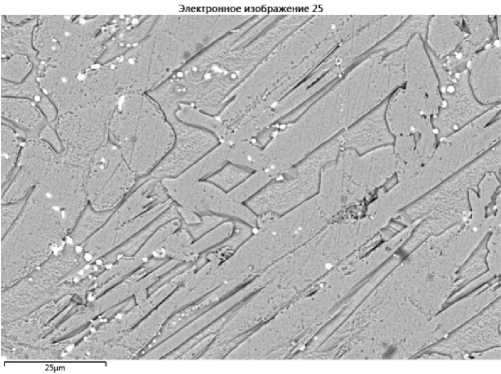

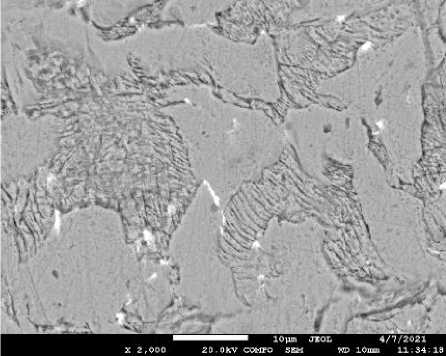

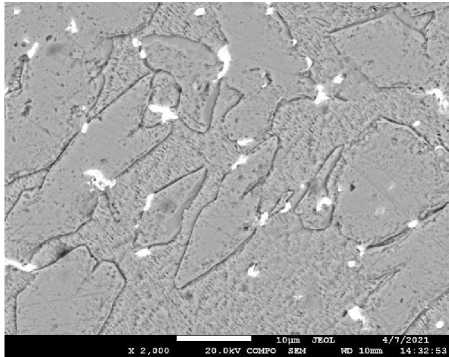

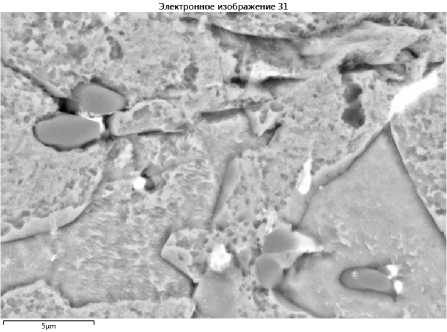

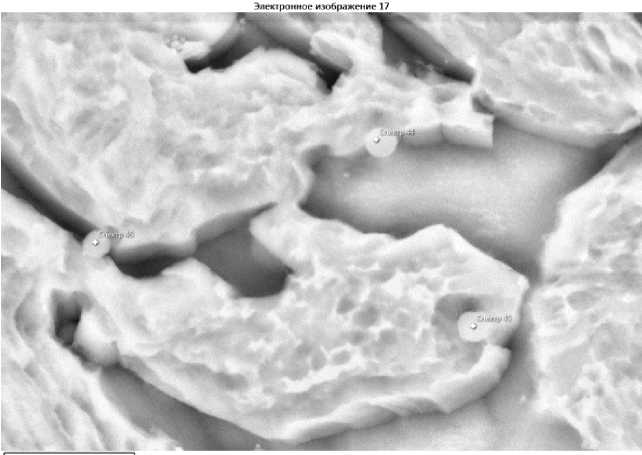

На изображениях электронной микроскопии отчетливо зафиксированы следы пластической деформации в виде полос скольжения, особенно в β-фазе (рис. 16а). Дефектов, обусловленных несплошностями материала, в наиболее массивном образце № 1 в обследо-

a)

b)

c)

d)

e)

Рис. 16. Микроструктура штамповки, образец № 1: а – полосы скольжения в β-фазе; b, c, d, e, f – деформированные, оплавленные свинцовистые включения Fig. 16. Microstructure of stamping, sample No. 1: а – slip bands in the β-phase; b, с, d, e, f – deformed, melted lead inclusions

f)

ванных полях зрения не отмечено. Округлая форма частиц Pb, характерная для литой латуни, в большинстве случаев не сохранилась: она стала вытянутой с неровными краями (рис. 16b). Если раньше, т. е. в исходном ли- том состоянии они располагались вдоль межфазных границ или в зернах β-фазы, то после горячей деформации можно их видеть и в той, и в другой фазе (рис. 16b, c). Нередко встречаются крупные образования в результате

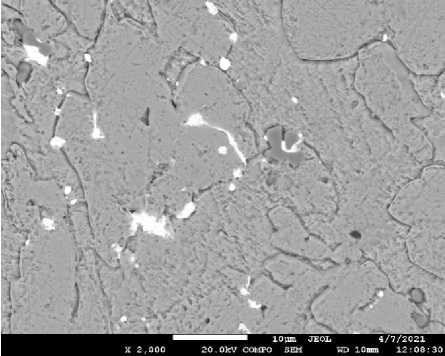

a)

b)

c)

d)

e)

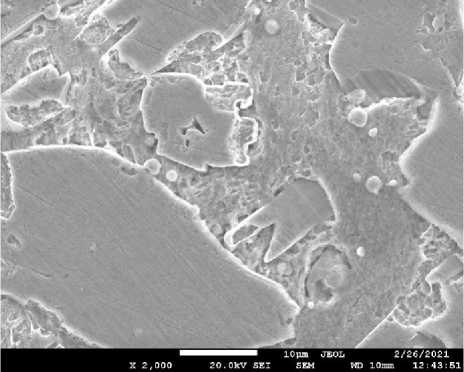

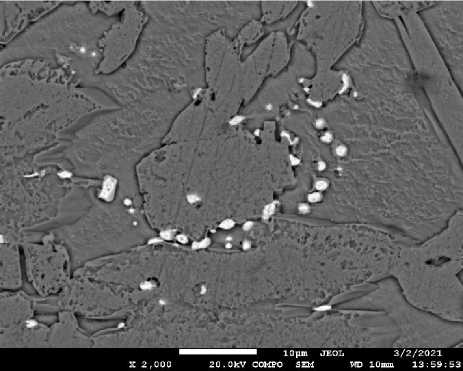

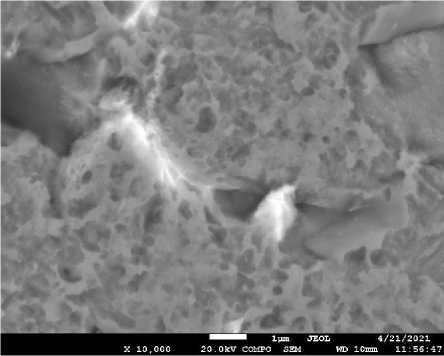

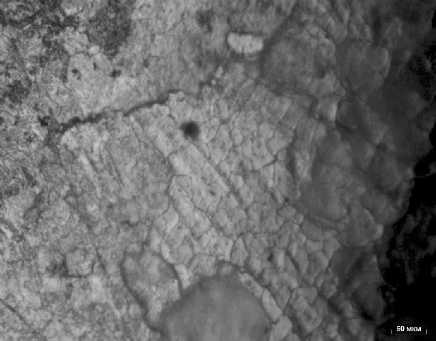

Рис. 17. Микроструктура штамповки, образец № 4: а – формирование новой границы β-фазы; b, c, d, e, f – деформированные, оплавленные свинцовистые включения;

d, e, f – зарождение микропор и микротрещин

Fig. 17. Microstructure of stamping, sample No. 4: а – formation of a new boundary of the β-phase; b, c, d, e, f – deformed, melted lead inclusions; d, e, f – nucleation of micropores and microcracks

f)

сплавления нескольких частиц, располагающиеся при этом на тройных стыках зерен, посторонних частиц (рис. 16d, e, f).

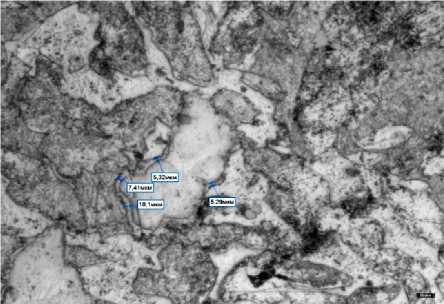

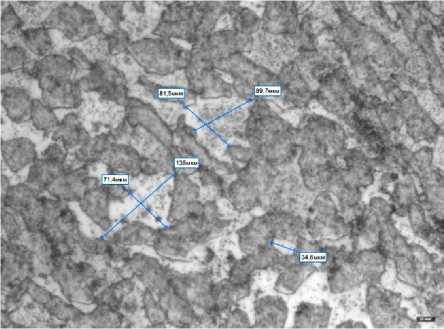

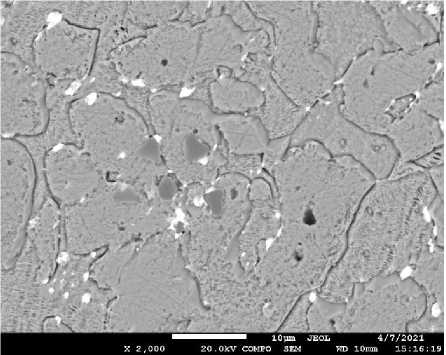

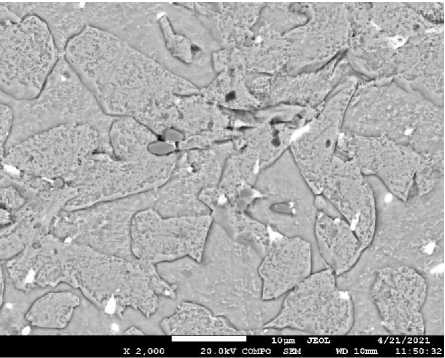

Аналогичная картина характерна и для других образцов: образование новой границы β-фазы (рис. 17, обр. № 2, а; указано стрелкой), изменение формы свинцовых включений до вытянутой в направлении деформации, их расположение одновременно в обеих фазах и оплавление (рис. 17, обр. № 4, b, c). В средней части стенки корпуса (обр. № 4) обнаружились зародыши микротрещин, ко- торые указаны стрелками на рис. 17d. Трещины и поры формируются у свинцовых частиц (рис. 17e, f).

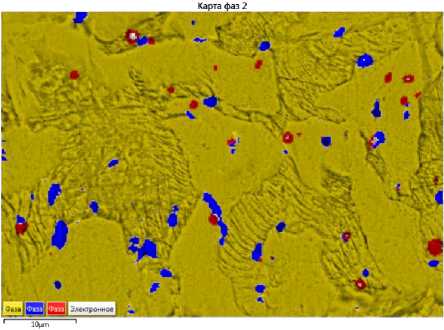

Согласно результатам микрорентгеноспектральной съемки, в структуре образца № 1, приведенной на рис. 18, присутствуют четыре основные фазы. Они на карте фаз (рис. 19) раскрашены разными цветами: твердые растворы на основе Cu (α) и CuZn (β) желтокоричневого цвета; включения Pb синие и соединения Fe c Si красные. Химический состав указанных фаз приведен в табл. 4.

Рис. 18. Участок микроструктуры наиболее массивной части штамповки, образец № 1

Fig. 18. Area of the microstructure of the most massive part of the stamping, sample No. 1

Рис. 19. Распределение фаз по площади шлифа, приведенной на рис. 17

Fig. 19. Distribution of phases over the area of the section, shown in Fig. 17

Таблица 4

Элементный состав фаз

Table 4

Elemental composition of phases

|

Элемент |

Al |

Si |

Cr |

Mn |

Fe |

Co |

Cu |

Zn |

Sn |

Pb |

|

Фаза 1 |

0,14 |

1,63 |

0,03 |

0,07 |

0,39 |

0,00 |

58,00 |

38,49 |

0,65 |

0,59 |

|

Фаза 2 |

0,16 |

2,81 |

0,05 |

0,07 |

0,50 |

0,06 |

42,95 |

29,53 |

0,89 |

22,97 |

|

Фаза 4 |

0,28 |

4,10 |

0,95 |

0,33 |

14,05 |

0,30 |

44,79 |

30,48 |

1,09 |

3,64 |

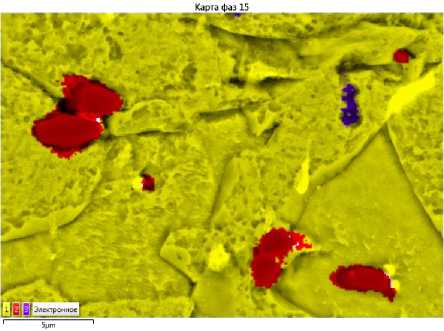

Рис. 20. Микроструктура штамповки, образец № 4 с дефектами Fig. 20. Microstructure of stamping, sample No. 4 with defects

Рис. 21. Карта фаз, снятая с дефектного деформированного образца № 4 Fig. 21. Phase map taken from defective deformed sample No. 4

Особый интерес представляет образец № 4, вырезанный из стенки корпуса крана, где и были обнаружены несплошности материала: поры, микротрещины (рис. 20). Трещина распространяется вокруг овальных включений, окрашенных на карте фаз красным цветом (рис. 21) и которые согласно спектру являются железокремнистыми соединениями. Частицы свинца также присутствуют в этих особо опасных местах. Количество названных включений в изученном поле зрения шлифа составляет ~ 6 %.

Химический состав а- и в-фаз в деформированной латуни, определенный с помощью микроспектрального анализа, в различных точках исследованных образцов в целом по основным элементам мало отличается. Свинец в силу неравномерного распределения по объему латуни дает более заметные колебания в точечном составе.

По результатам количественного фазового рентгеновского анализа исследованной латуни после горячей деформации количества а- и в-фаз составляют 49 и 51 % соответственно [14].

Готовое изделие

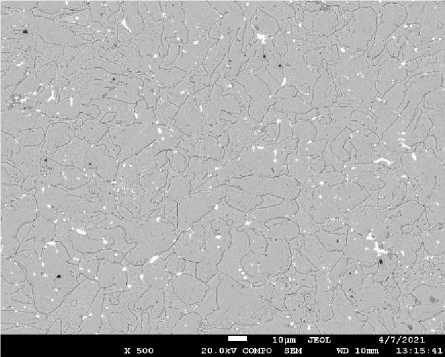

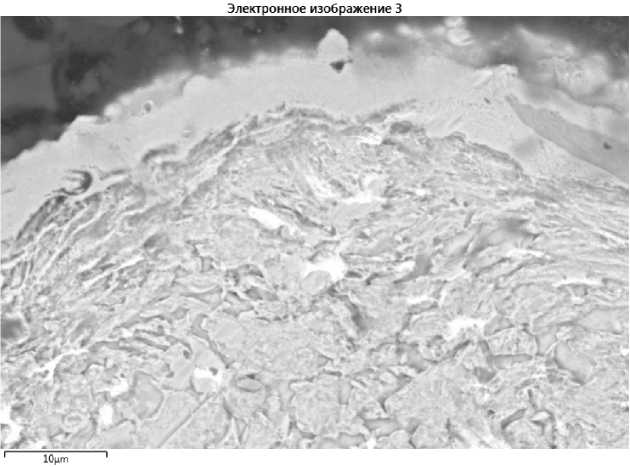

Полученные штамповки затем обрабатывались механически (вырезалась сердцевина), их поверхность подвергалась дополнительно пескоструйной обработке, обезжириванию и гальваническому покрытию никелем. Для исследования готовый корпус крана с учетом проблемных мест разрезался на образцы: части восьмигранника, горловины, корпуса (см. рис. 2c).

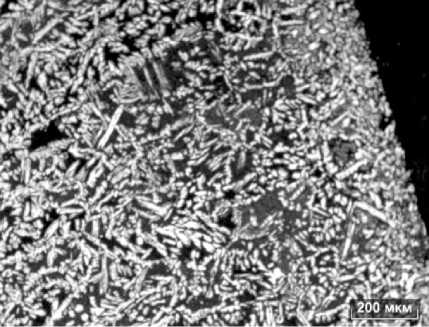

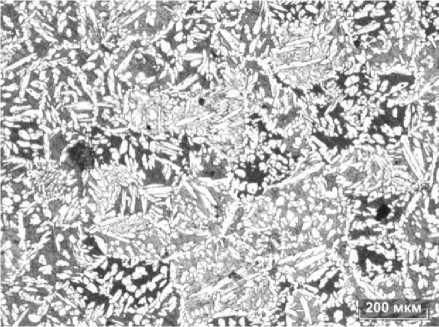

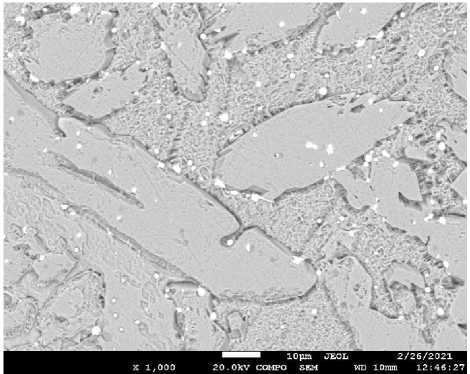

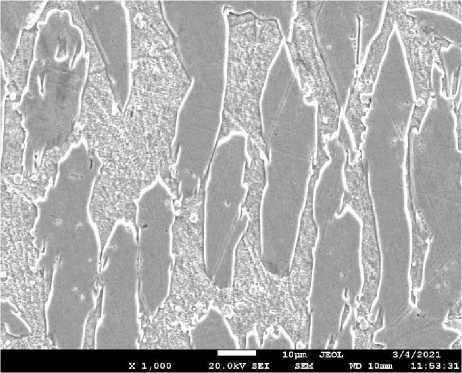

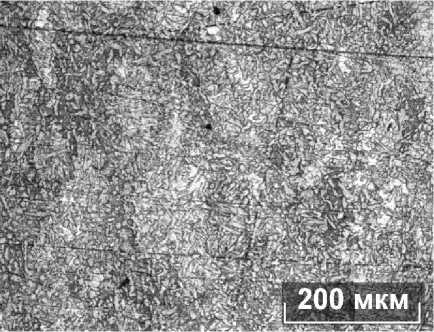

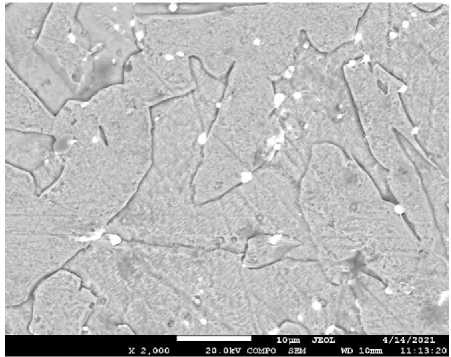

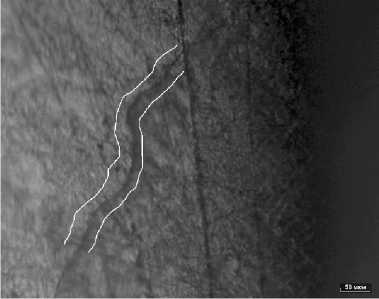

Фото микроструктур образцов готового корпуса крана свидетельствуют о прошедшей при горячей штамповке и последующем охлаждении рекристаллизации с разной степенью развития в зависимости от местоположения вырезки образца в детали. Ярко выраженные равноосные рекристаллизованные зерна, например, присутствуют в обр. № 5 (рис. 22a, c, d). Вместе с тем сохранились и

a)

b)

c)

Рис. 22. Микроструктура образца № 5, основание восьмигранника: а - край с рекристаллизованным зерном, х 200; b - микротрещина, очерченная светлыми линиями, х 500; c, d - направленность зерен после деформации и образованием микротрещин, х 500

Fig. 22. Microstructure of sample no. 5, base of the octahedron: а - edge with recrystallized grain, х 200; b - microcrack outlined by light lines, х 500; c, d - orientation of grains after deformation and formation of microcracks, х 500

d)

частично нерекристаллизованные участки с вытянутыми зернами (рис. 22а). Во всех изученных образцах готового изделия в микроструктуре наблюдались достаточно развитые микротрещины либо их зародыши (рис. 22b, c, d).

Измерения микротвердости фаз латуни в готовом изделии показало, что она несколько ниже уровня, характерного для штамповки (табл. 5) [15].

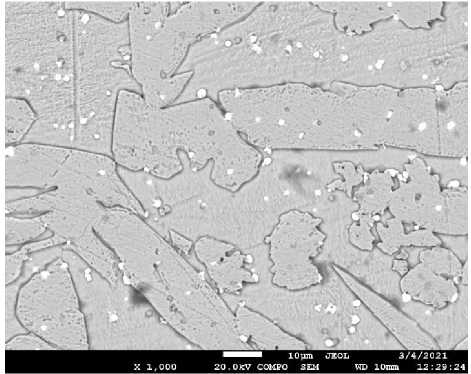

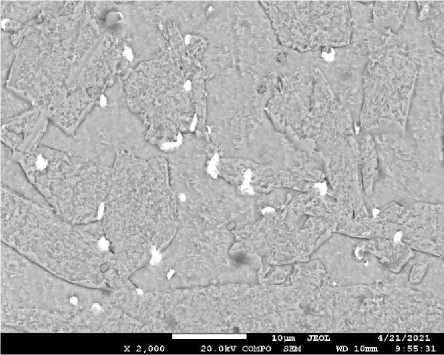

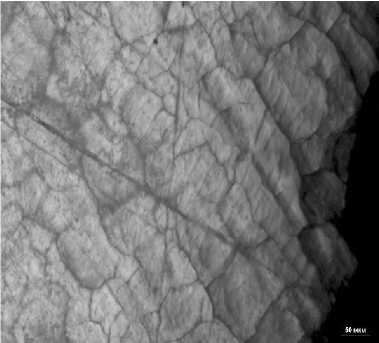

В горловине изделия (обр. 6) обнаружены зародыши микротрещин, на стенках которых располагаются округлые включения, образованные Fe c Si (рис. 23, табл. 6).

Микроструктура стенки корпуса (обр. № 7) характерна для материала готового изделия. На поверхности слой гальванического покрытия толщиной 6–7 мкм (рис. 24). В правом углу покрытия наблюдается удлиненное включение более темного цвета. Далее следует деформированный слой основного материала, сформированный при пескоструйной обработке поверхности изделия перед гальваническим покрытием и еще дальше в глубь стенки крана латунь со структурой горячей штамповки.

Таблица 5

Рис. 23. Микроструктура образца № 6 (горловина крана) с микротрещинами и округлыми включениями (спектры 44, 45, 46)

Fig. 23. Microstructure of sample No. 6 (valve neck) with microcracks and rounded inclusions (spectra 44, 45, 46)

Микротвердость HV кг/мм2 фаз латуни готового корпуса крана

Table 5

Microhardness HV kg/mm2 phases brass finished valve body

|

Фаза |

№ образца |

||

|

5 |

6 |

7 |

|

|

α |

123 |

181 |

163 |

|

β |

167 |

178 |

175 |

Таблица 6

Элементный состав округлых частиц (% масс.) в горловине готового крана (рис. 23)

Table 6

Elemental composition of rounded particles (% wt.)

in the neck of the finished valve (Fig. 23)

|

Элемент |

Al |

Si |

Mn |

Fe |

Ni |

Cu |

Zn |

As |

Sn |

Pb |

Bi |

|

Спектр 44 |

0,14 |

10,81 |

0,22 |

28,69 |

0,50 |

35,74 |

22,16 |

0,36 |

0,62 |

0,47 |

0,29 |

|

Спектр 45 |

0,01 |

9,93 |

0,18 |

34,24 |

0,56 |

33,67 |

20,67 |

0,11 |

0,26 |

0,37 |

0,00 |

|

Спектр 46 |

0,26 |

9,00 |

0,08 |

32,86 |

0,40 |

34,40 |

20,40 |

1,08 |

0,77 |

0,50 |

0,26 |

Рис. 24. Микроструктура стенки корпуса крана, образец № 7

Fig. 24. Microstructure of the wall material in the valve body, sample No. 7

Заключение

Изготовление шарового крана из двухфазной латуни типа ЛС59-1 по технологии, используемой на предприятии, иногда сопровождалось образованием брака (трещин) в корпусе изделия. Выполненное исследование показало, что несплошности материала в литой заготовке, обусловленные процессом плавки, литья и кристаллизации, по ее поперечному сечению и длине прутка отсутствуют. Определены неоднородности литой структуры по форме, размеру и количеству основных структурных составляющих. Следует отметить формирование в некоторых местах сплошных цепочек свинцовых зерен по межфазным α/β границам. При последующей горячей штамповке в этих местах возможно оплавление и образование микротрещин. В горячештампованных полуфабрикатах такие микротрещины появлялись, согласно исследованию, в участках локализации частиц свинца и неметаллических выделений, образованных элементами-примесями: железом и кремнием. Прочность (твердость) в разных частях штамповки неодинакова, поскольку степень деформации и рекристаллизации, т. е. величина горячего наклепа, неодинакова. В целом твердость деформированной латуни выше литого состояния.

В готовом изделии зародыши микротрещин также были определены, однако в какой момент они формировались, сказать определенно трудно. Они могли быть унаследованы от штамповки или же образоваться позднее при обработке резанием в результате действия внутренних напряжений. Определены проблемы с гальваническим покрытием: неравномерная толщина слоя никелевого покрытия, несплошности никелевого покрытия, посторонние частицы (стружка). На каждом этапе исследования использовались конкретные экземпляры полуфабриката.

Список литературы Изучение влияния технологических условий изготовления латунных водозапорных устройств на качество готовых изделий

- ГОСТ 15527–2004. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Введ. 2005-07-01. М.: ИПК Изд-во стандартов, 2004. 11 с.

- Диаграммы состояния двойных металлических систем: справ.: в 3 т. / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997. Т. 2. 1024 с.

- Промышленные цветные металлы и сплавы: справ. / под общ. ред. А.П. Смирягина. М.: Металлургия, 1974. 488 с.

- Крумнакер М., Сэллер К., Пиш Г. Вторичное выделение β-фазы в латуни // Металловедение цветных металлов и сплавов. Опыт металлургов ГДР: сб. М.: Металлургия, 1989. С. 35–42.

- ГОСТ Р 52597–2006. Прутки латунные для обработки резанием на автоматах. Введ. 2008-01-01. М.: Росстандарт России: ФГУП «Стандартинформ», 2007. 23 с.

- Мальцев М.В., Барсукова Т.А., Борин Ф.А. Металлография цветных металлов и сплавов. М.: Гос. науч.-техн. изд-во лит. по чер. и цвет. металлургии, 1960. 372 с.

- Щукин Д.А., Железняк Л.М. Повышение эффективности производства изделий из свинцовых латуней // Инновации в материаловедении и металлургии: материалы IV Междунар. интерактив. науч.-практ. конф., Екатеринбург, 15–18 декабря 2014 года. Екатеринбург: Изд-во Уральского ун-та, 2015. С. 170–173.

- Цветные металлы и сплавы. Композиционные металлические материалы. Машиностроение. Энциклопедия в сорока томах. Раздел II. Материалы в машиностроении. Т. II-3 / под ред. И.Н. Фридляндера. М.: Машиностроение, 2001. 870 с.

- Захаров А.В. Промышленные сплавы цветных металлов. М.: Металлургия, 1980. 255 с.

- Николайчук П.А., Колпакова А.С., Тюрин А.Г. Термодинамическая оценка коррозионно-электрохимического поведения свинцовой латуни ЛС74-3 // Российский химический журнал. 2018. Т. 62, № 3. С. 100–115. URL: https://cyberleninka.ru/article/n/termodinamicheskaya-otsenka-korrozionno-elektrohimicheskogo-povedeniya-svintsovoy-latuni-ls74-3 (дата обращения: 29.08.2022).

- Дефекты стали: справ. / под ред. С.М. Новокщеновой, М.И. Виноград. М.: Металлургия, 1984. 200 с.

- Брусницын С.В, Ивкин М.О. Проблемы производства изделий из свинцовых латуней // Теория и технология металлургического производства. 2013. № 1 (13). С. 38–39. URL: https://cyberleninka.ru/article/n/problemy-proizvodstva-izdeliy-iz-svintsovyh-latuney (дата обращения: 29.08.2022).

- Осинцев О.С., Федоров В.Н. Медь и медные сплавы. Отечественные и зарубежные марки: справ. Изд. 2-е перераб. и доп. М.: Инновационное машиностроение, 2016. 360 с.

- Крижижановская М.Г., Фирсова В.А., Бубнова Р.С. Применение метода Ритвельда для решения задач порошковой металлургии: учеб. пособие. СПб.: Санкт-Петербургский университет, 2016. 66 с.

- Study on the Effect of Production Parameters and Raw Materials Used on the Mechanical Prop-erties of Leaded Brass (CuZn40Pb2) Alloy / A. Fadhil, T. Enab, M. Samuel et al. // World Journal of Engineering and Technology. 2017. Vol. 5. P. 340–349. DOI: 10.4236/wjet.2017.52028.