Изучение влияния укрывного материала обожжённых анодов алюминиевого электролизера на основные показатели электролиза

Автор: Немчинова Н.В., Ланцев И.С., Тютрин А.А., Яковлева А.А., Дударев В.И.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

Укрытие анодного массива электролизеров оказывает существенное влияние на техникоэкономические и экологические показатели электролиза криолитглиноземных расплавов, позволяет снизить расход электроэнергии, углеродных материалов и уровень выбросов загрязняющих веществ. Целью наших исследований явилось изучение влияния характеристик укрывного материала на основные показатели электролиза криолитглиноземных расплавов (на примере электролизеров с обожженными анодами типа РА300Б). На алюминиевом предприятии для проведения испытаний была определена опытная группа из 12 электролизеров, где использовался чистый металлургический глинозем в качестве укрывного материала. Была изменена схема засыпки анодных блоков для снижения количества примесей, приходящих из укрывного материала в электролит и, следовательно, в получаемый алюминий. Согласно проведенным исследованиям на опытной группе электролизеров установлено, что химический состав укрывного материала оказывают влияние на технологические параметры и качество алюминиясырца. Показано, что изменение химического состава укрывного материала анодов способствует снижению поступления Fe в алюминийсырец из данного материала: снижение составило 0,004 % масс. В ходе проведенных экспериментов выявлено, что наличие оборотного электролита в составе укрывного материала вызывает изменение уровня электролита на электролизерах типа РА300Б. Был сделан вывод, что необходимо изменять количество оборотного электролита в составе материала в зависимости от конкретной величины уровня электролита в ванне, связанной с поступлением Na (как элемента, определяющего величину криолитового отношения) с глиноземом. Таким образом, показано, что в текущих условиях производства представляется возможным производство первичного алюминия с меньшим содержанием основных примесей (Fe и Si).

Первичный алюминий, электролиз, электролизер, обожженные аноды, укрывной материал, дробленый электролит, корка, глинозем

Короткий адрес: https://sciup.org/147252241

IDR: 147252241 | УДК: 669.713.723 | DOI: 10.14529/met250301

Текст научной статьи Изучение влияния укрывного материала обожжённых анодов алюминиевого электролизера на основные показатели электролиза

Производство алюминия-сырца электролизом криолит-глиноземного расплава является динамично развивающейся отраслью российской промышленности, характеризуется разработками, направленными на расширение рудной базы для получения глинозема, совершенствование технологии, решение экологических проблем [1–6].

Современные предприятия по получению первичного алюминия оснащены электролитическими ваннами с предварительно обожженными анодами (ОА). Как известно, электролизер с предварительно обожженными анодами представляет собой металлургиче- ский агрегат, в котором протекают электрохимические превращения в криолит-глино-земном расплаве с получением первичного алюминия на катоде и выделением углеродсодержащих газов (СО и СО2) на аноде. Электролит (криолит с добавкой фтористого алюминия и фторидов кальция и магния) обладает меньшей плотностью, чем алюминий. Ванны с ОА характеризуются стабильностью технологии, более высоким выходом по току (ηт), меньшим удельным расходом электроэнергии, минимальным количеством выбросов парниковых и фторсодержащих газов [7].

Укрытие анодного массива ванны (рис. 1) представляет собой кpиcталлическую кopку,

а)

Рис. 1. Укрывной материал анодного массива ванны с обожженными анодами: a – российского предприятия; b – алюминиевого завода Ирана Fig. 1. Covering material of the anode array of the bath with prebaked anodes:

a – Russian company; b – aluminum plant of Iran

b)

oбpaзoвaнную нa пoвepxнocти электролита электролизера. Данная корка со временем утолщается (за счет слоев глинозема) и cвя-зывaeтcя c гapниcaжeм.

Назначение укрывного материала анодного массива электролизеров

Укрывной материал играет важную роль в процессе получения алюминия: снижает скорость окисления анода кислородом воздуха, способствует поддержанию стабильного теплового баланса ванны, поддерживает уровень электролита в заданном значении, обеспечивает оптимальную форму рабочего пространства ванны, адсорбирует летучие фториды (HF, NaAlF 4 и AlF 3 ), предотвращает потери тепла, достигающие 153 кВт, и затраты электроэнергии на их компенсацию [8–10]. Таким образом, укрытие анодного массива оказывает существенное влияние на технико-экономические и экологические показатели электролиза, позволяет снизить расход электроэнергии, углеродных материалов и уровень выбросов загрязняющих веществ.

В статье [9] авторами представлен обзор практик алюминиевых заводов по созданию и совершенствованию укрытия анодного массива. Алюминиевые заводы, эксплуатировавшие электролизеры малой мощности, использовали в качестве укрывного материала глинозем, обладающий низкой теплопроводностью, но высокой газопроницаемостью. Эксплуатация более мощных электролизеров потребовала эффективной защиты анода от окисления, сокращения выбросов диоксида углерода, стабилизации теплового баланса ванны при большом значении тока, оптимизации потерь тепла через верх укрытия.

В странах-производителях алюминия с активным увеличением объемов производства первичного алюминия ужесточились экологические законодательства, ограничивающие удельные выбросы фторида водорода не более 2 кг/т Al. Изменились и требования к УМ: потребовалась более надежная защита анода от окисления и бóльший отвод тепла. Этим требованиям глинозем не отвечал, поэтому в состав УМ стали вводить добавки дробленого электролита, доля которого на различных заводах колебалась в широких пределах – от 0 до 100 % масс. [11].

В период активного внедрения в технологию производства алюминия мощных электролизеров (с силой тока более 250 кА), начиная с 1990-х гг, и в связи с ужесточением требований к энергоэффективности и экологической безопасности, актуальной задачей становится максимальное сокращение величины выбросов фтористых веществ в рабочую зону, для этого стали использоваться системы точечного автоматического питания глиноземом (АПГ) и более плотные и прочные укрывные материалы. Повышение эффективности улавливания фторидов в системе газоочистки и доли фторированного глинозема в сырье приводит к увеличению уровня электролита в ваннах [9].

Защита от окисления анода

Обожженный анод является участником процесса и сгорает примерно на 2 см в сутки. Между ОА расстояние составляет ~ 40 см. Угольные аноды погружены в электролит не полностью, часть углерода анода остается в открытом доступе для воздуха. И возникает проблема окисления боковых и продольных частей кислородом, что приводит к увеличенному расходу материала анодных блоков и увеличению содержания углекислого газа в рабочей зоне. При полном отсутствии укрытия масса анодного огарка снижается более чем на 50 % от его среднего значения [12].

Уменьшение окисления анода, а вместе с тем и снижение экологической нагрузки алюминиевого производства является одной из наиболее важных функций укрывного материала в алюминиевой ванне [13]. Так, авторы в работе [14] указывают, что аноды подвергаются окислению воздухом из-за неправильного покрытия, пористости и теплопроводности ОА, наличия химических катализаторов. Горение воздуха приводит к более сильному верхнему окислению и снижению веса ОА, что, в свою очередь, увеличивает выбросы CO2. Однако использование укрывного материала на верхней и четырех сторонах ОА может помочь предотвратить серьезное окисление воздухом, образуя барьер против проникновения кислорода внутрь пор, тем самым уменьшая верхнее окисление ОА на 3-4 мм.

Снижение тепловых потерь

Потери тепла через укрывные материалы составляют около 11 %, до 48 % потерь от общего числа приходится на верхнюю часть электролизера с ОА [15]. Высота засыпки ограничивает потери тепла. При большом слое укрывного материала (более 180 мм) появляются локальные перегревы, в результате чего корка плавится и обваливается в электролит.

Авторами в работе [16] были исследованы и предложены составы укрывных материалов, обеспечивающие более надежную защиту анода от окисления, возможность получения прочных корок, увеличение или снижение интенсивности отвода тепла от анодного массива, что позволяет регулировать межполюсное расстояние и устранять магнитогидродинамическую нестабильность электролизера.

Отличительной особенностью описываемого авторами [17] способа является укрытие анодного массива, включающее загрузку криолит-глиноземной шихты, состоящей из смеси дробленого электролита (до 80 % масс.) и глинозема (до 50 % масс.), на поверхность анодного массива в два слоя. Первый слой загружают толщиной 5-10 см в виде криолит-глиноземной шихты, а второй слой толщиной 3-5 см из глинозема загружают на корку спеченной криолит-глиноземной шихты через 1-1,5 ч после загрузки первого слоя. Данный способ имеет промышленный интерес, так как применение двухслойного укрытия обеспечивает низкие потери тепла от поверхности укрытия, надежную защиту анода от окисления (что ведет к снижению выбросов парниковых газов), снижение операционных затрат, связанных с подготовкой укрывного материала, снижение времени образования прочной корки, защищающей анод от окисления [17].

Химический состав укрывного материала обожженных анодов

В качестве укрытия ОА применяются первичный (смесь молотого электролита и свежего глинозема) и вторичный (дробленный и перемешанный съем порошкового материала и корки электролита с анодных огарков) материалы. Для корректировки состава добавляется свежий или возвратный (после сухой очистки газов) глинозем (рис. 2).

Качество укрытия зависит от характеристик исходных материалов: дробленых оборотного электролита и корок, свежего глинозема, технологии их переработки и смешивания, способов транспортировки и хранения, операций загрузки в электролизер УМ и физико-химических свойств последнего - химического и гранулометрического составов, газопроницаемости, теплопроводности, текучести, угла естественного откоса, устойчивости к разрушению, толщины слоя [16]. Многие предприятия используют оборотный измельченный электролит в качестве дополнительного компонента УМ.

Однако отработанный электролит имеет более высокое содержание фтора, чем основная масса расплавленного электролита, и при застывании образует смесь криолита и хиоли-та. В результате глиноземные частицы связываются в более плотную монолитную корку с высокой прочностью за счет расплавляющихся фторидов [8, 18]. Также недостатком использования оборотного электролита является высокое содержание железа и кремния, которое обусловлено попаданием частиц от используемого технологического инвентаря, что приводит к снижению чистоты получаемого алюминия [19].

а)

b)

c)

Рис. 2. Компоненты укрывного материала: a – оборотный электролит; b – криолитсодержащее сырье (после двух стадий дробления) до смешивания с глиноземом; c – криолитсодержащее сырье до классификации;

d – глинозем с отделения газоочистки

Fig. 2. Components of the covering material: a – recycled electrolyte; b – cryolite-containing raw material (after two stages of crushing) before mixing with alumina; c – cryolite-containing raw material before classification;

d – alumina from the gas cleaning department

d)

Охлажденные пробы электролита отечественных алюминиевых заводов имеют достаточно сложный фазовый состав; он состоит из Na3AlF6 (криолита), Na5Al3F14 (хиолита), NaCaAlF6 и Na2Ca3Al2F14 (разновидностей кальциевого криолита), NaAl7O11 (β-глино-зема), Al2O3 (глинозема), NaMgF3 (нейборита), CaF2 (флюорита), Na2MgAlF7 (веберита), NaF (виллиомита). Важно подобрать оптимальное соотношение этих составляющих при формировании УМ. При постепенном подплавлении (за счет высокой температуры) укрытия фто- ристые соли и глинозем переходят в электролит. Правильно подобранный состав УМ поможет поддерживать заданный уровень и состав электролита, восполняя его потери при замене ОА, и не нарушит эффективность работы АПГ в автоматизированном режиме.

После определения гранулометрического состава укрывного материала, как правило, в составе УМ принято контролировать 4 фракции: пыль (–0,125 мм); мелочь (0,125–0,25 мм); средний класс (0,25–2,0 мм); крупный класс (2,0–12,5 мм).

Целью наших исследований явилось изучение влияния характеристик укрывного материала на основные показатели электролиза криолит-глиноземных расплавов (на примере электролизеров с обожженными анодами типа РА-300Б).

Испытание укрывного материала разного состава

На алюминиевом предприятии, оснащенном ваннами с ОА, проводилась оценка влияния состава УМ на технологические параметры процесса электролиза и качество получаемого алюминия-сырца. Для проведения испытаний была определена опытная группа из 12 электролизеров. В качестве электролизеров-свидетелей (СЭ) участвовали остальные электролизеры.

На опытных электролизерах в качестве УМ использовался чистый металлургический глинозем. Была изменена схема засыпки анодных блоков для снижения количества примесей, приходящих из укрывного материала, в электролит.

При проведении испытаний основное сырье (глинозем, алюминий фтористый) использовалось одинаковое на всей серии электролиза, включая испытуемые электролизеры (табл. 1–3).

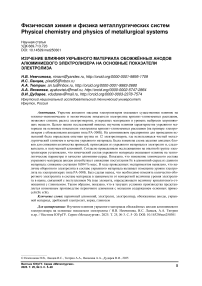

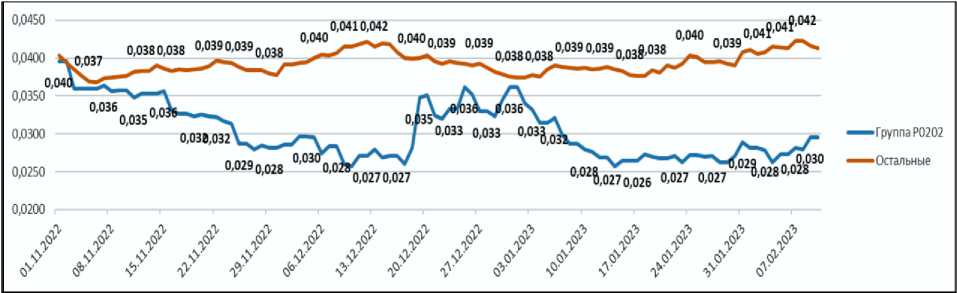

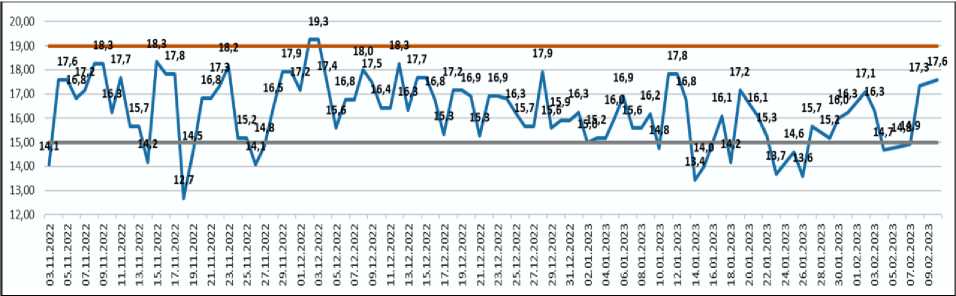

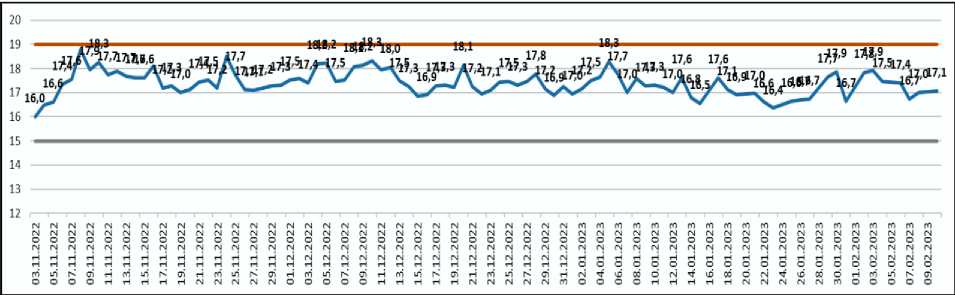

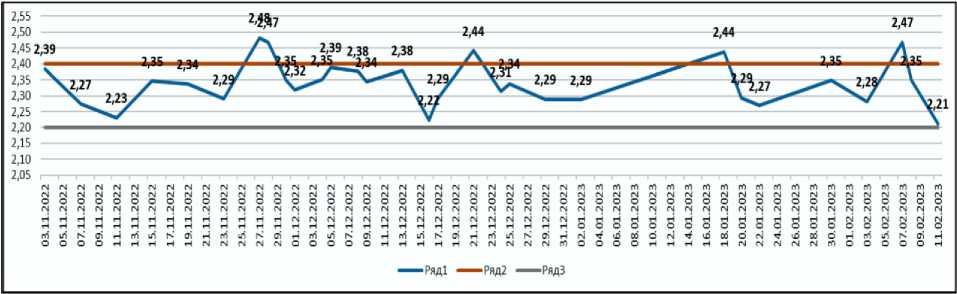

Данные по содержанию Si и Fe в алюминии-сырце за период проведения программы испытаний представлены на рис. 3 и 4.

Данные рис. 3 показывают, что содержание железа в первичном алюминии на опытной группе ниже, чем на остальных электролизерах серии. Резкое увеличение содержания железа в период с 17.12.2022 по 10.01.2023 связано с наличием оплавлений ниппельной чугунной заливки на 3 опытных электролизерах.

Таблица 1

Данные по глинозему, поступившему в производство в период с 01.11.2022 по 17.03.2023

Table 1

Data on alumina received for production in the period from 01.11.2022 to 17.03.2023

|

Изготовитель |

Партия |

Вес, т |

Содержание в пробе, % масс. |

|

|

SiO 2 |

Fe 2 O 3 |

|||

|

UTKAL ALUMINA INTERNATIONAL |

MANTA |

14 022,018 |

0,007 |

0,004 |

|

Xiamen Xiangyu Aluwin Co., Ltd |

GAO XIN |

7 708,108 |

0,014 |

0,01 |

|

VINACOMIN (Vietnam/Вьетнам) |

XIN HAI |

10 448,445 |

0,007 |

0,004 |

|

VINACOMIN (Vietnam/Вьетнам) |

DS |

1 707,868 |

0,008 |

0,004 |

|

BEIJING JINSENNADE TRADING CO. |

Yuan Chen |

3 224,1 |

0,005 |

0,006 |

|

PT BINTAN ALUMINA INDONESIA |

MV CS |

21 109,136 |

0,011 |

0,01 |

|

BEIJING RUSAL TRADE COMPANY LI |

HUI DA |

7 672,767 |

0,007 |

0,007 |

|

PT BINTAN ALUMINA INDONESIA |

MV SEA |

14 025,518 |

0,007 |

0,007 |

|

BEIJING RUSAL TRADE COMPANY LI |

Xin Lin Hai |

8 168,762 |

0,008 |

0,008 |

|

PT BINTAN ALUMINA INDONESIA |

MV |

7 047,223 |

0,009 |

0,01 |

|

Well Harvest Winning Alumina |

DE LONG |

7 060,618 |

0,008 |

0,009 |

|

Xiamen Xiangyu Aluwin Co., Ltd |

HUI DA |

11 916,935 |

0,007 |

0,005 |

|

BEIJING RUSAL TRADE COMPANY LI |

Chang Lian |

2 977,544 |

0,009 |

0,011 |

|

PT BINTAN ALUMINA INDONESIA |

MV SEA |

10 542,132 |

0,011 |

0,009 |

|

Xiamen Xiangyu Aluwin Co., Ltd |

JIA LI |

4 502,284 |

0,006 |

0,007 |

|

BEIJING RUSAL TRADE COMPANY LI |

MV DS |

9 960,768 |

0,01 |

0,009 |

|

PT BINTAN ALUMINA INDONESIA |

MV AHU |

9 565,588 |

0,007 |

0,011 |

|

Xiamen Xiangyu Aluwin Co., Ltd |

GUO |

8 922,516 |

0,007 |

0,01 |

|

BEIJING RUSAL TRADE COMPANY LI |

Union Glory |

7 016,041 |

0,007 |

0,01 |

|

Well Harvest Winning Alumina |

HUI DA |

69,759 |

0,008 |

0,009 |

|

BEIJING RUSAL TRADE COMPANY LI |

Hong Tong |

124,3088 |

0,01 |

0,01 |

|

BEIJING RUSAL TRADE COMPANY LI |

Yu Chang |

5 284,684 |

0,011 |

0,013 |

|

PT BINTAN ALUMINA INDONESIA |

DE LONG |

5 058,43 |

0,01 |

0,01 |

Таблица 2

Протокол испытаний свойств фтористого алюминия (за период с 01.11.2022 по 31.01.2023).

Изготовитель АО «АПАТИТ» (Россия)

Таблица 3

Table 2

Test report for the properties of aluminum fluoride (for the period from 01.11.2022 to 31.01.2023).

Manufacturer “APATIT” JSC (Russian Federation)

|

Физико-химические характеристики |

|||||||||||

|

Содержание в пробе, % масс. |

УЕО, град. |

Насыпная плотность, кг/м3 |

|||||||||

|

AlF 3 |

SiO 2 |

Fe 2 O 3 |

SiO 2 + Fe 2 O 3 |

P 2 O 5 |

Al 2 O 3 |

SO 4 |

ППП |

Влага |

Прочие |

||

|

95 |

0,07 |

0,008 |

0,078 |

0,012 |

3 |

0,09 |

1 |

0,04 |

0,702 |

33 |

0,75 |

|

95 |

0,1 |

0,009 |

0,109 |

0,012 |

1 |

0,05 |

1 |

0,04 |

2,68 |

33 |

0,76 |

|

95 |

0,16 |

0,009 |

0,169 |

0,013 |

2 |

0,05 |

1,3 |

0,06 |

1,239 |

33 |

0,75 |

|

96 |

0,16 |

0,008 |

0,168 |

0,016 |

1 |

0,06 |

1,2 |

0,06 |

1,328 |

33 |

0,76 |

|

95 |

0,16 |

0,009 |

0,169 |

0,013 |

2 |

0,07 |

1,3 |

0,05 |

1,229 |

32 |

0,74 |

|

94 |

0,13 |

0,004 |

0,134 |

0,01 |

2 |

0,05 |

0,9 |

0,14 |

2,632 |

32 |

0,73 |

|

93 |

0,12 |

0,004 |

0,124 |

0,009 |

2 |

0,05 |

1 |

0,14 |

3,553 |

33 |

0,72 |

|

96 |

0,09 |

0,007 |

0,097 |

0,013 |

1 |

0,06 |

1,1 |

0,06 |

1,573 |

32 |

0,74 |

|

94 |

0,1 |

0,007 |

0,107 |

0,007 |

2 |

0,07 |

1,6 |

0,23 |

1,879 |

33 |

0,73 |

Протокол испытаний свойств анодных блоков (за период с 01.11.2022 по 31.01.2023).

Изготовитель Shandong Chenyang New Carbon (Китай)

Table 3

Test protocol for the properties of anode blocks (for the period from 01.11.2022 to 31.01.2023).

Manufacturer “Shandong Chenyang New Carbon” (China)

|

Физико-химические характеристики* |

|||||||||||||

|

ρ действ , г/см3 |

ρ кажущ , кг/м3 |

σ ϲ на сжатие, МПа |

УЭС, Ом∙м |

Р.с. в CO 2 , CRR, % |

Р.с. в CO 2 , CRD, % |

Содержание, % масс. |

Содержание в золе, % масс., ×10–3 |

Возду-хопро-ницае-мость, нПм |

|||||

|

Зола |

S |

Fe |

Si |

Na |

Ca |

Ni |

|||||||

|

2,07 |

1,58 |

38,6 |

55 |

94,3 |

0,4 |

0,28 |

1,83 |

0,0219 |

16,7 |

7,1 |

27,1 |

15,2 |

1,25 |

|

2,087 |

1,57 |

33,3 |

54 |

94 |

0,4 |

0,23 |

1,74 |

21,6 |

19,6 |

10,2 |

21,1 |

17,6 |

0,94 |

|

2,086 |

1,6 |

38,2 |

53 |

94,6 |

0,4 |

0,18 |

1,79 |

16,5 |

18,2 |

005,9 |

10 |

13,3 |

1,52 |

|

2,074 |

1,6 |

37,8 |

53 |

93,8 |

0,7 |

0,25 |

1,75 |

17,1 |

19 |

5,9 |

15,3 |

11,9 |

1,91 |

|

2,067 |

1,59 |

37,7 |

55 |

93 |

0,9 |

0,31 |

1,75 |

22,4 |

20,8 |

10,3 |

34,6 |

19,4 |

1,89 |

Рис. 3. Динамика изменения содержания Fe в первичном алюминии за период с ноября 2022 по февраль 2023 года

Fig. 3. Dynamics of change in Fe content in primary aluminum for the period from November 2022 to February 2023

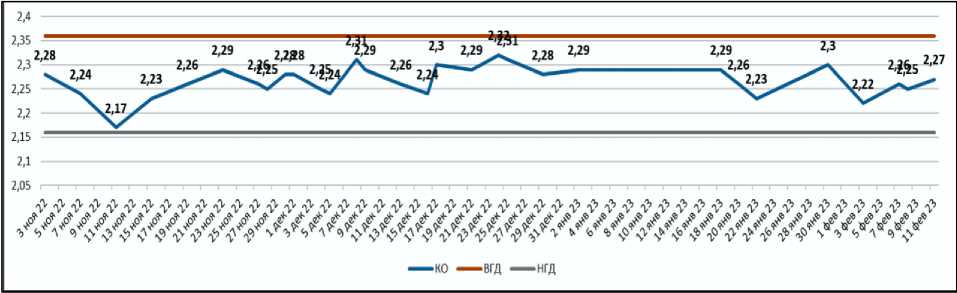

Рис. 4. Динамика изменения содержания Si в первичном алюминии за период с ноября 2022 по февраль 2023

Fig. 4. Dynamics of change in Si content in primary aluminum for the period from November 2022 to February 2023

В связи с этим был изменен цикл замены анодов для исключения оплавов ниппельной заливки и ухудшения вследствие этого сортности алюминия-сырца: с 29,33 сут на 28,0 сут с 03.11.2022 года. Первое обновление массива произошло 01.12.2022 года, второе обновление – 29.12.2022 года, и третье обновление – 26.01.2023 года.

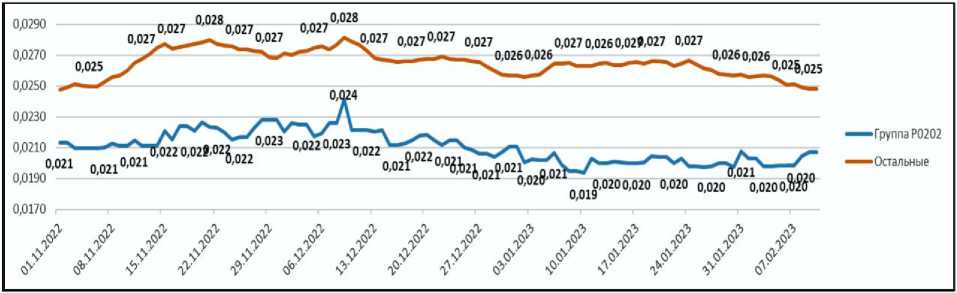

Для отображения фонового содержания примесей Fe в первичном алюминии из данных химического анализа были исключены электролизеры с оплавами ниппельной заливки (рис. 5).

Среднее содержание железа в алюминии-сырце на опытной группе за период декабрь 2022 – февраль 2023 составило 0,027 % масс.

На рядовых электролизерах серии электролиза засыпка вновь установленных анодов укрывным материалом осуществляется посредством технологического крана. Состав укрывного материала: криолит-глиноземная пыль, уловленная аспирационной системой, дробленый электролит и глинозем.

В исследованиях была изменена схема засыпки вновь установленных ОА. Для поддержания материального баланса с технологического крана подавался дробленый электролит (фракции –8+4 мм) в количестве 300 кг на 1 электролизер. До 22.12.2022 засыпка дробленого электролита производилась с помощью крана; в процессе исследований с 22.12.2022 засыпка технологическим краном дробленого электролита изменилась на ручную. После засыпки ОА дробленным электролитом укрытие анодного массива производилось чистым глиноземом. Рассчитанный теоретический приход Fe из сырья приведен в табл. 4.

Для расчета данных в табл. 4 приняты следующие расходные коэффициенты на 1 т алюминия: глинозем – 1929 кг, алюминий фтористый – 14 кг, анодные блоки (нетто) – 413 кг, УМ – 80 кг.

Рис. 5. Динамика изменения содержания Fe в первичном алюминии за период с ноября 2022 по январь 2023 (без учета оплавов) Fig. 5. Dynamics of change in Fe content in primary aluminum for the period from November 2022 to January 2023 (excluding melts)

Таблица 4

Из данных табл. 4 можно сделать вывод, что при изменении химических составов ОА и укрывного материала приход железа снизился на опытной группе электролизеров на 0,008 %. Изменение содержания железа в УМ с 0,06 до 0,007 % произошло по причине того, что вместо состава УМ (пыль + глинозем + оборотный электролит разной фракции) использовали только дробленый электролит (фракции 4–8 мм) и глинозем.

Данные по гранулометрическому составу готового укрывного материала и оборотного электролита приведены в табл. 5–7.

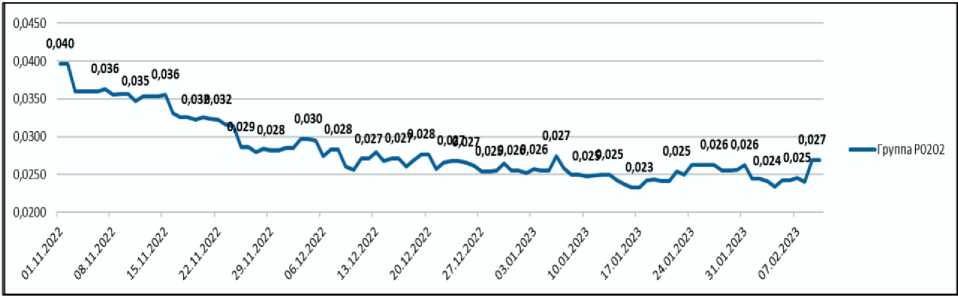

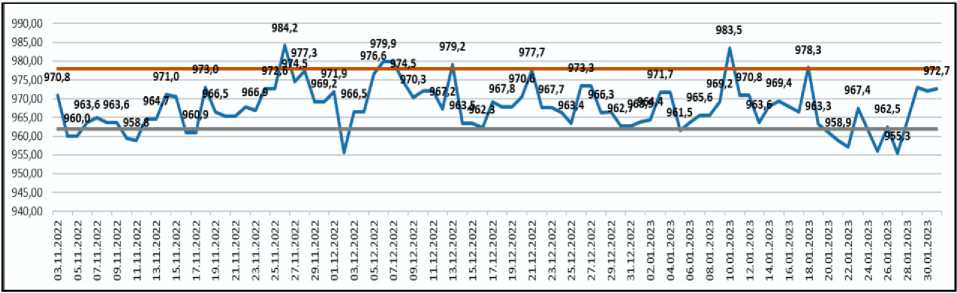

Уровень электролита за период проведения испытаний находится в границах допуска (рис. 6). Отклонения связаны с недостаточ-

ным вовлечением дробленного (оборотного) электролита в состав УМ обожженных анодов электролизеров опытной группы.

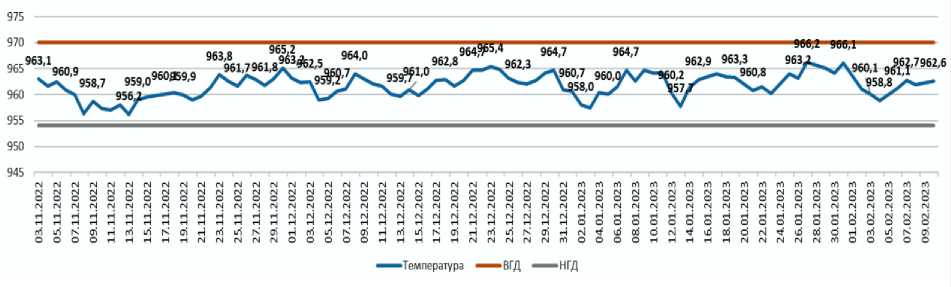

Целевое значение температуры электролита на исследуемых электролизерах определено на уровне 970 ± 8 °С. За период проведения испытаний температура электролита находилась в установленных температурных границах. Превышение установленного максимально допустимого значения температуры вызвано изменением схемы засыпки ОА, что повлияло на тепловой баланс и, как следствие, на повышенный расход фтористого алюминия, необходимого для приведения к целевым значениям криолитового отношения (КО) и температуры (рис. 7).

Расчет прихода железа в первичный алюминий из сырьевых материалах

Table 4

Calculation of the iron input into raw aluminum from raw materials

|

Электролизеры |

Материал |

Среднее содержание Fe (с пересчетом из оксида), % масс. |

Коэффициент перехода |

Содержание Fe в Al-сырце, % масс. |

|

Опытная группа электролизеров |

Анодные блоки |

0,0220 |

0,68 |

0,006 |

|

Алюминий фтористый |

0,0049 |

0,97 |

0,000 |

|

|

Глинозем |

0,0070 |

0,97 |

0,013 |

|

|

УМ |

0,0070 |

– |

0,001 |

|

|

Сумма |

0,019 |

|||

|

Факт |

0,027 |

|||

|

∆ |

0,008 |

|||

|

Рядовые электролизеры серии |

Анодные блоки |

0,0350 |

0,68 |

0,010 |

|

Алюминий фтористый |

0,0049 |

0,97 |

0,000 |

|

|

Глинозем |

0,0070 |

0,97 |

0,013 |

|

|

УМ |

0,0600 |

– |

0,005 |

|

|

Сумма |

0,028 |

|||

|

Факт |

0,035 |

|||

|

∆ |

0,007 |

|||

Таблица 5

Гранулометрический состав укрывного материала

Table 5

Granulometric composition of covering material

|

Номер образца |

Определяемый показатель |

Результаты измерений (испытаний) |

||||

|

+8 мм |

–8+4 мм |

–4+1 мм |

1+0,5 мм |

–0,5 мм |

||

|

Криолитсодержащий материал, отобранный после дробления в конусной дробилке |

Гранулометрический состав/Выход класса крупности, % |

26,97 |

6,08 |

36,12 |

4,47 |

22,54 |

|

Готовый УМ |

10,13 |

30,68 |

21,77 |

4,92 |

32,32 |

|

Таблица 6

Химический состав укрывного материала

Chemical composition of the covering material

Table 6

|

Образец |

Содержание, % масс. |

|||||

|

C |

SiO 2 |

Fe 2 O 3 |

P 2 O 5 |

Na |

Na 3 AlF 6 |

|

|

Проба 1, ОПЭ* |

0,82 |

0,13 |

0,05 |

0,032 |

– |

– |

|

Проба 100, 1 ПК** |

— |

0,15 |

0,04 |

— |

12,4 |

37,7 |

|

Проба 101, 2 ПК*** |

— |

0,10 |

0,04 |

— |

11,6 |

35,3 |

-

* ОПЭ – отделение переработки электролита;

-

* *1 ПК – первый пусковой комплекс, включающий с 1-го по 84-й электролизер;

-

* **2 ПК – второй пусковой комплекс, включающий с 85-го по 168-й элетролизер, корпуса (2) разделены пополам, присоединены к двум газоочисткам.

Таблица 7

Химический состав оборотного электролита

Chemical composition of the recycled electrolyte

a)

b)

Table 7

|

Содержание, % масс. |

|||

|

C |

SiO 2 |

Fe 2 O 3 |

P 2 O 5 |

|

0,66 |

0,09 |

0,06 |

0,022 |

Рис. 6. Динамика изменения среднего уровня электролита: a – на опытной группе электролизеров; b – на остальных электролизерах-свидетелях Fig. 6. Dynamics of changes in the average electrolyte level:

a – on the experimental group of electrolyzers; b – on the remaining witness electrolyzers

a)

b)

Рис. 7. Динамика изменения температуры электролита:

а – на опытной группе электролизеров; b – на электролизерах-свидетелях Fig. 7. Dynamics of electrolyte temperature change:

a – on the experimental group of electrolyzers; b – on the witness electrolyzers

Целевое значение КО на исследуемых электролизерах установлено на уровне 2,30 ± 0,1. Превышение максимального допустимого его значения (рис. 8) обусловлено подбором технологических параметров.

Исходя из данных рис. 9, можно сделать вывод, что потребление фтористого алюминия на опытной группе выше по сравнению с его расходом на остальных электролизерах серии. Так, средний расход на опытной группе составил 18 кг/т (при среднесерийном 14 кг/т).

Основные технико-экономические показатели опытных ванн в исследуемый период представлены в табл. 8.

Заметное отклонение величины η т от целевого значения в декабре 2022 года на исследуемых электролизерах повлияло на распределение токовых линий между анодом и катодом, расположение пузырьков газа, выделяющихся на анодах и влияющих на сопротивление электролита, а также на гидродинамику электролита – движение потоков, вызванное разницей температур и выделением газа.

Также снижение η т оказало влияние на электрические параметры ванн, что впоследствии отразилось на расходном коэффициенте ОА. В целом показатель находился на удовлетворительном уровне, но отклонение от целевого значения может свидетельствовать о снижении эффективности процесса и о необходимости оптимизации и проведения дальнейших исследований.

Среднее значение η т на опытной группе ванн за период проведения исследований составило 95,97 %, удельный расход технологической электроэнергии – 12 678,20 кВт.ч/т, что указывает на повышенные тепловые потери или нерациональное использование электроэнергии. Это может быть связано с характеристиками укрывного материала.

Удельный расход ОА составил 527,10 кг/т, что превышает нормативное значение, которое составляет примерно 520,0 кг/т. Это может быть обусловлено увеличением потерь анода из-за его окисления или особенностями эксплуатации ванн в условиях изменения технологических параметров.

a)

b)

Рис. 8. Динамика изменения криолитового отношения:

а – на опытной группе электролизеров; b – на электролизерах-свидетелях Fig. 8. Dynamics of cryolite ratio change:

a – on the experimental group of electrolyzers; b – on the witness electrolyzers

Рис. 9. Динамика расхода фтористого алюминия Fig. 9. Dynamics of aluminum fluoride consumption

Таблица 8

Основные технико-экономические показатели опытных электролизеров

Main technical and economic indicators of experimental electrolyzers

Table 8

|

Наименование показателей |

Ноябрь 2022 г. |

Декабрь 2022 г. |

Январь 2023 г. |

Среднее значение показателя |

|

η т , % |

99,64 |

91,98 |

96,00 |

95,97 |

|

Расход ОА брутто, кг/т |

504,14 |

554,02 |

525,12 |

527,10 |

|

Удельный расход технологической электорэнергии, кВт.ч/т |

12 205,08 |

13 201,76 |

12 667,61 |

12 678,20 |

Заключение

Качество и состав укрывного материала оказывают влияние на технологические параметры и качество алюминия-сырца, согласно проведенным исследованиям на опытной группе электролизеров с предварительно обожженными анодами типа РА-300Б.

Показано, что изменение химического состава укрывного материала анодов способствует снижению поступлению Fe в алюминий-сырец из данного материала: снижение составило 0,004 % масс.

За период проведения исследований на опытных ваннах было произведено 343 т алюминия-сырца марки P0202. В ходе экспериментов установлено, что операция «Засыпка анодов» по используемой схеме требует бóльшего времени на выполнение данной технологической операции (увеличение составило 5 мин на 1 электролизер). Установлено, что расход фтористого алюминия на опытной группе выше на 4 кг/т по сравнению со среднесерийным расходом. Это связано с тем, что изменение состава укрывного материала в опытной группе повлияло на уровень электролита и тепловой баланс ванны. Это, в свою очередь, потребовало дополнительного расхода фтористого алюминия для получения

значения КО в заданных пределах и стабильности технологии с точки зрения поддержания оптимальных параметров электролиза (КО, температуры, достаточного содержания в расплаве Al 2 O 3 , минимального содержания примесей, отсутствие резких скачков уровня электролита и частых анодных эффектов). Если значения основных параметров процесса электролиза будут значительно варьироваться от целевых значений, то это может привести к увеличению энергозатрат и расхода реагентов, ухудшению качества алюминия и снижению η т.

В ходе проведенных экспериментов выявлено, что наличие оборотного электролита в составе УМ вызывает изменение уровня электролита на опытных электролизерах (типа РА-300Б). Был сделан вывод, что необходимо изменять количество оборотного электролита в составе УМ в зависимости от конкретной величины уровня электролита в ванне, связанной с поступлением Na (как элемента, определяющего величину КО) с глиноземом.

Согласно проведенным экспериментальным исследованиям и полученным данным, в текущих условиях производства представляется возможным производство первичного алюминия с меньшим содержанием основных примесей (Fe и Si).