Извлечение цветных металлов из сульфидных руд с помощью биовыщелачивания на примере Аллареченского техногенного месторождения

Автор: Латюк Е. С., Горячев А. А., Компанченко А. А.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Науки о земле

Статья в выпуске: 2 т.26, 2023 года.

Бесплатный доступ

Возможность переработки сульфидного медно-никелевого сырья методом кучного биовыщелачивания вследствие экологической привлекательности данного подхода становится все более актуальной темой для горно-обогатительного производства. На примере руды Аллареченского техногенного месторождения рассмотрена эффективность метода биовыщелачивания для извлечения меди и никеля. Содержание металлов в исходном образце руды: никель – 2,42 % и медь – 0,75 %. Измельченную до крупности –5+3 мм руду орошали рабочим раствором, содержащим штамм Acidithiobacillus ferrivorans. Соотношение Т : Ж составило 4 : 1, расход – 0,1 мл/мин. У продуктивных растворов контролировали значения рН и окислительно-восстановительного поценциала, а также измеряли концентрации ионов двух- и трехвалентного железа, меди и никеля. Продолжительность эксперимента составила 11 месяцев, извлечено 8,9 % никеля и 6,1 % меди. Из продуктивных растворов извлекали медь методом цементации на железе, максимальное извлечение составило 97,3 %. Таким образом, предложенная схема извлечения металлов перспективна для переработки сульфидного сырья, в особенности – забалансовых руд и отходов обогащения.

Медно-никелевые руды, биовыщелачивание, железоокисляющие бактерии, Аллареченское техногенное месторождение, цветные металлы, цементация меди, copper-nickel ores, bioleaching, iron-oxidizing bacteria, Allarechensk technogenic deposit, non-ferrous metals, copper cementation

Короткий адрес: https://sciup.org/142237548

IDR: 142237548 | УДК: 622.772:622.343'48 (470.21) | DOI: 10.21443/1560-9278-2023-26-2-150-159

Текст статьи Извлечение цветных металлов из сульфидных руд с помощью биовыщелачивания на примере Аллареченского техногенного месторождения

*Институт проблем промышленной экологии Севера КНЦ РАН, г. Апатиты, Мурманская обл., Россия; e-mail: , ORCID:

*Institute of North Industrial Ecology Problems KSC RAS, Apatity, Murmansk region, Russia; e-mail: , ORCID:

Возможность переработки сульфидного медно-никелевого сырья методом кучного выщелачивания вследствие экологической привлекательности данного подхода становится все более актуальной темой для горно-обогатительного производства. Данный метод предлагает технологические подходы, удовлетворяющие требованиям концепции устойчивого развития за счет сокращения использования химически агрессивных реагентов, требующих в последующем безопасной утилизации, снижения объемов выбросов в атмосферный воздух и сравнительно низкого энергопотребления при обогатительном процессе. Кучное выщелачивание применяется, главным образом, для некондиционного и техногенного сырья. Повышенное внимание к данному виду сырья обусловлено снижением качества медно-никелевых руд, поступающих в настоящее время на обогащение традиционными методами. Тогда как при разработке отходов обогащения предприятие получает дополнительный экономический стимул вследствие сокращения затрат на добычу сырья ( Masloboev et al., 2018 ).

Однако проведенные исследования минерального и фазового составов отходов обогащения медно-никелевых руд показывают, что при их хранении происходят необратимые изменения, связанные с окислением и естественным выщелачиванием, в результате чего происходит миграция ценных компонентов в прилегающие экосистемы. Поэтому потерю целевых металлов в техногенном образовании необходимо рассматривать как упущенную выгоду, а также как причину длительной негативной нагрузки на окружающую среду. Это обусловливает необходимость разработки технологического подхода, обеспечивающего максимально полное и оперативное извлечение меди и никеля из отходов обогащения руд ( Чантурия и др., 2022 ).

Использование биогидрометаллургических технологий в промышленности нашло применение для получения цветных и благородных металлов из отходов обогащения сульфидных руд, бедных руд и концентратов ( Johnson, 2014; Anjum et al., 2012; Gentina et al., 2013; Kondrat'eva et al., 2012; Булаев и др., 2018 ). В основе данной технологии лежат процессы окисления сульфидных минералов, содержащихся в рудах, микроорганизмами, использующими в качестве энергетического субстрата двухвалентное железо, серу и сульфидные минералы ( Кондратьева и др., 2015 ). Ранее нами были проведены исследования, которые показали высокие и стабильные содержания металлов в фильтратах в ходе эксперимента с применением бактериального выщелачивания бедных руд и техногенных отходов, по сравнению с контрольным вариантом со слабокислым раствором серной кислоты ( Фокина и др., 2018 ). Полученные результаты позволили утверждать, что поиск и подбор оптимальных условий экспериментов с применением микроорганизмов может дать более высокие показатели извлечения.

Целью работы является проведение лабораторных испытаний по извлечению меди и никеля из руды Аллареченского техногенного месторождения с помощью биовыщелачивания, с последующим извлечением меди из продуктивного раствора.

Материалы и методы

Для проведения исследования использована руда Аллареченского техногенного месторождения (далее – ТМ). Отбор проб руды выполнен в 2021 г. Данный объект представляет собой отвал горных пород, образованный в результате разработки коренного Аллареченского месторождения. В процессе разработки месторождения вскрышные и вмещающие породы сгружались в отвал, объем пород в котором достиг 6 700 тыс. м3 (рис. 1). Для отвала характерно, что среди руд представлены практически все основные группы и типы, характерные для коренного Аллареченского месторождения. Все типы руд характеризуются приблизительно одинаковым составом рудных минералов и отличаются лишь их количественным соотношением . Основными рудообразующими минералами являются: пирротин, пентландит, халькопирит и магнетит. Оцененные запасы руды составили 298 тыс. т со средним содержанием Ni – 1,57 %, Cu – 1,34 %, Со – 0,029 %. Запасы полезных компонентов: Ni – 4 695 т, Cu – 3 997 т, Со – 88 т ( Селезнев, 2013 ). Содержание металлов в экспериментальном образце руды Аллареченского ТМ: никель – 2,42 % и медь – 0,75 %.

Руду Аллареченского техногенного месторождения измельчали до крупности –5+3 мм и помещали в стеклянные перколяторы (рис. 2). Эксперимент выполняли в двух повторностях. Масса загрузки каждого перколятора составила 4 кг. С использованием перистальтического насоса (Shenchen Precision Pump Co., Ltd, КНР) рудный слой орошали рабочим раствором, приготовленным с использованием минеральной питательной среды Сильвермана и Люндгрена 9К, содержащей соли азота и фосфора, инокулированным штаммом Acidithiobacillus ferrivorans , с исходной численностью микроорганизмов около 3×108 кл/мл. Соотношение Т : Ж составило 4 : 1, расход – 0,1 мл/мин. Продуктивный раствор подкисляли 10%-м раствором серной кислоты, доводили до требуемого объема дистиллированной водой и вновь подавали на рудный слой. Эксперимент проводили при температуре +20 ± 1 ºС, продолжительность составила 11 месяцев.

Исследована кинетика извлечения меди из продуктивного раствора методом цементации на железной стружке, при различном расходе железа (массовое соотношение железа и меди – 1 : 5 и 1 : 10), продолжительностью 5–30 мин с шагом 2 мин, а также интенсивностью перемешивания раствора 250 и 500 об/мин. Опыты проведены с использованием верхнеприводной мешалки MV-6 (ООО "НВ-ЛАБ", Россия).

Рис. 1. Аллареченское техногенное месторождение

Fig. 1. Allarechensk technogenic deposit

Рис. 2. Лабораторная установка для моделирования кучного выщелачивания Fig. 2. Laboratory equipment for heap leaching modeling

Определение значений рН и окислительно-восстановительного потенциала (ОВП) продуктивных растворов проводили на иономере И-160МИ (ООО "Измерительная техника", Москва, Россия). Концентрации ионов никеля, меди и железа в продуктивных растворах определяли методом атомно-абсорбционной спектроскопии (Shimadzu-AA7000G, ShimadzuCorp., Киото, Япония) с электротермической атомизацией

(ПНД Ф 14.1:2:4.140-981). Степень извлечения меди и никеля рассчитывали по концентрации металлов в жидкой фазе. Анализ твердой фазы выполняли с помощью сканирующего электронного микроскопа ZEISS EVO 25, оборудованного энергодисперсионным спектрометром AztecUltimMax 170 (Oxford Instruments), ПО Aztec.

Результаты и обсуждение

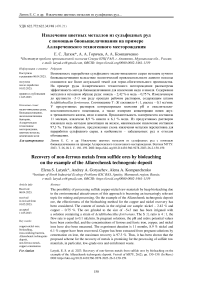

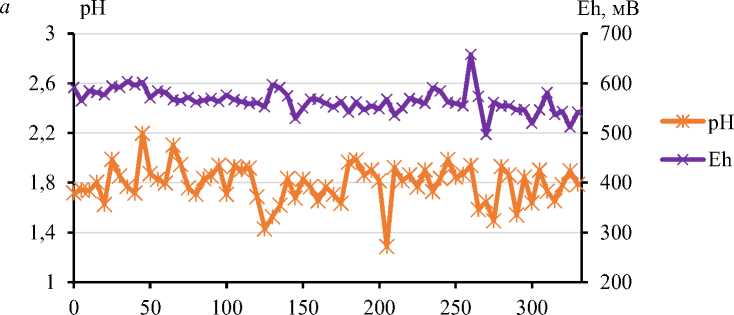

На протяжении всего эксперимента значения рН продуктивных растворов были выше по сравнению с исходным раствором, подаваемым на вершину колонки. Это связано с преимущественным растворением оксидных минералов, в значительном количестве присутствующих в составе руды. На рис. 3, а представлена динамика значений рН и ОВП продуктивных растворов. Для поддержания рН в комфортном для функционирования микроорганизмов диапазоне продуктивный раствор подкисляли 10%-м раствором серной кислоты, среднее значение рН по ходу эксперимента составило ~1,9. Расход серной кислоты – 33 кг/т. Значения ОВП изменялись в диапазоне 500–652 мВ, среднее значение – 564,8 мВ. Снижение концентрации железа в среде (рис. 3, б ), вероятно, вызвано образованием ярозита, что приводит к вторичному осаждению железа из раствора и снижению его концентрации

3Fe2(SO4)3 + 12H2O + H2SO4 → 2MeFe3(SO4)2(OH)6↓ + 6H2SO4, где Me – ионы K+, Na+, H3O+, NH4+.

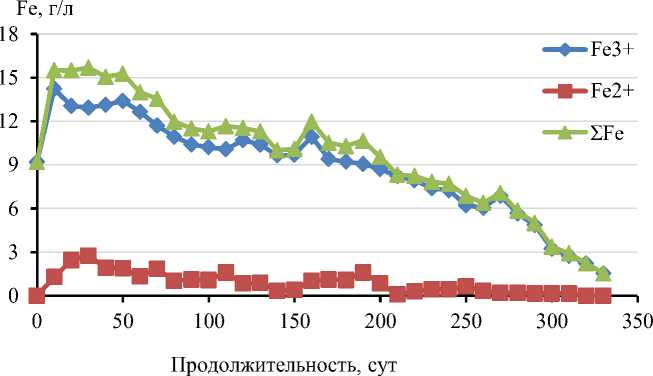

Концентрации меди и никеля постепенно возрастали (рис. 3, в ), никель извлекался в раствор интенсивнее меди. Это происходит благодаря вхождению меди в состав халькопирита, который более устойчив к биоокислению, чем минералы никеля.

Разрушение кристаллической решетки сульфидных минералов обусловлено их взаимодействием с трехвалентным железом в кислой среде

MexSy + axFe3+ → xMe3+ + axFe2+ + yS0, где а – валентность металла, х и y – стехиометрические коэффициенты для металла и серы.

Так, в присутствии Fe3+ роль бактерий в процессе окисления сульфидных минералов, как правило, заключается в регенерации окислителя, т. е. в окислении Fe2+.

Выщелачивание халькопирита и пентландита можно представить в виде следующих формул:

CuFeS 2 + 4Fe3+ → Cu2+ + S0 + 5Fe2+, 2(Ni,Fe) 9 S 8 + 36Fe3+ → 9Ni2+ + 16S0 + 45Fe2+.

С учетом кинетики извлечения металлов в раствор после 150 суток выщелачивания было выполнено разбавление раствора, что способствовало резкому росту извлечения металлов, в особенности – меди. К концу эксперимента из руды было извлечено 8,9 % никеля и 6,1 % меди. Наиболее интенсивно процесс выщелачивания происходил в течение 210 суток с начала эксперимента, после чего извлечение металлов в раствор существенно замедлилось. Это указывает на необходимость перемешивания рудного слоя, что вероятно, будет способствовать контакту раствора с минералами в тех участках рудного штабеля, куда попадание раствора по тем или причинам было затруднено.

Из продуктивных растворов после биовыщелачивания выполнено извлечение меди методом цементации на железе, который заключается в восстановлении металла (окислителя), имеющего более положительный электродный потенциал, металлом с отрицательным потенциалом ( Скорчеллетти, 1973 ). По данным Б. Д. Халезова, цементация на железе – самый распространенный способ извлечения меди при небольших масштабах производства из слабо концентрированных сульфатных растворов, что актуально при переработке отходов и руд маломощных месторождений ( Халезов и др., 2005 ). Основной реакцией цементации меди является процесс

CuSO 4 + Fe = FeSO 4 + Cu.

Согласно работе ( Скорчеллетти, 1973 ) теоретический расход железа на цементацию меди (Cu2+) составляет 0,867 весовых единицы на единицу меди. В действительности, расход железа становится выше, так как в процессе цементации площадь активной поверхности осадителя сокращается.

Продолжительность, сут

Рис. 3. Значения pH, ОВП продуктивных растворов ( а ), концентрация железа ( б ), концентрация металлов в растворе ( в )

Fig. 3. pH values, oxidation-reduction potential of productive solutions ( а ), iron concentrations ( б ), metal concentrations in the solution ( в )

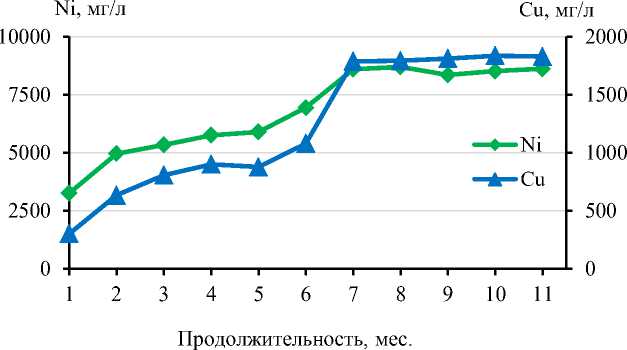

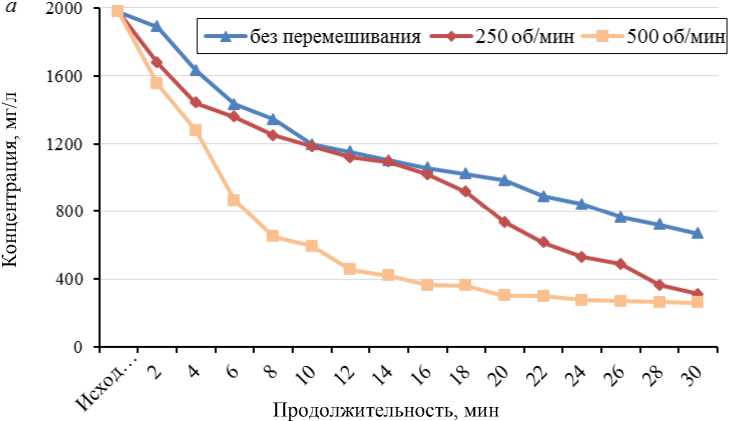

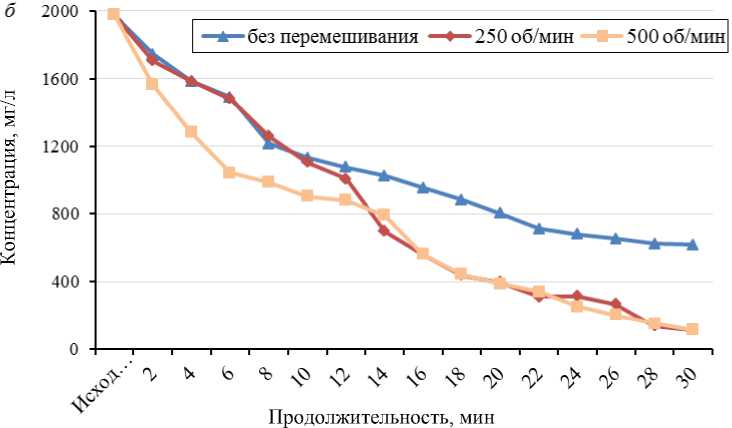

На рис. 4 представлена динамика концентрации меди в растворе на протяжении эксперимента при различном расходе железной стружки. Концентрация меди в исходном растворе составляла 1 977 мг/л. При массовом соотношении железа и содержащейся в растворе меди, равным 1 : 5, без перемешивания

за 30 мин эксперимента концентрация меди снижается до 669 мг/л, извлечение при этом составляло 66,2 % (рис. 4, а ). При перемешивании с интенсивностью 250 об/мин к концу эксперимента концентрация меди снижается до 312 мг/л, извлечение составляет 84,2 %. Перемешивание с интенсивностью 500 об/мин позволило уже за 6 мин эксперимента снизить концентрацию меди до 865 мг/л, к концу эксперимента концентрация меди в растворе составляла 262 мг/л, извлечено 86,8 %. Увеличение расхода железной стружки до соотношения железа и меди, равного 1 : 10, позволило повысить извлечение меди из раствора при перемешивании раствора. При интенсивности перемешивания 500 об/мин к концу эксперимента концентрация меди в растворе составляла 54 мг/л, извлечение достигло 97,3 %.

Рис. 4. Извлечение меди из продуктивного раствора при массовом соотношении железа и меди:

а – 1 : 5; б – 1 : 10

Fig. 4. Extraction of copper from a productive solution at a mass ratio of iron and copper:

а – 1 : 5; б – 1 : 10

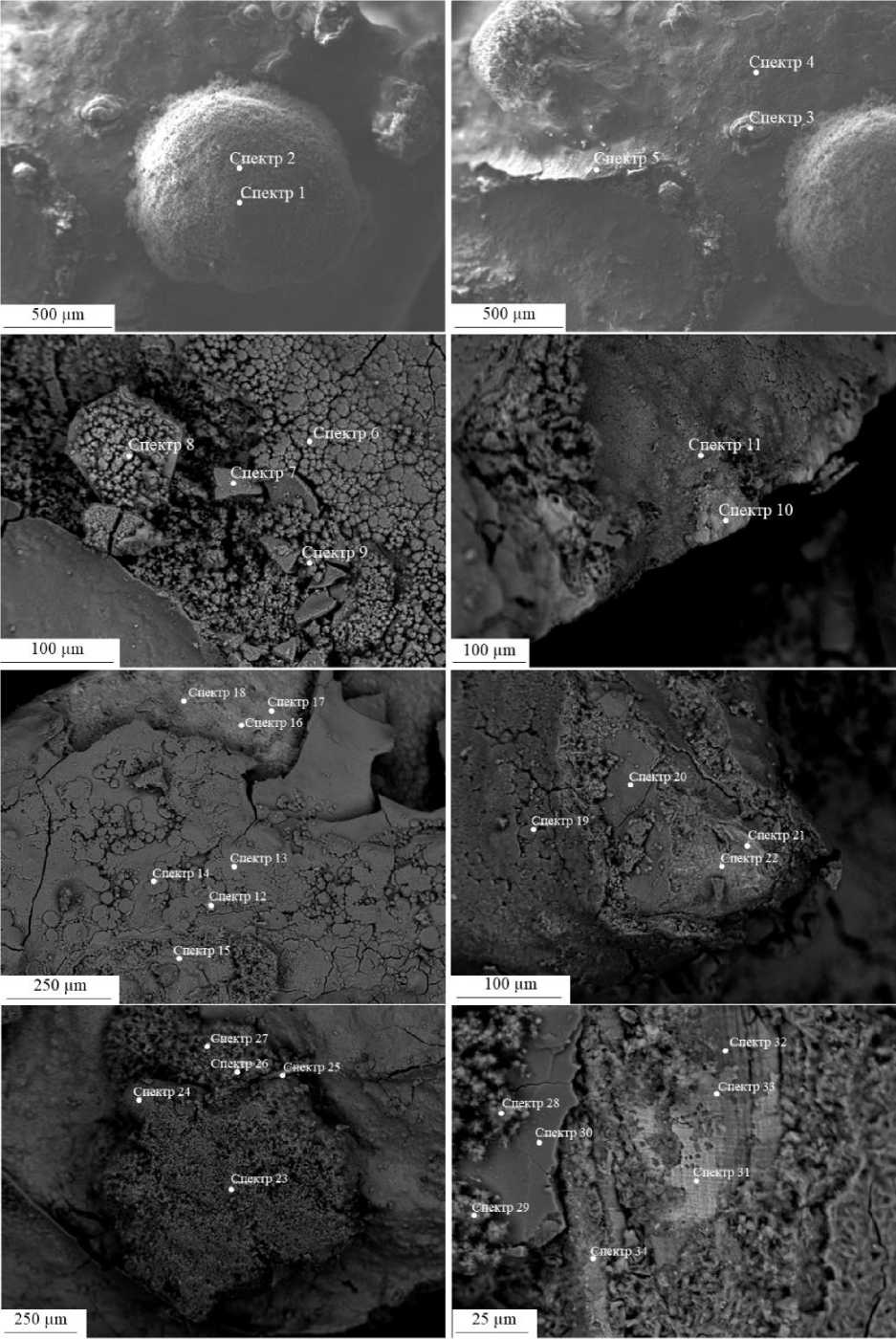

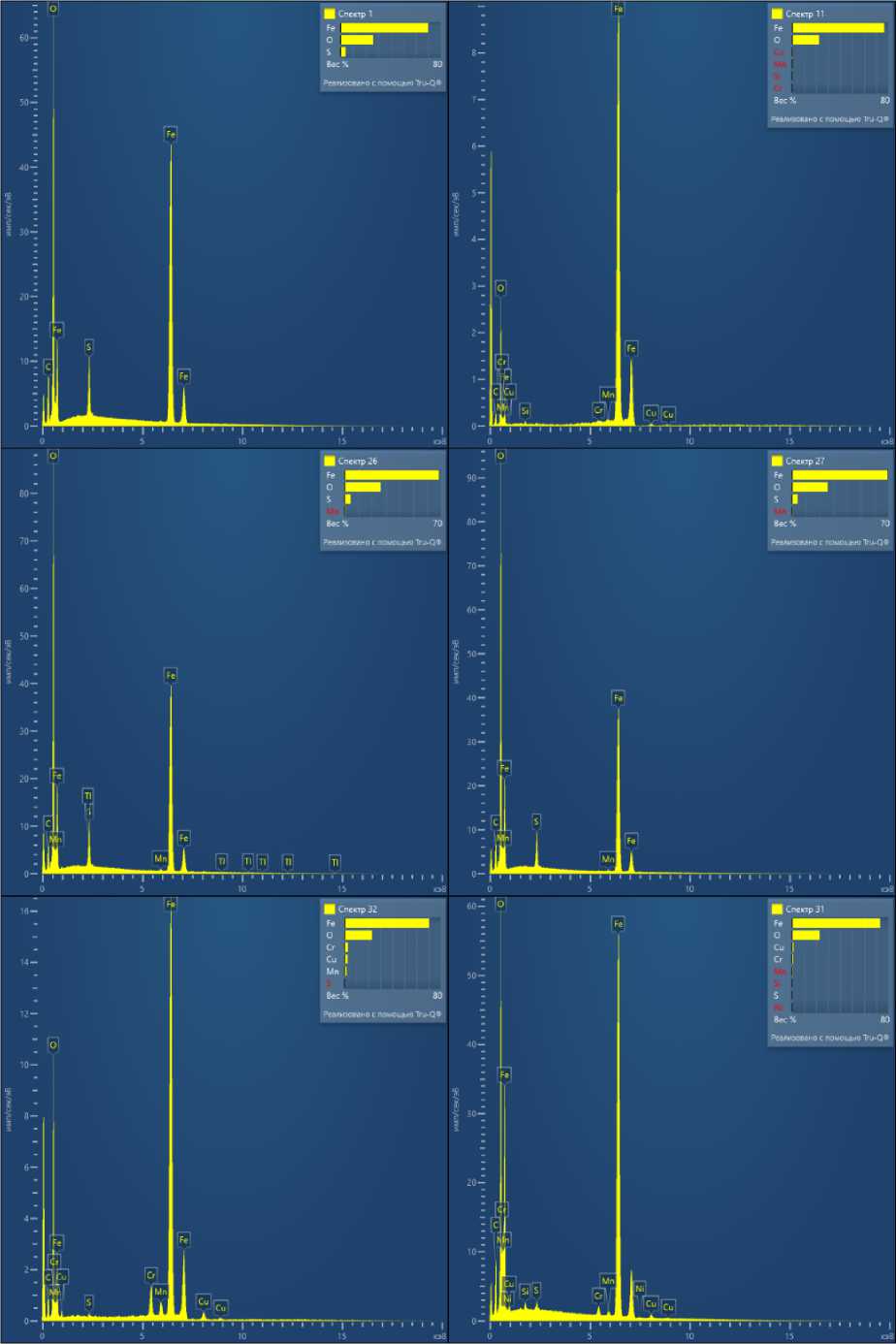

На рис. 5 представлены снимки и ЭДС-спектры поверхности железной стружки после цементации меди (соотношение – 1 : 10). Отмечено формирование корок сульфата железа. Медь формировалась на поверхности сульфатов, где также обнаруживались примеси марганца и хрома. Для недопущения замедления процесса осаждения меди требуется ее удаление с поверхности осадителя механическим способом. Применение метода цементации особенно актуально при небольших масштабах производства (до 5 тыс. т/год), когда применение экстракционных способов концентрирования растворов экономически нецелесообразно. При полной механизации цементационной установки раствор отправляется на дальнейшую обработку, а цементную медь направляют на вакуум-фильтр или фильтр-пресс. В этом случае окончательная продукция получается в виде порошка цементной меди.

Рис. 5. СЭМ-изображения и ЭДС-спектры поверхности железной стружки после цементации меди Fig. 5. SEM images and EMF spectra of the iron shaving surface after copper cementation

Для последующего выделения металлов целесообразно произвести осаждение железа из раствора посредством повышения рН. Для повышения значения рН раствора предлагается использовать негашеную известь (CaO), в результате взаимодействия с раствором будет образовываться железо-гипсовый кек, содержащий следующие основные фазы – гипс, портландит и гидроксиды железа. Осадок может быть использован в качестве компонента при приготовлении строительных смесей. После осаждения железа извлечение никеля предлагается осуществлять с помощью брусита (Mg(OH) 2 ) с получением товарных гидроксидов металлов.

Заключение

Полученные результаты показали перспективность технологии кучного биовыщелачивания для переработки руды Аллареченского техногенного месторождения с помощью штамма Acidithiobacillus ferrivorans . Выбранный температурный режим и использование оборотного раствора позволили извлечь за 11 месяцев эксперимента 8,9 % никеля и 6,1 % меди. Концентрации меди и никеля в продуктивных растворах достигали высоких значений за сравнительно небольшой промежуток времени, раствор становился кондиционным для извлечения из него цветных металлов. Поскольку извлечение меди из раствора методом цементации на железе составило 97,3 %, а общие запасы меди в Мурманской области составляют 1 298,7 тыс. т, то предложенная схема извлечения металлов перспективна для переработки местного сырья, в особенности – забалансовых руд и отходов обогащения. Для реализации результатов исследования в промышленном масштабе предполагается укладка штабеля на водонепроницаемое основание, орошение с помощью сети труб поверхности штабеля продуктивным раствором, содержащим бактериальную культуру, сбор раствора в резервуар у основания кучи и последующее извлечение металлов. Суровые климатические условия не являются преградой для успешного осуществления процесса, так как при биовыщелачивании происходит разогрев отвала вследствие окисления.

Работа выполнена в рамках тем НИР 122022400109-7 и 122022400093-9.

Авторы благодарны сотрудникам Центра коллективного пользования ИППЭС КНЦ РАН за помощь в определении концентрации цветных металлов.