Эффективность применения полимерных композиционных материалов при проектировании и изготовлении специальной погрузочной оснастки для грузовых рамповых самолетов

Автор: Константинов Александр Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.14, 2012 года.

Бесплатный доступ

Данная статья посвящена рассмотрению эффективности применения перспективных полимерных материалов для наземного специального погрузочного оборудования для рамповых самолетов. Рассматриваются основные преимущества полимерных композиционных материалов по сравнению с обычными конструкционными материалами. Поиск путей увеличения прочности без увеличения массы или снижения массы без уменьшения прочности при проектировании силовой схемы конструкции.

Полимерные композиционные материалы, специальное погрузочное оборудование, погрузочная оснастка

Короткий адрес: https://sciup.org/148201253

IDR: 148201253 | УДК: 629

Текст научной статьи Эффективность применения полимерных композиционных материалов при проектировании и изготовлении специальной погрузочной оснастки для грузовых рамповых самолетов

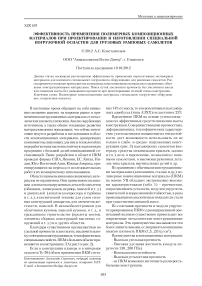

вил 14% от массы, то в перспективных пассажирских аэробусах (типа АЗХХ) он достигнет 25%

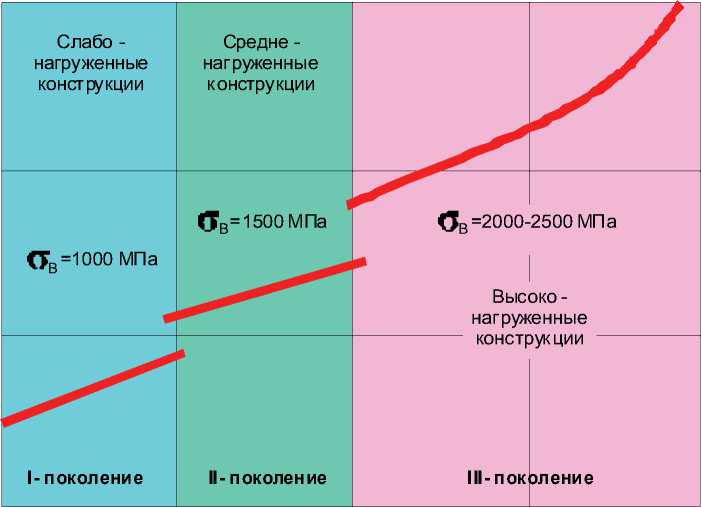

Применение ПКМ на основе углеволокна -одно из эффективных средств снижения массы конструкции. Совершенствование прочностных, деформационных, теплофизических характеристик углепластиков и повышение их теплостойкости даст возможность использовать их не только в слабо- и средне- нагруженных конструкциях (рис. 3) пассажирских самолетов (интерьер, средства механизации крыльев, зализы и т.п.), но и, в перспективе, по аналогии с военными самолетами, в высоконагруженных деталях типа крыльев, вертикальных рулей и др.

По сравнению с обычными конструкционными материалами (алюминием, сталью и др.) полимерные композиционные материалы (ПКМ) на основе УВ обладают экстремально высокими характеристиками (табл. 1) – прочностью, сопротивлением усталости, модулем упругости, химической и коррозионной стойкостью, в разы превышающими аналогичные показатели стали при существенно меньшей массе.

По сочетанию прочности и модуля упругости армированные ПКМ с однонаправленной ориентацией волокон существенно превосходят все современные металлические конструкционные материалы. Эти преимущества оказываются тем более значительными, если принять во внимание низкую плотность ПКМ (1,5...2,0 гр/см3).

Преимущества композиционных материалов:

-

- Высокая удельная прочность

-

- Высокая удельная жесткость (модуль упругости 130…200 ГПа)

-

- Высокая износостойкость

-

- Высокая усталостная прочность

-

- из ПКМ возможно изготовить размеростабильные конструкции.

Рис.1. Применение композиционных материалов в авиастроении

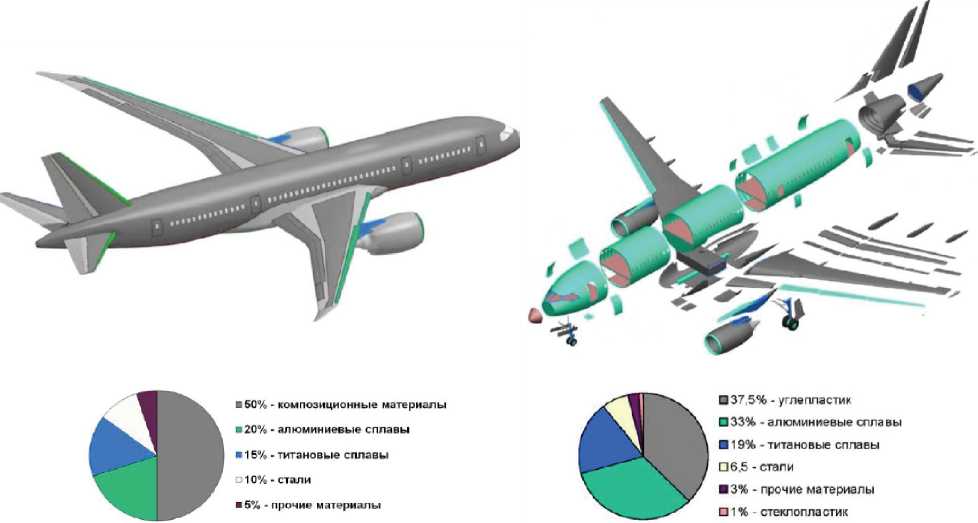

Рис. 2. Изготовление секции фюзеляжа из ПКМ

Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости. Прочность композиционных (волокнистых) материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон (табл. 2).

Для упрочнения алюминия, магния и их сплавов применяют борные ( σ В = 2500-3500 МПа, Е = 38-420 ГПа) и углеродные ( σ В = 1400-

3500 МПа, Е = 160-450 ГПа) волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокие прочность и модуль упругости. Так, волокна карбида кремния диаметром 100 мкм имеют σ В = 2500-3500 МПа, Е = 450 ГПа. Нередко используют в качестве волокон проволоку из высокопрочных сталей.

Основная причина столь бурного развития полимерных композиционных материалов – это то, что традиционные “чистые” полимеры в значительной степени исчерпали свои возможности, а научно-технический прогресс требует материалы с новыми свойствами.

Существует ряд преимуществ ПКМ над традиционными видами материалов (металлов, керамики, дерева и т.п.):

Таблица 1. Сравнение ПКМ с другими материалами

|

Тип материала |

Прочность, МПа |

Модуль упругости, ГПа |

Плотность, гр./куб. см |

|

Компози т на основе угле родного среднепрочного волокна УВ СПУ (S – Strength) |

1900 |

135 |

1,6 |

|

Компози т на основе угле родного в ыс око прочного волокна УВ ВПУ (HS – High Strength) |

3000 |

154 |

1,6 |

|

Компози т на основе углеродного выс око модульн ого волокна УВ ВМУ (HM – High Modulus) |

2400 |

> 230 |

1,6 |

|

Компози т на основе стекловолокна S клас са СВ - S |

870 |

40 |

1,8 |

|

Алюминиевый сп лав (2024-T4) |

450 |

73 |

2,7 |

|

Титан |

950 |

110 |

4,5 |

|

Малоуглеродистая сталь (55 сорт) |

450 |

205 |

7,8 |

|

Нержавеющая сталь (А5-80) |

800 |

196 |

7,8 |

|

Быстрорежущая сталь (17/4 Н900) |

1241 |

197 |

7,8 |

Таблица 2. Механические свойства композиционных материалов на металлической основе

|

Материал |

σ В |

σ -1 |

Е , ГПа |

σ В /γ |

Е /γ |

|

МПа |

|||||

|

Бор-алю ми ний (ВКА-1А) |

1300 |

600 |

220 |

500 |

84,6 |

|

Бор-магни й (ВКМ-1) |

1300 |

500 |

220 |

590 |

100 |

|

Алю мин ий-углерод (ВКУ-1) |

900 |

300 |

220 |

450 |

100 |

|

Алю мин ий-ста ль (КАС-1А) |

1700 |

350 |

110 |

370 |

24,40 |

|

Никель-вольфрам (ВКН-1) |

700 |

150 |

- |

- |

- |

-

1) уникальное сочетание свойств, нехарактерное для других материалов (прочностных, деформационных, ударных, упругостных, температурных, реологических, адгезионных, электрических, фрикционных, теплопроводных и других);

-

2) возможность управления свойствами ПКМ путем простого изменения состава и условий получения;

-

3) сохранение основных достоинств полимеров:

-

- сравнительная легкость переработки;

-

- низкая плотность.

Главное из преимуществ ПКМ по сравнению с традиционными материалами – это уникальное сочетание свойств. Как правило, композиционные материалы не являются “чемпионами” по отдельно взятому свойству. Но по сочетанию определенных свойств им нет равных.

Особенностью изготовления изделий из армированных полимерных материалов является во многих случаях образование материала в процессе изготовления изделия.

Применяются следующие основные методы: прессование, послойная выкладка на макете, пултрузия, прокатка, напыление, формование в стягиваемой форме и термокомпрессионное формование, намотка и обмотка тел вращения, пропитка армирующего наполнителя в разъемной форме, вакуумный и вакуумно-автоклавный методы, пресс-камерный метод и др.

Для соединения деталей из волокнистых полимерных материалов применяются процессы сварки, склеивания, механической сборки.

Для заключительной обработки изделий из волокнистых полимерных материалов применяются: термическая стабилизация (релаксация), радиационная и лазерная обработка, механическая обработка и другие методы.

Необходимость развития и внедрения инновационных технологий создания конструкций из ПКМ вызвана пониманием того, что применение ПКМ в конструкции гражданских самолетов обеспечивает:

-

- снижение веса планера самолета (до 15%);

-

- повышение топливной эффективности;

-

- повышение ресурса;

-

- уменьшение эксплуатационных расходов и расходы на ТО из-за большей стойкости к коррозии и преимуществ по усталостной устойчивости (одна проверка каждые 600 л.ч. по сравнению с 300 л.ч. для металла), что в пересчете на пассажиромилю приводит к сокращению затрат до 10% и ожидаемой экономии затрат на техобслуживание самолета до 30%;

-

- меньшее количество деталей в конструкции, и, соответственно, снижение трудоемкости и стоимости сборки (киль самолета A340 состоит из 300 металлических деталей и 5-6 тыс. заклепок. Композитный киль состоит менее, чем из 100 деталей).

Снижение массы %

1990 2000

Рис. 3. Эффективность применения ПКМ в конструкции планера

2020 г.

Тем не менее, несмотря на все особенности и преимущества ПКМ по сравнению с другими привычными материалами композиты имеют недостатки:

-

- высокая стоимость;

-

- повышенная наукоёмкость производства, необходимость развитого промышленного производства и научной базы страны.

Общественно значимой необходимостью развития и внедрения инновационных технологий является:

-

- создание на территории Российской Федерации инновационного производства конструкций, узлов и агрегатов для авиационной промышленности с применением современных композиционных материалов;

-

- создание центра компетенции, разработки и изготовлению агрегатов из композиционных материалов в области гражданского авиастроения.

Принято, что основой конструкции самолетов нового поколения являются крупногабаритные силовые конструкции высокой степени ин-тегральности, обеспечивающие:

-

- повышение несущей способности благодаря улучшенным механическим свойствам применяемого материала и обеспечению соответствия упругих характеристик конструкции характеру внешних нагрузок при выборе рациональной схемы армирования;

-

- снижение массы конструкции благодаря сокращению количества механических соедине-

- ний и близкого к оптимальному распределению материала в зависимости от действующих на агрегат нагрузок;

-

- снижение трудоемкости сборочных работ вследствие уменьшения числа деталей и сокращения количества подгоночных операций из-за повышения качества и точности механической обработки составных частей.

Аналитический метод исследования состоит в том, что он дает ясное представление о взаимосвязи параметров конструкции с ее несущей способностью, возможностью параметрического анализа и формулировки новых закономерностей. Кроме того, современными универсальными пакетами нетрудно рассчитать любую конструкцию, но перед проектантом стоит другая задача: как быстро и грамотно определить параметры конструкции минимальной массы, принять рациональные конструкторские решения?

Учитывая, что перевозка уникальных сверхтяжелых крупногабаритных моногрузов представляет сложную инженерную задачу, т.к. геометрические параметры грузов максимально приближены к габаритам грузовой кабины ВС. Существующая система погрузки (выгрузки), транспортировки уникальных негабаритных грузов тяжелыми рамповыми самолетами осуществляется с помощью специального погрузочного оборудования, применяемого в основном для конкретного типа воздушного судна (ВС) среднего класса или больших рамповых “грузовиков”.

Начиная расчет и делая окончательный вывод о возможности перевозки конкретного груза, а также о прочности и жесткости проектируемого оборудования, необходимо представлять порядок величин конечного результата, получая их упрощенными, но абсолютно понятными методами, а иногда на уровне “здравого смысла”. Особенно это касается расчетов, проводимых при компьютерном моделировании. Самая совершенная техника не избавляет проектанта от необходимости думать и считать “на пальцах”, тем более решая не всегда корректные задачи.

Проектирование силовой конструкции погрузочной оснастки представляет собой сложный многоступенчатый процесс, своеобразие которого определяется в основном двумя требованиями к конструкции: прочность или механическая надежность, минимальная масса. Эти два требования – взаимопротиворечащие, так как, очевидно, проще всего обеспечить механическую надежность, увеличив массу, и соответственно, снизить массу конструкции, уменьшив запасы прочности. Поиск путей увеличения прочности без увеличения массы или снижения массы без уменьшения прочности и составляют творческое содержание процесса проектирования силовой схемы конструкции.

Для погрузки (выгрузки) и транспортировки широкой номенклатуры грузов рамповые самолеты оснащены грузовыми люками рамповой конструкции. А также верхним и нижним погрузочным оборудованием, включающим бортовые погрузочные комплексы, грузовые погрузочные лебедки и необходимое подъемное и швартовоч-ное оборудование.

Однако для погрузки несамоходных тяжелых и уникальных моногрузов собственного погрузочного оборудования самолетов недостаточно.

Для транспортировки таких грузов в авиакомпаниях, например в АК “Волга-Днепр”, разработано специальное погрузочное оборудование, укрупнено включающее в себя:

-

. погрузочные эстакады;

-

. грузоносители;

-

. ходовые части (роликовые или скейт-балки);

-

. грузовые платформы;

-

. специальные подставки и распределители;

-

. оборудование для двухъярусной перевозки автомобилей

Разработанное оборудование в ряде случаев не имеет аналогов в своем классе и защищено патентами на изобретение Российской Федерации.

Платформы предназначены для перевозки моногрузов большой массы и сравнительно небольших размеров. Недостатками имеющихся платформ являются большой собственный вес и большая высота конструкции.

Погрузочные эстакады являются продолжением плоскости грузового люка, и служат для погрузки (выгрузки) моногрузов и колесной техники с земли, с трейлеров или при установке грузов с помощью кранов. Прочность эстакад достаточна для восприятия погонной нагрузки 9600 кг/м или нагрузки от колесной техники до 18 тонн на ось.

К недостаткам указанного оборудования относятся их значительный вес, большая избыточность располагаемой несущей способности, дискретность передачи нагрузок.

Имеющийся опыт эксплуатации наземного погрузочного оборудования при коммерческих перевозках грузов грузовыми рамповыми самолетами позволяет наметить перспективные пути совершенствования наземного оборудования и технологии погрузочно-разгрузочных работ:

-

1. Создание оборудования малых объемов в транспортном положении и малой массой, например, эстакад из ПКМ с грузоносителем в качестве верхнего пояса;

-

2. Разработка принципиально новых схем погрузки, например, без использования рампы и трапов грузолюка при их недостаточной прочности с помощью специальных погрузочных балок;

-

3. Широкое применение для наземного погрузочного оборудования перспективных полимерных материалов.

На основе проведенного рассмотрения резюмированы особенности полимерных композитов по сравнению с другими материалами, которые можно суммировать в виде следующих основных положений:

-

1. Сочетание различных видов наполнителей и матриц (связующих) позволяет регулировать свойства ПКМ в широком диапазоне, выбирая оптимальные показатели.

-

2. Изделия из ПКМ маломатериалоемки, технологичны в получении, переработке и обработке по сравнению со многими традиционными материалами.

-

3. Изделия из композитов имеют высокую эксплуатационную надежность, практически не подвержены коррозии и не требуют специальной защиты или периодической покраски их поверхности.

По удельным массовым характеристикам ПКМ могут во много раз превосходить изделия из традиционных материалов (металлов и др.). Поэтому массовые характеристики изделий из композитов могут быть существенно снижены, что особенно важно для применения их в транспортных средствах, летательных аппаратах, а в частности в средствах погрузки и специальной погрузочной оснастке.

Рынок перевозок уникальных нестандартных грузов, который требует применения специального погрузочного оборудования, будет принадлежать авиакомпаниям, имеющим технически более совершенное и универсальное погрузочное оборудование. Поэтому изготовление нового оборудования, в том числе из перспективных ПКМ, имеющего меньший вес, является жизненно важным вопросом для авиакомпаний, позволяющим повысить свой имидж и укрепить позиции на новом сегменте перевозок грузов воздушным транспортом.

Степень полезности изложенного зависит от степени подготовленности читателя – для опытного специалиста это в чем-то забавная беллетристика и объект для критики, для начинающего работать в этой области – прежде всего полезный материал и ответ на вопрос, с чего начинать и к чему стремиться…

Список литературы Эффективность применения полимерных композиционных материалов при проектировании и изготовлении специальной погрузочной оснастки для грузовых рамповых самолетов

- Перепелкин К.Е. Полимерные волокнистые композиты, их основные виды, принципы получения и свойства//Химические волокна. 2005. № 4. С. 7 -22.; № 5. С. 55-69.

- Композиционные материалы: Справочник/В.В.Васильев, В.Д.Протасов, В.В.Болотин и др. Под общ.ред. В.В.Васильева, Ю.М.Тарнопольского. М.: Машиностроение, 1990, 512 с.

- Васильев В.В. Механика конструкций из композиционных материалов. М.: Машиностроение, 1988. 272 с.

- Лизин В.Т., В.А. Пяткин В.А. Проектирование тонкостенных конструкций. М.: Машиностроение, 2003.

- Окопный Ю.А., Радин В.П., Чирков В.П. Механика материалов и конструкций. 2002.

- Технологичность авиационных конструкций, пути повышения. Часть 1: Учебное пособие/И.М. Колганов, П.В. Дубровский, А.Н. Архипов. Ульяновск: УлГТУ, 2003. 48 с.

- Климакова Л.А., Комиссар О.Н. Перспективные конструкции авиационного назначения из полимерных композиционных материалов//Авиационная промышленность. 2001.

- Renaud C. USA Composite Bridge Decks Program/Conference FRP Composites in Bridge Design and Civil Engineering. Porto, Portugal, 12-14 November, 2003.