Эффективность удаления хлоридов из цинксодержащих продуктов в зависимости от параметров прокаливания электромагнитным полем СВЧ

Автор: Рязанов Андрей Геннадьевич, Михайлов Геннадий Георгиевич, Сенин Анатолий Владимирович, Сокоров Дмитрий Игоревич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

Мировое производство и потребление цинка постепенно приводит к увеличению его рециклинга. Железистые и медистые пыли от переработки оцинкованного и латунного лома являются одним из основных источников вторичного цинка. Применение технологии вельцевания позволяет вовлекать указанные источники в производство металлического цинка. Вельц-окись является продуктом вельцевания цинксодержащей шихты. Для использования вельц-окиси в технологии производства цинка необходимо выполнить предварительное удаление хлоридов. Нагрев и прокаливание цинксодержащих продуктов электромагнитным полем сверхвысокой частоты является перспективным методом для использования в металлургии. В лабораторных условиях исследовано влияние технологических параметров прокаливания в электромагнитном поле сверхвысокой частоты на эффективность удаления хлорид-иона из цинксодержащего продукта. Исследования проводились с применением метода математического планирования экспериментов. Для проведения исследований использовалась лабораторная микроволновая печь с аспирацией для улавливания образующих возгонов и специальной теплоизоляцией. Подтверждена возможность прокаливания цинксодержащих продуктов при воздействии электромагнитного поля сверхвысокой частоты. В ходе исследований были выявлены зависимости исходной массы образца, мощности излучения электромагнитного поля СВЧ и длительности прокаливания на эффективность удаления хлорид-иона из цинксодержащего продукта. Для наглядного отображения результаты проведенных исследований представлены в виде графиков и таблиц зависимости изменений мощности, длительности прокаливания и исходной массы на эффективность удаления хлорид-иона из цинксодержащего продукта. При мощности микроволной печи 1400 Вт, длительности процесса прокаливания 600 с и исходной массе образца 20 г показана возможность удаления хлоридов из цинксодержащего продукта до их остаточного содержания 0,05 мас. %.

Микроволновое прокаливание, нагрев, цинксодержащие продукты, вельц-окись, математическое моделирование, хлориды

Короткий адрес: https://sciup.org/147233979

IDR: 147233979 | УДК: 669.049 | DOI: 10.14529/met210202

Текст научной статьи Эффективность удаления хлоридов из цинксодержащих продуктов в зависимости от параметров прокаливания электромагнитным полем СВЧ

Цинк – один из самых применяемых металлов в мире после железа, алюминия и меди. Город Челябинск является единственным источником металлического цинка в Российской Федерации из рудного сырья. Мировое производство цинка за 2019 год составило около 13 500 тыс. т [1, 2]. Цинк на 70–80 % извлекается из рудного сырья – цинковых концентратов, на 20–30 % приходится извлечение цинка из вторичного цинкового сырья. Вторичное цинковое сырье представляет собой изгарь, гартцинк, пыль медеплавильных предприятий и пыль сталелитейных предприятий [3–5]. Образующийся цинковый кек на цинковых заводах, работающих по классической схеме – обжиг, выщелачивание, очистка, электролиз, – тоже можно отнести к вторичному источнику цинка [6, 7].

Первичная переработка вторичного цинкового сырья может осуществляться в вельц-печи, с использованием углеродсодержащего материала как восстановителя и как источника тепловой энергии [8]. Продуктом переработки вторичного сырья в вельц-печи является вельц-окись. Вельц-окись в основном состоит из оксида цинка, феррита цинка, сульфата свинца и хлоридов цинка и свинца. Обычно на практике содержание хлорид-иона находится на уровне 1 %, а цинка и свинца – 57 и 12 % соответственно [9]. Авторами [10] выполнен минералогический анализ вельц-окиси, который показал, что хлорид-ион распределяется между хлоридом цинка (1,37 %) и хлоридом свинца (1,01 %) [10]. Содержание хлорид-иона изменяется в зависимости от загружаемой в вельц-печь шихты и поэтому не является фиксированным параметром в промышленности. Прямое выщелачивание вельц-окиси в гидрометаллургических растворах цинкового производства ограничено присутствием в ней галогенов – хлорид- и фторид-ионов. Галогены нарушают электрохимический процесс извлечения цинка. Фториды разрушают на алюминиевом катоде тонкую пленку оксида алюминия, которая приводит к образованию цинк-алюминиевого сплава на границе осаждения и как следствие – приводит к эффекту «трудной сдирки» [11, 12]. Хлориды взаимодействуют со свинцовым анодом, постепенно разрушая его [13]. Также хлориды разряжаются на аноде с образованием газообразного хлора Cl2.

Для удаления хлоридов и фторидов применяется метод отмывки в растворе кальцинированной соды и пирометаллургический метод прокаливания. Принцип отмывки основан на взаимодействии хлоридов и фторидов металлов с кальцинированной содой с целью разделения компонентов на легко растворимые в воде вещества, такие как хлорид и фторид натрия, и нерастворимые в воде карбонаты и гидроксиды тяжелых металлов [14]. Регулируемыми параметрами являются содержание кальцинированной соды в исходном растворе, соотношение твердого к жидкому в начале процесса отмывки и температура процесса отмывки. Для повышения качества удаления галогенов применяется технология отмывки в автоклавном реакторе при температурах 120–130 °С [15]. Пирометаллургический метод прокаливания вельц-окиси осуществляется преимущественно во вращающихся печах. Температура прокаливания изменяется в интервале 750–1100 °С, высокие температуры достигаются за счет горения природного газа [9, 16]. Принцип очистки основан на разности температур кипения галогенов и оксидов тяжелых металлов [17].

Используемые технологические процессы отмывки и прокаливания позволяют достигать необходимых показателей по содержанию хлоридов и фторидов в очищенном продукте (хлорид-ион не более 0,06 мас. % и фторид-ион не более 0,01 мас. %) в зависимости от содержания галогенов в очищаемом сырье. Пирометаллургический метод прокаливания имеет преимущество в возможности перера- ботки материалов с более широким исходным диапазоном содержания галогенов и меньшим количеством образующихся растворов, которые в последующем необходимо перерабатывать. Отмывка в растворе кальцинированной соды может быть адаптирована с применением любой баковой аппаратуры, при наличии источников тепла, но ограничена более узким исходным диапазоном содержания галогенов в очищаемом сырье.

Нагрев в электромагнитном поле сверхвысокой частоты (СВЧ) является одним из перспективных методов нагрева материалов, имеющих многочисленные приложения в различных областях техники [18–21]. Применение метода нагрева в электромагнитном поле СВЧ заключается в объемном поглощении электромагнитной энергии в большинстве материалов. При поглощении происходит преобразование электромагнитного поля в тепловую энергию. Тепловая энергия выделяется за счет свойств материалов диэлектрических потерь, которые возникают при поляризации зарядов в микроволновом поле. Поляризация складывается из электронной, атомной, дипольной и поверхностной. Величина поляризации определяет комплексную диэлектрическую проницаемость и его слагаемые: действительную и мнимую проницаемость. В свою очередь указанные слагаемые определяют тангенс угла диэлектрических потерь. Расчетные формулы имеют вид:

ε = ε′ + iε′′; (1)

tanδ=ε , (2) ε′ где ε – комплексная диэлектрическая проницаемость; ε′ – действительная диэлектрическая проницаемость; ε′′ – мнимая диэлектрическая проницаемость; tan δ – тангенс угла диэлектрических потерь.

Величина тангенса угла диэлектрических потерь позволяет оценивать возможность преобразования поглощенной при поляризации энергии электромагнитной поля в тепловую энергию. Увеличение тангенса угла повышает возможность преобразования микроволновой энергии в тепловую энергию. Диэлектрическая проницаемость зависит от интенсивности и частоты поля, а также от температуры материала [22, 23].

При поглощении энергии электромагнитного поля СВЧ во всем объеме изделия отсутствует механизм передачи тепла за счет теп-

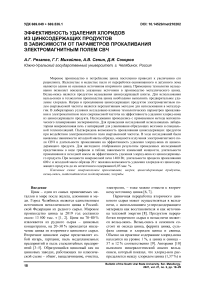

а)

б)

Рис. 1. Механизм нагрева образцов: а – конвективный нагрев, где 1 – источник тепла (нагреватель), 2 – конвективный поток, 3 – образец; б – нагрев от электромагнитного поля СВЧ, где 1 – источник испускания электромагнитной волны, 2 – электромагнитная волна, 3 – образец, нагретый электромагнитным полем СВЧ

лопроводности, как в случае нагрева конвективным потоком тепла. Схематическое изображение двух методов нагрева представлено на рис. 1.

При конвективном потоке нагрев материала осуществляется от источника тепла до поверхности и далее от поверхности до центра образца. Нагрев в поле СВЧ, в сравнении с конвекционным нагревом, исключает градиенты взаимодействия между источником тепла до центра образца за счет воздействия на образец материала в объеме. Мощность электромагнитного излучения СВЧ может практически полностью использоваться на нагрев только обрабатываемого материала без нагрева массивных конструкций традиционных печей. Таким образом, механизм нагрева в электромагнитном поле СВЧ приводит к высокой скорости нагрева. Скорость нагрева является наиболее важным фактором во многих технологических процессах. Высокие скорости на- грева приводят к существенной экономии ресурсов, включая энергетические [23, 24].

Целью работы является изучение влияния технологических параметров на эффективность удаления хлоридов из цинксодержащих продуктов с использованием метода прокаливания электромагнитным полем сверхвысокой частоты.

Материалы и оборудование

Для исследований готовили модельную цинксодержащую смесь, состоящую из оксида цинка ZnO качества ЧДА по ГОСТ 10262 и хлорида цинка (II) ZnCl 2 качества ЧДА по ГОСТ 4529. В качестве дополнительного вещества, присущего вельц-окиси, добавляли хлорид свинца (II) PbCl 2 качества ИМП по CAS 7758-95-4. Долю каждого хлорида в смеси задавали на основании данных о содержании хлорид-ионов в вельц-окиси вельц-печей [9, 16] и изменяли в диапазоне от 0,57 до 1,37 мас. %.

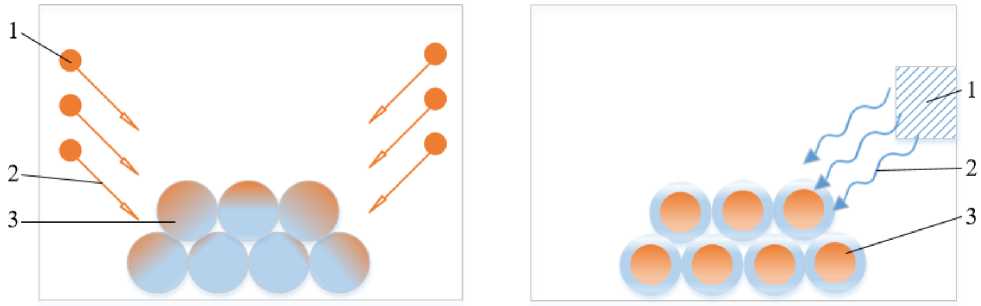

Рис. 2. Схема расположения образца в печи при прокаливании

Прокаливание электромагнитным полем сверхвысокой частоты проводили с использованием микроволновой печи Samsung с потребляемой мощностью 1400 Вт, рабочей частотой 2450 МГц и объемом камеры 28 л. Для сохранения тепловой энергии внутри печи объем камеры был футерован стекловолокном. Прокаливание цинксодержащих продуктов осуществляли в корундовом тигле, расположенном в нижней части по центру камеры (рис. 2). Корундовый тигель выбран как огнеупорный материал, который имеет слабое поглощение электромагнитной волны СВЧ.

Химический состав образцов после микроволнового прокаливания в электромагнитном поле определяли с использованием растрового электронного микроскопа Jeol JSM-7001F с энергодисперсионным анализатором Oxford Instrument.

Методика проведения эксперимента

Модельную смесь (образец) из оксида цинка, хлорида цинка и хлорида свинца готовили с содержанием хлоридов в диапазоне содержаний 0,99–2,38 мас. % ZnCl 2 ; 0,22–0,53 мас. % PbCl 2 ; остальное ZnO.

Образец и тигель помещали в микроволновую печь. В качестве изучаемых технологических параметров приняты факторы:

– мощность, потребляемая микроволновой печью М , Вт;

– исходная масса образца m , г;

– длительность микроволнового прокаливания t , с;

– исходная влажность образца В, мас. %.

В качестве параметра оптимизации принят показатель эффективности удаления хло-рид-иона. Эффективность удаления хлорид-иона рассчитывалась по уравнению (3) как средневзвешенное значение из 5 опытов с разными комбинациями исходных содержаний хлорида цинка (0,99–2,38 мас. %) и хлорида свинца (0,22–0,53 мас. %).

Wa =

%С1 исх • m исх

к

%Cl исх

—

%С1 . т 1

кон mкон 1.100%, (3) • m исх J где %C исх и %C кон – концентрация хлорид-иона в образце до и после прокаливания соответственно; mисх и mкон – масса модельной смеси и масса образца после прокаливания соответственно.

Для изучения влияния факторов использован метод математического планирования полного факторного эксперимента 24, параметр оптимизации – эффективность удаления хлорид-иона из цинксодержащей модельной смеси. Условия проведения экспериментов приведены в табл. 1, определены по предварительным результатам ранее выполненных исследований [25].

Результаты и обсуждение

В табл. 2 матрица планирования представлена в натуральном масштабе совместно с результатом определения параметра оптимизации – эффективностью удаления хлорид-иона.

Получено математические уравнение взаимосвязи (в кодовом масштабе) между факторами и параметром оптимизации в исследуемом диапазоне изменения факторов:

W Cl = 50,9 + 20,0 • x 1 + 19,1 . x2 + 9,2 • x 3. (4)

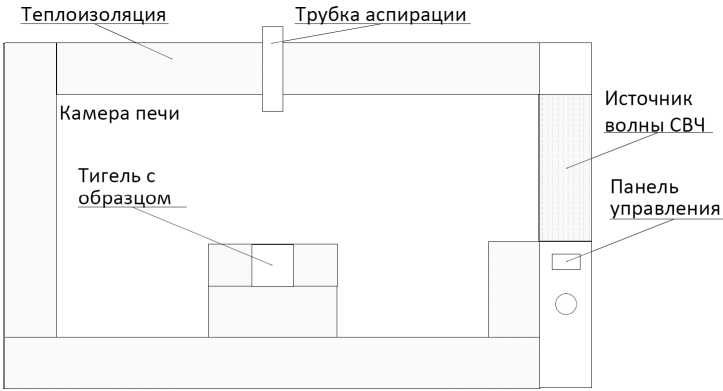

Оценка значимости коэффициента фактора влажности x 4 не показала статистически значимого влияния на параметр оптимизации. Все остальные коэффициенты статистически значимы. Линейная модель адекватна по критериям Стьюдента и Фишера. График проверки адекватности модели приведен на рис. 3.

Все три значимых коэффициента уравнения (4) положительные, то есть увеличение значения каждого фактора способствует более эффективному удалению хлорид-ионов. Длительность процесса микроволнового прокали-

Таблица 1

Условия проведения экспериментов

|

Факторы |

Длительность |

Масса образца |

Мощность |

Влажность |

|

Символ |

t |

m |

М |

В |

|

Единица измерения |

с |

г |

Вт |

% |

|

Код |

x 1 |

x 2 |

x 3 |

x 4 |

|

Основной уровень (0) |

375 |

12,5 |

1170 |

7,5 |

|

Интервал варьирования |

225 |

7,5 |

230 |

7,5 |

|

Верхний уровень (+1) |

600 |

20,0 |

1400 |

15,0 |

|

Нижний уровень (–1) |

150 |

5,0 |

940 |

0 |

Таблица 2

Матрица планирования в натуральном масштабе

|

План |

Номер опыта |

Факторы |

Эффективность удаления хлорид-иона, % |

||||

|

t , с |

m , г |

М , Вт |

В, % |

||||

|

Код |

x 1 |

x 2 |

x 3 |

x 4 |

эксперимент |

расчет |

|

|

Опыты 4 плана 2 |

1 |

600 |

20 |

1400 |

15 |

93,9 |

99,3 |

|

2 |

150 |

20 |

1400 |

15 |

58,1 |

59,3 |

|

|

3 |

600 |

5 |

1400 |

15 |

64,5 |

61,1 |

|

|

4 |

150 |

5 |

1400 |

15 |

19,2 |

21,1 |

|

|

5 |

600 |

20 |

940 |

15 |

78,3 |

80,7 |

|

|

6 |

150 |

20 |

940 |

15 |

44,4 |

40,7 |

|

|

7 |

600 |

5 |

940 |

15 |

49,2 |

42,5 |

|

|

8 |

150 |

5 |

940 |

15 |

2,7 |

2,5 |

|

|

9 |

600 |

20 |

1400 |

0 |

95,1 |

99,3 |

|

|

10 |

150 |

20 |

1400 |

0 |

69,6 |

59,3 |

|

|

11 |

600 |

5 |

1400 |

0 |

60,1 |

61,1 |

|

|

12 |

150 |

5 |

1400 |

0 |

20,0 |

21,1 |

|

|

13 |

600 |

20 |

940 |

0 |

90,0 |

80,7 |

|

|

14 |

150 |

20 |

940 |

0 |

30,0 |

40,7 |

|

|

15 |

600 |

5 |

940 |

0 |

35,0 |

42,5 |

|

|

16 |

150 |

5 |

940 |

0 |

3,6 |

2,5 |

|

|

Основной уровень |

17 |

375 |

12,5 |

1170 |

7,5 |

58,3 |

50,9 |

|

18 |

375 |

12,5 |

1170 |

7,5 |

55,3 |

50,9 |

|

|

19 |

375 |

12,5 |

1170 |

7,5 |

49,9 |

50,9 |

|

Рис. 3. Графическая проверка взаимосвязи между экспериментальными и расчетными значениями эффективности удаления хлорид-иона

вания и исходная масса образца примерно одинаковы по своему влиянию. В два раза меньше на эффективность удаления хлорид-ионов, по сравнению с другими факторами, оказывает мощность микроволнового излучения.

Для прогнозирования результатов прокаливания уравнение (4) можно привести от ко-

дового к натуральному масштабу факторов в

соответствии с уравнением:

A - действ x =-----

—

A . .

осн.уровень

A A

,

где A – действительное значение факто-действ ра; Aосн.уровень – значение фактора на основ-

ном уровне; A A - и н те рвал в а рьи ров а н и я

ф а к тора. На п риме р, необходимо оц е н и ть эффективность удаления хлорид-и он ов п ри с ле ду ю щ и х зн а че н и ях фа кторов : д ли те л ьн ос т ь 500 с; ма сс а и с хо д н ого обра зц а 9 г ; м ощ н ос т ь 1 300 Вт. Р а с ч е тн а я фо рму ла б у д е т и ме ть в и д:

W Cl = 50,9 + 20, 0

5 0 0 - 375

+19,1

9 - 1 2 ,5

7 , 5

+

1300 - 1170 + 9, 2

= 5 8 , 3%.

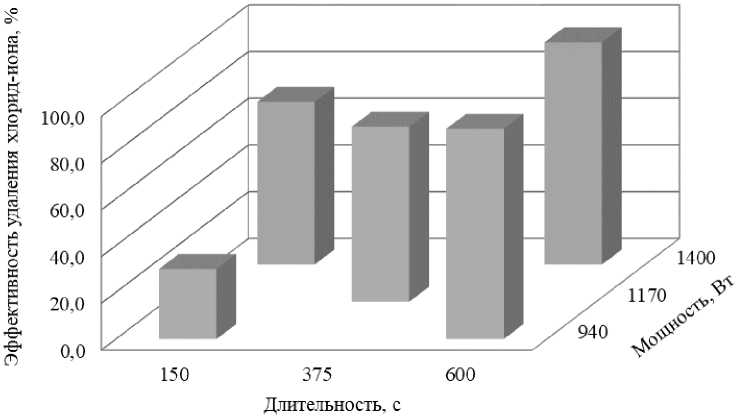

На ри с . 4 п ре дс та в ле н ы ре зу льта ты в ли я-

н и я д л и те льнос ти п роцес с а мик ров олн ов о го

прокаливания и мощности микроволновой печи на эффективность удаления хлорид-иона при постоянном значении исходной массы образца 20 г.

В табл. 3 представлены влияния указанных факторов при исходной массе образцов 10 г (табл. 3а) и 20 г (табл. 3б)

Увеличение мощности печи с 800 до 1400 Вт повышает эффективность удаления хлорид-иона при длительности 600 с и исходной массе образца 20 г с 75 до 99,3 % (табл. 4). Повышение мощности печи увеличивает скорость поглощения микроволновой энергии и,

Рис. 4. Влияние длительности нагрева и мощности излучения на эффективность удаления хлорид-иона при исходной массе образца 20 г

Влияние длительности и мощности на эффективность удаления хлорид-ионов из образцов массой 10 и 20 г

а – исходная масса 10 г

|

Мощность, Вт |

Д ли те льн о с ть, с |

|||

|

150 |

320 |

480 |

600 |

|

|

800 |

9,5 |

24,7 |

38,9 |

49,6 |

|

1000 |

17,6 |

32,7 |

47,0 |

57,6 |

|

1200 |

25,7 |

40,8 |

55,0 |

65,7 |

|

1400 |

33,7 |

48,9 |

63,1 |

73,8 |

Таблица 3

б – исходная масса 20 г

|

Мощность, Вт |

Длительность, с |

|||

|

150 |

320 |

480 |

600 |

|

|

800 |

35,0 |

50,1 |

64,4 |

75,0 |

|

1000 |

43,1 |

58,2 |

72,4 |

83,1 |

|

1200 |

51,1 |

66,3 |

80,5 |

91,2 |

|

1400 |

59,2 |

74,3 |

88,6 |

99,3 |

Таблица 4

Влияние длительности (а) и мощности (б) на эффективность удаления хлорид-иона при изменении исходной массы образца

а – постоянная мощность 1400 Вт

|

Масса, г |

Длительность, с |

|||

|

150 |

320 |

480 |

600 |

|

|

5 |

21,0 |

36,1 |

50, 4 |

61,1 |

|

10 |

33,7 |

48,9 |

63, 1 |

73,8 |

|

15 |

46,5 |

61,6 |

75, 8 |

86,5 |

|

20 |

59,2 |

74,3 |

88, 6 |

99,3 |

б – постоянная длительность 600 с

|

Масса, г |

Мощность, Вт |

|||

|

800 |

1000 |

1200 |

1400 |

|

|

5 |

36,8 |

44,9 |

53,0 |

61,1 |

|

10 |

49,6 |

57,6 |

65,7 |

73,8 |

|

15 |

62,3 |

70,4 |

78,4 |

86,5 |

|

20 |

75,0 |

83,1 |

91,2 |

99,3 |

Таблица 5

Материальный баланс

В изученном диапазоне параметров установлено, что увеличение длительности прокаливания, исходной массы образца и мощности микроволнового излучения улучшают эффективность удаления хлорид-ионов из исходно-

го материала. Оптимальные параметры процесса: мощность микроволновой печи 1400 Вт; длительность процесса прокаливания 600 с; исходная масса образца 20 г.

В целевом продукте после микроволнового прокаливания содержание хлорид-иона составило 0,05 мас. %.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 19-38-90260.

Список литературы Эффективность удаления хлоридов из цинксодержащих продуктов в зависимости от параметров прокаливания электромагнитным полем СВЧ

- U.S. Geological Survey, 2020, Mineral commodity summaries 2020: U.S. Geological Survey. – 200 p. DOI: 10.3133/mcs2020

- Динамика и прогноз цен на цинк. – https://www.ugmk.com/analytics/surveys_major_markets/ tsink/ (дата обращения: 01.12.2020).

- Ryazanov, A.G. The Effect of Temperature and Roasting Time on the Conversion of Zinc Ferrite to Zinc Oxide in the Electric Arc Furnace Dust / A.G. Ryazanov, A.V. Senin, N.A. Kornilov // IOP Conference Series: Materials Science and Engineering. – IOP Publishing, 2020. – Vol. 969, no. 1. – P. 012–040. DOI: 10.1088/1757-899X/969/1/012040

- Технология переработки пыли электродуговых печей ОАО «Северсталь» в вельц-комплексе ОАО «ЧЦЗ» / А.М. Паньшин, Л.И. Леонтьев, П.А. Козлов и др. // Экология и промышленность России. – 2014. – № 11. – С. 4–6. DOI: 10.18412/1816-0395-2012-11-4-6

- Grudinsky, P.I. Copper smelter dust is a promising material for the recovery of nonferrous metals by the Waelz process / P.I. Grudinsky, V.G. Dyubanov, P.A. Kozlov // Inorganic Materials: Applied Research. – 2019. – Vol. 10, no. 2. – P. 496–501. DOI: 10.1134/S2075113319020175

- Снурников, А.П. Гидрометаллургия цинка / А.П. Снурников. – М.: Металлургия, 1981. – 384 с.

- Кляйн, С.Э. Извлечение цинка из рудного сырья: учеб. / С.Э. Кляйн, П.А. Козлов, С.С. Набойченко. – Екатеринбург: Изд-во: УГТУ-УПИ, 2009. – 491 с.

- Казанбаев, Л.А. Разработка усовершенствованной технологии переработки кеков цинкового производства с извлечением индия: дис. … канд. техн. наук / Л.А. Казанбаев. – М.: Государственный научно-исследовательский институт цветных металлов, 2000.

- Асадулин, Р.Р. Освоение в ПАО «ЧЦЗ» технологии прокалки вельц-оксида / Р.Р. Асадулин, А.Е. Павлюк, О.В. Беляков // Цветные металлы. – 2020. – No. 5. – P. 43–50. DOI: 10.17580/tsm.2020.05.07

- Ryazanov A.G. The Study of the Melting of Waelz Oxide with an Increase in the Temperature of the Calcination Process / A.G. Ryazanov, A.V. Senin, V.D. Nasonov // Solid State Phenomena. – Trans Tech Publications Ltd, 2021. – Vol. 316. – P. 705–710. – https://www.scientific.net/Paper/Preview/ 561706 (дата обращения: 08.04.2021).

- Buarzaiga M. An investigation of the failure mechanisms of aluminum cathodes in zinc electrowinning cells: dis. – University of British Columbia, 1999. DOI: 10.14288/1.0078757

- Егоров, В.В. Исследование и разработка технологии очистки растворов цинкового производства от фторид-ионов: дис. … канд. техн. наук: 05.16.02 / В.В. Егоров. – Екатеринбург, 2018.

- Lashgari, M. Lead-silver anode degradation during zinc electrorecovery process: chloride effect and localized damage / M. Lashgari, F. Hosseini // Journal of Chemistry. – 2013. – Vol. 2013. DOI: 10.1155/2013/538462

- Nyberg, J. Challenges for non-ferrous industry – less waste and recovering more metals / J. Nyberg // World of Metallurgy – ERZMETALL. – 2019. – Vol. 72, no. 3. – P. 158–166.

- Working Experience on the New WOX Washing and Leaching Plant at ZGH Boleslaw SA, Poland / A. Selke, L. Stencel, M. Fatyga et al. // Proceedings of the 3rd Pan American Materials Congress. – Springer, Cham, 2017. – P. 661–668. DOI: 10.1007/978-3-319-52132-9_66