Эффективные ячеистые бетоны с использованием отходов теплоэнергетики

Автор: Урханова Лариса Алексеевна, Балханова Елена Дмитриевна, Хахинов Вячеслав Викторович

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Материаловедение

Статья в выпуске: 3, 2012 года.

Бесплатный доступ

Рассмотрено получение газобетона автоклавного твердения на основе гидромеханоактвированного зольного вяжущего с использованием золы уноса Гусиноозерской ГРЭС.

Зола-унос, композиционное зольное вяжущее, газобетон

Короткий адрес: https://sciup.org/148180938

IDR: 148180938 | УДК: 666.973.6

Текст научной статьи Эффективные ячеистые бетоны с использованием отходов теплоэнергетики

Использование отходов теплоэнергетики в производстве эффективных строительных материалов является одним из путей решения проблемы снижения экологической нагрузки на окружающую среду, что особенно актуально в условиях Байкальского региона. В частности, применение зол тепловых электростанций для производства эффективных ячеистых бетонов считается одним из перспективных направлений в утилизации золошлаковых отходов. Авторами проведены исследования по получению газобетона автоклавного твердения на основе гидромеханоактивированного композиционного зольного вяжущего (КЗВ), полученного совместным измельчением золы-унос и силикат-глыбы в присутствии воды. При этом учитывали, что едкая щелочь, перешедшая в раствор из композиционного зольного вяжущего в процессе мокрого помола, будет способствовать процессам газообразования при получении газосиликатной смеси и структурообразования газосиликата при гидротермальной обработке.

Известно, что качество, долговечность и теплозащитные свойства изделий из ячеистых бетонов зависят от их макроструктуры [1]. При определении технологических параметров производства газобетона важно определить такие параметры, которые обеспечивает получение материала с наиболее качественной макроструктурой. Были проведены многофакторные эксперименты по подбору составов газобетона автоклавного твердения, обеспечивающие качественную макроструктуру бетона. При определении оптимальных составов и режимов изготовления исследовали влияние следующих технологических факторов, которые оказывают решающее влияние на качество и свойства газобетона: наилучшее соотношение кремнеземистого компонента и вяжущего в смеси, текучесть растворной смеси и соответствующего ей водотвердого отношения, количество добавки порообразователя. В результате оперирования данными факторами можно выйти на качественную структуру и хорошие строительно-технические свойства газобетона. Силикатная масса состояла из активированного КЗВ, золы-уноса, образуемой при сжигании углей Тугнуйского угольного разреза (Республика Бурятия), с различной степенью дисперсности и песка в качестве заполнителей. В качестве газообразующей добавки использовалась алюминиевая пудра марки ПАП-1, депарафинированная сульфанолом, с содержанием активного алюминия 82% и тонкостью помола 500-600 м2/кг.

Использована зола-уноса (ЗУ), образуемая при сжигании углей в филиале ОАО «ОГК-3» «Гусиноозерская ГРЭС», химический состав которой представлен в табл. 1. Зола-унос относится к низко-кальциевым золам (класс F согласно стандарту ASTM C 618), которые благодаря высокому содержанию кремнезема и глинозема, состоят в основном из алюмосиликатного стекла – от 66,32 до 81%.

Таблица 1

Химический состав золы-уноса

|

Вид материала |

Содержание оксидов, мас. % |

||||||||||||

|

SiO 2 |

CaO |

Al 2 O 3 |

Fe 2 O 3 |

MgO |

SO 3 |

MnO |

Na 2 O |

K 2 O |

TiO 2 |

P 2 O 5 |

CaO cв |

ппп |

|

|

Зола-унос |

57,08 |

4,28 |

24,47 |

6,22 |

1,97 |

0,34 |

0,1 |

0,48 |

1,68 |

1,25 |

0,35 |

0,22 |

1,29 |

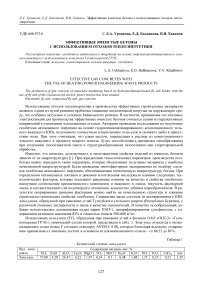

В котлах, где происходит медленное и неоднократное охлаждение больших объемов расплавленного стекла, наблюдается кристаллизация алюмосиликатов, а именно муллита 3Аl 2 O 3 ∙2SiO 2 в виде тонких игольчатых кристаллов внутри стеклянных сфер. Это частичное расстеклование стекла в низ-кокальциевой золе-уносе объясняется присутствием кристаллических алюмосиликатов. Рентгенофазовый анализ (РФА) ЗУ (рис. 1) подтверждает, что основными кристаллическими минералами в низ-кокальциевой золе-уносе является SiO 2 в форме кварца (d/n= 3,356; 1,821;1,544; 1,376), глинозем в виде муллита (d/n= 1,682), оксид железа в виде гематита (d/n= 2,702; 2,211; 1,699).

Рис. 1. Рентгенофазовый анализ золы-уноса (тугнуйские угли)

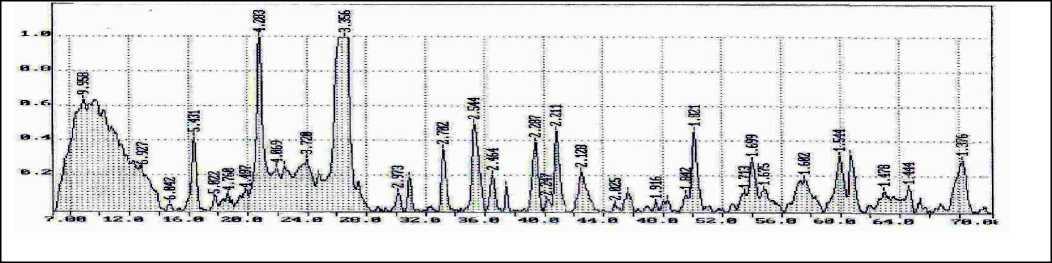

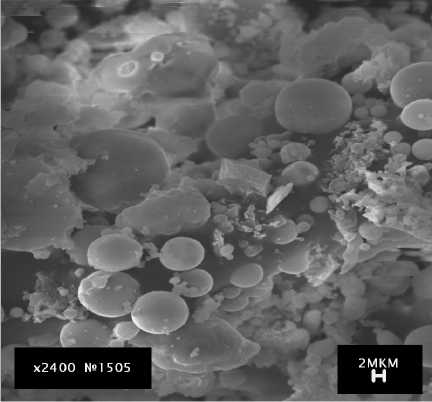

Электронно-микроскопический анализ (ЭМА) (рис. 2) подтверждает результаты рентгенофазового анализа. По ЭМА, зола-унос состоит из стекловидных сфер, размер которых колеблется от 0,25 до 0,001 мм.

Рис. 2. Электронно-микроскопический анализ золы-уноса

КЗВ претерпевает значительные изменения в процессе механохимической активации, глубина и масштабность которых зависит от способа и продолжительности измельчения, типа измельчителя, механохимической активации и др. Наиболее сильные структурные и химические превращения отмечены в результате механоактивации КЗВ в энергонапряженных аппаратах – в стержневом виброистирателе и планетарной мельнице, где создаются условия больших плотностей энергии в рабочем пространстве, особенно в присутствии воды. Гидромеханоактивация (ГМА) КЗВ интенсифицирует процессы взаимодействия компонентов системы, что в целом ускоряет процессы гидратации и твердения данных вяжущих. В результате ГМА силикат-глыба растворяется с образованием кремнегеля и щелочи, способствующей процессу гидратации золы на стадии измельчения. В результате экспериментальных исследований активности гидромеханоактивированного композиционного зольного вяжущего установлено, что оптимальное содержание щелочного активатора безводного силиката натрия 911%, что в свою очередь обеспечивает водостойкость искусственного камня (Кр=0,8-0,85) и оптимальное содержание щелочных оксидов, необходимое для растворения кремнезема и алюмосиликатов золы.

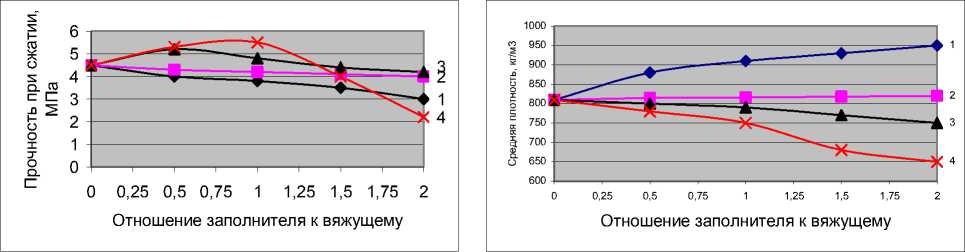

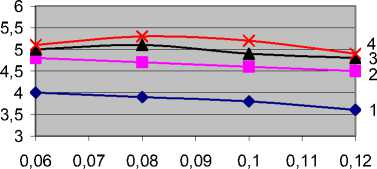

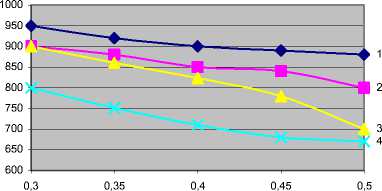

На рис. 3-8 представлены результаты исследований по оптимизации состава ячеистого бетона автоклавного твердения. Анализ полученных результатов (рис. 3, 4) показал, что увеличение отношения заполнителя к вяжущему приводит к снижению плотности и прочности бетона: оптимальное со- отношение равно 0,5-1,0, при котором получен газобетон с маркой по плотности 800 и с маркой по прочности М35. Увеличение количества алюминиевой пудры от 0,06 до 1,2% от массы сухих материалов приводит к снижению средней плотности бетона: на песке – на 5-10%; на молотой золе – на 10-20% (рис. 5, 6). Оптимальное количество Аl-пудры для получения бетона с прочностными показателями, соответствующими стандартам, лежит в пределах 0,08-0,1% по массе.

Рис. 3. Влияние отношения заполнителя к вяжущему на прочность газобетона: 1 – заполнитель-песок; 2 – заполнитель-зола-унос, S уд = 93 м2/кг; 3 – то же, S уд = 450 м2/кг; 4 – то же, S уд = 750 м2/кг

Al-пудра, % по массе

Рис. 5. Влияние расхода Al-пудры на прочность газобетона (обозначение кривых на рис. 3)

Рис. 4. Влияние отношения заполнителя к вяжущему на плотность газобетона: 1 – заполнитель-песок; 2 – заполнитель-зола-унос, S уд = 93 м2/кг; 3 – то же, S уд = 450 м2/кг; 4 – то же, S уд = 750 м2/кг

Al-пудра, % по массе

Рис. 6. Влияние расхода Al-пудры на плотность газобетона (обозначение кривых на рис. 3)

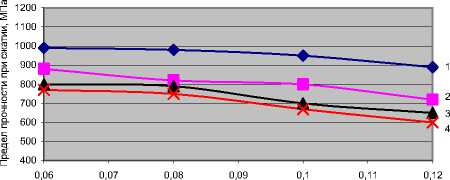

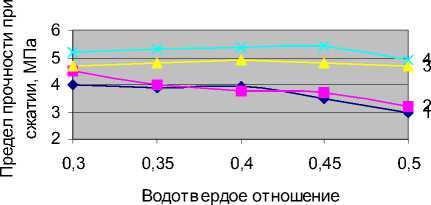

Макроструктуру и физико-механические свойства ячеистого бетона можно регулировать, меняя водотвердое отношение и, соответственно, текучесть растворной смеси по вискозиметру Суттарда. Из приведенных данных следует (рис. 7, 8), что наиболее высокими показателями прочности при сжатии (3,5-5,0 МПа) и относительно низкой плотностью (750-850 м3/кг) характеризуются бетоны при водотвердом отношении 0,40-0,45 (вибротехнология) с использованием как молотой, так и немолотой золы. Исследования показали, что одними из главных условий получения качественной макроструктуры газобетона являются: оптимальная тонкость помола, оптимальное водотвердое отношение, температуры заливки бетонной смеси в формы. Оптимальная температура газосиликатной смеси на основе КЗВ составляет 35-40°С и воздуха 20-22°С.

Рис. 7. Влияние водотвердого отношения на прочность газобетона (Обозначение кривых на рис. 3)

Водотвердое отношение

Рис. 8. Влияние водотвердого отношения на плотность газобетона (Обозначение кривых на рис. 3)

Результаты получения ячеистого бетона на оптимальных составах композиционного зольного вяжущего представлены в табл. 2. Увеличение степени дисперсности золы как заполнителя не только повышает пластичность смеси, но и плотность, и прочность бетона. Ожидаемого увеличения водопотребности бетонной смеси не произошло, что объясняется, как указывалось ранее, структурой исходной золы, представленной гидрофильными минеральными частицами.

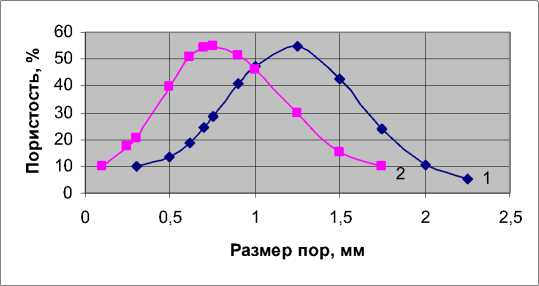

Исследования макроструктуры газобетона на песке и золе с помощью светового микроскопа МБИ-6 показало формирование макроструктуры с большим количеством и равномерно распределенными по объему образца порами небольшого размера 0,5–1,5 мм – 40-50%, пространство между которыми заполнено ячейками меньших размеров. Характеризуя структуру, необходимо отметить наличие мелких пор диаметром 0,5-0,7 мм с высокой степенью однородности. Коэффициент однородности по средней плотности находится в пределах 0,82-0,88.

Таблица 2 Строительно-технические свойства газобетона

|

Марка газобетона по средней плотности |

Марка газобетона по прочности |

Класс газобетона по прочности при сжатии |

Марка газобетона по морозостойкости |

Водопо-глощение, % по массе |

Коэффициент теплопроводности, Вт/м°С |

|

D700 |

М35 |

B2,5 |

F35 |

25 |

0,125 |

|

D800 |

M35 |

B2,5 |

F35 |

21 |

0,139 |

Параметры пор в структуре газобетона влияет на теплозащитные свойства бетона при его низкой влажности, и, соответственно, и на другие свойства: на равновесную влажность, гигроскопичность, водопоглощение, морозостойкость, а главное – долговечность газобетона. С целью получения равномерно распределенных пор сферического характера в структуре газобетона растворную смесь подвергали обработке ультразвуком с помощью ультразвукового диспергатора УЗДН-А, рабочая частота генератора и излучателя которого составляет 22±1,65 кГц. Электрические колебания частотой 22 кГц, генерируемые транзисторным генератором блока питания, преобразуются пьезострикционным преобразователем излучателя в механические упругие колебания соответствующей частоты, которые воздействуют на диспергируемую среду. Время и интенсивность облучения обуславливает различную степень диспергации обрабатываемого материала. Характеризуя структуру газобетона, обработанного ультразвуком, необходимо отметить увеличение количества мелких пор (на световом микроскопе МБП-8) диаметром 0,5-0,7 мм с высокой степенью однородности от 35-40% (бетон без обработки) до 50-55% при средней плотности газобетона 800 кг/м3 (рис. 9). При этом происходит снижение коэффициента теплопроводности газобетона от 0,139-0,140 Вт/м°С до 0,135-0,136 Вт/м·°С.

Были проведены исследования по определению усадочных деформаций и теплопроводности полученных бетонов. Стабилизация усадочных процессов у газобетонов автоклавного твердения на гидромеханоактивированном вяжущем наступает после 120-130 сут хранения. Изменение коэффициента теплопроводности лежит в расширенных пределах λ, Вт/м°С – 0,135-0,140 при средней плотности 800 кг/м3; 0,132-0,135 при 750 кг/м3; 0,125-0,132 при 700 кг/м3 и 0,118-0,125 при 600 кг/м3.

Рис. 9. Кривые нормального распределения пор по объему газобетона. 1 – без использования ультразвуковой диспергации; 2 – с использованием ультразвуковой диспергации

Б.Б. Танганов, Т.В. Багаева, И.А. Бубеева и др. Чувствительная установка для измерения теплопроводности строительных и сыпучих материалов, тары и упаковок