Эффективные способы применения вскрышных пород от добычи полевошпатовых руд и побочного продукта из хвостов их обогащения в различных сферах производственной деятельности

Автор: Ахмедьянов Р.М., Гамалий Е.А., Кочмарчик П.В., Котельников А.С.

Рубрика: Строительные материалы и изделия

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

Данное исследование посвящено определению возможности использования побочного продукта из хвостов обогащения полевошпатовых руд и вскрышных пород от их добычи, принадлежащих АО «Вишневогорский ГОК», в некоторых сферах производственной деятельности. В частности, рассмотрены способы применения побочного продукта в качестве добавки для производства строительной керамики, сырьевого компонента для производства глинозема и содопоташной смеси, материала для рекультивации нарушенных земель. Продукты дробления крупнодисперсных вскрышных пород были исследованы на соответствие требованиям нормативной документации, регламентирующей производство тяжелых бетонов, для определения возможности их применения в качестве щебня. В ходе исследований применяли стандартизированные и специальные методы исследования физико-химических и физико-механических характеристик материалов. Результаты данного исследования могут быть полезны для повышения экономической эффективности горнодобывающих предприятий и стимулирования процесса улучшения экологической обстановки в регионе.

Добыча полевошпатовых руд, побочный продукт обогащения, вскрышные породы, керамика, глинозем, содопоташная смесь, щебень, рекультивация нарушенных земель

Короткий адрес: https://sciup.org/147244619

IDR: 147244619 | УДК: 67.08 | DOI: 10.14529/build240305

Текст научной статьи Эффективные способы применения вскрышных пород от добычи полевошпатовых руд и побочного продукта из хвостов их обогащения в различных сферах производственной деятельности

АО «Вишневогорский ГОК» является крупнейшим производителем и поставщиком полевого шпата (полевошпатового концентрата) на территории Российской Федерации, продукция комбината поставляется также в страны ближнего и дальнего зарубежья. Полевые шпаты, производимые комбинатом, отличаются высоким содержанием оксидов алюминия и щелочных металлов при низком содержании оксидов железа и кремния. Основными потребителями данного типа продукции являются предприятия электровакуумной, керамической, электродной и стекольной промышленности. На данный момент основным товарным продуктом АО «Вишневогорский ГОК» является нефелин-полевошпатовый концентрат четырех сортов (марок), отличающихся содержанием оксида трехвалентного железа и гранулометрическим составом (в соответствии ТУ).

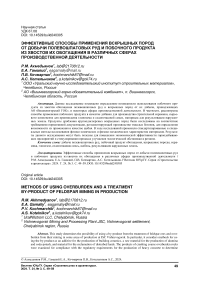

Технологический процесс получения нефе- лин-полевошпатового концентрата включает в себя операции по добыче и предварительному измельчению полевошпатовой руды, флотацию и мокрую магнитную сепарацию. В процессе производства также образуются пульпа из воды и хвостов обогащения с содержанием полиминерально- го твердого вещества 4–6 % по массе и крупнодисперсные дробленые вскрышные породы. Складирование пульпы производится в выработанном пространстве карьера недалеко от п. Вишнево-горск, а крупнодисперсные вскрышные породы накапливаются в отвалах (рис. 1). В настоящее время на предприятии планируется внедрение новой технологии для обезвоживания пульпы и получения побочного продукта из хвостов обогащения в виде минерального вещества с влажностью 15–17 %, которое будет храниться на открытом складе-хранилище. С точки зрения улучшения экологической обстановки территории, на которой базируется предприятие, предпочтительной является перспектива полной реализации данного побочного продукта, а также крупнодисперсных вскрышных пород в качестве минерального сырья для промышленных предприятий, в первую очередь, строительной индустрии.

Предварительные исследования химического, минералогического и зернового состава вскрышных пород и побочного продукта (хвостов обогащения) показали, что:

– вскрышные породы представлены преимущественно смесью фракций 0…2000 мм, включающей полевые шпаты, слюду и нефелин.

а)

б)

Рис. 1. Места складирования отходов добычи и обогащения полевошпатовых руд: а) складирование пульпы, б) отвалы вскрышных пород

Из вскрышных пород возможно дробление щебня различных фракций;

– побочный продукт имеет размеры зерен менее 1,25 мм, также содержит в своем составе минералы полевых шпатов, слюду, нефелин. Поскольку в процессе обогащения полевошпатовых руд применяется магнитная сепарация, в составе побочного продукта отмечается также повышенное содержание железистых соединений (Fe2O3 до 20 %, TiO 2 до 2 %).

На основе предварительного литературного обзора было выдвинуто предположение, что в качестве возможных областей применения побочного продукта АО «Вишневогорский ГОК» может быть рассмотрено производство таких материалов, как:

– керамический кирпич (в качестве добавки, снижающей температуру спекания шихты и снижающей усадку изделий) [1–5];

– глинозем и содопоташная смесь (в качестве основного сырьевого компонента) [6–10].

Также вызывает интерес возможность применения побочного продукта из хвостов обогащения в качестве материала для рекультивации нарушенных земель. Рекультивация нарушенных земель и земельных участков – это комплекс мероприятий, направленных на восстановление утраченного качественного состояния земель, достаточного для их использования в соответствии с целевым назначением и разрешенным использованием.

Крупнодисперсные вскрышные породы могут быть подвергнуты рассеву и/или дополнительному дроблению. При соответствии такого продукта требованиям ГОСТ 8269.0-97 и ГОСТ 26633-2015 он может быть использован в качестве щебня для строительных работ, в том числе для производства тяжелых бетонов. На данный момент АО «Вишневогорский ГОК» производит для собственных нужд щебень фракций 5…20 мм и фракции 20…40 мм.

Целью данной научно-исследовательской работы являлось определение рациональных способов применения отходов и побочного продукта добычи и обогащения полевошпатовых руд в строительной индустрии.

Для реализации поставленной цели были решены задачи, включающие:

– исследование физико-механических и физико-химических характеристик дробленых вскрышных пород и твердого вещества пульпы;

– исследование возможности применения твердого вещества пульпы в качестве добавки-флюса и добавки-отощителя при производстве керамического кирпича;

– исследование возможности применения твердого вещества пульпы в качестве сырья для получения глинозема и содопоташной смеси;

– исследование возможности применения дробленых вскрышных пород в качестве щебня для строительных работ, в том числе для получения тяжелых бетонов;

– исследование возможности использования побочного продукта из хвостов обогащения для рекультивации нарушенных земель.

Материалы и методы исследования

Для экспериментальной проверки возможности использования побочного продукта в производстве керамики использовали глину месторождения Миасское II (Челябинская обл.), применяемую при производстве керамики.

Стандартные методы испытаний, применяемые при проведении исследований, приведены в табл. 1.

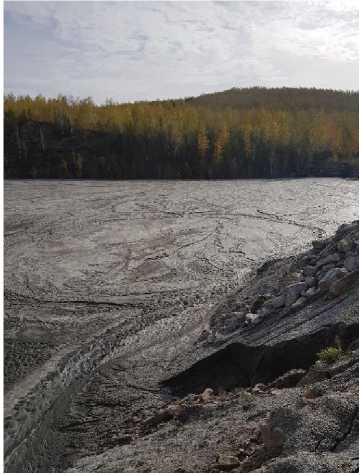

Для определения фазового состава побочного продукта применяли метод качественного рентгенофазового анализа (далее – РФА). В рамках настоящих исследований РФА проводили методом порошков на дифрактометре D8 ADVANCE Bruker при СuKα излучении с Ni-фильтром, диапазон съемки углов 2Θ от 10…80°, шаг 0,05°, скорость сканирования 2 с/шаг. Расшифровку рентгенограмм и идентификацию фаз исследуемых материалов проводили с помощью программного пакета Diffrac Plus, базы данных PDF-2 (2016) и литературных источников [11–14].

Таблица 1

Методы испытаний, применяемые в ходе исследования

|

Объект испытаний |

Методы испытаний |

Характеристики |

|

1 |

2 |

3 |

|

Побочный продукт из хвостов обогащения |

ГОСТ 8735 |

Зерновой состав и модуль крупности; глина в комках; пылевидные и глинистые частицы; наличие органических примесей; минералого-петрографический состав; истинная плотность; насыпная плотность; пустотность; реакционная способность (химическим методом) |

|

ГОСТ 8269.1 |

Массовая доля CaO, MgO, Al 2 O 3 , Fe 2 O 3 , SiO 2 , Na 2 O, К 2 O; потери при прокаливании |

|

|

ГОСТ 5382 |

Массовая доля хлорид-иона; массовая доля оксида серы SO3 |

|

|

ГОСТ Р 56593 |

Степень пуццоланической активности |

Окончание табл. 1

|

1 |

2 |

3 |

|

Вскрышные породы (щебень из вскрышных пород) |

ГОСТ 8269.0-97 |

Определение зернового состава; содержание пылевидных и глинистых частиц; содержание зерен пластинчатой (лещад-ной) и игловатой форм; дробимость; содержание зерен слабых пород в щебне (гравии); определение средней плотности; определение водопоглощения; потеря массы после испытаний на морозостойкость |

|

ГОСТ 8269.1-97 |

Массовая доля хлоридов |

|

|

Керамические материалы с применением побочного продукта |

ГОСТ 2409 |

Кажущаяся плотность и водопоглощение керамических материалов |

|

ГОСТ 21216 |

Воздушная усадка глинистого сырья; формовочная влажность глинистого сырья; огневая усадка; предел прочности при сжатии; предел прочности на растяжение при изгибе |

Исследовательская часть

Результаты определения зернового состава побочного продукта согласно ГОСТ 8735-88 «Песок для строительных работ. Методы испытаний» приведены в табл. 2. Химический состав побочного продукта приведен в табл. 3.

Результаты рентгенофазового анализа побочного продукта показали, что состав кристаллических фаз представлен следующими минералами: нефелин, полевые шпаты (микроклин, ортоклаз, альбит), кварц, биотит, кальцит, железистые минералы (магнетит, пирротин) и другие (рис. 2, табл. 4).

Таким образом, побочный продукт представляет собой мелкий полиминеральный порошок, который по крупности можно отнести к очень тонкому песку.

Керамический кирпич

Исходя из установленных химического, фазового и зернового составов, можно сделать вывод, что побочный продукт представляет интерес для керамической промышленности как в качестве добавки, снижающей температуру обжига (флюсующей), так и в качестве добавки-отощителя для улучшения сушильных свойств и снижения воздушной и огневой усадки при производстве грубой

Таблица 2

Результаты определения зернового состава побочного продукта

|

№ п/п |

Сито с размером ячейки, мм |

Ед. изм. |

Остаток |

|

|

Частный |

Полный |

|||

|

1 |

10 |

% |

0 |

– |

|

2 |

5 |

% |

0 |

– |

|

3 |

2,5 |

% |

0 |

– |

|

4 |

1,25 |

% |

0,08 |

0,08 |

|

5 |

0,63 |

% |

0,12 |

0,20 |

|

6 |

0,315 |

% |

8,72 |

8,92 |

|

7 |

0,16 |

% |

44,71 |

53,63 |

|

10 |

Менее 0,16* |

% |

46,37 |

100,00 |

* – проход через сито с ячейкой 0,16 мм (остаток на поддоне).

Химический состав побочного продукта из хвостов обогащения

Таблица 3

|

№ п/п |

Определяемый показатель |

Ед. изм. |

Значение |

|

1 |

Массовая доля CaO |

% |

11,45 |

|

2 |

Массовая доля Al 2 O 3 |

% |

17,30 |

|

3 |

Массовая доля SiO 2 |

% |

41,98 |

|

4 |

Массовая доля Na 2 O |

% |

7,96 |

|

5 |

Массовая доля К 2 O |

% |

5,72 |

|

6 |

Массовая доля TiO 2 |

% |

1,33 |

|

7 |

Массовая доля MgO |

% |

0,28 |

|

8 |

Массовая доля Fe 2 O 3 |

% |

9,25 |

|

9 |

Потери при прокаливании (ППП) при 1000 °С |

% |

4,48 |

|

10 |

Иные элементы |

% |

4,73 |

|

52 |

Bulletin of the South Ural State University. Ser. Construction Engineering and Architecture. 2024, vol. 24, no. 3, pp. 49–59 |

Таблица 4

Фазовый состав побочного продукта

|

Минерал |

Межплоскостные расстояния для фракции, Å |

|

Нефелин |

3,84; 3,28; 3,00; 2,35; 1,60 |

|

Микроклин |

4,21; 3,77; 3,36; 3,28; 3,23; 1,79 |

|

Ортоклаз |

4,04; 3,31; 3,19; 2,38; 1,45; 1,42 |

|

Альбит |

3,77; 3,66; 3,23; 2,93; 1,85; 1,78; 1,66; 1,28 |

|

Андалузит |

4,64; 2,93; 2,28; 2,18 |

|

Кварц |

4,21; 3,36; 1,80; 1,59 |

|

Натролит |

6,57; 5,89; 2,88 |

|

Биотит (гидробиотит) |

2,55; 2,00; 1,69; 1,56 |

|

Кальцит |

3,03; 2,09; 1,92; 1,87; 1,34 |

|

Магнетит |

2,56; 2,09; 1,61; 1,48 |

|

Пирротин |

2,97; 2,09; 1,72 |

Рис. 2. Дифрактограмма твердого вещества побочного продукта

керамики [5–7, 14]. Однако полиминеральный состав и высокое содержание биотита может снизить эффективность побочного продукта как добавки-флюса, в связи с чем требуется экспериментальная проверка влияния добавки побочного продукта на свойства керамической массы и керамики, получаемой из конкретного вида глинистого сырья.

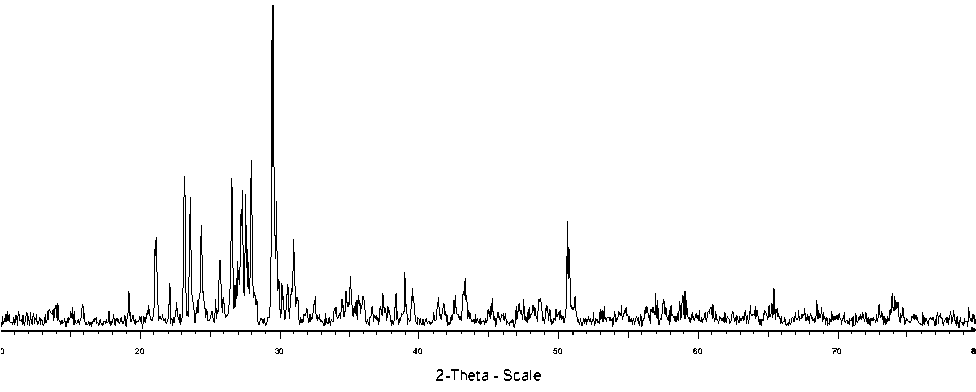

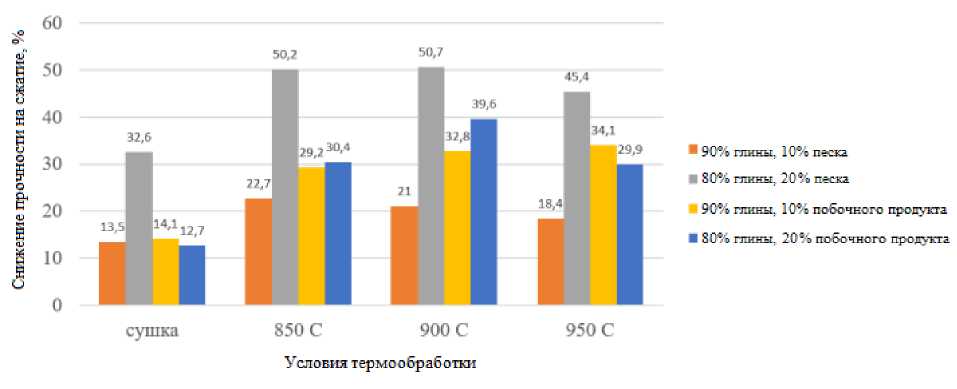

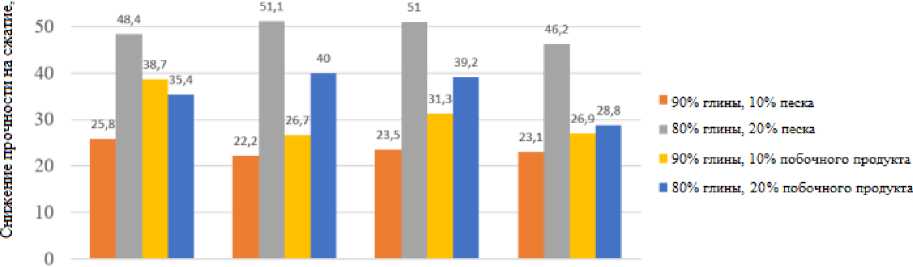

Проведенные исследования показали, что влияние побочного продукта на формовочную влажность и воздушную усадку глинистого сырья сравнимо с влиянием песка в тех же дозировках. Вместе с тем введение побочного продукта позволяет более эффективно уменьшить огневую усадку при обжиге грубой керамики по сравнению с применением песка в тех же дозировках: при добавлении 20 % побочного продукта и температуре обжига 950 °С огневая усадка снижается на 61,9 % по сравнению с чистым глинистым сырьем, тогда как при добавлении 20 % песка при тех же условиях – всего на 52,3 %. Введение добавок и песка, и побочного продукта снижает прочностные показатели глинистого сырья как после сушки, так и после обжига при разных температурах (рис. 3, 4).

Это свидетельствует об одинаковом механизме действия данных добавок, отощающих глини- стое сырье и не образующих расплава или легкоплавких эвтектик при данных температурах обжига. При этом введение 20 % побочного продукта вызывает меньшее снижение прочности грубой керамики на сжатие и на растяжение при изгибе, чем введение 20 % песка, что свидетельствует о его большей эффективности в качестве добавки-отощителя при данной дозировке.

Также в ходе исследований было установлено, что применение побочного продукта не позволяет повысить кажущуюся плотность керамики и снизить водопоглощение, что подтверждает отсутствие влияния данных добавок на степень спекания глинистого сырья.

Глинозем и содопоташная смесь

Одним из известных способов применения нефелин-содержащих горных пород является комплексная переработка для получения глинозёма, содопоташной смеси и сырья для производства портландцемента. Это делает переработку нефе-лин-содержащего сырья экономически целесообразной, несмотря на низкое содержание в нём глинозёма [7–10]. Для комплексной переработки не-фелин-содержащего сырья применяют способ спекания, который включает: производство глинозёма

Рис. 3. Влияние добавок побочного продукта и кварцевого песка в разных дозировках на снижение прочности грубой керамики на сжатие относительно прочности глинистого сырья без добавок

сушка 850 С 900 С 950 С

Условия термообработки

Рис. 4. Влияние добавок побочного продукта и кварцевого песка в разных дозировках на снижение прочности грубой керамики на растяжение при изгибе относительно прочности глинистого сырья без добавок с получением в качестве побочных продуктов содопоташного раствора и нефелинового шлама; производство соды и поташа из содопоташного раствора; производство цемента из нефелинового шлама.

Поступающая на спекание шихта должна отвечать следующим примерным требованиям: влажность шихты – 28–30 %, содержание фракций свыше 0,08 мм – 3–4 %, щелочной модуль шихты – 1, кальциевый модуль шихты – 2.

Щелочной модуль нефелино-известняковой шихты находят как молярное отношение полуторных оксидов (Na2O + K2O) к Al2O3, а кальциевый модуль – как молярное отношение CaO к SiO2 в шихте. Такое соотношение между основными компонентами шихты обеспечивает связывание Al 2 O 3 при спекании в алюминаты натрия и калия, а кремнезёма – в двухкальциевый силикат [7, 8]. В побочном продукте, по данным химического анализа, щелочной модуль составил 0,769, а кальциевый – 0,244, то есть для получения требуемой шихты в побочном продукте не хватает оксидов натрия или калия, а также оксида кальция.

Для определения возможности применения побочного продукта в качестве сырья для получения глинозема и содопоташной смеси был проведен следующий эксперимент. Побочный продукт измельчали на вибрационном истирателе до полного прохода через сито с ячейкой 0,08 мм. В качестве известнякового компонента шихты использовали мел марки МТД-2 по ТУ 743-001-54653514-05 (ООО «Разум-ное-ТРАСТ», с. Севрюково Белгородской обл.), в качестве натриевого компонента – пищевую соду. Смесь побочного продукта, мела и соды перемешивали в пропорции, обеспечивающей требуемые значения кальциевого и щелочного модулей. Содержание побочного продукта в шихте составило 38 %, мела – 58,5 %, соды – 3,5 %. Щелочной модуль шихты составил 0,996, а кальциевый – 1,998. Химический состав шихты приведен в табл. 5.

Шихту тщательно перемешали, засыпали в корундовый тигель, после чего обожгли в муфельной печи при температуре 1300 °С, потери при прокаливании составили 26,54 %. Спек (рис. 5) раздробили и провели выщелачивание в водном растворе едкого натра.

Таблица 5

Химический состав шихты

|

Содержание в шихте, % по массе |

|||||||||

|

СаО |

MgO |

Al 2 O 3 |

SiO 2 |

Na2O |

K 2 O |

TiO 2 |

Fe 2 O 3 |

CO 2 |

SO 3 |

|

34,31 |

0,40 |

6,88 |

17,16 |

4,71 |

2,14 |

0,63 |

3,66 |

26,55 |

0,03 |

Рис. 5. Спек

Полученный алюмощелочной раствор содержал оксиды алюминия, кремния, калия и натрия, при этом содержание щелочных оксидов в алю-мощелочном растворе было больше, чем в растворе для выщелачивания.

Таким образом, в лабораторных условиях была выявлена принципиальная возможность получения содопоташной смеси и глинозёма из шихты с применением 38 % побочного продукта.

Щебень для производства бетона

Для определения возможности использования дробленых вскрышных пород от добычи полевошпатовых руд было проведено исследование их физико-механических характеристик, а также выполнена оценка их соответствия требованиям, предъявляемым к крупному заполнителю по ГОСТ

26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия» (табл. 6).

Таким образом, можно сделать вывод, что щебень из смеси фракций от 5 до 20 мм не пригоден для производства тяжелых бетонов. Щебень фракции свыше 20 до 40 мм может быть использован для производства бетонов классов по прочности при сжатии до В60 для зданий и сооружений, возводимых на территории климатических подрайонов со среднемесячной температурой наиболее холодного месяца 0…–10 °С – IVA, IVБ и IVB по СП 131.13330.2018.

Рекультивация нарушенных земель

Исследование состава побочного продукта из хвостов обогащения с учетом их происхождения показало, что основными компонентами побоч-

Таблица 6

Сравнение фактических показателей исследуемых характеристик с нормативными показателями

|

Нормируемая характеристика |

Нормативный показатель |

Фактический показатель для |

|

|

смеси фракций от 5 до 20 мм |

щебня фракции от 20 до 40 мм |

||

|

1 |

2 |

3 |

4 |

|

Средняя плотность |

2000…3000 кг/м3 |

2590 кг/м3 |

2610 кг/м3 |

|

Содержание фракций в смеси двух смежных фракций (для щебня из смеси фракций) |

От 5 до 10 мм – 25…40 % От 10 до 20 мм – 60…75 % |

От 5 до 10 мм – 19,96 % От 10 до 20 мм – 77,98 % |

– |

|

Марка по дробимости для бетонов В60 и выше |

Не ниже 1200 |

1200 |

1000 |

|

Содержание зерен слабых пород для бетонов В60 и выше |

Не более 5 % по массе |

4,72 % |

0 % |

|

Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород для бетонов В25 и выше |

Не более 1 % по массе |

0,9 % |

0,6 % |

Окончание табл. 6

|

1 |

2 |

3 |

4 |

|

Содержание зерен пластинчатой и игловатой формы |

Не более 35 % по массе |

28,46 % |

20,75 % |

|

Содержание зерен пластинчатой и игловатой формы для бетонов В60 и выше |

Не более 15 % по массе |

||

|

Водопоглощение щебня из изверженных и метаморфических пород для бетонов F 1 200 (F 2 100) и выше |

Не более 1 % |

1,65 % |

0,82 % |

|

Марка по морозостойкости крупного заполнителя в зависимости от температуры эксплуатации конструкций и изделий, кроме покрытий и оснований автомобильных дорог и аэродромов, заглубленных конструкций бетонных подготовок и фундаментов, гидротехнических сооружений |

Не менее F100 при температурах 0…–10 °С; Не менее F200 при температурах –10…–20 °С; Не менее F300 при температурах ниже –20 °С; |

F150 |

F150 |

Таблица 7

Оценка соответствия показателей побочного продукта требованиям ГОСТ 17.5.1.03-86

В настоящее время отсутствуют документально оформленные требования к побочному продукту из хвостов обогащения при его использовании для биологической рекультивации нарушенных земель, в связи с чем их пригодность в рамках данного исследования оценивали в соответствии с ГОСТ 17.5.1.03-86 «Охрана природы. Земли. Классификация вскрышных и вмещающих пород для биологической рекультивации земель» для наиболее близкой по инженерно-геологической характеристике категории «Связные несцементированные осадочные каменистые породы» (табл. 7).

По результатам исследования можно сделать вывод, что побочный продукт по основным показателям соответствует требованиям ГОСТ 17.5.1.03-86 к связным несцементированным осадочным каменистым породам и относится к материалам, малопригодным для биологической рекультивации по физическим свойствам, однако может быть использован для биологической рекультивации после улучшения физических свойств пород и специальных агротехнических мероприятий под лесонасаждения различного назначения, травосеяние с противоэрозионной целью, под ложе водоемов.

Заключение

В ходе данного исследования было установлено, что побочный продукт обогащения полевошпатовых руд и вскрышные породы, образую- щиеся при их добыче, могут быть использованы в качестве материала для рекультивации земель, сырьевых материалов для производства различных видов продукции: строительной керамики, содопоташной смеси и щебня для строительных работ.

Проведенные исследования показали, что побочный продукт не позволяет снизить температуру обжига грубой керамики (керамического кирпича), но может быть использован в качестве добавки-отощителя как альтернатива кварцевому песку в сравнимых с ним дозировках (до 20 %).

В лабораторных условиях была выявлена принципиальная возможность получения содопоташной смеси и глинозёма из шихты с применением 38 % побочного продукта.

При определении пригодности щебня из вскрышных пород для производства бетонов было установлено, что в исходном виде может быть использован только щебень фракции 20…40 мм с учетом ограничений по проектному классу прочности и планируемым условиям эксплуатации. В иных случаях возможность применения данных щебней в производстве бетонов должна быть под- тверждена обосновывающими научными исследованиями.

Побочный продукт по основным показателям соответствует требованиям ГОСТ 17.5.1.03-86 к связным несцементированным осадочным каменистым породам и относится к материалам, малопригодным для биологической рекультивации по физическим свойствам. Однако он может быть использован для биологической рекультивации после улучшения ряда физических свойств.

Кроме того, стоит обратить внимание на результаты рентгенофазового и минералогопетрографического анализа, показавшие, что в побочном продукте из хвостов обогащения содержится значительное количество биотита (гидробиотита). Данный минерал можно выделить из состава твердой части пульпы методом магнитной, воздушной или электростатической сепарации для последующего применения в производстве теплоизоляционных материалов (при условии высокого коэффициента вспучивания), декоративных штукатурных смесей, электроизоляционных и фрикционных материалов [17–22].

Список литературы Эффективные способы применения вскрышных пород от добычи полевошпатовых руд и побочного продукта из хвостов их обогащения в различных сферах производственной деятельности

- Трофимов Б.Я., Шулдяков К.В. Технология строительной керамики: учебное пособие. – Челябинск: Издательский центр ЮУрГУ, 2019. 524 с.

- Лохова Н.А. Морозостойкие строительные керамические материалы и изделия на основе кремнеземистого сырья: моногр. Братск: БрГУ, 2009. 268 с.

- Макаров В.Н., Суворова О.В., Кулькова Н.М. Керамические материалы из отходов переработки слюдяных и апатит-нефелиновых руд // Вестник МГТУ. 2003. Т. 6, № 1. С. 149–154.

- Абдрахимов В.З. Получение керамических стеновых материалов на основе монтмориллонитовой глины и «хвостов» обогащения полиметаллических руд // Строительство и реконструкция. 2022. № 4. С. 132–138.

- Шишакина О.А., Паламарчук А.А. Применение плавней в производстве керамических материалов // Международный журнал прикладных и фундаментальных исследований. 2019. № 11. С. 105–109.

- Августиник А.И. Керамика. Л.: Стройиздат, 1975. 592 с.

- Троицкий И.А., Железнов В.А. Металлургия алюминия. М.: Металлургия, 1977. 392 с.

- Алексеев А.И. Комплексная переработка апатит-нефелиновых руд на основе замкнутых технологических схем // Записки горного инженера. 2015. Т. 215. С. 75–82.

- Самсонова Н.С. Минералы группы нефелина. М.: Изд-во «Наука», 1973.

- Нефелиновые породы – комплексное алюминиевое сырье / Э.А. Аман, Е.Д. Андреева, С.Я. Дан-цинг и др. М.: Недра, 1988. 190 с.

- Горшков В.С., Тимашев В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ. М.: Высшая школа, 1981. 334 с.

- Косьянов П.М. Рентгенофизический анализ неорганических веществ сложного химического состава: моногр. Тюмень: ТИУ, 2016. 195 с.

- Папко Л.Ф., Кравчук А.П. Физико-химические методы исследования неорганических веществ и материалов. Практикум: учеб.-метод. пособие для студентов учреждений высшего образования специальности 1-48.01.01 «Химическая технология неорганических веществ, материалов и изделий». Минск: БГТУ, 2013. 95 с.

- Физические методы исследования твердых тел: электронная микроскопия и рентгеноструктурный анализ: учеб. пособие / О.В. Бояркина, М.И. Зотов, В.М. Кяшин и др. Саранск: Изд-во Мордовского университета, 2012. 96 с.

- К вопросу использования отходов в рекультивации нарушенных земель / Г.В. Назарова, В.В. Иванов, Л.Д. Гаврильев, С.И. Миронова // Успехи современного естествознания. 2012. № 11-1. С. 135–136.

- Ворончихина Е.А. Рекультивация нарушенных ландшафтов: теория, технологии, региональные аспекты: монография. Пермь, 2010. 165 с.

- Ушакова Е.Н. Биотиты метаморфических пород. М.: Наука, 1971.

- Дриц В.А., Косовская А.Г. Минералы: слюды, хлориты. М.: Наука, 1991. 176 с.

- Кобяшев Ю.С., Макагонов Е.П., Никандров С.Н. Минералы Вишневых и Потаниных гор. Миасс: Ильменский гос. заповедник УрО РАН, 1998. 77 c.

- Левин В.Я. Щелочная провинция Ильменских – Вишнѐвых гор (формации нефелиновых сиенитов Урала). М.: Наука, 1974.

- Заяц А.П., Усенко И.С., Щербаков И.Б. Биотиты докембрия. Киев: Наукова Думка, 1972. 208 с.

- Ушакова Е.Н. Биотиты магматических пород // Труды института геологии и геофизики. Выпуск 454. Новосибирск: Наука, 1980. 327 с.