Эккаунтинг технологического регламента переработки богатых руд золотосеребрянных месторождений на примере "Сопка кварцевая". Часть 2

Автор: Федотова Е.А., Загорская Н.Н., Лапинский Н.Е.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 5 (57), 2021 года.

Бесплатный доступ

Решение задач, направленных на улучшение технологических показателей обогащения, не вызывает у специалистов никаких сомнений. Вовлечение в переработку все более низкосортных и труднообогатимых руд вынуждает вносить в технологию обогащения существенные изменения, проводя поиск новых технологических решений. При этом очевидно, что поиск новых технологических решений возможен только на основе комплексного изучения и анализа существующих реально используемых в практической деятельности. С этой целью и был выполнен эккаунтинг - сбор, обработка, классифицирование, анализ, технологического регламента переработки богатых руд золотосеребрянных месторождений на примере «Сопка Кварцевая»

Руда, обогащение, флотация, содержание, мельница, золото, серебро

Короткий адрес: https://sciup.org/140288620

IDR: 140288620 | УДК: 622.7 | DOI: 10.46566/2500-4050_2021_57_351

Текст научной статьи Эккаунтинг технологического регламента переработки богатых руд золотосеребрянных месторождений на примере "Сопка кварцевая". Часть 2

UDC 622.7 Zagorskaya N. N. Fedotova E. A.

Lapinsky N. E. Students of the OPI-81 group North-Eastern State University Polytechnic Institute. Research Supervisor Kurbatova V. V. Candidate of Technical Sciences, Magadan, Russia, Associate

Professor of the Department of Mining, North-Eastern State

University, Polytechnic Institute

ACCOUNTING OF TECHNOLOGICAL REGULATIONS FOR

PROCESSING RICH ORES OF GOLD AND SILVER DEPOSITS ON THE

EXAMPLE OF "SOPKA KVARTSEVAYA" PART 2

Annotation.

-

• The solution of tasks aimed at improving the technological indicators of enrichment does not cause any doubts among specialists. The involvement in the processing of increasingly low-grade and difficult-to-enrich ores forces us to make significant changes in the processing technology, searching for new technological solutions. At the same time, it is obvious that the search for new technological solutions is possible only on the basis of a comprehensive study and analysis of existing ones that are actually used in practice. For this purpose, the accounting was carried out - collection, processing, classification, analysis, technological regulations for processing rich ores of gold and silver deposits on the example of " Quartz Hill»

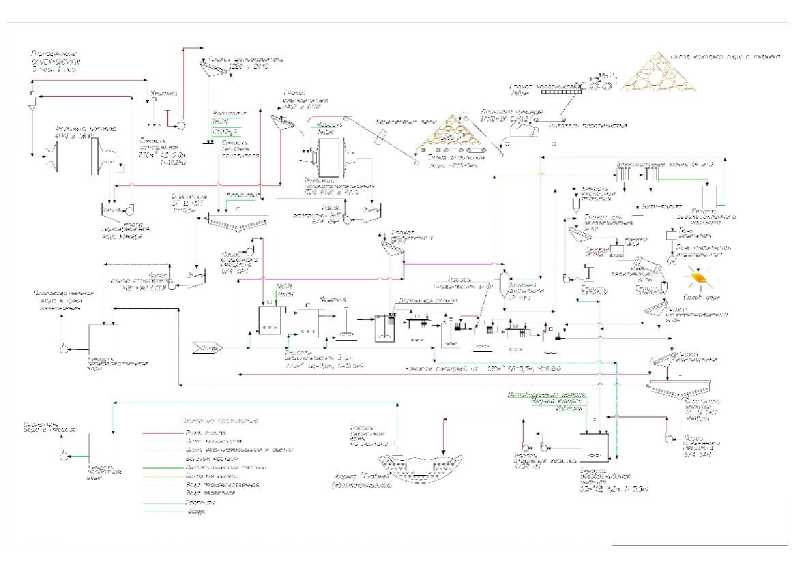

Декантационная отмывка хвостов цианирования. После первоначального сгущения хвостов цианирования их необходимо отмыть, для этого на ЗИФ предусмотрен каскад из трех сгустителей и емкостей для репульпации. В каждой ступени каскада хвосты будут разбавляться сливом сгустителя последующей ступени отмывки, до содержания твердого 20–22

% и сгущаться до 45–55 %. В последней ступени отмывки используются маточные растворы МК и вода из хвостохранилища. Для декантационной промывки используется существующее на ЗИФ оборудование: сгустители высокопроизводительные (Higth Rate) сгустители Supaflo диаметром 16 м. Опытно промышленными испытаниями установлено, что при переработке руд с принятым содержанием благородных металлов, содержание металлов в жидкой фазе отмытых хвостов имеет следующие значения. Для руды м/я «Сопка Кварцевая» концентрация золота – 0,4 мг/л, а серебра – 7,6 мг/л. (рис.1) По старой принятой к работе технологической схеме слив сгустителя направлялся в оборот, а хвосты на обезвреживание. В связи с высокими концентрациями золота и серебра в жидкой фазе хвостов для снижения потерь драгметаллов необходимо организовать подачу песков сгустителя последней стадии промывки на существующий участок сорбционного цианирования. Для этого потребуется реконструкция существующих трубопроводов.

Рисунок 4 Схема цепи аппаратов

Сорбционное цианирование. Для доизвлечения благородных металлов из растворов выщелачивания при цианировании руд месторождений «Сопка Кварцевая» предлагается хвосты цианирования направлять в существующий на ЗИФ участок сорбционного цианирования CIP. Опытно-промышленные испытания по переработке данной руды по новой схеме проводились на ЗИФ Омололонской золоторудной компании. Испытания показали, что на этой стадии достигается высокая степень извлечения золота (88-83 %) и серебра (60-75 %) из растворов хвостов цианирования, это позволит снизить потери благородных металлов. При номинальной производительности 105 т/ч будет обеспечиваться нормальный режим протекания процесса. По результатам опытнопромышленных исследований определено, в результате процесса CIP может быть получен уголь содержанием золота 0,3-0,4 кг/т, серебра 3-6 кг/т. При суточном потоке золота через каскад CIP 1,0–1,2 кг (в зависимости от принадлежности руды к месторождению «Сопка Кварцевая», либо их смесь в некотором соотношении) суточный поток угля, поступающий на десорбцию, составит 3,0 т/сутки. Для достижения оптимального времени пребывания угля в каждой емкости (около суток) содержание угля в емкостях сорбции должно составлять не более 5,0 % по объему (номинальное значение 3,4 % по объему). При этом установленные на ЗИФ сорбционные колонны не используются, поскольку содержание золота и серебра в хвостах цианирования, поступающих на CIP низкое. Использование колонн в такой ситуации приведет к неоправданному увеличению объемов относительно бедного угля. Одновременно на участке десорбции будет перерабатываться уголь, поступающий с процесса кучного выщелачивания бедной руды. Количество этого угля может достигать до 3,0 т/сутки при содержании золота 0,7 кг/т. Суммарное количество угля приблизится к 6 т/сутки, что соответствует расчетной производительность участка десорбции.

Десорбция и электролитическое выделение золота и серебра и плавка катодного осадка. Для извлечения благородных металлов из активированных углей используется периодический процесс электроэлюирования. Операции десорбции, электролитического выделения благородных металлов и плавку катодного осадка осуществляются на существующем оборудовании ЗИФ. Расчет показал существующих мощностей на фабрике достаточно, для нормального ведения процесса. Опытно-промышленные испытания показали, что из насыщенного угля в катодный осадок переходит 83–88 % золота и 93–97 % серебра. Остаточное содержание золота в угле составляет 50–100 г/т, серебра – 200–400 г/т. В том случае, если после десорбции на угле остается высокое содержание серебра, в раствор десорбции дополнительно необходимо ввести цианид натрия в количестве 1–5 г/л. После осаждения в электролизере катодного осадка его необходимо отфильтровать на фильтр-прессе до содержания в нем 20-30 % влаги, а затем высушить, вместе с фильтровальной бумагой в электрической реторте на стальных противнях. В высушенный катодный осадок добавляют флюсы (сода, бура, селитра, кварц) в количестве, необходимом для ошлаковывания примесей, тщательно перемешивают и проводят плавку в индукционной печи. Полученный сплав Доре разливают в изложницы. Шлаки после плавок отправляют в загрузку МПСИ.

Кислотная обработка и реактивация угля. Сорбционная емкость угля восстанавливается операциями кислотной промывки и термической реактивации. Операции кислотной обработки и реактивации угля осуществляются на существующем оборудовании ЗИФ. Расчет показал, что существующих мощностей на фабрике достаточно для нормального ведения процесса. Кислотная промывка необходима для удаления отложений карбоната кальция и некоторых других соединений, закрывающих поры активированного угля. Кислотная промывка производится соляной кислотой. Время промывки составляет 2 ч при рН =

-

2. Затем кислоту нейтрализуют путём добавления в ёмкость кислотной промывки щёлочи до показаний рН = 8–9. Уголь, промытый водой, необходимо регенерировать. В печи при высокой температуре (650–700 0С) происходит удаление сорбированных углем органических загрязнений и образование на поверхности новых активных центров адсорбции.

Сгущение и обезвреживание хвостов сорбционного выщелачивания. Для уменьшения расхода NaCN хвосты СIP перед обезвреживанием необходимо сгущать. Для этих целей целесообразно использовать существующий сгуститель хвостов Supaflo диаметром 10,5 м Содержание твердого после сгущения должно составлять 50–60 %. Для обезвреживания хвостов процесса CIP на ЗИФ применяется INCO–процесс. Приготовление реагентов. Особенностью переработки руды месторождений Сопка Кварцевая является высокий расход реагентов – цианида натрия, извести, метабисульфита натрия, медного купороса.

На основании вышеизложенного очевидно, что разработка и модернизация флотационных технологий базируется на глубоком понимании сущности физико-химических процессов, происходящих при флотационном обогащении руд, в совокупности с уникальными запатентованными средствами контроля и методиками. При этом необходимо рассматривать не руды во всем своем многообразии, а конечное количество физико-химических и химических процессов, происходящих в пульпе при обогащении. И именно такой подход позволяет выработать системно-организованные и обоснованные знания о фундаментальных факторах, определяющих флотируемость различных минеральных частиц и способах ее изменения, что предопределяет получение более высоких технологических показателей, как в лабораторных, так и в промышленных условиях, а также высокую воспроизводимость технологических результатов вне зависимости от изменения сортности сырья.

Список литературы Эккаунтинг технологического регламента переработки богатых руд золотосеребрянных месторождений на примере "Сопка кварцевая". Часть 2

- Технологический регламент - переработка богатых руд золотосеребряного месторождение "Сопка Кварцевая" на ЗИФ ГОК "Кубака", ЗАО "Полиметалл Инжиниринг", Санкт-Петербург, 2014.

- ООО "ТВЭЛЛ" Технологии обогащения. [Электронный ресурс]- Режим доступа: http://www.twellgroup.ru/flotation_technologies.html