Экологически безопасные смазочные материалы на основе смеси растительного и минерального масел

Автор: Жорник В.И., Ивахник А.В., Запольский А.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (42), 2022 года.

Бесплатный доступ

Исследованы особенности формирования структуры и свойств экологически безопасных смазочных материалов (ЭБ СМ) на основе смеси растительного и минерального масел. С использованием результатов экспериментально - статистического моделирования отработаны рецептура и режимы получения мыльной литий - кальциевой пластичной смазки и жидкого смазочного материала. Показано, что для получения ЭБ СМ в качестве минерального компонента масляной композиции целесообразно использовать высокоочищенное масло III группы по стандарту API, которое характеризуется как высокими реологическими и трибологическими свойствами, так и улучшенными экологическими качествами. Описан способ получения экологически безопасной пластичной смазки со смешанной дисперсионной средой (смесь рапсового и минерального III группы по стандарту API масел), позволяющий уменьшить вредное влияние воды и высокой температуры на растительный компонент дисперсионной среды и повысить свойства смазки. Эта смазка имеет более высокие реологические (температура каплепадения - 180 °С, коллоидная стабильность - 8 %) и трибологические (нагрузка сваривания - 1960 Н, показатель износа - 0,46 мм) свойства, чем смазки, загущенные простым литиевым (смазка Литол-24) или простым кальциевым (смазка Солидол С) мылом. Разработано масло для смазывания пильных цепей, изготовленное из отечественного сырья и по своим параметрам соответствующее маслу - аналогу марки Husqvarna Bio Advanced. Биоразлагаемость разработанных экологически безопасных жидкого и пластичного смазочных материалов составляет 93 % и 89 % соответственно, при этом разработанные ЭБ СМ характеризуются высокой стабильностью (в течение не менее 12 месяцев) реологических и трибологических свойств.

Экологически безопасные смазочные материалы, масла, пластичные смазки, смесь растительного и минерального масел, реологические и трибологические свойства, биоразлагаемость

Короткий адрес: https://sciup.org/142236072

IDR: 142236072 | УДК: 669.018.95 | DOI: 10.24412/2079-7958-2022-1-99-114

Текст научной статьи Экологически безопасные смазочные материалы на основе смеси растительного и минерального масел

Исследованы особенности формирования структуры и свойств экологически безопасных смазочных материалов (ЭБ СМ) на основе смеси растительного и минерального масел. С использованием результатов экспериментальностатистического моделирования отработаны рецептура и режимы получения мыльной литийкальциевой пластичной смазки и жидкого смазочного материала. Показано, что для получения ЭБ СМ в качестве минерального компонента масляной композиции целесообразно использовать высокоочищенное масло III группы по стандарту API, которое характеризуется как высокими реологическими и трибологическими свойствами, так и улучшенными экологическими качествами. Описан способ получения экологически безопасной пластичной смазки со смешанной дисперсионной средой (смесь рапсового и минерального III группы по стандарту API масел), позволяющий уменьшить вредное влияние воды и высокой температуры на растительный компонент дисперсионной среды и повысить свойства смазки. Эта смазка имеет более высокие реологические (температура каплепадения - 180 °C, коллоидная стабильность – 8 %) и трибологические (на-

Экологическая безопасность – это достижение условий и уровня сбалансированного сосуществования окружающей природной среды и хозяйственной деятельности человека, когда уровень нагрузки на среду не превышает способности её к восстановлению. Одним из направлений обеспечения экологической безопасности является использование биоразлагаемых материалов. Под биоразлагаемостью материалов понимается расщепление органических веществ на составляющие естественным путём в результате протекания биохимических процессов под влиянием микроорганизмов (бактерий, грибов), а также других биологических процессов, чему способствует наличие воды, кислорода воздуха, повышенной температуры, солнечного излучения и т. д. В результате процесса полного биоразложения образуются наиболее безопасные для окружающей среды компоненты (диоксид углерода, вода, различные минеральные соли). В современных условиях проблема экологической безопасности приобретает особую актуальность ввиду интенсивного развития практически всех сфер деятельности человека с резко возросшими объемами потребления природных ресурсов и перегруженностью экосистемы планеты производственными и бытовыми отходами [1, 2].

Смазочные материалы (СМ), в принципе, все подвержены биоразложению, однако их разложение протекает с различной скоростью, и эти материалы, строго говоря, должны разделяться на две категории: а) биологически разлагаемые; б) биологически быстро разлагаемые. Смазочные материалы, изготовленные на основе нефти (на минеральной базе), плохо поддаются биоразложению, и их следует относить к категории а), поскольку разложение таких материалов протекает в течение многих месяцев или даже лет. Однако на практике чаще всего биоразлагаемыми называют смазочные материалы категории б), которые в грунте и воде под воздействием микроорганизмов полностью разлагаются за несколько недель без вреда для природы, а смазочные материалы, изготовленные на основе минеральных масел, относят к «биологически неразлагаемым» или «биологически трудно разлагаемым». В процессе биоразложения микроорганизмы преобразуют состоящие из углеводородных соединений масла в углекислый газ (CO2), воду (H2O) и ячейковую субстанцию. Биоразлагаемые смазочные материалы рекомендуются к применению в узлах трения машин и механизмов в тех областях, где возможно их попадание в грунт или водоёмы либо в силу технологически обусловленных причин (двухтактные двигатели внутреннего сгорания, цепные пилы лесозаготовительной или деревообрабатывающей техники и др.), либо в результате непредвиденного нарушения герметичности узлов трения сельскохозяйственных и лесозаготовительных машин, транспорта, строительного оборудования и др. [3–5].

Смазочные материалы по агрегатному состоянию подразделяются на жидкие (масла), пластичные, твердые и газообразные, при этом наибольшее распространение на практике получили масла и пластичные смазки. Для технических целей чаще всего применяются минеральные (нефтяные) или синтетические (полисилоксаны, полигликоли, сложные эфиры, перфтор- и перхлоруглероды и др.) масла, реже – масла растительного и животного происхождения. Технические масла состоят из базового масла и разного вида присадок и предназначены для применения в различных устройствах и механизмах в качестве рабочих и смазывающих жидкостей. Пластичные смазочные материалы (ПСМ) условно можно рассматривать как двухкомпонентные системы, состоящие из дисперсионной среды (масла) и дисперсной фазы (загустителя), при этом дисперсионная среда составляет 75–95 % объема смазки. При том, что тип загустителя существенно влияет на реологические и трибологические свойства смазки, её биоразлагаемость в бóльшей степени определяется биоразлагаемостью масла [6–8].

Из всех типов масел наиболее высокой степенью биоразлагаемости характеризуются растительные масла, а также сложные синтетические эфиры и полигликоли. Однако ввиду наличия некоторых отрицательных моментов, включая быструю окисляемость и низкую термостойкость растительных масел, а также высокую стоимость синтетических масел, более рациональным представляется использование в качестве базового масла для экологически безопасных смазочных материалов (ЭБ СМ) смеси в определенных пропорциях растительного и минерального масел.

Цель работы – разработка жидких и пластичных смазочных материалов для применения в условиях с повышенными требованиями к экологической безопасности. Разработка новых смазочных материалов осуществлялась на основе изучения процессов структурообразования, с отработкой компонентных составов и технологических режимов получения, с исследованием их реологических и трибологических свойств, а также оценкой биоразлагаемости.

Материалы и методы исследований

Для изготовления образцов ЭБ СМ на основе смеси растительного и минерального ма- сел использовались: масло рапсовое (ГОСТ 31759-2012) производства ООО «РАПС», масла индустриальные марок И-30А, И-40А, И-50А (ГОСТ 20799-88), масло высокоочищенное III группы по стандарту API марки НС-4 (ТУ BY 300042199.037-2015) производства ОАО «НАФ-ТАН», кислота 12-гидрооксистеариновая (ТУ 38 101 721), гидроокись кальция (ГОСТ 9262-77), моногидрат гидроокиси лития (ГОСТ 8595-83), депрессорная присадка К-110 (ТУ 0257-03740065452-03), адгезионная присадка Petrolad 484 BD (производства компании «BRB»), многофункциональная присадка ДФ-11(ТУ 0257-00500044434-99), пластичная смазка OIMOL KSC BIO (ТУ BY 190410065.023-2021) производства ОДО «Спецсмазки».

Исследование структуры дисперсной фазы экологически безопасной пластичной смазки с использованием сканирующей электронной микроскопии проводилось по методике, аналогичной с методикой препарирования смазок на минеральной основе [9]. Уровень качества пластичной смазки оценивался в соответствии со стандартизованными методиками по показателю пенетрации (ГОСТ 5346-78), температуре каплепадения (ГОСТ 32322-2013), коллоидной стабильности (ГОСТ 7142-74), механической стабильности (ГОСТ 19295-73), массовой доле механических примесей (ГОСТ 1036-75), содержанию воды (ГОСТ 1547-84). Показатели качества жидкого смазочного материала включали вязкость кинематическую при 40 и 100 °C (ГОСТ 33–2016), индекс вязкости (ГОСТ 2537-2018), плотность (ГОСТ 3900-85), температуру вспышки (ГОСТ 4333-2014), температуру застывания (ГОСТ 20287-91). Трибологические характеристики смазочных материалов определялись на четырёхшариковой машине трения (ГОСТ 949075), а их биоразлагаемость оценивалась по методике, описанной в [10] и дающей результаты, согласующиеся с результатами, полученными по ГОСТ 32552–2015.

Анализ полученных результатов

Выбор компонентов смешанной дисперсионной среды. В соответствии с классификацией базовых масел по стандарту API (American Petroleum Institute) все базовые масла делятся по их химическому составу на шесть групп, представленных в таблице 1.

|

Таблица 1 – Классификация базовых масел по стандарту API |

|||

|

Группа |

Содержание серы, % масс |

Насыщенные углеводороды, % масс |

Индекс вязкости (ИВ) |

|

I |

> 0,03 и/ или |

< 90 |

80–120 |

|

II |

≤ 0,03 |

≥ 90 |

80–120 |

|

III |

≤ 0,03 |

≥ 90 |

> 120 |

|

IV |

Все поли-альфа-олефины (ПАО) |

||

|

V |

Все базовые масла, не включенные в группы I–IV или VI |

||

|

VI |

Продукты олигомеризации олефинов с внутренними двойными связями |

||

При этом к группе I относятся высоковязкие масла, полученные с помощью селективной очистки, к группе II относятся гидрогенизированные масла или масла, полученные с помощью гидрокрекинга (с содержанием серы < 300 ppm ),а к группе III - исключительно высоковязкие масла, полученные при жёстких условиях протекания процесса гидрокрекинга и/или изомеризации парафинов (ИВ > 120, концентрация серы < 300 ppm ).

Сравнение эффективности применения базовых масел различной природы (минеральных, синтетических, растительных) крайне затрудне-но,так как они являются продуктами, существенно различающимися по отдельным свойствам и стоимости. Тем не менее анализ данных таблицы 2 с учётом ценового фактора позволяет заключить, что для получения смазочного материала, рационально сочетающего в себе технико-экономические показатели и экологический аспект, перспективным является использование в качестве дисперсионной среды смеси масел различной природы, например, растительных и минеральных (или синтетических).

Растительные масла состоят, главным образом, из триглицеридов жирных кислот, и их химическая активность обусловлена, в большей степени, содержащимися в них ненасыщенными жирными кислотами. В молекулярном строении полиненасыщенных кислот присутствуют двух- и трёхкратные двойные связи, и это придаёт растительным маслам функции природных поверхностно-активных веществ, благоприятно влияя на их трибологические свойства, что проявляется в формировании граничных слоёв с низким сопротивлением сдвигу и повышении износо-

|

Таблица 2 – Ранжирование базовых масел по показателям качества [12] |

|||||||

|

Тип базового масла |

л х X н 5 га у 5 а ° S ^ л 2 го л о. X СО ф ГО Q. Z 5 Е в» |

Л X Н X го О х а ° х л х го к х а. X * Ф ю X Е го a z ti g |

си Z си Q. га 5 |

га X Б $ | ^ а а S У го X Ь Е ГО 2 U а. с х го X |

га 1 ? Q. О га н X |

к . га л о £ ь о 5 х х а и ГП ф X КЕШ СО Z ГО н |

си X Е ГО 5 X со | 5 Ь 5 5 а $ х |

|

Нафтеновые минеральные масла |

2,0 |

2,0 |

1,5 |

2,5 |

2,5 |

2,5 |

2,2 |

|

Гидрокрекинговые масла (III группа) |

1,5 |

3,0 |

2,0 |

2,0 |

2,0 |

1,5 |

2,0 |

|

Поли-альфа-олефины |

1,0 |

1,0 |

1,0 |

2,0 |

1,5 |

1,5 |

1,3 |

|

Растительные масла |

2,5 |

2,0 |

3,0 |

2,0 |

1,0 |

2,0 |

2,0 |

Примечание. Уровень свойств: 1,0 – отлично; 2,0 – удовлетворительно; 3,0 – плохо.

стойкости твёрдых тел [8, 11]. Однако, с другой стороны, наличие ненасыщенных кислот является причиной относительно лёгкой окисляемости и низкой термической стойкости растительных масел, окисление которых, интенсифицирующееся при повышении температуры, протекает через присоединение молекул кислорода по месту двойных связей в ненасыщенных веществах растительных масел с образованием циклической перекиси и повышением кислотного числа масла [4].

Гидрогенизация и гидрокрекинг при производстве базовых масел III группы оказывают существенное влияние на химическую структуру молекул веществ, входящих в минеральные масла. При этом происходит как стабилизация отдельных молекул вследствие удаления гетероатомов (сера, кислород, азот), так и превращение ароматических соединений в насыщенные нафтеновые или парафиновые углеводороды вследствие их глубокой гидрогенизации. В дополнении к гидрогенизации гидрокрекинг разрушает или крекирует крупные молекулы на более мелкие. При этом из мелких фрагментов могут вновь образовываться крупные молекулы с более упорядоченной и однородной структурой [6]. Таким образом, главным результатом гидрокрекинга является изомеризация парафинов, при этом наряду с насыщением ароматических соединений происходит размыкание нафтеновых колец. Все эти процессы приводят к практически полному удалению из базового масла канцерогенных и патогенных веществ, которые могут подавлять рост количества микроорганизмов, размножающихся в процессе биоразложения. Данный факт делает перспективным применение базовых масел III группы в экологически безопасных биоразлагаемых смазочных материалах. Гидрокре-кинговые масла имеют одинаковое с маслами растительного происхождения усредненное значение качества. При разработке ЭБ СМ крайне важны токсикологические показатели их компонентов, которые у масел III группы несколько лучше, чем у нафтеновых минеральных, но ниже, чем у большинства технических растительных масел. Уступая растительным маслам по степени биоразлагаемости, масла III группы превосходят их по термической стойкости и характеризуются более низкой окисляемостью [12].

В данных исследованиях для создания ЭБ СМ в качестве дисперсионной среды использовалась смесь растительного (рапсового) и минерального (III группы по стандарту API) масел.

Отработка компонентного состава экологически безопасного жидкого смазочного материала. Для приготовления жидкого ЭБ СМ использовались комбинация индустриальных масел марок И-30А, И-40А и И-50А, масло рапсовое, адгезионная присадка Petrolad 484BD и пластичная смазка OIMOL KSC BIO (в качестве про-тивоизносной присадки). Отработка компонентного состава жидкого ЭБ СМ проводилась при изменении содержания растительного масла в композиции в пределах € рм = 75-85 масс.% и варьировании кинематической вязкости комбинации минеральных масел при температуре 40 °C в диапазоне и 40мм = 40-96 мм 2 (с . Концентрация адгезионной присадки Petrolad 484BD изменялось в пределах С ап = 0,5-1,5 масс.% , а содержание смазки OIMOL KSC BIO – 1,0– 3,0 масс.% . Показателями качества экологически безопасного жидкого смазочного материала являлись его кинематическая вязкость при температуре 40 °С υ 40бм и температура застывания т з .

Оптимизация компонентного состава жидкого смазочного материала осуществлялась на основе экспериментально-статистической модели, построенной с использованием метода математического планирования эксперимента [13]. Анализ полученных зависимостей показал, что для получения жидкого биоразлагаемого смазочного материала на основе смеси растительного и минерального масел с реологическими характеристиками, соответствующими кинематической вязкости при 40 °C , равной и 40бм = 35 — 55 мм 2 (с , и температуре застывания Т з не выше минус 25 ° C , его рецептура должна соответствовать следующим условиям: содержание растительного компонента С рм = 77,5± ±2,5 масс. % , кинематическая вязкость минерального компонента и 40мм = 50±5 мм2(с , содержание адгезионной присадки С п = 1,25± ±0,25 масс.% . Продолжительность приготовления масляной смеси на стадии охлаждения 60 мин .

С целью оценки трибологических характеристик были проведены испытания отдельных компонентов (минеральное масло И-40А, рапсовое масло) и состоящей из них базовой основы в сравнении с выбранным в качестве аналога маслом марки Husqvarna Bio Advanced, используемым для смазывания пильных цепей. Результаты испытаний по определению несущей способности и предельной нагрузочной способности смазочных материалов, проведенных в соответствии с ГОСТ 9490-75, представлены в таблице 3.

Из анализа представленных данных можно сделать вывод, что масло для пильных цепей Husqvarna Bio Advanced имеет существенно более высокие нагрузочные характеристики по сравнению с минеральным маслом И-40А. Так, у масла Husqvarna Bio Advanced нагрузка сваривания составила Рс = 2763 Н , а критическая нагрузка Р к = 872 Н , в то время как у минерального масла И-40А эти показатели имеют следующие значения: Р с = 1234 Н и Р к = 617 Н . При этом следует отметить, что нагрузочные характеристики чистого рапсового масла также достаточно высоки ( Р с = 2450 Н , Р к = 872 Н ), хотя рапсовое масло несколько уступает по этим показателям маслу Husqvarna Bio Advanced. Разработанная базовая основа за счёт содержания в своём составе минерального масла И-40А также имеет более низкие нагрузочные характеристики ( Р с = = 2195 Н , Р к = 617 Н ), чем масло-аналог, в связи с чем потребовалось введение специальных добавок (присадок) для повышения трибологических характеристик базовой композиции.

Поскольку большинство традиционных про-тивоизносных присадок представляют собой сложные химические соединения на основе цин- ка, свинца, фосфора и серы, то такие соединения, как правило, канцерогенны. В качестве трибологической добавки в данном случае была использована биоразлагаемая смазка OIMOL KSC BIO [14, 15]. Данная пластичная смазка получена загущением смеси растительного и минерального III группы масел комплексной сульфонат кальциевой дисперсией, которая представляет собой отдельные микромицеллы с индивидуальным наноразмерным ядром в составе нескольких солей и стабилизирующей оболочки из амфифильных жидкокристаллических полимеров, образующих макромицелярную трёхмерную структуру. Благодаря амфифильной полимерной оболочке обеспечивается сродство с растительным маслом, которое значительно более полярно, чем минеральное масло. Благодаря этому подобные смазки обеспечивают хороший загущающий эффект в растительных маслах и высокую стабильность свойств. При тщательном диспергировании пластичной смазки в среде базовой основы происходит разрушение трёхмерной структуры загустителя и его распадение на отдельные активированные ассоциаты микромицелл. Данные мицеллы обладают хорошей седиментационной стабильностью в растительном масле, а также характеризуются отличными противоизносны-ми качествами, свойственными сверхщелочным сульфонатам кальция [7, 15]. Для установления оптимального содержания этой добавки, обеспечивающего трибологические свойства смеси рапсового и минерального масел на уровне масла Husqvarna Bio Advanced, в соответствии с ГОСТ 9490-75 были проведены исследования

Таблица 3 – Нагрузочные характеристики смазочных материалов при испытаниях на ЧМТ

|

Нагрузочные ряды |

Н |

617 |

784 |

872 |

980 |

1097 |

1234 |

1470 |

1568 |

1960 |

2195 |

2450 |

2763 |

|

Диаметр пятна износа, мм |

Масло И-40 |

0,41 |

2,16 |

2,30 |

2,54 |

2,86 |

3,00 |

||||||

|

Рапсовое масло |

0,5 |

1,1 |

1,22 |

1,67 |

2,11 |

2,17 |

2,29 |

2,38 |

2,54 |

2,68 |

3,00 |

||

|

Масло Husqvarna Bio Advanced |

0,4 |

0,6 |

1,02 |

1,48 |

1,97 |

2,05 |

2,08 |

2,12 |

2,33 |

2,53 |

2,67 |

3,00 |

|

|

Разработанная базовая основа |

0,56 |

1,64 |

1,85 |

2,07 |

2,11 |

2,12 |

2,24 |

2,38 |

2,83 |

3,00 |

по оценке противоизносных свойств различных смазочных материалов путём определения показателя износа D u при нагрузке 196 Н и продолжительности испытания 1 ч , результаты которых приведены в таблице 4.

Анализ данных таблицы 4 свидетельствует о том, что введение 2,0 масс.% смазки OIMOL KSC BIO в разработанную базовую основу позволило достичьуровня противоизносных свойств разработанной смазочной композиции,неуступающе-го значению этого показателя для масла-аналога Husqvarna Bio Advanced. Содержание этой добавки в количестве менее 2 масс.% не обеспечивает высоких противоизносных свойств смеси масел, очевидно, ввиду отсутствия сплошности масляной плёнки в зоне трибоконтакта из-за недостаточной её толщины, а при содержании добавки более 2 масс.%, вероятно, начинает сказываться её влияние на вязкостные свойства смеси масел за счёт загущающих качеств ассоциатов микромицелл сульфонат кальциевой смазки. По нагрузке сваривания разработанная базовая основа, содержащая 2,0 масс.% смазки OIMOL KSC BIO,также соответствует уровню значений этого показателя для масла Husqvarna Bio Advanced (Рс = 2763 Н).

Для смазочных материалов, в особенности биоразлагаемых, одним из важнейших параметров, характеризующих их качество, является сохранение свойств в период заданного срока хранения и при эксплуатации. В связи с этим осуществлялась оценка стабильности свойств жидкого ЭБ СМ при хранении в герметичной таре при температуре +5^+25 °C в течение 6 и 12 месяцев, результаты которой приведены в таблице 5. Отсутствие изменения содержания механических примесей свидетельствует о том, что при хранении не происходят химические превращения в составе комплексной сульфонат кальциевой добавки и отсутствует агломери-

Таблица 4 – Противоизносные характеристики масел и разработанной композиции

|

Материал |

Содержание добавки, масс.% |

Показатель износа D ^ , мм |

|

Масло И-40А |

– |

0,65 |

|

Рапсовое масло |

– |

0,49 |

|

Масло Husqvarna Bio Advanced |

– |

0,41 |

|

Разработанная базовая основа с различным содержанием добавки OIMOL KSC BIO V |

1,0 |

0,47 |

|

2,0 |

0,40 |

|

|

3,0 |

0,42 |

Таблица 5 – Результаты испытаний жидкого ЭБ СМ

|

га и га 2 к X ф X га о. X ^ о о. и |

га и Ф о ? § га «н И £ > и ^ § 3 S |

о; га Ф U 5 о га * S х Z с § С и ^ § S |

ф ф X ф ф X X* 1— и о м с; со и ф ч Z S |

к 1— и о X 1-о с |

о X 3 с и СО га о. га о. ф ■ Ф |

га ? о. ° „ -1 • 8 ^ £ ,Ф и га ГП |

! h § и О Ф d s ^ 5 га D-со с 8 5 Z ф т |

о со ф X X га X о. ф cl О и |

га м >* о. га X к га и ф т X 1X о. |

к X X га со X о. га со и га м >* о. га т |

о tq м О X о Л Г^ ф ь ГП га >ч га х га О Z С |

|

0 |

9,9 |

47,3 |

202 |

925 |

282 |

– 29 |

0,011 |

отс. |

872 |

2763 |

0,40 |

|

6 |

10,2 |

48,5 |

204 |

925 |

282 |

–29 |

0,011 |

отс. |

872 |

2763 |

0,38 |

|

12 |

10,5 |

49,3 |

209 |

926 |

279 |

–27 |

0,012 |

отс. |

872 |

2763 |

0,37 |

рование твёрдых частиц. Изменения реологических и трибологических свойств находятся в пределах, не превышающих точность измерения.

Отработка компонентного состава экологически безопасного пластичного смазочного материала. В общем случае процесс образования дисперсной фазы (ДФ) пластичной смазки происходит в две стадии: а) образование первичных мицелл (центров кристаллизации), их рост и развитие до макроассоциатов определённых размеров; б) создание трёхмерной объёмной структуры в результате взаимодействия образующихся дисперсных макроассоциатов друг с другом. Процесс роста частиц регулируется степенью пресыщения раствора, а соотношение скорости образования зародышей и скорости их роста в зависимости от свободной поверхностной энергии мицелл и степени пресыщения молекул мыла в растворе определяет конечные размеры элементов структурного каркаса. Так, в случае бóльшей скорости образования зародышей структура дисперсной фазы имеет вид большого числа мелкоразмерных, разветвлённых волокон, а противном случае – меньшего числа волокон, менее переплетённых и обладающих более крупными размерами. При этом в первом случае получается смазка с бóльшей коллоидной стабильностью, но с меньшей механической стабильностью и с меньшим пределом прочности, а во втором случае – наоборот [8].

Дисперсная фаза (загуститель) образует в пластичной смазке трёхмерный структурный каркас, в ячейках которого за счет адсорбции и капиллярных сил удерживается масло (дисперсионная среда). Загустители могут быть неорганического или органического происхождения, последние из которых, в свою очередь, подразделяются на мыльные, углеводородные, пигментные, полимерные и т. д. Смазки на мыльных загустителях, представляющих собой соли высших карбоновых (жирных) кислот – мыла, получили наибольшее распространение на практике. В зависимости от катиона мыла смазки разделяют на литиевые (Li), натриевые (Na), кальциевые (Ca), бариевые (Ba), алюминиевые (Al) и др. В зависимости от вида аниона мыла смазки разделяют на простые (обычные) и комплексные (k), при этом простые смазки содержат анион высокомолекулярной кислоты, а комплексные – сложный анион высокомолекулярной жирной кислоты и низкомолекулярной органической (или неорганической) кислоты. Среди комплексных смазок наиболее распространены кальциевые (kСа) и литиевые (kLi). Существуют также смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево-каль-циевые (Li/Ca), натриево-кальциевые (Na/Ca) и др.). Мыла, являясь поверхностно-активными веществами, выполняют роль как загустителя, так и противоизносного и противозадирного компонента [6–8, 11].

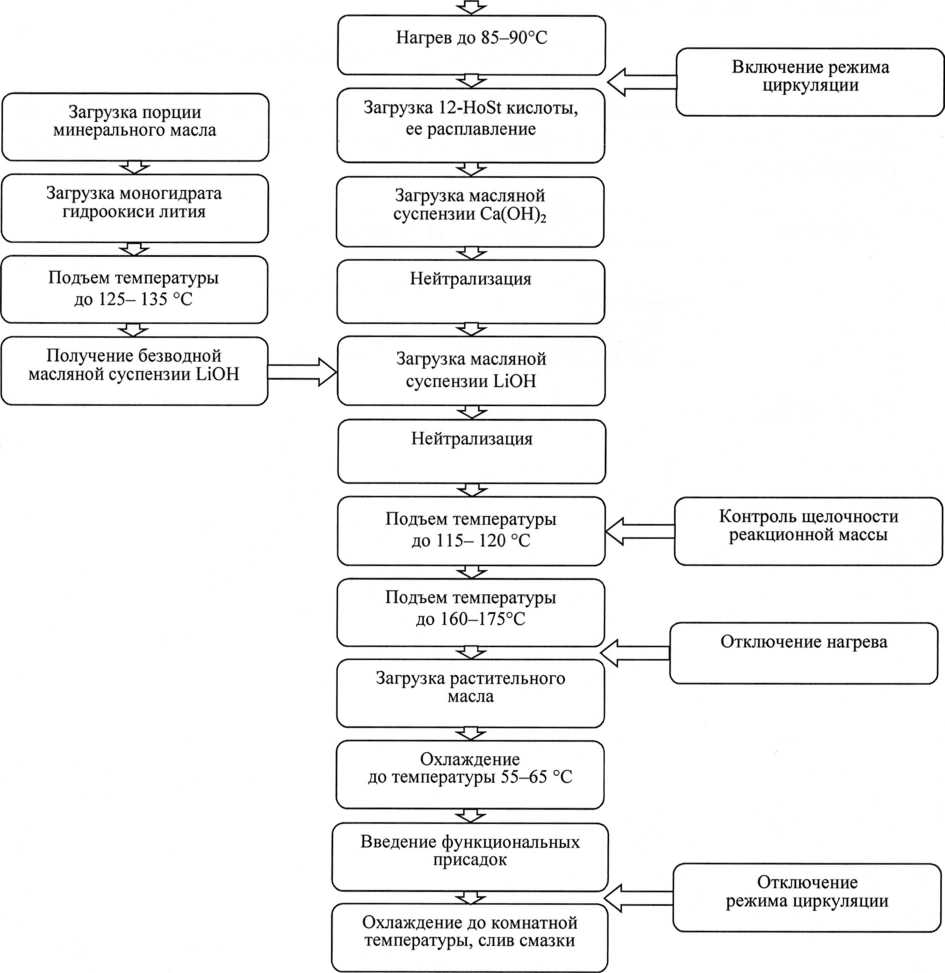

Традиционно технология получения мыльных пластичных смазок содержит операцию синтеза ДФ, включающую проведение реакции нейтрализации расплавленных жирных кислот водными растворами щелочей с последующим выпариванием воды и термомеханической обработкой реакционной массы при температуре выше 100 °C . В связи с тем, что присутствие воды и повышенные температуры негативно влияют на растительные масла [4, 16, 17], в технологиях получения ПСМ на основе растительных масел следует избегать применения водных растворов и длительного воздействия высоких температур на растительный компонент дисперсионной среды. Авторами работы предложен способ получения пластичной литий-кальциевой смазки [18] со смешанной дисперсионной средой, практически исключающий негативное влияние воды и высокой температуры на растительное масло, что предопределяет повышенные реологические и трибологические свойства экологически безопасного пластичного смазочного материала (ЭБ ПСМ). На рисунке 1 представлена схема реализации этого технологического процесса, включающего операции загрузки в реактор порции минерального масла и её нагрева до температуры 85-90 ° C , введения и расплавления 12-гидрооксистеариновой ( 12-HoSt ) кислоты, её последовательной нейтрализации при поочередном введении масляных суспензий гидроокиси кальция Ca(OH) 2 и гидроокиси лития LiOH , термомеханической обработки продуктов реакции нейтрализации в минеральной дисперсионной среде с нагревом до 115-120 °C , проверки и при необходимости корректировки щёлочности состава, подъема температуры и термообработки реакционной массы при 180–

185 °C , введения в неё порции растительного масла, охлаждения образовавшейся массы до температуры 55-65 ° C , введения функциональных присадок, охлаждения готовой смазки до комнатной температуры и её слива из реактора.

Для приготовления ЭБ ПСМ на основе смеси растительного и минерального масел использовались рапсовое масло, масло высокоочищенное III группы марки НС-4, кислота 12-гидрооксисте-ариновая, гидроокись кальция, моногидрат гидроокиси лития, депрессорная присадка К-110, адгезионная присадка Petrolad 484 B и многофункциональная присадка ДФ-11.

Из практики следует, что показателями, достаточно полно характеризующими свойства пластичной смазки, могут являться пенетра-ция и температура каплепадения, на уровень значений которых, в первую очередь, влияют количество дисперсной фазы и её состав, а из технологических режимов – температура термообработки реакционной массы, наиболее существенно сказывающаяся на характере протекания процессов структурообразования пластичной смазки. Поэтому применительно к решению задачи оптимизации состава и режимов получения ЭБ ПСМ на смешанном литийкальциевом загустителе в качестве критериев оптимизации были выбраны пенетрация П и температура каплепадения Ткп, а параметрами оптимизации выступали три фактора: содержание смешанного литий-кальциевого загустителя в пластичной смазке CZ, содержание стеарата лития LioSt в смешанном загустителе CL и температура термообработки реакционной массы в процессе приготовления пластичной смазки Tто. Для обеспечения биоразлагаемости пластичной смазки на уровне 80–90 % в качестве дисперсионной среды пластичной смазки использовалась смесь растительного (рапсового) и минерального (высокоочищенного III группы) масел в соотношении 80 : 20. Отработка компонентного состава ЭБ ПСМ и режима термообработки проводилась при изменении содержания стеарата лития LioSt в смешанном загустителе в пределах CL = 60-80 масс.%, и варьировании температуры термообработки реакционной массы в процессе приготовления пластичной смазки в диапазоне Тто = 150-180 °C при содержании смешанного литий-кальциевого загустителя в пластичной смазке CZ = 10-14 масс.%.

Оптимизация компонентного состава ЭБ ПСМ и технологических режимов его получения осуществлялась на основе экспериментально-статистической модели, построенной с использованием метода математического планирования эксперимента [19]. Анализ полученных зависимостей показал, что для получения пластичного смазочного материала на основе смеси растительного и минерального масел с реологическими характеристиками, соответствующими показателю пенетрации П = (265-295)^10 —1 мм , и температуре каплепадения Т кп £ 200 °C , содержание стеарата лития LioSt в смешанном загустителе должно составлять C L = 72±2 масс.% , температура термообработки реакционной массы должна равняться Т то = 167,5±2,5 ° C при содержании смешанного загустителя в смазке C Z = 11,0±0,5 масс.% .

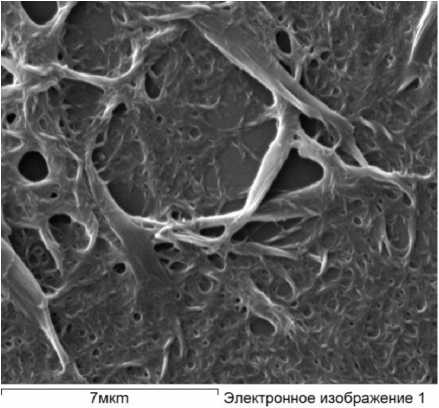

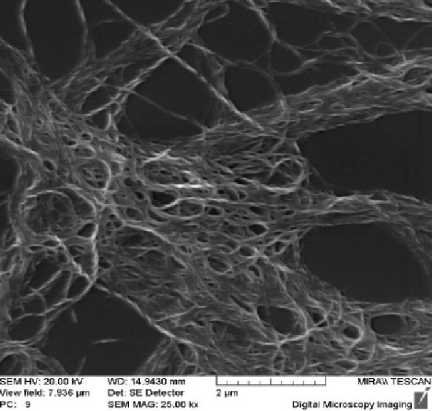

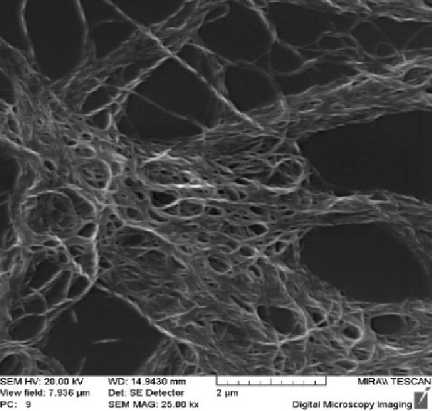

Следует отметить, что микроструктура дисперсной фазы литий-кальциевой смазки (рисунок 2, а ) несколько отличается от микроструктуры ДФ простой литиевой (рисунок 2, б ) и простой кальциевой (рисунок 2, в ) смазок. В её структуре (рисунок 2, а ) присутствуют как относительно тонкие веретенообразные волокна 12-гидроок-систеарата лития длиной 10-25 мкм и диаметром 2-5 мкм , способствующие, в частности, повышению температуры каплепадения, так и более толстые и крупные пластинчатые образования длиной 15-40 мкм и толщиной 5-10 мкм , образованные солями 12-гидрокси-стеарата кальция, обуславливающие повышенные трибологические характеристики смазки, в том числе высокую несущую способность смазочного слоя.

Приведенное в таблице 6 сопоставление реологических и трибологических свойств простой литиевой (Литол-24) и простой кальциевой (Солидол С) смазок с параметрами пластичной смазки со смешанным литий-кальциевым загустителем свидетельствует о преимуществах последней.

Использование смешанного загустителя позволяет сочетать преимущества каждого из типов мыл. Если доля кальциевого мыла в литийкальциевых пластичных смазках не превышает 20 масс.% , то их температура каплепадения более чем вдвое превышает температуру каплепа-

Рисунок 1 – Основные операции получения экологически безопасной пластичной литий-кальциевой смазки

дения простых кальциевых смазок и находится в интервале от 170 до 180 °C , а защита от износа улучшена по сравнению с аналогичными параметрами для простых литиевых смазок.

Представленные в таблице 7 результаты исследования параметров качества ЭБ ПСМ с литий-кальциевым загустителем через 6 и 12 месяцев его хранения в открытой таре в сравнении со свежеприготовленной смазкой свидетельствуют о высокой стабильности реологических свойств разработанного смазочного материала.

В ходе испытаний установлено, что изменение показателя пенетрации за 12 месяцев хранения в герметичной таре при температуре +5^+25 °C для разработанной экологически безопасной литий-кальциевой пластичной смазки составило

а

в

Рисунок 2 – Микроструктура дисперсной фазы литий-кальциевой (а), простой литиевой (б) и простой кальциевой (в) смазок [18]

Таблица 6 – Характеристика пластичных смазочных материалов с различной дисперсной фазой

|

Показатель |

Вид дисперсной фазы |

||

|

Са (Солидол С) |

Li (Литол-24) |

Li/Ca |

|

|

Температура каплепадения, °C |

75 |

185 |

180 |

|

Пенетрация, 0,1 мм |

300 |

275 |

280 |

|

Коллоидная стабильность, % |

9 |

12 |

8 |

|

Противозадирные характеристики на ЧМТ, Р с , Н |

1568 |

1470 |

1960 |

|

Показатель износа, мм |

0,49 |

0,51 |

0,46 |

Таблица 7 – Свойства ЭБ ПСМ ( Li/Ca -смазка) при различных сроках её хранения

Биоразлагаемость экологически безопасных смазочных материалов. Степень биоразлагаемости испытуемых образцов экологически безопасных жидкого и пластичного смазочных материалов оценивалась в сравнении с биоразлагаемостью входящего в их состав чистого рапсового масла по средней степени деструкции кислот с длиной углеродной цепи 16 и 18, преобладающих в рапсовом масле и образцах ЭБ СМ, в течение 28 суток. Результаты исследований представлены в таблице 8.

Начиная с 21 суток,для всех образцов наблюдалось снижение pH от 7,0 до 6,0-6,5 вследствие накопления продуктов окисления и уменьшение дозы активного ила от 4,1 до 1,9–2,1 г/дм3 из-за недостатка субстрата. В условиях проведённых испытаний степень деструкции рапсового масла составила 85 %, а жидкого и пластичного ЭБ СМ – соответственно 79 и 76 %. Исходя из предполагаемой степени деструкции рапсового масла на уровне 100 %, расчетная биоразлагаемость жидкого ЭБ СМ составила 93 %, а пластичного ЭБ СМ – 89 %.

Таблица 8 – Степень деструкции преобладающих жирных кислот и биоразлагаемости ЭБ СМ

|

Испытуемый образец |

Степень деструкции жирных кислот, % |

Степень деструкции в условиях эксперимента, % |

Биоразлагаемость образца, % |

||||

|

X 5 го с |

6 К S со ГО Ф с |

R га СП о Z X Q. га си 5 |

к га СП о Z X си S |

к га СП о Z си Z X с; |

|||

|

Рапсовое масло |

71 |

92 |

– |

83 |

93 |

85 |

100 |

|

Жидкий ЭБ СМ |

84 |

92 |

– |

67 |

62 |

79 |

93 |

|

Пластичный ЭБ СМ |

20 |

– |

91 |

99 |

95 |

76 |

89 |

ВЫВОДЫ

Показано, что для получения ЭБ СМ в качестве минерального компонента масляной композиции целесообразно использовать высо-коочищенное масло III группы по стандарту API, которое характеризуется как высокими реологическими и трибологическими свойствами, так и улучшенными экологическими качествами.

Описан способ получения экологически безопасной пластичной смазки со смешанной дисперсионной средой (смесь рапсового и минерального III группы по стандарту API масел), позволяющий минимизировать вредное влияние воды и высокой температуры на растительный компонент и повысить свойства смазки. Эта смазка имеет более высокие реологические (температура каплепадения - 180 °C , коллоидная стабильность – 8 %) и трибологические (нагрузка сваривания -1960 Н , показатель износа -0,46 мм ), чем смазки, загущенные простым литиевым (смазка Литол-24) и простым кальциевым (смазка Солидол С) мылом.

Разработано масло для смазывания пильных цепей, изготавливаемое из отечественного сырья и по своим параметрам соответствующее маслу-аналогу марки Husqvarna Bio Advanced. Биоразлагаемость разработанных экологически безопасных жидкого и пластичного смазочных материалов составляет 93 % и 89 % соответственно, при этом разработанные ЭБ СМ характеризуются высокой стабильностью (в течение не менее 12 месяцев) реологических и трибологических свойств.

Анализ полученных результатов исследования процессов формирования структуры и свойств пластичного смазочного материала со смешанной дисперсионной средой позволил разработать рецептуру и технологический процесс получения экологически безопасной пластичной литий-кальциевой смазки на смеси растительного и минерального масел и организовать её производство на ОДО «Спецсмазки и ООО «Евразия Лубрикантс» по техническим условиям ТУ BY 190410065.21-2020 «Смазка биоразлагаемая пластичная «OIMOL CL BIO». Смазка OIMOL CL BIO является экологически безопасным смазочным материалом общетехнического назначения для смазывания мало- и средненагруженных узлов трения различных машин и механизмов, эксплуатирующихся в диапазоне температур от -30 °C до +120 °C в условиях, где возможно попадание смазочного материала в окружающую среду (сельскохозяйственная, лесозаготовительная, карьерная, коммунальная техника; автомобильный, водный и железнодорожный транспорт и др.).

На основе результатов проведенных исследований разработано экологически безопасное масло для смазывания пильных цепей, промышленный выпуск которого организован на предприятии ООО «Евразия Лубрикантс» по техническим условиям ТУ BY 190410065.018-2019 «Масло биоразлагаемое всесезонное для цепей бензопил ECO CS BIO». Данный смазочный материал эффективен при смазывании пильных цепей всех моделей бензопил, электропил и харвестеров в любое время года, рекомендуется для применения в диапазоне температур от -36 °C до +70 °C .

риалов , Минск, БГТУ, 105 с.

Production, composition and properties, application], St. Petersburg, Profession, 751 p.

Список литературы Экологически безопасные смазочные материалы на основе смеси растительного и минерального масел

- Евдокимов, А. Ю., Фукс, И. Г., Любинин, И. А. (2012), Смазочные материалы в техносфере и биосфере: экологический аспект, Киев, Атика-Н, 292 с.

- Крутько, Э. Т., Прокопчук, Н. Р., Глоба, А. И. (2014), Технология биоразлагаемых полимерных материалов, Минск, БГТУ, 105 с.

- Стрельцов, В. В., Стребков, С. В. (2009), Тенденции использования биологических смазочных материалов, Вестник ФГОУ ВПО МГАУ, 2009, № 2, С. 67-71.

- DhoraLi, G., Venkata, P. C. (2018), Vegetable Oil based Bio-lubricants and Transformer Fluids. Applications in Power Plants, Singapore, Springer Nature Singapore Pte. Ltd., 152 р.

- Девянин, С. Н., Марков, В. А., Семенов, В. Г. (2018), Растительные масла и топлива на их основе для дизельных двигателей, М., ФГОУ ВПО МГАУ, 340 с.

- Манг, Т., Дрезель, У. (2010), Смазки. Производство, применение, свойства, Санкт-Петербург, Профессия, 956 с.

- Рудник, Л. Р. (2013), Присадки к смазочным материалам. Свойства и применение, Санкт-Петербург, Профессия, 927 с.

- Ищук, Ю. Л. (1996), Состав структура и свойства пластичных смазок, Киев, Наукова думка, 510 с.

- Чекан, В. А., Маркова, Л. В., Пинчук, Т. И., Ивах-ник, А. В. (2005), Препарирование пластичных смазок для исследования их структурного каркаса методом сканирующей электронной микроскопии, Заводская лаборатория. Диагностика материалов, 2005, № 8, С. 36-38.

- Леонтьев, В. Н., Маркевич, Р. М., Феськова, Е. В., Хильченко, Т. С., Жорник, В. И., Ивахник, А. В., Запольский, А.В. (2021), Испытание образцов смазочных материалов на биоразлагаемость, Технология органических веществ, Материалы докладов 85-й научно-технической конференции, Минск, 2021, С. 349-351.

- Фукс, И. Г., Шибряев, С. Б. (1992), Состав, свойства и производство пластичных смазок, М., Экохим, 158 с.

- Lingg, G. (2004), Unconventional base oils for liquid and semi-solid lubricants, 14th International Colloquium Esslingen, 2004, Vol. 1, pp. 41-4.

- Zhornik, V. I., Zapolsky, A. V., Ivakhnik, A. V., Parnitsky, A. M. (2021), Development of the component composition of the biodegradable liquid lubricant for saw chain, Механика машин, механизмов и материалов, 2021, № 3 (56), С. 70-82.

- Жорник, В. И., Ивахник, А. В., Запольский, А. В., Ивахник, В. П., Бухтилова, М. А. (2017), Комплексная сульфонат кальциевая дисперсная фаза - основа инновационных смазочных материалов, Актуальные вопросы машиноведения, 2017, Вып. 6, С. 346-350.

- Жорник, В. И., Ивахник, А. В., Ивахник, В. П., Запольский, А. В. (2018), Структура и свойства комплексной сульфонат кальциевой смазки, Механика машин, механизмов и материалов, 2018, № 1 (42), С. 44-50.

- О'Брайен, Р. Д. (2007), Жиры и масла. Производство, состав и свойства, применение, Санкт-Петербург, Профессия, 751 с.

- Gnanasekaran, D., Chavadi, V. P. (2018), Vegetable Oil based Biolubricants and Transformer Fluids: Applications in Power Plants, Singapore, Springer Nature Pte. Ltd., 155 р.

- Жорник, В. И., Запольский, А. В., Ивахник, А. В. (2021), Биоразлагаемые пластичные смазки общетехнического назначения, Актуальные вопросы машиноведения, 2021, Вып. 10, С. 295-301.

- Zhornik, V. I., Zapolsky, A. V., Ivakhnik, A. V., Parnitsky, A. M. (2021), Development of the method and optimization of the composition and modes of obtaining the biodegradable grease with the lithium-calcium thickener, Механика машин, механизмов и материалов, 2021, № 2 (55), С. 60-72.