Экологические и практические аспекты использования глинистой части хвостов гравитации циркон-ильменитовых руд, пиритных огарков и волластонита в производстве черепицы

Автор: Абдрахимова Е.С., Абдрахимов В.З.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.10, 2008 года.

Бесплатный доступ

Исследования показали, что использование в составе керамических масс для производства чере- пицы глинистой части хвостов гравитации циркон-ильменитовых руд, пиритных огарков и вол- ластонита позволяет получить высококачественные изделия без деформационных искривлений. Экспериментальные данные, учитывающие совместное влияние компонентов на физико-меха- нические показатели черепицы, достаточно хорошо описываются методом линейной регрессии.

Короткий адрес: https://sciup.org/148198163

IDR: 148198163 | УДК: 691.421-431.002.3

Текст научной статьи Экологические и практические аспекты использования глинистой части хвостов гравитации циркон-ильменитовых руд, пиритных огарков и волластонита в производстве черепицы

-

1 ПК “Наука”, г. Усть-Каменогорск, Казахстан,

-

2 Самарский государственный архитектурно-строительный университет

Исследования показали, что использование в составе керамических масс для производства черепицы глинистой части “хвостов” гравитации циркон-ильменитовых руд, пиритных огарков и волластонита позволяет получить высококачественные изделия без деформационных искривлений.

Экспериментальные данные, учитывающие совместное влияние компонентов на физико-механические показатели черепицы, достаточно хорошо описываются методом линейной регрессии.

В работах [1-3] была показана принципиальная возможность использования глинистой части “хвостов” гравитации циркон-ильмени-товых руд (ГЦИ) и пиритных огарков в производстве черепицы без применения традиционного природного сырья. Полученная S- образная черепица по физико-механическим показателям отвечала требованиям ОСТ 21-3284. Однако полученная черепица имеет высокую усадку (8-10%), что может привести к деформационным искривлениям изделий.

Для снижения усадки в керамические массы для производства черепицы вводили волластонит. Химический состав исследуемых компонентов приведен в табл. 1.

Глинистая часть “хвостов” гравитации циркон-ильменитовых руд (ГЦИ) образуется после дезинтеграции и грохочения руды в виде пульпы влажностью 37-45%, цвет от светложелтого до розового, плотность 2,36-2,42 г/см3. ГЦИ, по существу, представляет собой тугоплавкую глину, но имеет сложный минеральный состав, включающий, в отличие от традиционных тугоплавких глин, более 10 минералов, и имеет повышенное содержание оксида железа (Fe2O3 более 5%) [4].

Минералогический состав ГЦИ представлен следующими минералами, мас. %: каолинит + иллит 43-48, гидрослюда + монтмориллонит 8-12, кварц 13-16, полевой шпат 18-20, кальцит 2, циркон 2, ильменит 3, оксиды железа 3, содержание органических примесей 0,8-0,98.

Пиритные огарки являются отходами серной кислоты и использовались в качестве отощителя и интенсификатора спекания при производстве черепицы.

Минералогический состав пиритных огарков в основном представлен гематитом. Для оксида железа известны полиморфные модификации: устойчивая α – модификация или гематит ( α – Fe2O3) и неустойчивая β – Fe2O3 модификация образуется при нагревании Fe3O4 в окислительной среде 220оС [[5]].

В составах керамических масс использовался волластонит Хайрузовского месторождения [[6]].

Волластонит – метасиликат кальция ( β -CaO∙SiO2) полиморфен; кристаллизуется в двух модификациях – α и β [[6]]. Высоко-

Таблица 1. Химический состав компонентов

Для Хайрузовского волластонита характерны удлиненные таблитчатые и игольчатые кристаллы (рис. 1).

При исследовании на нагревательном микроскопе МНО-2 размягчение волластонита наблюдается при температуре 1350, плавление при 1380, а текучести при 1400 оС. Минералогический состав представлен следующими минералами, мас. %: волластонит –74, кварц – 5, кальцит – 10, полевой шпат – 2, эпидот – 2, диопсид – 7.

В настоящей работе исследовано влияние волластонита на физико-механические свойства черепицы

Для изучения влияния волластонита на физико-механические показатели кирпича были исследованы составы, приведенные в табл. 2.

Черепицу изготовляли методом пластического формования при влажности 20-22%, затем высушили до остаточной влажности не более 7-8% и обжигали при температуре 1050оС.

При исследовании зависимости между содержанием пиритных огарков, волластонита и основными физико-механическими показателями черепицы использовался достаточно распространенный метод линейной регрессии. Этот метод позволяет выявить, как изменения переменных влияют на физикомеханические показатели [2]. Модель строится на основании результатов фактического эксперимента и аналитически описывает зависимость результатов серии опытов.

При проведении экспериментов некоторые факторы, такие как давление прессования и температура обжига, не изменяли своих значений. Поэтому влияния на полученные результаты они не оказывали. Таким образом, определяющим фактором качества кирпича является единственный показатель – процентное содержание шлака в массе. Эксперимент

Рис. 1. Электронное фото, увеличение: а, б х16000; в, г х31000; д, е х17000

Таблица 2. Составы керамических масс

Выбор формы поверхности, моделирующей экспериментальные результаты, обоснован проведенным дисперсионным анализом полученных данных [2]. Первым этапом исследования было построение регрессионных моделей зависимостей механической прочности, водопоглощения, усадки и морозостой- кости от содержания компонентов в составе керамических масс в линейном приближении, т.е.

Yi=F(X1, X2) =a+bX1+cX2, (1) где Yi(i=1…4.) – физико-механические показатели; X1 – содержание пиритных огарков, X2 – содержание волластонита.

Подбор параметров осуществляется на основе метода наименьших квадратов (сумма квадратов отклонений стремится к минимуму). В табл. 4 приведены значения параметров функций Y1, Y2 , Y3 , Y4 и коэффициент детерминированности ( R2- ), рассчитанные для линейной модели.

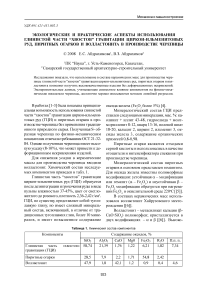

Графики линейных поверхностей (1) и экспериментальные точки представлены на рис. 2.

Анализ табл. 4 и графиков на рис. 2 показывает, что зависимость параметров Y1 и

Таблица 3. Зависимость физико-механических показателей черепицы от содержания пиритных огарков и волластонита

|

Показатели |

Составы |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Содержание пиритных огарков. % (А*/) |

0 |

5 |

5 |

8 |

10 |

13 |

15 |

18 |

20 |

|

Содержание волластонита. % (А';) |

0 |

: |

5 |

7 |

10 |

12 |

15 |

17 |

20 |

|

Волопоглошение, % (Г/) |

11,8 |

11,5 |

11,6 |

12 |

12,2 |

12,4 |

12,8 |

13,2 |

14 |

|

Прочность при изгибе, МПа (Ь) |

17 |

17,5 |

18 |

20 |

23 |

22 |

20 |

18 |

И |

|

Усадка. % (Гл) |

5,6 |

5.8 |

5,5 |

5,2 |

5.0 |

4.S |

-.2 |

3,7 |

3.4 |

|

Морозостойкость, циклы (Г,) |

42 |

45 |

47 |

50 |

52 |

50 |

48 |

45 |

40 |

Таблица 4. Значения параметров функций Y1, Y2 , Y3 , Y4 и коэффициент R2

|

Y 1 (X 1 ,X 2 ) Y 2 (X 1 ,X 2 ) Y 3 (X 1 ,X 2 ) Y 4 (X 1 ,X 2 ) |

|

|

a b c R2 |

11,33686 19,20994 5,94455 47,28846 0,01792 -0,22708 -0,02208 -0,22500 0,09051 0,23205 -0,09564 0,16923 0,870 0,027 0,936 0,011 |

Рис. 2. Зависимость физико-механических показателей от содержания в керамических составах пиритных огарков и волластонита: а – водопоглощение; б – прочность при изгибе; в – усадка; г – морозостойкость

Y3 от содержания пиритных огарков и волластонита хорошо объясняется линейной зависимостью (1), так как их коэффициенты детерминации ( R2- ) принимают значения 0,870 и 0,936 соответственно, а величина F-наблюдаемого значения (F=312,54) позволяет сделать вывод о том, что характер взаимодействия между переменными не является случайным. В то время как зависимость параметров Y2 и Y4 носит явно нелинейный характер, так как их коэффициенты детерминации ( R2- ) принимают значения 0,027 и 0,011 соответственно.

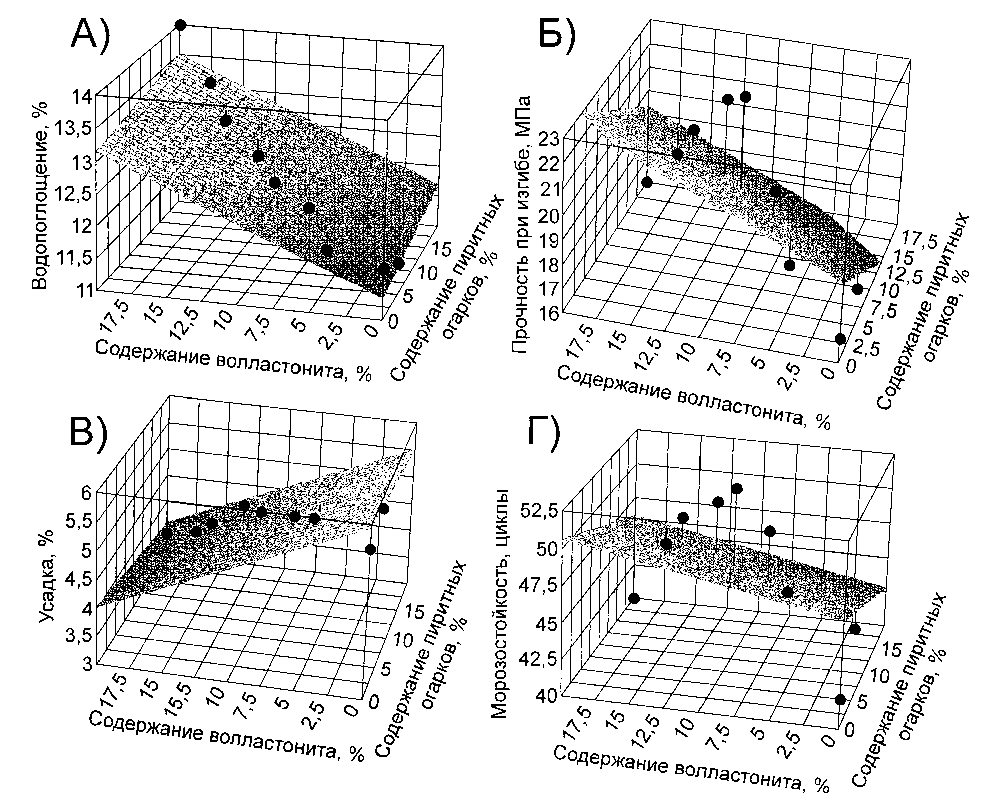

На втором этапе проанализируем следующую независимость:

Yi=a+bX1+cX2+dX1X2+eX12+f X22 (2) где, как и на первом этапе, Yi (i=1…4.) ѕѕ физико-механические показатели; X1 ѕѕ содержание пиритных огарков, X2 ѕѕ содержание волластонита

Для каждой из зависимостей Y1, Y2 , Y3 , Y4 были определены значения параметров (с помощью метода наименьших квадратов), найден коэффициент детерминации R2- , а также вычислены и построены 95% доверительные интервалы.

Для случая множественной регрессии доверительный интервал для условного математического ожидания зависимой переменной Mx0 (Y) можно получить из следующего соотношения:

yx - 1 sv < Mx ( Y )< yx + 1 sv и)

x 0 1 a ; k y X 0 x 0 x 0 1 a ; k y X 0 , ( )

где yx – групповая средняя, определяемая по уравнению регрессии, s,, = Sa X a ( X'X ) 1 Xn — стандартная y X 0 0 0

ошибка групповой средней, t 1 -а к - коэффициент, вычисленный по таблице Стьюдента при уровне значимости α и k степенях свободы (в нашем случае α = 0,05, k = 7).

Значения параметров и модельные функции (2) с доверительными интервалами представлены на рис. 3 и в табл. 5.

Полученная модель (2) достаточно хорошо описывает экспериментальные данные (за исключением случая с параметром Y2, где аппроксимацию можно считать удовлетворительной ( R2 =0,79), но в целом правильно передающей характер зависимости), при этом коэффициент детерминации принимает значения R2> 0,96.

Рис. 3. Графики зависимостей водопоглощения, прочности при изгибе. Усадки и морозостойкости от содержания пиритных огарков и волластонита:

а) –водопоглощение; б) – прочность при изгибе; в) – усадка; г) – морозостойкость

Таблица 5. Значения параметров функций Y1, Y2 , Y3 , Y4 вида (2) и коэффициент R2

|

Y 1 (X 1 ,X 2 ) |

Y 2 (X 1 ,X 2 ) |

Y 3 (X 1 ,X 2 ) |

Y 4 (X 1 ,X 2 ) |

|

|

a |

11,76000 |

16,07272 |

5,61636 |

41,40000 |

|

b |

0,45300 |

-0,84409 |

0,08945 |

0,07000 |

|

c |

-0,50100 |

1,93500 |

-0,09800 |

1,87000 |

|

d |

0,17800 |

-0,43363 |

0,00618 |

-0,30000 |

|

e |

-0,10100 |

0,22591 |

-0,01054 |

0,13000 |

|

f |

-0,06900 |

0,15318 |

-0,00091 |

0,07000 |

|

R2 |

0,994 |

0,785 |

0,991 |

0,965 |

Таким образом, экспериментальные данные, учитывающие совместное влияние компонентов на физико-механические показатели черепицы, достаточно хорошо описываются выбранными зависимостями. С точностью, принятой в практических расчетах, приведенные модули дают достаточно хорошие результаты, поэтому их можно оставить в приведенном здесь виде.

Список литературы Экологические и практические аспекты использования глинистой части хвостов гравитации циркон-ильменитовых руд, пиритных огарков и волластонита в производстве черепицы

- Абдрахимов А.В., Абдрахимов В.З. Использование техногенного сырья в производстве черепицы//Строительные материалы, оборудование, технологии ХХI века. 2002. №12.

- Абдрахимова Е.С., Абдрахимов А.В., Абдрахимов В.З., Абдрахимов Д.В., Агафонова Н.С. Влияние содержания оксида Fe2O3 на физико-механические показатели черепицы//Материаловедение. 2007. №5.

- Абдрахимов А.В., Абдрахимов В.З. Фазовые превращения при обжиге черепицы из техногенного сырья//Изв. вузов. Строительство. 2003. №12.

- Абдрахимов В.З., Абдрахимова Е.С., Абдрахимов Д.В., Абдрахимов А.В. Глинистая часть "хвостов" гравитации циркон-иль-енитовых руд -сырье для производства керамических материалов//Огнеупоры и техническая керамика. 2005. №5.

- Литвинова Г.И., Пирожкова В.П. Петрография неметаллических включений. М: Металлургия. 1972.

- Абдрахимова Е.С., Абдрахимов В.З. Использование волластонита в производстве керамических изделий//Материаловедение. 2004. №10.

- Петров В.П., Белянкина Е.Д., Чистяков Б.З., Козырев В.В. Волластонит М: Наука, 1982.