Экологический и тепловой эффекты модернизации водогрейных котлов на промышленных котельных

Автор: Котов А.А., Кузьменков С.М., Мовсесян В.Ю., Дрюков В.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология и экология

Статья в выпуске: 1 (40), 2021 года.

Бесплатный доступ

Объектом исследований является тепловая изоляция водогрейных котлов на промышленных котельных. Целью работы является теоретическое обоснование выбора теплоизоляционного материала, обеспечивающего максимальный экологический и ресурсосберегающий эффект при эксплуатации водогрейных котлов КВГМ-100. В результате выполненных расчетов по предложенной методике показано, что наибольший эффект будет достигнут при использовании в качестве материала теплоизоляционного слоя современных материалов типа «Изобокс Экстралайт» или «Изорок Изовент». Температура наружной поверхности стенки котла КВГМ-100 при этом будет соответствовать требованиям ТКП 053-2007 (02300). Применение таких материалов для теплоизоляции котла обеспечивает экономию энергетических ресурсов в размере 120 тонн условного топлива в год. Эта экономия обеспечивается за счет сокращения сжигания мазута или природного газа, что дает экологический эффект снижения выбросов в атмосферу.

Водогрейные котлы, экология, тепловой эффект, промышленные котельные

Короткий адрес: https://sciup.org/142230825

IDR: 142230825 | УДК: 621.1 | DOI: 10.24412/2079-7958-2021-1-124-131

Текст научной статьи Экологический и тепловой эффекты модернизации водогрейных котлов на промышленных котельных

ЭКОЛОГИЯ, ТЕПЛОВОЙ ЭФФЕКТ, ВОДОГРЕЙ

НЫЕ КОТЛЫ, ПРОМЫШЛЕННЫЕ КОТЕЛЬНЫЕ

Объектом исследований является тепловая изоляция водогрейных котлов на промышленных котельных.

Целью работы является теоретическое обоснование выбора теплоизоляционного материала, обеспечивающего максимальный экологический и ресурсосберегающий эффект при эксплуатации водогрейных котлов КВГМ-100.

В результате выполненных расчетов по предложенной методике показано, что наибольший эффект будет достигнут при использовании в качестве материала теплоизоляционного слоя современных материалов типа «Изобокс Экстралайт» или «Изорок Изовент». Температура наружной поверхности стенки котла КВГМ-100 при этом будет соответствовать требованиям ТКП 053-2007 (02300). Применение таких материалов для теплоизоляции котла обеспечивает экономию энергетических ресурсов в размере 120 тонн условного топлива в год. Эта экономия обеспечивается за счет сокращения сжигания мазута или природного газа, что дает экологический эффект снижения выбросов в атмосферу.

ENVIRONMENTAL AND THERMAL EFFECTS, WATER BOILERS, INDUSTRIAL BOILER ROOMS

The research objective is the thermal insulation of water boilers in industrial boiler rooms.

The purpose of the work is theoretical substantiation of the choice of a heat-insulating material, providing the maximum environmental and resource-saving effects during the operation of hot water boilers KVGM-100.

The results obtained show that the greatest effect will be achieved when using modern materials such as "Isobox Extralight" or "Izorok Isovent" as a material for a heat-insulating layer. The temperature of the outer surface of the wall of the boiler KVGM-100 will comply with the requirements of TKP 053-2007 (02300). The use of such materials for the thermal insulation of the boiler provides energy savings in the amount of 120 tons of standard fuel per year. These savings are achieved by reducing the combustion of fuel oil or natural gas, which has the environmental effect of reducing air emissions.

Традиционные способы выработки тепло- и электроэнергии в котельных и на ТЭС из первичных источников энергии, использование топлива в топливопотребляющих технологических уста- новках сопряжены с разносторонним локальным и глобальным воздействием на окружающую среду. Выброс теплоты и влаги вызывает снижение солнечной освещенности, образова- ние низкой облачности и туманов, моросящих дождей, инея, гололеда, обледенения дорог и конструкций. Газопылевые выбросы загрязняют атмосферу углекислотой, золой, оксидами азота, сернистой и серной кислотой, что вызывает коррозию сооружений и оборудования, уменьшает солнечное облучение территории.

В Республике Беларусь в настоящее время большую актуальность имеет проблема модернизации водогрейных котлов на промышленных котельных. Снижение тепловых потерь, топливных ресурсов и, как следствие, уменьшение вредных выбросов является важнейшим направлением этой модернизации.

Целью настоящей работы является теоретическое обоснование выбора теплоизоляционного материала, обеспечивающего максимальный энергосберегающий и экологический эффект при эксплуатации водогрейных котлов на промышленных котельных.

Водогрейные стационарные котлы КВГМ-100 теплопроизводительностью 116,3 МВт предназначены для получения горячей воды с номинальной температурой 150 °C . Для оценки эффективности существующей тепловой изоляции котлов КВГМ–100-150 на котельной «Южная» проведен термографический анализ состояния ограждающих конструкций. Исследование проводилось с помощью тепловизионной камеры Testo 875-1. Характеристики прибора приведены в таблице 1.

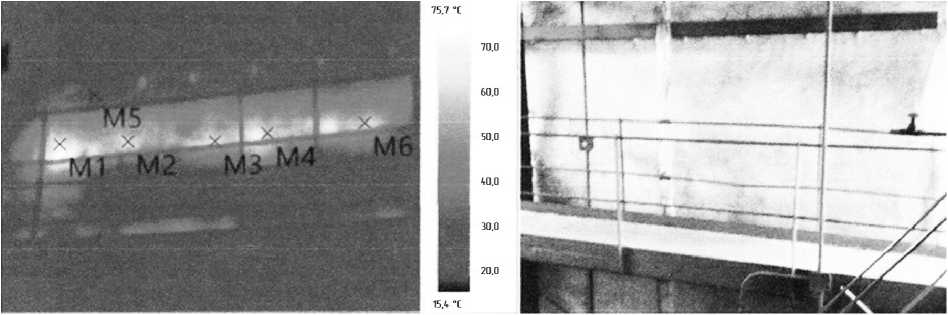

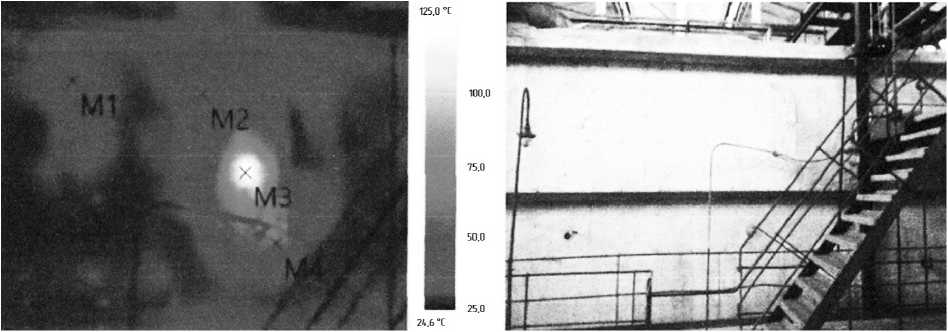

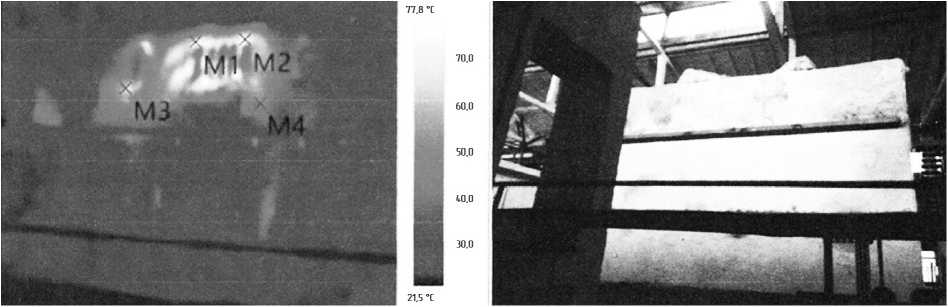

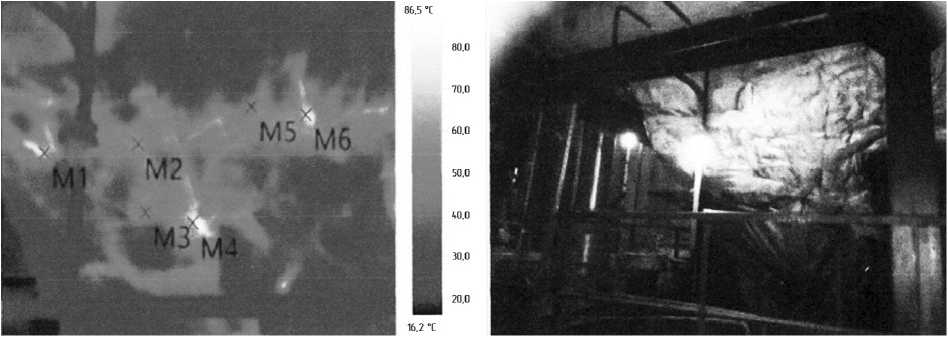

Результаты тепловизионного исследования представлены на рисунках 1–4. Значения температуры в измеренных точках приведены в таблице 2.

|

Таблица 1 – Характеристики тепловизионной камеры Testo 875-1 |

||

|

Показатель |

Значение показателя |

|

|

Разрешение, пикселей |

160 х 120 |

|

|

Температурная чувствительность, мК |

< 80 |

|

|

Частота обновления кадра, Гц |

9 |

|

|

Диапазон температур, °C |

-80 … +280 |

|

|

Минимальное фокусное расстояние, м |

0,1 |

|

|

Погрешность измерений, ° C |

+-2 |

|

Рисунок 2 – Термограмма ограждающих конструкций левого бокового экрана котла КВГМ–100-150

Рисунок 3 – Термограмма ограждающих конструкций правого бокового экрана котла КВГМ–100-150

Рисунок 4 – Термограмма ограждающих конструкций фронтального экрана котла КВГМ–100-150

|

Таблица 2 – Значения температуры в точках замера |

||||||

|

Зона измерения |

Температура, °C в точках замера |

|||||

|

М1 |

М2 |

М3 |

М4 |

М5 |

М6 |

|

|

Ограждающие конструкции газохода |

62,6 |

53,6 |

50,8 |

66,6 |

43,9 |

70,3 |

|

Ограждающие конструкции левого бокового экрана |

65,0 |

60,4 |

60,2 |

57,9 |

31,3 |

55,4 |

|

Ограждающие конструкции правого бокового экрана |

31,9 |

52,4 |

120,7 |

57,1 |

– |

– |

|

Ограждающие конструкции фронтального экрана |

70,6 |

71,9 |

62,2 |

48,0 |

– |

– |

Рисунок 1 – Термограмма ограждающих конструкций газохода котла КВГМ–100-150

Из представленных данных видно, что состояние ограждающих конструкций котла КВГМ– 100-150 оценивается как неудовлетворяющее нормативным требованиям ТКП 053-2007 (05300) [4]. В соответствии с ТНПА, участки элементов котлов и трубопроводов с повышенной температурой, с которыми возможно непосредственное соприкосновение обслуживающего персонала, должны иметь тепловую изоляцию, обеспечивающую температуру наружной поверхности не более 45 °C при температуре окружающей среды не более 25 °C .

Для обеспечения эффективной тепловой изоляции предлагается применение современных теплоизолирующих материалов для термоизоляции котла. Основные физические параметры материалов, которые могут быть использованы для обмуровки и тепловой изоляции котельных установок [2], приведены в таблице 3.

Расчет тепловых потерь проводится на примере газомазутного водогрейного котельного агрегата КВГМ-100, широко используемого на теплоэлектростанциях и в котельных, отапливающих жилые микрорайоны на всем постсоветском пространстве. Традиционно используемая до настоящего времени обмуровка котлов такого типа состоит из трёх слоёв: огнеупорного слоя, теплоизоляционного слоя, уплотнительного и защитного слоя. Огнеупорный слой выполняется из шамотобетона на глиноземистом цементе и наносится на экраны котла по металлической сетке. Толщина слоя – 30 мм . Теплоизоляционный слой состоит из минераловатных матов, устанавливаемых поверх огнеупорного слоя.

|

Таблица 3 – Физические свойства материалов для обмуровки и тепловой изоляции котельных агрегатов |

|||

|

Материал |

Плотность р , кг/м3 |

Коэффициент теплопроводности λ , Вт/м·град |

Максимальная рабочая температура, °C |

|

Шамот |

1800–1900 |

1,16–1,4 |

1730 |

|

Бетон огнеупорный |

1500–1800 |

0,89–1,14 |

1800 |

|

Пенобетон жаростойкий |

450–650 |

0,15–0,24 |

1400 |

|

Перлитобетон |

250–300 |

0,07–0,12 |

600 |

|

Минеральная вата |

85–140 |

0,044–0,065 |

500 |

|

Базальтовая вата |

35–110 |

0,032–0,046 |

1200 |

|

«Изобокс Экстралайт» |

30–38 |

0,036–0,037 |

900 |

|

«Изорок Изовент» |

90 |

0,034–0,041 |

700 |

|

Магнезит |

2600–2800 |

1,0–1,5 |

1200 |

Толщина слоя – 80 мм . Защитный слой выполняется из уплотнительной магнезиальной обмазки (штукатурки), которая также наносится по металлической сетке и оклеивается снаружи тканью. Толщина слоя – 12 мм .

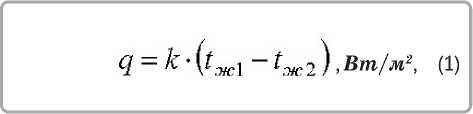

Интенсивность переноса тепла через стенку котельного агрегата [1] может быть определена согласно уравнению теплопередачи:

где t æ1 , t æ2 – температура соответственно горячей и холодной среды, °C ; k –коэффициент теплопередачи, Вт/м2·град :

(2) _

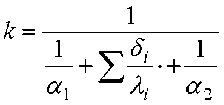

α 1 , α 2 – в общем случае суммарные коэффициенты теплоотдачи с внутренней и наружной стороны стенки, Вт/м2·град ; δ i – толщина каждого из слоев, составляющих стенку, м ; λ i – коэффициент теплопроводности материала данного слоя, Вт/м·град .

В процессе теплопереноса от дымовых газов к стенке котла и от ее наружной поверхности к окружающей среде основную роль играет конвективный теплообмен, однако при этом необходимо учитывать также и интенсивность теплообмена излучением. В этом случае суммарный коэффициент теплоотдачи

Температура на внутренней поверхности стенки котельного агрегата и интенсивность теплоотдачи от топочных газов к ней от конструкции стенки практически не зависят и могут считаться постоянными. Величина коэффициента теплоотдачи α1 определяется согласно уравнению (3), при этом, согласно номограммам [3], αê1 = 103 Вт/м2·град, αë1 = 14,3 Вт/м2·град. Тогда α1 = 103 + 14,3 = 117,3 Вт/м2·град. Наибольшая температура дымовых газов tæ1 = 840 °C.

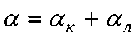

Для нахождения значения коэффициента теплоотдачи конвекцией с наружной поверхности котельного агрегата α ê1 необходимо использовать критериальные уравнения. При свободной конвекции критериальное уравнение в общем случае имеет вид:

Nu = Л • (Gr • Рг)" . (4)

В этом уравнении: Nu – число Нуссельта,

Gr – критерий Грасгофа,

Gr = — -p-g-M ; (6)

Pr – критерий Прандтля. Здесь l – определяющий размер тела, λ æ – коэффициент теплопроводности среды, ν æ – коэффициент кинематической вязкости среды, β – коэффициент объемного температурного расширения среды g = 9,81 м/с2 – ускорение свободного падения, Δ t – температурный напор между поверхностью тела и окружающей средой. Значения физических параметров среды ( λ æ , ν æ , Pr ) определяются по таблице параметров воздуха [3] в зависимости от определяющей температуры, значение коэффициента объемного температурного расширения для газообразных веществ

В нашем случае, поскольку наиболее интенсивно теплообмен будет протекать через стенку котла, определяющим размером будет являться высота котельного агрегата h = 14,365 м , а определяющей температурой является средняя температура окружающего воздуха, принимаемая равной t æ2 = 20 °C .

При расчете конвективного теплообмена от горизонтальной поверхности для случая турбулентного режима движения, что будет иметь место при ( Gr^Pr ) > 6^10 10 , уравнение (4) принимает вид [3]

. (8)

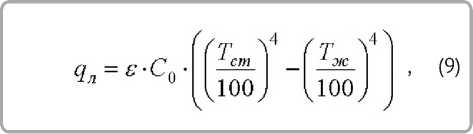

Плотность теплового потока, отдаваемого излучением д ё , рассчитываются в соответствии с законом Стефана-Больцмана [2]:

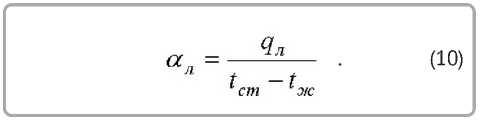

где £ - степень черноты поверхности; С 0 = = 5,67 Вт/м2, град4 - коэффициент излучения абсолютно черного тела; Т ст и Т ж - средние абсолютные температуры поверхности тела и окружающей среды соответственно. Коэффициент теплоотдачи излучением

Поскольку интенсивность теплоотдачи с наружной поверхности котельного агрегата зависит от температуры этой поверхности, определить которую заранее невозможно, расчет проводится методом последовательного приближения до максимального совпадения принимаемой предварительно температуры t cm2 с получаемой в результате вычислений. Температура наружной поверхности при этом определяется по формуле

. (11)

а^

Значения физических параметров воздуха при температуре 20 °C [3]: коэффициент теплопроводности Л ж2 = 2,593^10-2 Вт/мтрад , коэффициент кинематической вязкости v ж2 =

= 15,06^10-6 м2/с , критерий Прандтля Pr 2 = = 0,703. Степень черноты наружной поверхности котельного агрегата ε = 0,91.

Для уменьшения тепловых потерь котельного агрегата и, как следствие, снижения массы сжигаемого топлива и уменьшения количества вредных выбросов предлагаются несколько вариантов модернизации его тепловой изоляции котельного агрегата:

-

1. При неизменной конструкции обмуровки в качестве материала теплоизоляционного слоя вместо минераловатных матов использовать современные материалы типа «Изобокс Экстралайт» или «Изорок Изовент» с более низким коэффициентом теплопроводности.

-

2. В качестве огнеупорного слоя использовать жаростойкий пенобетон, в качестве теплоизоляционного слоя – перлитобетон.

-

3. Использовать монолитную однослойную конструкцию из жаростойкого пенобетона в качестве одновременно и огнеупорного и теплоизоляционного слоя, что значительно упростит технологию обмуровки котла.

Согласно проведенным расчетам для обеспечения допустимой температуры наружной поверхности котельного агрегата требуется увеличить толщину стенки. Для обеспечения температуры t cm2 не выше 45 °C , что соответствует требованиям,ТКП 05 3-2007 (02 300) [4], необходимо увеличить толщину слоя теплоизоляции из материала «Изорок Изовент» до 110 мм (для варианта 1), толщину слоя перлитобетона до 200 мм на слое жаростойкого пенобетона толщиной 30 мм (для варианта 2), а однослойной стенки из жаростойкого пенобетона – до 480 мм (для варианта 3).

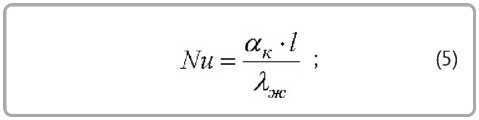

Результаты расчета для исходного и предлагаемых вариантов исполнения тепловой изоляции котельного агрегата КВГМ-100 приведены в таблице 4.

Расчеты показывают, что первый из рассмотренных вариантов исполнения тепловой изоляции обеспечивает наибольшую энергоэффективность, снижение тепловых потерь котельного агрегата, количества сжигаемого топлива и, как следствие, уменьшения количества вредных выбросов. При площади поверхности изоляции котла 392 м2 тепловой поток для этого варианта уменьшится с 562 ГДж до 258 ГДж в месяц,

Таблица 4 – Сравнительные результаты расчетов исходного и предлагаемых вариантов исполнения тепловой изоляции котельного агрегата КВГМ-100

|

Параметры |

Исходный вариант исполнения |

Предлагаемые варианты исполнения |

||

|

1 |

2 |

3 |

||

|

Коэффициент теплоотдачи а 2 , Вт/м2 • град |

12,316 |

10,603 |

10,689 |

10,708 |

|

Коэффициент теплопередачи к , Вт/м2 • град |

0,663 |

0,304 |

0,318 |

0,322 |

|

Плотность теплового потока q , Вт/м2 |

543,65 |

249,62 |

260,59 |

264,35 |

|

Температура наружной поверхности стенки котла t cm2 , °C |

64,1 |

43,5 |

44,4 |

44,7 |

а количество вредных выбросов – в 2,17 раза. Обеспечивает экономию условного топлива 120 тонн в год. На крупных промышленных котельных обычно устанавливается несколько котлов. Например, на котельной «Южная» (г. Витебск) установлено 5 котлов КВГМ–100-150. Для этой котельной расчетная годовая экономия условного топлива составит 600 тонн.

ВЫВОДЫ

-

1. Полученные результаты показывают, что наибольший эффект будет достигнут при использовании в качестве материала теплоизоля-

ционного слоя современных материалов типа «Изобокс Экстралайт» или «Изорок Изовент». Температура наружной поверхности стенки котла КВГМ-100 при этом будет соответствовать требованиям ТКП 053-2007 (02300).

-

2. Применение таких материалов для теплоизоляции котла обеспечивает экономию энергетических ресурсов в размере 120 тонн условного топлива в год. Эта экономия обеспечивается за счет сокращения сжигания мазута или природного газа, что дает экологический эффект снижения выбросов в атмосферу.

Список литературы Экологический и тепловой эффекты модернизации водогрейных котлов на промышленных котельных

- Нияковский, А. М., Гончаров, Э. И., Мишуто, О. И. К выбору плотности теплового потока при проектировании тепловой изоляции//Вестник Полоцкого государственного университета. Серия F. Строительство. Прикладные науки. 2017. № 8. С. 147-155.

- Кинжибекова, А. К. (2018), Современные теплоизоляционные материалы для обмуровки тепловых установок в теплоэнергетике, Вестник инновационного евразийского университета, 2018, No 4, С. 118-122.

- Исаченко, В. П., Осипова, В. А., Сукомел, А. С. (2019), Теплопередача, Москва, 440 с.

- ТКП 053-2007 (02300). Котлы паровые водотрубные промышленной энергетики с рабочим давлением свыше 0,07 МПа до 4,0 МПа и производительностью свыше 2,5 т/ч. Порядок проведения технического диагностирования. Введ. 01.05.2007, Минск, 2007, 22 с.