Экономическая эффективность совершенствования процессов утилизации руд

Автор: Голик Владимир Иванович, Шульгатый Леонид Петрович, Хетагурова Тамара Григорьевна, Шелкунова Татьяна Георгиевна, Чельдиева Залина Казбековна

Журнал: Научный вестник Южного института менеджмента @vestnik-uim

Рубрика: Экономическая политика и хозяйственная практика

Статья в выпуске: 2 (14), 2016 года.

Бесплатный доступ

Статья посвящена экономической оценке технологий получения товарной продукции при утилизации хвостов первичной переработки руд. Она поясняет концепцию развития механохимической технологии извлечения металлов путем выщелачивания в дезинтеграторе. Рассматривается теория и практика механохимического извлечения металлов из руд и дается экономическая оценка. Для расширения области применения рекомендуемой технологии, она должна совершенствоваться. Освещены проблемы повышения скорости и полноты извлечения металлов, оставшихся после первичной, приводится аргументация и научное описание новых методов интенсификации выщелачивания металлов в дезинтеграторе. Сущность вышеизложенного сводится к следующему: область применения прорывной технологии безотходного извлечения металлов из омертвленного убогого сырья может быть повышена путем использования новых и перспективных технологий, основанных на увеличении энергетики процессов. Основное внимание уделено методике определения эффективности новой технологии с получением экономических, экологических и стратегических преимуществ.

Экономика, дезинтегратор, механохимия, активация, металл, сырье, утилизация, обогащение, затраты, прибыль

Короткий адрес: https://sciup.org/14338874

IDR: 14338874 | УДК: 622(470.6)

Текст научной статьи Экономическая эффективность совершенствования процессов утилизации руд

Экономическая эффективность технологии определяется суммой положительных эффектов ее отдельных процессов в любом месте и в любое время. Оценка негативного влияния технологии раздельно по слагающим ущерб факторам не всегда адекватно описывает общую картину. Более достоверные результаты можно получить при одновременной оценке негативных факторов в атмосфере, гидросфере и литосфере, создающих синергетический эффект [1].

Горному производству уже 2 века принадлежит лидерство по нанесению ущерба окружающей среде, причем одним из наименее защищенных элементов является безопасность населения, проживающего в районе добычных работ.

Хвостохранилища горных предприятий расположены на участках, пересекаемых реками и их притоками. Например, хвостохранилища Садон-ского СЦК расположены на берегах рек, а до 1984 г. их просто сбрасывали в р. Ардон – приток р. Терек.

Любое хвостохранилище является территорией повышенного риска для жителей окрестностей. Так, в той же р. Ардон за счет загрязненных стоков концентрация свинца и цинка ниже хвостохрани-лища в 2 раза выше, чем до него.

Физико-химические процессы в массиве хво-стохранилищ со временем активизируются под влиянием кислорода воздуха, воды, водорода, хлора, сульфата железа и т.п. Различия в формах распределения элементов, формах миграции, устойчи- вости комплексных соединений при меняющемся режиме рН, сорбционности минералами приводят к дифференциации близких по кристаллохимическим свойствам минералов, а также к миграции минералов с фракционированием и осаждением.

Максимальное количество пыли в окрестностях хвостохранилищ образуется летом, когда испарение воды с поверхности хранилища не препятствует разносу активных частиц. Запыленность практически везде превышает ПДК (4мг/м3) в десятки раз.

В районе хвостохранилищ создаются аномалии техногенного происхождения протяженностью и шириной в километры, причем высокое содержание металлов в верхнем горизонте почв связано не с аккумуляцией гумуса, а с техногенным воздействием.

Между параметрами загрязненности и состоянием здоровья ее населения установлена корреляция. В районах локализации хвостохранилищ выражена тенденция ухудшения медико-демографических показателей – младенческой и общей смертности врожденных пороков развития, смертности населения от злокачественных опухолей и т.п. Прямыми следствиями влияния мышьяка, вольфрама, молибдена, сурьмы, свинца, цинка в несколько раз превышающих ПДК или фоновые значения являются молибденос, пневмокониоз, пылевой бронхит, ларингофарингиты, мочекаменная болезнь [2]. Между тем, при технико-экономическом обосновании технологий это обстоятельство не учитывается.

Из ложа хвостохранилища дренируют минерализованные растворы, свидетельствующие о недостаточной эффективности защитных мер, а конструкция хвостохранилищ не препятствует выносу растворов переливом во время дождей.

При оценке условий труда персонала в окрестности хвостохранилища рекомендуются комплексные мониторинговые исследования с одновременным опробованием почв, растительности, поверхностных вод, поверхности хвостохранили-ща и пыли. Суммарный показатель загрязнения в районе хвостохранилищ достигает 150, что весьма опасно для человека [3].

Обеспечить безопасные условия хранения хвостов способами традиционного обогащения и металлургии, в том числе и захоронением в недрах ни технологически, ни экономически невозможно, поэтому для реальной защиты населения необходимы безотходные технологии утилизации хвостов [4].

В истории техники известен обоснованный Й. Хинтом феномен изменения состояния вещества большой механической энергией в дезинтеграторе при обработке со скоростью удара 250 м/с. при ско- рости ударов на порядок больше, чем в вибро– и шаровых мельницах и ускорении в миллионы раз превышающем ускорение свободного падения [5].

В силовых полях большой механической энергии дезинтеграторы не являются лишь помольными агрегатами, а еще и придают обрабатываемым веществам новые свойства, что придает веществам новые качества.

Промышленное использование дезинтегратора в горной практике впервые осуществлено на месторождении «Шокпак» (Северный Казахстан), где 10 лет эксплуатировалась установка ДУ-65, оборудованная 4– на 3-рядными роторами и двигателями мощностью 250 кВт. Материал активировали роторами с защитным слоем и само – футерующимися роторами. Установка располагалась в составе закладочного комплекса в трех уровнях с площадью основания 5-7 м [6].

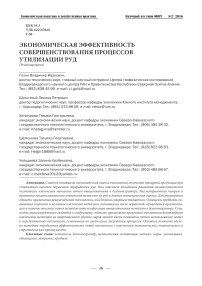

Активация в дезинтеграторе обеспечивала приращение прочности на 25-30% больше, чем обработка в шаровой мельнице. Выход до 55 % активного класса в комбинации с вибро– мельницей увеличил выход до 70 %, что позволяло утилизируемым хвостам металлургии конкурировать с товарным цементом (рис.1).

Рисунок 1. Схема активации отходов:1– исходное сырье;

2– активированное сырье

Экономический эффект достигался тем, что активированный в дезинтеграторе доменный кислый шлак – отход металлургического процесса заменил товарный цемент в процессе приготовления твердеющих смесей для заполнения технологических пустот. Замена цемента объясняется генерацией фракций шлака крупностью до 0,076 мм, объем которых в хвостах обогащения достигает 80%.

Феномен активации при обработке в дезинтеграторе подтверждается и в смежных отраслях[7]. Так, активация воды увеличивает рост растений на 30-40%, животных на 20%, рыб на 45-100%, повышает стойкость растений к экстремальным условиям на 20%, причем добавка активированной воды в количестве всего лишь 10 мл на 1 кг веса животных ведёт к дополнительному привесу их на 20% при одинаковом питании и др.

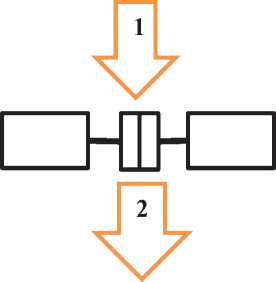

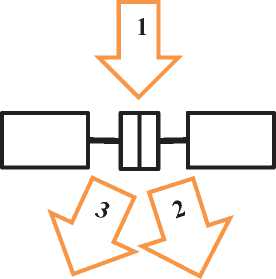

Работами ученых Северо-Кавказской школы проф. Голика В.И. доказана перспективность комбинирования процессов механической активации в дезинтеграторах и химического выщелачивания [8].Выщелачивающий реагент подается в рабочий орган дезинтегратора, где извлечение металлов в раствор происходит одновременно с разрушением кристаллов с запрессовкой реагентов в трещины (рис.2).

Рисунок 2. Схема механохимической активации сырья: 1– исходное сырье; 2– реагент; 3-металлосодержащий раствор; 4-вторичные хвосты

При переработке хвостов обогащения полиметаллов Садона, угля Российского Донбасса и железистых кварцитов КМА технология обеспечивает извлечение до 80% металлов от исходного содержания в хвостах со снижением остаточного содержания при неоднократной переработке до ПДК [9].

Вовлечение в производство колоссальных минеральных ресурсов создает новую сырьевую базу для горной промышленности и избавляет от необходимости вовлечения в эксплуатацию новых месторождений, что особо актуально ввиду дефицита ряда металлов для обеспечения минеральной безопасности России.

Совершенствование процессов выщелачивания металлов в дезинтеграторе основывается на усилении слагающих его механо - химических компонент (табл.).

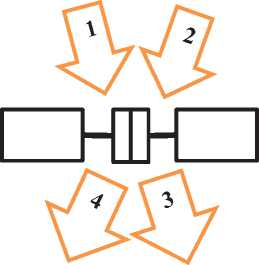

Для предотвращения слипания зерен материала в процессе активации на сырье дополнительно воздействуют вибрацией в горизонтальной плоскости с подбрасыванием с колебаниями от 30 до 1500 Гц при амплитуде горизонтальных колебаний от 2 до 50 мм и амплитуде вертикальных подбрасываний до 30 мм (рис.3) [10].

Рисунок 3. Совершенствование механической компоненты процесса:1– вибраторы; 2– виброгасящая основа

Дополнительно к основным процессам хвосты совершают еще и поступательное движение с подбрасыванием, лишаются возможности слипаться между собой и прилипать к рабочим поверхностям, что повышает эффективность процесса, так как при прочих одинаковых условиях прочность бетонов увеличивается на 30-40%.

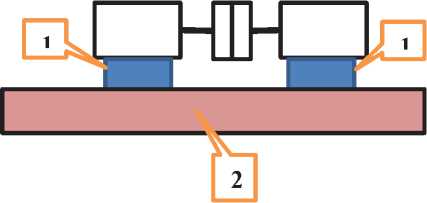

Эффективность извлечения металлов из хвостов обогащения увеличивается, если перед подачей сырья в дезинтегратор хвосты в смеси с элементарной серой обработать раствором смеси серной и азотной кислот (рис.4) [11].

Рисунок 4. Совершенствование химической компоненты выщелачивания:1– закисленные хвосты; 2– металлосодержащий раствор; 3-вторичные хвосты

Таблица 1

Направления совершенствования процессов выщелачивания металлов в дезинтеграторе

|

Воздействия |

Цель совершенствования |

Способ осуществления |

|

Механическое |

Увеличение поверхности реагирования |

Повышение импульсов вибрации |

|

Химическое |

Ускорение химических процессов |

Предварительная обработка раствором кислот |

|

Комбинированное |

Комплексное улучшение показателей |

Последующая обработка раствором кислот |

Хвосты обогащения при соотношении твердой фазы к жидкой 1:2 измельчают в смеси с элементарной серой в количестве 12% до крупности 100% фракции 0,01 мм. Обработку смесью кислот осуществляют при массовом соотношении последних 2:1 до доведения показателя рН до значения 1 с дальнейшим его повышением в течение 2 часов до 3.

В выщелачиваемой массе образуются окислители, которые переводят не окисленные упорные минералы металлов в легко вскрываемые формы. Разрушенные соединения металлов переходят в растворимые комплексы. Экономические преимущества заключаются в ускорении процесса выщелачивания с минимизацией эксплуатационных расходов и увеличении извлечения металлов.

После выщелачивания в дезинтеграторе сырье укладывают в штабели, обрабатывают раствором серной кислоты, промывают водой и дополнительно выщелачивают серной кислоты с концентрацией 10-30 г/л. Последующее выщелачивание осуществляют раствором сульфидотриоксосульфата натрия с концентрацией 10-20 г/л [12].

За счет более глубокой проработки структурных компонентов при увеличении извлечения полезных компонентов снижается удельный расход реагентов на выщелачивание. Активированная в дезинтеграторе масса продолжает отдавать содержащиеся в ней металлы, увеличивая извлечение металлов по сравнению с обоими способами в отдельности вследствие синергетического взаимодействия.

Эколого – экономическая эффективность процессов выщелачивания хвостов традиционной переработки в дезинтеграторе состоит в том, что из уже извлеченного из недр с затратами сырья извлекается большее количество металла [13].

В работах Агошкова М.И., Котенко Е.А., Симакова В.А., Шестакова В.А. и др. при оценке эффективности отработки запасов сравниваются показатели полноты извлечения полезного компонента из

где П – прибыль, руб.; Цд – добытая ценность, руб.; З затраты на производство конечного продукта, руб.; ЦП – потерянная ценность, руб.; Е - нормативный коэффициент приведения; t – время на производство конечного продукта.

Подавляющую часть потерянной ценности руд составляют омертвленные при традиционной технологии хвосты переработки. При наличии возможности их утилизации:

П

t

=∑

Цд-З-Цп+Цв (1-Е)

где ЦВ – возвращенная из потерь ценность в виде товарной продукции, руб.;

Взаимосвязь между предельно-допустимыми затратами на получение конечной продукции и полнотой использования извлеченных на земную поверхность руд:

Зпд = (Цд +Цв)(2- К )

где ЗПД – предельно-допустимые затраты на производство конечного продукта, руб.; КСИ – сквозной коэффициент извлечения металлов в конечный продукт.

При комбинировании технологий активная часть основных средств высвобождается, но возникает необходимость в дополнительных ка-

питальных вложениях на сооружение объектов переработки растворов, насосных и т.п. Избыток вовлеченных в хозяйственный оборот средств позволяет получить дополнительную прибыль [14] .

С учетом полноты использования основных и

оборотных средств величина прибыли:

П=

З-Рп+Рв З-Рр

[Пуд

-

(Сос + Соб)Еппф]

недр, которая определяется соотношением запасов металлов в конечной стадии разработки к запасам до начала разработки.

Потери полезного ископаемого учитываются опосредованно через массу извлекаемой ценности. В этом случае при добыче богатых руд затраты незначительны, поэтому можно получить прибыль даже при извлечении из недр менее 50% запасов. В большинстве случаев стоимость теряемых руд в расчетах эффективности не участвует. Ущерб от потерь полезного ископаемого учитывают вычитани-

где З – запасы руд, т; РП – потерянные руды, т; РР – разубоженные руды, т; РВ – возвращенные из потерь запасы путем комбинированной активации, т; ПУД – удельная прибыль на 1 т металла, руб./т; Сос – на I т металла при принятом варианте доработки, руб.; Соб – на I т металла при принятом варианте доработки, руб.; Еппф – норма отчислений за пользование производственными фондами.

Экономическая эффективность добычи с утилизацией хвостов по механохимической техноло-

гии [15]:

ем стоимости потерянных запасов:

П

t

=∑

Ц д -З-Ц п (1-Е)

э тр

А тр

э + э | 3

тр в в

---

A TP ) А в

Ак • r

где П – прибыль от комбинирования технологий; Зтр – затраты на единицу металла при базовой технологии, ден. ед.; Зв – затраты на единицу

металла при новой технологии, ден. ед.; Этр – приведенные эксплуатационные и капитальные расходы базового варианта, ден. ед.; Эв – приведенные эксплуатационные и капитальные расходы нового варианта, ден. ед.; Атр – годовой объем выпуска металлов по базовой технологии, ед.; Атр – годовой объем выпуска металлов по новой технологии, ед.; Ак – годовой объем выпуска металлов предприятием, ед.; r – коэффициент риска рыночных операций.

Комбинирование технологий обеспечивает увеличение производительности труда по конечному продукту, поскольку выщелачивание в дезинтеграторе подлежит полной автоматизации.

В условиях увеличения необходимости в металлах для удовлетворения растущих потребностей в минеральном сырье для промышленности и истощения пригодных для разработки запасов месторождений металлических руд комбинирование традиционных и новых технологий включает в производственный цикл некондиционные для традиционных технологий руды, что радикально сокращает потери запасов и избавляет от необходимости освоения новых месторождений [16].

Вовлечение в производство некондиционных для традиционных технологий ресурсов может стать приоритетным направлением выживания депрессивных горнодобывающих предприятий, пытающихся путем диверсификации производства выжить в условиях становления рыночных отношений в России.

Концепция радикальной утилизации отходов обогащения металлургии отвечает принципам взаимодействия Человека и биосферы в интересах устойчивого развития Земной цивилизации [1718].

Список литературы Экономическая эффективность совершенствования процессов утилизации руд

- Golik V.I., Khasheva Z.M., Economical Efficiency of Utilization of Allied Mining Enterprises Waste.//The Social Sciences Medwell Journals. -2015. -10 (5). P. 682-686.

- Golik V.I., Komashchenko V.I., Drebenshtedt K.K. Mechanochemical technology of metals extraction from ore coal washer.//Mine Planning and Equipment Selection Proceedings of the 22nd MPES Conference. -Dresden, 2013. -P. 1047-1056.

- Golik V.I., Komashchenko V.I., Razorenov Yu.I. Activation of Technogenic Resources l Disintegrators.В сборнике: Mine Planning and Equipment Selection Proceedings of the 22nd MPES Conference. -Dresden, 2013. -P. 1101-1106.

- Golik V., Doolin A., Komissarova M., Doolin R. Evaluating the Effectiveness of Utilization of Mining Waste. International Business//Management Medwell Journals. -2015. -9 (5). -P. 1993-5250.

- Голик В.И. Природоохранные технологии разработки рудных месторождений. -М.: Инфра, 2014. -190 с.

- Голик В.И., Комащенко В.И., Дребенштедт К. Охрана окружающей среды. -М., 2007. -270 с.

- Голик В.И., Пагиев К.Х. Наукоемкие технологии добычи металлов. Северо-Кавказский горно-металлургический институт (Государственный технологический университет). -Владикавказ, 1998. -510 с.

- Ляшенко В.И. Природоохранные технологии освоения сложноструктурных месторождений полезных ископаемых//Маркшейдерский вестник. -2015. -№ 1. -C.10-15.

- Ляшенко В.И., Коваленко В.Н., Голик В.И., Габараев О.З. Бесцементная закладка на горных предприятиях. -М.: ЦНИИцветмет экономики и информации, 1992. -С.1-95.

- Голик В.И. Извлечение металлов из хвостов обогащения комбинированными методами активации. Обогащение руд. -2010. -№ 5. -С. 38-40.

- Голик В.И. Специальные способы разработки месторождений. Учебное пособие. Сер. Высшее образование: Бакалавриат. -М.: Инфра -М,2014. -132 с.

- Голик В.И., Комащенко В.И., Заалишвили В.Б. Способ извлечения металлов из хвостов обогащения. Патент № 2011105254/02(007422) от 25 мая 2012.

- Голик В.И., Комащенко В.И., Заалишвили В.Б. Способ извлечения металлов из хвостов обогащения. Патент № 2011105254/02(007423) от 1 июня 2012.

- Голик В.И., Комащенко В.И., Заалишвили В.Б. Способ извлечения металлов из хвостов обогащения. Патент № 2011105254/02(007423) от 25 мая 2012.

- Голик В.И., Комащенко В.И., Леонов И.В. Горное дело и окружающая среда. -М., 2011. -209 с.

- Голик В.И., Вагин В.С. Проблемы использования природных ресурсов Южного федерального округа. учеб. пособие для студентов вузов, обучающихся по направлению подготовки 650100 «Приклад. геология», по горно-геол. специальности/В.С. Вагин, В.И. Голик. Владикавказ, 2005. -191 с.

- Гуриев Г.Т., Воробьев А.Е., Голик В.И. Человек и биосфера: устойчивое развитие. -Владикавказ, 2001. -475 с.

- Голик В.И., Ермоленко A.A., Лазовский В.Ф. Организационно-экономические проблемы использования природных ресурсов Южного Федерального округа. Учебное пособие. -Краснодар: ЮИМ, 2008. -323 с.