Экономическая оценка целесообразности отработки месторождения бедных руд с использованием различных принципов управления их качеством

Автор: Шибаева Дарья Николаевна, Терещенко Сергей Васильевич

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Статья в выпуске: 4 т.14, 2011 года.

Бесплатный доступ

В условиях снижения качества минерального сырья, вовлекаемого в эксплуатацию, в сочетании с увеличением его разубоживания при внедрении высокопроизводительных систем отработки месторождений предлагаются подходы к управлению качеством руд путем формирования оптимального рудопотока, поступающего на обогащение, с использованием методов радиометрической предконцентрации рудной массы непосредственно после отбойки полезного ископаемого. В статье, на примере экономической оценки вариантов отработки бедных апатитовых руд одного из месторождений, показано, что при сочетании принципов управления качеством, применяя в горнотехнологическом цикле радиометрическую предконцентрацию, основанную на крупнопорционной сортировке и покусковой сепарации, возможно формировать руду заданного качества, обеспечивая прирост прибыли за счет снижения себестоимости получения товарной продукции.

Снижение качества минерального сырья, управление качеством руд, радиометрическая сепарация

Короткий адрес: https://sciup.org/14294394

IDR: 14294394 | УДК: 622.772.725

Текст научной статьи Экономическая оценка целесообразности отработки месторождения бедных руд с использованием различных принципов управления их качеством

Можно выделить две группы методов управления качеством руды при добыче – разделительные (сепарационные) и смесительные (усреднительные) ( Ломоносов , 2004).

Докажем возможность рудников и карьеров повышения качества добываемого сырья с использованием современных прогрессивных технологий переработки руд. Рассмотрим реализацию применения этих принципов на примере отработки одного из блоков месторождения апатитовых руд. Среднее содержание ( α ) полезного компонента (ПК – Р 2 О 5 ) в блоке апатит месторождения равно 3,8 %, руда этого блока считается бедной. Если регламентируемое содержание полезного компонента (основного элемента, определяющего качество руды) в добываемой руде на уровне 7 %, то отработка данного блока будет нецелесообразна. Покажем ошибочность такого вывода.

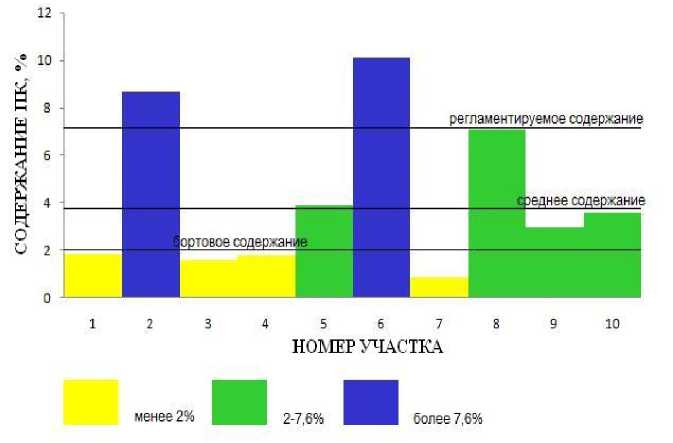

На рис. 1 представлен схематический образ блока месторождения, который разбит на 10 участков. Для каждого из этих участков определены среднее содержание α i и показатель контрастности М i , характеризующий неравномерность распределения содержания ПК по участку.

α 9 = 2,9 % М 9 = 0,5

α 10 = 3,5 % М 10 = 0,99

α 8 = 7,1 % М 8 = 0,98

α 5 = 3,9 % М 5 = 0,14

α 6 = 10,1 % М 6 = 0,40

α 3 = 1,6 % М 3 = 0,30

α 4 = 1,8 % М 4 = 0,32

α 1 = 1,8 % М 1 = 0,44

α 2 = 8,7 % М 2 = 0,73

Рис. 1. Схематический образ блока месторождения

Анализ данных, исходя из уровня бортового содержания ПК равного 2 %, свидетельствует о том, что участки 1, 3, 4 и 7 представлены породой с незначительным равномерно распределенным ( М = 0,26÷0,44) содержанием ПК, которая в ходе отработки может быть направлена непосредственно в отвал (рис. 2). Содержание ПК в оставшейся части, тем не менее, не дотягивает до регламентируемого уровня – α = 5,8 %.

Повысить качество добытой руды можно путем использования на участках 2, 8 и 10 сепарационного принципа управления качеством, то есть реализовать процесс предконцентрации, поскольку значение показателя М характеризует высокую неравномерность распределения ПК

( М = 0,73÷0,99). Однако детальное изучение участка 2 показало, что в его границах отсутствуют области с содержанием ниже бортового, и среднее содержание ПК превышает регламентируемый уровень – 7 %. Поэтому при отработке этого участка применять сепарационный принцип нежелательно, поскольку такое действие приведет к неоправданным потерям ПК. Реализация этого принципа на участках 8 и 10 позволит повысить содержание ПК до 10,3 % и 8,9 %, соответственно.

Рис. 2. Распределение среднего содержания ПК по участкам

Анализ данных участка 9 свидетельствует о среднем значении показателя М = 0,5, однако, при его отработке применение сепарационного принципа позволит удалить часть породы с содержанием ПК в диапазоне от 0,7 до 1,4 %, повысив содержание в руде с 2,95 % до 3,96 %.

Показатель контрастности участков 5 и 6 – М 5 = 0,14 и М 6 = 0,4 показывает, что содержание ПК на этих участках распределено равномерно, и применение сепарационного принципа управления качеством при их отработке не даст положительного результата.

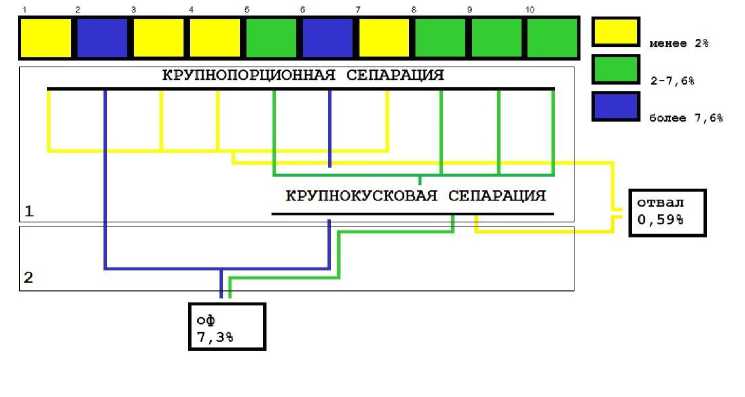

Таким образом, комбинация усреднительного и сепарационного принципов управления качеством руд позволяет достичь требуемого содержания ПК (табл. 1, рис. 3). Применение селективной отработки блока месторождения с использованием операции предконцентрации позволило повысить содержание руды, поступаемой на ОФ, в 2 раза, достигнув при этом регламентируемого значения.

Рис. 3. Применение принципов управления качеством руд:

1 – сепарационный принцип управления качеством;

2 – усреднительный принцип управления качеством

Таблица 1. Выбор принципа управления качеством руд

|

сЗ И И У i |

X ю со 12 с S сЗ й CD & и |

X 12 с CD & и |

сЗ к Й 8 с У |

сЗ со § сЗ Й |

о ® Ю С & 5 Q S 8 § ° К й & Е[ ч Ч ° ° о о о ° С И V к g v В н я § & ч S ° » 5 |

& и |

сЗ Й |

сз СО И Q to g сЗ S S CD Н 8 5 CD 2 и в |

|

|

1 |

3,81 |

1,8 |

0,44 |

с с и |

Крупнопорционная сепарация – в отвал ( α < 2 %) |

6,03 |

– |

с |

7,6 |

|

2 |

8,7 |

0,73 |

– |

8,7 |

|||||

|

3 |

1,6 |

0,30 |

Крупнопорционная сепарация – в отвал ( α < 2 %) |

– |

|||||

|

4 |

1,8 |

0,32 |

Крупнопорционная сепарация – в отвал ( α < 2 %) |

– |

|||||

|

5 |

3,9 |

0,14 |

– |

3,9 |

|||||

|

6 |

10,1 |

0,40 |

– |

10,1 |

|||||

|

7 |

0,8 |

0,26 |

Крупнопорционная сепарация – в отвал ( α < 2 %) |

– |

|||||

|

8 |

7,1 |

0,98 |

Крупнокусковая сепарация |

10,3 |

|||||

|

9 |

2,95 |

0,50 |

Крупнокусковая сепарация |

3,96 |

|||||

|

10 |

3,5 |

0,99 |

Крупнокусковая сепарация |

8,9 |

Однако целесообразность внедрения новых технологий и операций должна определяться двумя факторами – качеством продукции и уровнем материально-финансовых затрат на ее получение. Покажем экономическую целесообразность представленной технологии отработки месторождения, используя сравнительную аналитическую оценку эффективности, основанную на методике ( Агошков и др. , 1974) (табл. 2,3). Таким образом, задача сводится к сравнению нескольких вариантов разработки, отличающихся уровнем полноты извлечения, используемыми принципами управления качеством и технико-экономическими показателями по вариантам.

Показатели экономических последствий потерь в расчете на 1 т балансовых запасов имеют отрицательное значение, что свидетельствует о полном возмещении теряемой в 1 т запасов ценности за счет снижения затрат на добычу и переработку 1 т балансовой руды.

Аналитический расчет показывает, что оптимальные показатели извлечения (коэффициент изменения качества Кк и коэффициент извлечения Кн ) при принятых исходных данных наблюдаются у вариантов 2, 3 и 5 ( Кн = 0,95 и Кк = 1,9; Кн = 0,93 и Кк = 1,6; Кн = 0,85 и Кк = 1,9 соответственно). При отработке блока по вариантам 1 и 4 прирост извлечения запасов при добыче не дает должного экономического эффекта вследствие значительного разубоживания руды, которое вызывает дополнительные потери при обогащении и удорожание себестоимости добычи и переработки 1 т балансовой руды, например, по сравнению с вариантом 2 в 1,6 раза (табл. 3).

Применение операции предварительной концентрации (применение крупнопорционной и крупнокусковой сепараций) при валовой отработке (вариант 2) позволило повысить содержание в руде, поставляемой на ОФ, до регламентируемого уровня и получить максимальную прибыль, при минимальной себестоимости реализации технологического процесса (табл. 3). Ввод операции предконцентрации позволяет снизить затраты на операции дробления и измельчения, переработку за счет вывода рудной массы с содержанием ПК ниже бортового.

Таблица 2. Исходные данные для расчета экономических показателей по двум вариантам разработки

|

Показатели |

Варианты разработки блока |

||||

|

Валовая добыча (1) |

Валовая добыча с КПС 1 и ККС (2) |

Валовая добыча с ККС 2 (3) |

Селективная добыча (4) |

Селективная добыча ККС (5) |

|

|

Балансовые запасы |

100 |

||||

|

Содержание ПК в балансовых запасах |

3,8 |

||||

|

Добыто рудной массы |

100 |

100 |

100 |

60 |

60 |

|

Содержание ПК в добытой рудной массе |

3,8 |

3,8 |

3,8 |

5,8 |

5,8 |

|

Количество обогащенной в процессе сепарации рудной массы |

– |

48 |

59 |

– |

48 |

|

Содержание ПК в обогащенной в процессе сепарации руде |

– |

7,3 |

6,3 |

– |

7,3 |

|

Коэффициент изменения качества |

1 |

1,9 |

1,6 |

1,5 |

1,9 |

|

Коэффициент извлечения из недр |

1 |

0,96 |

0,98 |

0,91 |

0,96 |

|

Коэффициент извлечения при сепарации |

– |

0,98 |

0,96 |

– |

0,96 |

|

Коэффициент извлечения ПК при обогащении |

0,957 |

0,95 |

0,93 |

0,88 |

0,85 |

|

Сквозной коэффициент извлечения при переработке ПИ |

0,957 |

0,971 |

0,968 |

0,963 |

0,971 |

|

Валовая ценность |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Себестоимость добычи 1 т рудной массы |

12,0 |

12,0 |

12,0 |

32,0 |

32,0 |

|

Себестоимость сепарации 1 т добытой руды |

– |

5,0 |

4,0 |

4,0 |

4,0 |

|

Себестоимость переработки 1 т рудной массы |

32 |

20 |

24 |

25 |

20 |

|

Полная себестоимость добычи и переработки 1 т рудной массы |

44 |

37 |

40 |

57 |

56 |

-

3. Заключение

Проведенные исследования оценки возможности добычи руд на примере отработки блока месторождения бедных апатитовых руд показали, что процесс формирования руды повышенного качества из добытой рудной массы непосредственно после добычи является необходимым условием повышения извлечения полезного компонента в товарный продукт и снижения себестоимости его получения. Результаты технологических и экономических укрупненных расчетов (табл. 4) доказали целесообразность включения операции предварительной концентрации в технологическую схему переработки. Реализация такого подхода способна обеспечить вывод из дальнейшего технологического цикла пустых пород (с содержанием Р 2 О 5 ниже бортового) и формирование руды, поступающей на ОФ, повышенного более чем 1,5 раза качества, по сравнению с исходной рудой.