Экономическая оптимизация количества запасных элементов технических систем с учетом фактора надежности

Автор: Макаркин Николай Петрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 4, 2016 года.

Бесплатный доступ

Введение. Статья посвящена изложению авторского подхода к решению одной из задач теории управления запасами - оптимизации количества запасных элементов технических систем (ЗИП). Материалы и методы. В статье раскрываются особенности задач оптимизации потребности в ЗИП для проведения плановых и аварийных ремонтов восстанавливаемой техники и соответствующие им методы решения. Экономические методы позволяют с достаточно высокой степенью точности моделировать изменение потребности в объеме и структуре ЗИП. В качестве критерия их оптимальности выступает минимум суммарных затрат потребителя на приобретение, оформление заказа и издержки хранения ЗИП. Приводятся методы расчета отдельных составляющих критерия оптимальности. Результаты исследования. Предложенная в статье методика определения экономически оптимального количества ЗИП основывается на представленных функциональных зависимостях, наиболее важных для данной задачи, и на том очевидном, но часто игнорируемом факте, что движение к оптимуму в данном случае следует рассматривать как двухшаговую задачу, предполагающую поиск оптимального количества ЗИП для устранения аварийных отказов технических систем и оптимального его количества для проведения их плановых профилактических ремонтов и осмотров. Обсуждение и заключения. Представленная методика, решая задачу определения оптимального количества ЗИП по каждой группе элементов техники, позволяет оптимизировать также состав их запаса.

Запасные элементы, аварийный отказ техники, плановый ремонт техники, объем заказа, средний уровень запаса

Короткий адрес: https://sciup.org/14720227

IDR: 14720227 | УДК: 330:338.4 | DOI: 10.15507/0236-2910.026.201604.448-461

Текст научной статьи Экономическая оптимизация количества запасных элементов технических систем с учетом фактора надежности

По мере усложнения структуры и функций технических систем, используемых в производственной и иных сферах деятельности, все большее значение приобретает обеспечение их надежной и эффективной работы. Проблема поиска оптимального количества ЗИП (деталей, узлов, блоков и т. д.) справедливо рассматривается как частная задача теории управления запасами, решение которой имеет важное значение для обеспечения непрерывности и эффективности производства, а в ряде случаев и для достижения требуемой безопасности. Специфика данной проблемы состоит в том, что если потребность в используемых материалах зависит от объемов и стабильности производства, то необходимость ЗИП определяется количеством техники, ее исходной надежностью, интенсивностью и условиями эксплуатации и качеством технического обслуживания. Определяющими для поиска оптимального количества ЗИП являются факторы, формирующие потребность для проведения плановых ремонтов, осмотров и аварийных отказов техники.

Обзор литературы

В научной и учебной литературе в области теории управления запасами, эксплуатации сложных технических систем и логистики вопросы оптимизации количества ЗИП или не рассматриваются, или излагаются поверхностно, или упрощаются, например, использованием для решения данной задачи традиционных моделей оптимизации запаса, характерных для производства материалов. Например, в работе Д. Шрайбфедера рекомендации по определению объема ЗИП изложены кратко и крайне обобщенно [1]. Универсальные вербальные рекомендации, несомненно, ценны, но они не позволяют решить указанную задачу в конкретных условиях эксплуатации различных классов технических систем.

Среди российских авторов, уделявших внимание вопросам снабжения ЗИП и минимизации затрат, следует прежде всего выделить Ю. И. Рыжикова – одного из тех, кто стоял у истоков российской школы теории запасов [2–3]. Кроме этого, в конце ХХ в. в России было опубликовано множество работ представителей теории надежности: В. К. Дедкова и Н. А. Северцева [4], Г. Н. Черкесова [5–6] и др.

К сожалению, во многих исследованиях, посвященных обеспечению технических систем запасными элементами, не всегда учитывается тот факт, что для восстанавливаемых систем общая потребность в ЗИП формируется как суммарная потребность независимых друг от друга потребностей в элементах для устранения аварийных отказов техники и для проведения их плановых профилактических ремонтов. Пренебрежение этим обстоятельством является одним из препятствий на пути к принятию объективных решений при определении объема запаса.

Материалы и методы

Особенности формирования потребности в ЗИП для двух видов восстановительных работ (плановых и внеплановых), предопределяют свои подходы и методы оптимизации объема запаса. Ключевым является вопрос выбора критерия его оптимизации. Американские специалисты в области методологии исследования операций Р. Акоф и М. Сасиени, говоря о задачах управления запасами, писали: «…целевая функция в задачах такого рода сводится к минимизации общих (фактических или ожидаемых) затрат. Но если запас оказывает влияние на спрос (т. е. на объем ресурса, требующийся потребителю), то целевая функция может выражаться в максимизации (фактической или ожидаемой) прибыли» [7]. В работе [8] нами было показано, что поиск экономически оптимальных решений при соблюдении ряда условий критерии (целевые функции) минимизации затрат и максимизации прибыли приводят к тождественным результатам. При этом отмечается преимущество целевой функции в виде минимума затрат, которое выражается в упрощении методов расчета, что имеет важное значение для практической работы.

Анализ показывает, что при оптимизации количества ЗИП, предназначенных для устранения аварийных отказов, при экспоненциальном законе их распределения могут быть применены методы, используемые при управлении запасами равномерно расходуемых материалов. В данном случае приемлемые результаты может дать использование формулы Ф. В. Харриса, позволяющей определить экономически оптимальный размер заказа, при котором минимизируется стоимость заказа материалов и их хранения в запасе1. Однако она неприменима для решения задач оптимиза- ции количества ЗИП, предназначенных для проведения плановых ремонтов и замен, в виду неравномерного изменения во времени объема потребности в них. По этой причине требуется использование другого методического подхода к формированию оптимальной политики управления запасами элементов для восстановления техники.

Результаты исследования

Изложение подхода к поиску оптимального количества ЗИП начнем с рассмотрения основных зависимостей, которые необходимо учитывать в процессе управления запасами. Пусть имеется некая техническая система, одна группа элементов которой, получаемая от одного поставщика, имеет средний ресурс, равный tв. На рис. 1 для 3-х интервалов времени между по- ступлениями заказов показана динамика количества ЗИП во времени2.

Анализ представленных вариантов позволяет сделать некоторые выводы, важные для понимания особенностей решения подобных задач.

Вариант 1 исходит из того, что интервал между поступлениями заказов равен среднему ресурсу элементов - t e i а подача заказа осуществляется в момент t = 0. В этом случае экономически целесообразный размер заказа равен количеству заменяемых элементов по истечении их среднего ресурса (периода нормальной работы). При данных условиях количество ЗИП для полной замены, хранящихся у потребителя, равно нулю. Подобный вариант полного отсутствия запаса недопустим при управлении запасами материалов, поскольку прерывает процесс производства.

Q

Q зп1

Вариант 1 / Variant 1

Q

зп2

Q

сз2

Q

зп3

t

в

2 t

в

Вариант 2 / Variant 2

Вариант 3 / Variant 3

Q

сз3

t

3 t

в

Р и с. 1. Графические модели изменения запасов элементов для различных интервалов времени между поставками

F i g. 1. Graphical models of changes of stock elements for various time intervals between deliveries

Второй вариант соответствует условиям, когда интервал между поставками (поступлениями заказов) равен двум средним ресурсам элементов, а размер заказа в связи с этим равен удвоенному количеству элементов данной группы, т. е.

тервале и объеме поставки она выглядит следующим образом:

Q o зпэik

KQO зпэ / 1 -

Q o' зпэ ik _

= 0,5 Q o .зпэ / 1 ( K - 1 ) ,

t = 2 t ; зэi2 вi

Q = 2β , зпэi2 эi где tзэi2 – интервал между поставками запасных элементов при 2-м варианте; Qзпэi2 – объем заказа; βэi – количество i-х элементов, содержащихся в технической системе.

Таким образом, для равных или кратных среднему ресурсу интервалов между поставками запасных элементов запишем:

tзэik = Кtвi ;

Q зпэik = Кβ эi , (1)

где К – коэффициент кратности увеличения интервала поставки и объем заказа по сравнению со средним ресурсом элементов и их количеством в технической системе соответственно ( К ≥ 1).

Представленный график демонстрирует 2 особенности процесса движения ЗИП, предназначенных для плановых замен. Во-первых, при равенстве интервала поставки и среднего ресурса отсутствует необходимость иметь на складе ЗИП для проведения плановых ремонтов. Во-вторых, при различных интервалах поставки, превышающих средний ресурс элементов, завершающий межремонтный период протекает также без наличия ЗИП.

Для выбора экономически оптимального решения в процессе управления запасами элементов большое значение имеет расчет их среднего уровня, для которого, как будет показано ниже, не всегда существует прямая зависимость от объема заказа. При любом ин- где Qзпэi1 – объем заказа при интервале поставки, равном среднему ресурсу элементов.

Учитывая, что в рассматриваемых условиях Qзпэ i 1 = βi, , выражение (2) примет вид:

Q сзпэik = 0,5 β i (K – 1 ). (3)

Максимальное количество ЗИП достигается в момент поступления заказа и сохраняется в течение первого после этого момента межремонтного периода. В отличие от запасов материалов, он не равен размеру заказа, поскольку часть заказа, равная β э i незамедлительно используется для замены данной группы элементов. Следовательно, для максимального уровня запаса запишем:

Q m з k = β э i ( K – 1). (4)

Спецификой потребности в ЗИП для полной замены является ее дискретность, поэтому даже незначительное отклонение интервала поставки от величин, кратных межремонтному периоду, может привести к существенному изменению объема заказа.

Рассмотрим, как изменяется средний размер запаса элементов при интервалах поставки, не кратных межремонтному периоду. На практике это возможно в случаях, когда от одного поставщика осуществляются одновременные поставки по нескольким типам элементов, потребность в каждом из которых незначительна, и раздельные поставки экономически невыгодны.

Сделаем некоторые предварительные пояснения и сформулируем основные закономерности, характерные для данных условий. Отклонение интервала поставки от длительности межремонтного периода или нарушение кратности этих временных отрезков сохраняет неизменным то правило, что объемы поставок (заказа) или равны, или кратны количеству ЗИП, содержащихся в технике. В рассматриваемых условиях tз = αtв , (5)

где α – коэффициент, который в условиях неограниченности объема поставок (заказа) принимает любые положительные значения.

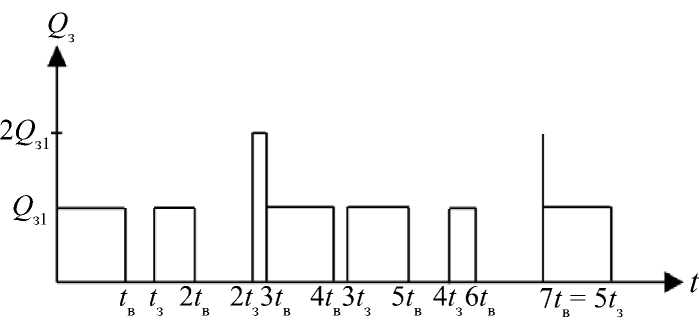

В качестве примера рассмотрим динамику объемов заказа при t з = 1,4 t в . На рис. 2 показано изменение во времени объемов хранения.

Р и с. 2. Динамика объемов заказа и хранения при t3 = 1,4tв

F i g. 2. Dynamics of order volumes and storage if t3 = 1,4tв

При принятом нами соотношении между интервалом поставки и межремонтным периодом в начальный момент времени объем заказа должен быть равен потребности в одной замене данных элементов, содержащихся в технике (назовем объем этой потребности одним комплектом ЗИП). Данный комплект будет находиться в запасе до момента времени tв. В момент времени tз поступит новый комплект ЗИП, который будет использован в момент времени 2tв. В момент первой поставки, т. е. в момент времени tз, должен быть осуществлен заказ на 2 комплекта запасных элементов, поскольку в период 2tз–3tз должны быть осуществлены замены элементов 3tв и 4tв. В период 2tз–3tв на складе будет находиться максимальный запас, равный двум комплектам. В момент 4tз объем заказа так- же должен быть равен двум комплектам запасных элементов, поскольку в момент 7tв = 5tз один комплект будет использован сразу, а другой – по истечении следующего межремонтного периода. Моментом 7tв = 5tз завершается первый цикл движения запасов элементов для интервала поставки, равного 1,4tв. Все последующие циклы идентичны первому. Из анализа следует, что объемы заказов в течение цикла непостоянны: принимают значения Qз1 и 2Qз1 Максимальный размер заказа равен 2Qз1., а средний уровень запаса – 0,6Qз1.

Анализ движения запасов элементов для других интервалов поставки показывает, что при движении запчастей, предназначенных для плановых замен, характерны явления, не свойственные процессам движения запасов равномерно используемых материалов. Это при- водит к следующим выводам о запасе элементов для полной замены:

– объем заказа изменяется во времени даже при постоянстве интервала поставки и объема потребности;

– не существует прямой пропорциональной зависимости между объемом заказа и средним уровнем запаса;

– существуют циклы движения запасов элементов, повторяющиеся через равные промежутки времени; каждый цикл завершается моментом, когда вре- мя поступления заказа и замены ментов совпадает, т. е. когда ntз = αntв, эле-

где n и αn – целые числа.

Решение поставленной задачи требует получения значений среднего размера запаса элементов для большого количества различных интервалов поставок. В работе [9] приводятся расчетные значения среднего размера запаса для значений α от 0,05 до 4,00, которые могут быть использованы для разных видов ЗИП.

Анализ динамики среднего уровня запаса под влиянием изменения интервала поставки (значения коэффициента α ) показывает, что он сохраняет общую тенденцию роста.

Q

Совершенно иначе происходит движение другой части запасов элементов, которая предназначена для устранения аварийных отказов. Спрос на них в условиях экспоненциального закона распределения отказов является постоянным, а динамика объема аналогична изменению запасов материалов.

Максимальное количество ЗИП, как и в прежних моделях, достигается в момент поступления заказа. Однако в данном случае, в отличие от ЗИП для замены всей группы элементов, максимальное количество запаса равно размеру заказа.

Последняя модель в чистом виде характерна для техники производственного назначения, стратегия обслуживания которой предусматривает в процессе эксплуатации проведение только аварийных ремонтов, без плановых ремонтов и замен.

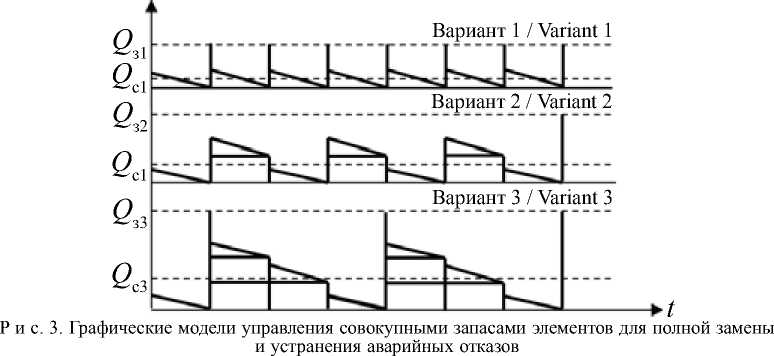

Однако в реальных условиях, как правило, имеет место сочетание планово-предупредительных ремонтов (замен) и аварийных, поэтому для любой группы элементов техники общая динамика совокупного запаса элементов (для полной плановой замены и устранения аварийных отказов) для трех ранее рассмотренных вариантов имеет вид, представленный на рис. 3.

F i g. 3. Graphical models of aggregate stock items control for complete substitution and elimination of crashes

Информатика, вычислительная техника и управление

Рассмотренные нами основные зависимости позволяют перейти непосредственно к изложению методов измерения показателей, с помощью которых осуществляется оптимизация управления запасами элементов.

Объем годовой потребности в ЗИП, влияя на объем заказа, средний уровень запаса и определяя затраты потребителя на приобретение ЗИП, является одним из важных показателей в рассматриваемой нами задаче.

Суммарная годовая потребность – результирующий показатель, объединяющий спрос на ЗИП для плановых и аварийных замен, для замен вышедших из строя элементов в процессе их хранения и, при необходимости, – потребность в страховом запасе.

Годовая потребность в ЗИП для проведения плановых ремонтов (замен) определяется исходя из годового количества ремонтов и количества данных элементов в технической сис- теме, т. е.

гпэi гвэi э i ,

где n гвэ i – годовое количество плановых замен i- x элементов.

Спрос на ЗИП для плановых замен для известного количества элементов в технике зависит от их среднего ресурса (долговечности), который определяет годовое количество плановых замен. Интервалы между поставками и плановыми заменами элементов определяются временем работы техники в часах, поскольку ресурс элементов оценивается рабочим временем, а интервал поставки равен или кратен длительности этого времени.

При необходимости перевода интервала между поставками и заменами в календарное исчисление можно воспользоваться коэффициентом, характеризующим отношение возможного годового фонда работы техники к реальному, т. е.

т

K и = .,' ^ 1. (8)

Tгр где Тгв и Тгр – возможный и фактический годовой фонд работы техники, ч.

Годовое количество плановых замен i -х элементов определяется следующим равенством:

n гвэ i = T гр . (9) t вэ i

Спрос на ЗИП для проведения аварийных ремонтов при известной вероятности безотказной работы рассчитывается следующим образом 3 :

Q гаэ i = β э i n гвэ i [1 – P э i ( t в i )]. (10)

Для показателя безотказности в виде интенсивности отказов запишем:

Q гаэ i = β э i n гвэ i λ э i ( t в i ) t в i . (11)

Следовательно, общий годовой спрос на ЗИП для проведения плановых и аварийных ремонтов выражается уравнением:

Q гоэ i = β э i n гвэ i [2 – P э i ( t в i )], (12)

или

Q гоэ i = β э in гвэ i [1+ λ эi( t в i ) t в i ]. (13)

Дополнительный спрос потребителя на ЗИП для замены вышедших из строя элементов, находящихся в запасе, определяется следующим образом:

Q гхэ i = Q

сзоэ ik n гвэ i хэ i ( в i ) в i , ( )

где Q сзоэ ik – средний общий уровень запаса элементов для проведения плановых и аварийных ремонтов в течение года; λ хэ i ( t в i ) – интенсивность отказов i -х элементов в процессе хранения в течение периода t в .

Выражение (14) указывает на то, что определению суммарной потребности в ЗИП должен предшествовать расчет среднего общего уровня запаса элементов для проведения плановых и аварийных ремонтов. Он осуществляется по формуле:

Q сзоэik =

сзпэ ik +

Q , сзaэ ik

где Q сзпэ ik и Q сзaэ ik – средний уровень запаса элементов для устранения плановых и аварийных отказов соответственно.

Средний уровень запаса элементов для проведения плановых замен определяется по формуле (2). В условиях, когда интервалы поставок кратны или равны среднему ресурсу элементов, этот показатель должен определяться для значений интервалов поставок от t вэ i до Kt вэ i. При этом объемы заказов, как показано ранее, изменяются от Q зnэ i 1 до KQ зnэ i 1. В таблице представлена взаимосвязь перечисленных показателей и даны значения среднего уровня запаса элементов у потребителя для различных значений коэффициента К .

Т а б л и ц а

T a b l e

Значения среднего уровня запаса элементов для различных интервалов и объемов поставок

Values of the average level of stock elements for various intervals and volumes of supplies

|

Значение коэффициента К / Factor K |

Интервал поставки (заказа) / Delivery interval (order) |

Объем поставки (заказа) / Volume of delivery (order) |

Средний уровень запаса элементов / Average level of spare elements |

|

1 |

t вэ i |

Q зnэ i 1 β эi |

0 |

|

2 |

2 t вэ i |

2 Q зnэ i 1 = 2 βэi |

0,5 Q зnэ i 1 = 0,5 β э i |

|

3 |

3 t вэ i |

3 Q зnэ i 1 = 3 βэi |

Q зnэ i 1 β э i |

|

К |

Kt вэ i |

KQ зnэ i 1 = Kβэi |

0,5 Q зnэ i 1 ( К – 1) = 0,5 β э i ( К – 1) |

Для ЗИП, предназначенных для устранения аварийных отказов, объем заказа равен потребности в них в интервале между поставками:

Q зaэ i = K β эi λ э i ( t в i ) t в i . (16)

Средний уровень запаса равен половине объема заказа 4 :

Q сзаэ ik = 0,5 Кβ э i λ э i ( t в i ) t в i . (17)

В развернутом виде для общего случая и с учетом того, что Q зпэ i 1 = β э i , средний общий уровень запаса вычисляется по следующей формуле:

Q cзаэ ik = 0,5β э i [ Kλ эi ( t в i ) t в i + ( K – 1)]. (18)

Подставляя значение среднего уровня запаса элементов для плановых и аварийных ремонтов в выражение (14), найдем размер дополнительного спроса потребителя на ЗИП для замены вышедших из строя при хранении, что позволит определить объем суммарной потребности:

гсэ i гпэ i гaэ i гхэ i .

Найдем суммарный объем заказа:

Q зсэ i = Q гсэ i , (20)

nгзэi где пгзэi – количество поставок (заказов) i-х элементов в течение года.

Годовое количество заказов определяется следующим образом:

т n = Tгр . (21)

гзэi tзэi

Учитывая, что t зэ i = Kt вэ i, получим:

т nгзэi = Tгр , (22)

Ktзэi или n = nгвэi . (23)

гзэ i K

При К = 1 количество заказов равны количеству плановых замен. Используя последнее выражение, запишем формулу (20) в следующем виде:

Q

зсэ i

QгсэiK и ■ nгвэi

Из изложенного следует, что суммарный объем заказа может быть рассчитан или по формуле (20), или таким образом:

Q зсэ i = Q зпэ i+Q заэ i+Q зхэ i. (25)

В выражении (25) нами не был раскрыт подход к определению величины последнего слагаемого – объема заказа ЗИП, предназначенных для замены элементов, вышедших из строя при хранении. Расчет данной величины производится аналогично расчету размера заказа элементов для аварийных ремонтов с учетом других объемов и показателей безотказности. Размер заказа на данные ЗИП равен объему потребности в данных элементах в период между поставками.

Рассмотрим основные составляющие затрат на создание и хранение ЗИП.

Наиболее весомым компонентом издержек потребителя на указанные цели являются затраты на приобретение (включая затраты на доставку) или производство ЗИП. Чаще всего они приобретаются у внешнего поставщика, но в некоторых случаях их выпуск может быть налажен в рамках общего производства. Цена приобретения образует дополнительный компонент издержек, который определяется величиной несостоявшего-ся дохода в связи с инвестированием капитала в ЗИП. Он определяется произведением цены и нормы эффективности (нормы прибыли) в долях единицы.

Две другие составляющие затрат – стоимость оформления заказа и издержки хранения ЗИП. Применительно к запасам, используемым в производстве материалов и комплектующих, и запасам элементов для восстановления техники, справедливо утверждение: оптимальный объем заказа «…увеличивается по мере увеличения стоимости оформления заказа и уменьшается соответственно стоимости хранения запасов» [14]. Издержки на оформление и выдачу поставщику заказа на ЗИП и их получение можно называть затратами на материально-техническое снабжение, обеспечивающее движение ЗИП от поставщика до потребителя.

Другим значимым компонентом издержек потребителя являются издержки хранения ЗИП. К ним относятся:

-

– капитальные вложения на строительство помещений для складского хозяйства (или арендная плата при аренде складских помещений) и приобретение складского оборудования;

-

– текущие издержки на содержание складского хозяйства: отопление, освещение, налоги на имущество, заработная плата складского персонала, содержание складского оборудования;

– обесценивание ЗИП в результате их физического и морального износа в процессе хранения;

– страхование запасов.

Эти издержки могут составлять более половины затрат на приобретение ЗИП. Например, согласно данным В. В. Волгина, издержки английских дилеров на содержание запасных частей составляют 65 % от закупочной цены [15].

Подводя итог, перейдем к количественному выражению годовых суммарных затрат потребителя и их отдельных составляющих на создание запаса элементов и их хранение. При известной годовой потребности в ЗИП и стабильности цен на них годовые затраты потребителя на приобретение таких элементов с общепринятых позиций должны определяться как произведение цены и годовой потребности в ЗИП. Обозначив эти затраты З , гспэ i получим:

З гспэ i = Q гсэ i Ц э i . (26)

Известно, что с увеличением объемов закупаемой продукции устанавливаются определенные скидки с ее оптовой стоимости, т. е. цены на ЗИП зависят от объемов заказа. Рассматривая цену как функцию объема заказа, представим формулу (26) в следующем виде:

Згспэ i = Q гсэ i Цэ i ( Q з i ) . (27)

Другими словами, по мере увеличения количества заказываемых элементов величина годовых затрат потребителя на их приобретение будет снижаться.

Издержки на оформление и выдачу заказа поставщику состоят из расходов, связанных с содержанием персонала, занятого данной работой, а также канцелярских и экспедиторских расходов. В укрупненных расче-

тах их величину можно считать не зависящей от размера заказа, поскольку заказы оформляются по многим видам элементов различным поставщикам и в разное время, что ведет к определенной стабильности этих издержек. Однако для получения более объективных результатов расчетов в составе этих затрат необходимо выделить 2 части: зависящую от объема заказа и не зависящую от него. Первая часть включает канцелярские и экспедиторские расходы, вторая – остальные. С учетом этого запишем:

овз i овзп i з i овзн i ,

где Зовз i – затраты потребителя на оформление и выдачу заказа на запасные элементы; Зовзп i ( Q з i ) – часть затрат потребителя на оформление и выдачу заказа, зависящая от объема заказа; Зовзн i – часть затрат потребителя на оформление и выдачу заказа, не зависящая от объема заказа.

Чем больше объем заказа, тем меньшее количество заказов оформляется в течение года и тем ниже затраты переменной части. Графически данную динамику можно представить в виде кривой, асимптотически приближающейся к оси, которая показывает изменение объема заказа.

Издержки хранения, как было отмечено ранее, включают капитальные и текущие издержки, годовая величина которых в целом в расчете на единицу хранения определяется по формуле:

З

ехэ i

= К ехэ i

E + И

гхэ i ,

где К ехэ i – стоимость складских помещений и оборудования, необходимых для хранения одного элемента i -й группы; Е – норма эффективности в долях единицы; Игхэ i – годовые текущие издержки хранения одного элемента i -й группы.

В практике компаний общие издержки хранения, как правило, вычисля-

ют исходя из среднего уровня запаса 5 . В этом случае годовые издержки хранения запасов i- x элементов находят по следующей формуле:

З

хоэ i

схэ i c з .

В традиционных моделях управления запасами, как известно, средний уровень запаса принимается равным половине объема заказа, поэтому для данного случая

в соответствии с изменением среднего уровня запаса, расчетные значения которого приводятся в таблице.

Известно, что в составе запаса находятся элементы, используемые для замены вышедших из строя в процессе хранения. Средний уровень запаса данных элементов с учетом их равномерного расходования равен половине объема заказа (17), т. е.

Qсзхэik = 0,5 KQсзоэik λхэi ( tвi ) tвi . (36)

З хоэ i = З ехэ i 0,5 Q cз . (31)

Приведенная зависимость издержек хранения от объема заказа применима только для ЗИП, используемых для аварийных ремонтов техники.

Согласно вышеизложенному, годовые издержки на хранение данных ЗИП определяются по формуле:

В общем случае издержки хранения элементов вычисляются по следующей формуле:

ххэi ехэi сзхэik .

Следовательно, для суммарных издержек хранения запасных элементов различного назначения запишем:

З хаэ i = 0,5З ехэ i Kβ э i λ э i ( t в i ) t в i . (32) З хcэi = З хaiэ + З хпэi + З ххэi . (38)

Отсутствие непрерывности в использовании ЗИП для плановых ремонтов формирует особую зависимость между объемом заказа, средним уровнем запаса и интервалом поставки. В ее основе лежит тот факт, что объемы поставок таких элементов должны быть кратными количеству элементов, содержащихся в технике, а интервалы поставок в силу целого ряда причин – различными. Следовательно, издержки хранения ЗИП для полной замены, могут быть определены по одной из следующих формул:

Зхпэi = Зехэi 0,5(Qзпэik – βэi);(33)

Зхпэi = Зехэi 0,5Qзпэi1 (K – 1);(34)

Зхпэi = Зехэi 0,5βэ1 (K – 1).(35)

Если интервал поставки не кратен среднему ресурсу элементов, то издержки хранения будут изменяться

Таким образом, суммарные годовые издержки потребителя на создание запаса и хранение запасных элементов определяются в следующем виде:

Зcгэi = Згсэi + Днзэi + Зовзi + Зхоэi. (39)

Минимальное значение суммарных затрат является критерием выбора экономически оптимального количества ЗИП. Поиск минимального уровня затрат осуществляется путем сопоставления их значений для различных интервалов поставок и соответствующих им объемов заказов, т. е. для различных значений К. Для этого последовательно определяется уровень суммарных затрат для различных интервалов поставки до момента, когда снижение затрат сменится их ростом. Минимальный уровень показателя определит экономически наиболее выгодный размер заказа и среднего уровня запаса для единицы и совокупности эксплуатируемой техники.

Поступила 12.05.2016; принята к публикации 30.05.2016; опубликована онлайн 30.12.2016

460 Информатика, вычислительная техника и управление

Submitted 12.05.2016; revised 30.05.2016; published online 30.12.2016

Список литературы Экономическая оптимизация количества запасных элементов технических систем с учетом фактора надежности

- Шрайбфедер Дж. Эффективное управление запасами/Пер. с англ. М.: Альпина Бизнес Букс, 2005. С. 71-72. URL: http://www.lobanov-logist.ru/upload/iblock/e8b/e8b7866b63a219ef94f7666984c1987d.pdf

- Рыжиков Ю. И. Теория очередей и управления запасами. СПб.: Питер, 2001. 384 с.

- Рыжиков Ю. И. Планирование восстанавливаемого ЗИПа//Интегрированная логистика. 2011. № 1. С. 34-36. URL: http://elibrary.ru/item.asp?id=15583131

- Дедков В. К., Северцев Н. А. Основные вопросы эксплуатации сложных систем: учеб. пособие для вузов. М.: Высш. школа, 1976. 406 с. URL: http://www.studmed.ru/dedkov-vk-severcev-na-osnovnye-voprosy-ekspluatacii-slozhnyh-sistem_fedeb3200af.html

- Черкесов Г. Н. Проблема ЗИП и задача формирования нового раздела теории надежности восстанавливаемых систем//Научно-технические ведомости СПбГПУ (Сер. «Информатика. Телекоммуникации. Управление»). 2011. № 6 (138). С. 136-153. URL: ntv.spbstu.ru/issue/T6-1.138.2011.pdf.

- Черкесов Г. Н. О критериях выбора комплектов ЗИП//Надежность. 2013. № 2 (45). С. 3-18. URL: www.gcherkesov.com/articles/reliability.pdf

- Акоф Р., Сасиени М. Основы исследования операций/Пер. с англ.; под ред. И. А. Ушакова. М.: Мир, 1971. 212 c. URL: http://www.razym.ru/naukaobraz/disciplini/matem/191174-akof-r-sasieni-m-osnovy-issledovaniya-operaciy.html

- Макаркин Н. П. Экономика надежности техники. М.: Экономика, 2001. С. 295-297.

- Рогов В. А., Чудаков А. Д. Управление запасами. Старый Оскол: ТНТ, 2013. 216 с. URL: http://opac.mpei.ru/notices/index/IdNotice:183709

- Риггс Дж. Производственные системы: планирование, анализ, контроль/Пер. с англ; под общ. ред. А. И. Анчишкина. М.: Прогресс, 1972. 343 с. URL: http://urss.ru/cgi-bin/db.pl?lang=Ru&b lang=ru&page=Book&id=104515

- Антонов А. В. К вопросу оптимизации комплекта запасных изделий с учетом частичной выработки их ресурса//Современные проблемы науки и образования. 2012. № 1. URL: http://www. science-education. ru/ru/article/view?id=5547

- Карасев В. О. Модель и методика оптимизации объема оборотного фонда запасных частей, обеспечивающего заданные показатели готовности парка воздушных судов//Технологии PLM и ИЛП. № 5. URL: http://sntbul.bmstu.ru/doc/792013.html

- Чуркин В. В. Оценка и оптимизация комплекта ЗИП с помощью метода статистического моделирования//Научно-технические ведомости СПбГПУ. 2015. Вып. 2(217)-3(222). С. 79-92. URL: http://www.mathnet.ru/links/0fead55a28650811 ed8e13e02ebbe56a/ntitu105.pdf

- Гаррисон А., Ван Гок Р. Логистика: стратегия управления и конкурирования через цепочки поставок. М.: Дело и Сервис, 2010. С. 223. URL: http://www.bookvoed.ru/book?id=616107

- Волгин В. В. Запасные части: особенности маркетинга и менеджмента. М.: Ось-89, 1997. С. 46. URL: http://absopac.rea.ru/OpacUnicode/index.php?url=/notices/index/IdNotice:56408