Экономические аспекты диверсификации горного производства России

Автор: Голик Владимир Иванович, Заалишвили Владислав Борисович, Геращенко Владимир Михайлович

Журнал: Научный вестник Южного института менеджмента @vestnik-uim

Рубрика: Горизонты новой экономики

Статья в выпуске: 3 (3), 2013 года.

Бесплатный доступ

Охарактеризованы экономические аспекты диверсификации горного производства России и роль метало-добывающего производства в обеспечении национальной безопасности. Освещены перспективы технологической диверсификации горного производства на использование отходов переработки металлических руд. Приведены сведения о технологии извлечения металлов из хвостов обогащения путем механохимической активации. В качестве критерия эффективности технологии предложена ее корректность по отношению к природе. Приведены модели эффективности использования хвостов обогащения для получения товарной продукции, в том числе твердеющих смесей для конверсии на подземный способ разработки.

Экономика, диверсификация, горное производство, технология, твердеющая смесь, извлечение металлов, хвосты обогащения, механохимия, активация, еconomy

Короткий адрес: https://sciup.org/14338661

IDR: 14338661 | УДК: 504.55.054:622(470.6)

Текст научной статьи Экономические аспекты диверсификации горного производства России

Россия является крупной сырьевой державой, но, обладая крупными месторождениями металлических руд, пока не преодолела опасности стать сырьевым придатком развитых стран. Она нередко экспортирует продукцию только первого передела сырой руды. Так, Российские металлургические комбинаты ввозят железную руду из-за высоких затрат на транспортировку отечественной руды (Магнитогорский металлургический комбинат ввозит концентрат и окатыши из Казахстана). Импорт сырья достигает половины экспорта [1].

По ряду видов минерального сырья: бокситы, цинк, хромовые и марганцевые руды, молибден, свинец и др. доля России в мировой добыче не превышает 3%. Российские бокситы низкого качества позволяют удовлетворить не более 27% потребностей металлургического производства, еще 18% глинозема получают из нефелиновых руд, остальное сырье ввозится из-за рубежа.

Поэтому повышается актуальность изыскания направлений упрочнения экономики Российских горнодобывающих предприятий, обеспечивающих национальную сырьевую безопасность.

Цели и задачи исследования

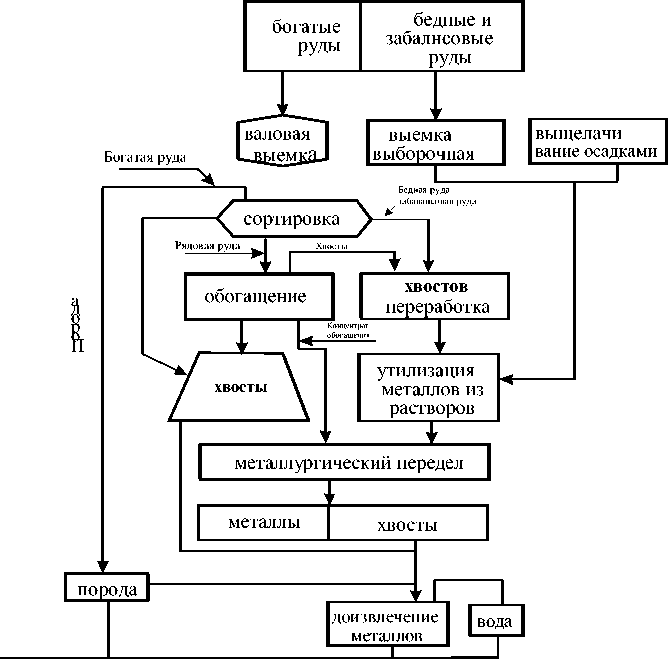

Низкая эффективность использования отечественной минерально-сырьевой базы и устаревшие технологии не позволяют решать проблемы полноты извлечения сырья из недр и комплексности его использования. Перспективы горного производства включают технологическую диверсификацию: освоение техногенных запасов отходов добычи и переработки прежних лет.

Целью исследований последнего времени является обоснование экономической эффективности извлечения металлов из хвостов обогащения с получением товарной продукции.

В ближайшее время основные запасы руд предстоит добывать подземным способом разработки не только потому, что увеличивается глубина локализации месторождений, но и потому, что открытый способ разработки вступил в антагонистические противоречия с жизненными интересами регионов.

Среди технологий подземной разработки до недавнего времени лидировали варианты с обрушением налегающих пород, обеспечивающие высокие темпы разработки при сравнительно небольших затратах. Для многих регионов эти технологии неприемлемы, так как они располагают черноземными пахотными землями, которые являются основой продовольственной безопасности России [2].

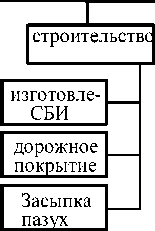

Основной технологией будущего являются системы разработки с закладкой пустот твердеющими смесями. Они характеризуются хорошими показателями качества руд, но требует высоких затрат на изготовление твердеющих закладочных смесей. Критическим звеном диверсификации производства становится обеспечение твердеющими смесями для заполнения технологических пустот. Запасы пригодных для этот минералов имеются, но добыча их в объемах, сравнимых с объемами добычи руд, еще более усугубит экологическую ситуацию в регионах.

При переработке 1 т концентрата, например, железной руды образуется около 1,5 т отходов. С учетом же объемов вскрыши образуется до 5 т отходов. Поэтому заслуживает развития направление изготовление закладочных смесей с заменой промышленных вяжущих и заполнителей техногенными компонентами, в том числе отходы обогащения руд.

Технологически и экономически целесообразнее использование хвостов обогащения металлических руд с увязкой процессов обогащения и приготовления смесей в единую систему. Обработка хвостов обогащения руд до образования тонкодисперсной фракции сопровождается изменением их активности. Увеличивается однородность распределения компонентов смесей, что улучшает параметры бетонных продуктов. Однако, массовому использованию хвостов обогащения в качестве компонентов твердеющих смесей препятствует наличие не извлекаемых традиционными технологиями металлов [3].

Перспективным направлением извлечения металлов из хвостов обогащения является механохи-мическая активация их в аппаратах, где выщелачивающий раствор запрессовывается в образующиеся трещины, и извлечение металлов происходит одновременно с разрушением кристаллов. Технология обеспечивает извлечение металлов в интервале до 80% от их содержания в хвостах [4].

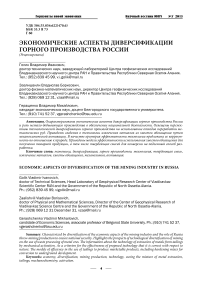

После извлечения металлов и солей хвосты обогащения могут быть использованы в составе смеси не только в качестве инертных заполнителей, но и вяжущих, обеспечивая необходимую прочность смеси (рис.1).

Практике прекращения эксплуатации нерентабельных для традиционной технологии разработки месторождений может быть противопоставлен курс конверсии на новые технологии с увеличением количества запасов сырья в разы.

Важным экономическим аспектом развития горнодобывающих регионов является возможность утилизации попутных металлов в процессе приготовления твердеющих смесей из хвостов обогащения. Значительные концентрации металлов содержатся в пирите, пирротине, халькопирите; галените, теллуриде висмута, борните, теннантите и арсенопирите. Проявления металльного орудене- ния нередко сравнимы с запасами новых месторождений. Металлы извлекают при выщелачивании в дезинтеграторе. Учитывая высокую стоимость товарной металлической продукции, экономика регионов получит существенные резервы без особых капитальных затрат на перевооружение производства и развитие инфраструктуры.

Рисунок 1. Схема приготовления твердеющей смеси на основе хвостов обогащения

Металлические продукты переработки хвостов обогащения: промышленные продукты металлов; концентраты металлов; кварцевый флюс и др. Неметаллические продукты: кварцевый песок для строительной индустрии, изготовления кирпича и низкотемпературного каменного литья; кварцево – полевошпатный песок для изготовления изделий из стекла пищевого и технического назначения, из художественного стекла и высокопрочных стекол; иловая фракция.

Извлечение металлов в товарные продукты изменяется в интервале от 60 до 90%, что превышает извлечение при переработке таких отходов традиционными технологиями (не более 45%).

Полная утилизация хвостов обогащения после извлечения металлов и активации в дезинтеграторе увеличивает экономический и экологический потенциал предприятий по добыче рудных полезных ископаемых и обеспечивает значительный доход на рынке при минимальных инвестициях и приемлемых капитальных затратах.

Эффективность утилизации некондиционного минерального сырья: хвостов обогащения и металлургии складывается из снижения величины ущерба от хранения хвостов, стоимости полученных при переработке металлов и неметаллов, сырья для строительной индустрии и попутной товарной продукции.

Особенность оценки эффективности диверсификации производства – необходимость учета не только общей массы дохода, который возможно получить от использования нововведения, но и его прирост по сравнению с аналогом. Базируясь на теории сравнительной эффективности, отбирается лучший вариант из числа возможных, а затем производится расчет оценочных показателей абсолютной эффективности инновации. Отличие такой оценки от подобных работ состоит в том, что резервом является эксплуатация некондиционных минеральных ресурсов, которые становятся товаром в результате использования инновационных методов переработки.

Получение экономического эффекта возможно в случае оптимизации параметров системы «добыча-переработка» на основе экономико-математической модели В.А. Шестакова:

t p

- Пp 1t t=1

t c 1

= 5 A6t(Цдбг t=1

Cдбt ) (1 + Е ) t c 1 - 1

V к (1 + E K ) t cr + 1 t fАЩ _c )

5 r (1+E)-1) (1+E - ЦДГt ДГ tp_t_c 1

+ у.

(1 + Е ) t p - tc - 1 — t (1 + E ) t p - tc 1 - 1

где Аrt – мощность предприятия по добыче запасов в t-й год, т/год; tcr – срок подготовки некондиционного сырья к выщелачиванию и строительство участка выщелачивания, лет; К – капитальные r затраты на подготовку сырья к выщелачиванию и строительство цеха переработки растворов в t-й год, руб. /год; ЦДrt и C Дrt – извлекаемая ценность и эксплуатационные затраты при использовании новой технологии в t-м году, руб./т; ЕК – коэффициент, учитывающий величину процентной ставки за кредит; Уt – ущерб окружающей среде от хранения отходов в t-м году.

При технико-экономической оценке результатов исследований в качестве основы приняты положения:

– стратегической задачей технической политики горных предприятий является выбор системы хозяйствования, обеспечивающей конкурентоспособное функционирование;

– алгоритм оценки риска инновационной технологии разрабатывается на основе вероятности распределения параметров новой технологической схемы и закономерных связей между ее параметрами;

– выбор инновационной схемы отработки запасов месторождения производится в зависимости от их состояния на основе вероятностной оценки в динамике развития горных работ.

Некондиционное сырье занимает значительные площади земли, загрязняют атмосферу, открытые и подземные водные источники, снижают урожайность сельскохозяйственных культур, повышают заболеваемость населения и т.п. Для предотвращения и ликвидации негативного воздействия горного производства на окружающую среду горные предприятия осуществляют охранные мероприятия, расходуя на это материальные, трудовые и финансовые ресурсы, или платят штрафы.

Экономический аспект разработки некондиционного минерального сырья – прирост металла в ходе внедрения способа добычи полезных ископаемых выщелачиванием при минимизации производственных процессов и стадий добычи и переработки до получения конечной товарной продукции и получение базы сырья для изготовления твердеющих смесей.

Экономическая эффективность вовлечения в производство некондиционного сырья определяется экономическим анализом традиционной подземной добычи кондиционных руд с извлечением металлов на фабрике и технологии с выщелачиванием металлов из содержащих металлы хвостов обогащения.

Интегральная цена продукции описывается моделью:

жание металла в хвостах обогащения, доли ед.; e о , e м – извлечение при обогащении и металлургическом переделе, доли ед.; MC м– предельные затраты по условному металлу, р.; W м – удельная себестоимость условного металла по предлагаемому варианту, р./т; e w – коэффициент эластичности изменения удельной себестоимости металла, доли ед.; R – показатели разубоживания, доли ед.; П – потери при добыче, доли ед.

Финансовые результаты – прибыль (убытки) на 1 т металла по итогам производственно-хозяйственной деятельности рудника за год:

П (У) = Цм i – С ТП – Со – С тр – См , где С ТП – себестоимость товарной продукции, р.; Со – себестоимость обогащения, р.; С тр и См – затраты на транспортирование до завода и затраты на металлургический передел.

Модель эколого-экономической оценки технологии с механоактивацией:

NMKTR П = I I I I I n=1 m=1 k=1 t=1 r=1

{ 0,01 « m (1 Pk) £ nЦm + 0,01 « 3m (1 Pk )езтЦm

Г 1 - pk

- ( А1 k + A 2 k + A 3 k ) + A 4 + A 5 + / 1 A 6 + Y 2 A J

L1 - П k x ^ max

ф q t f ш от x (1 -----) } x A б (1 + q) rnt + I I (Зуб - Зуз) £n

1 + q f = 1 ш = 1

Ф

Э г = С дб + Е н — Аб

—

С д + Е н

— + а к 1 Ц дб ( 1 + q ) ;

А6 ( 1 + q ) J Ц д 6+ q Ц дз ’

т

p

Э инт = t ( R — 3 t ) n — К = В — К;

t = 0

М = 0,01 it a id ( 1 — R )( 1 — П WmA ( 1 + q );

i = 1

MCm = Wm i + 1 ( 1 + e^}

e

w

dW М М i

---------------------.------------------------- dM Wm i+1

max;

a6 ^ min.

где Эг – экономический эффект по рассматриваемому варианту, р./т; Е н – нормативный коэффициент эффективности капитальных вложений, доли ед.; Ф – стоимость основных фондов, р.; А – годовая производственная мощность рудника по балансовым запасам, т; q – прирост объемов добычи за счет забалансовых запасов, т; Цд , Ц дз – ценность руды в случае выемки балансовых запасов и хвостов обогащения, р./т.; Сдб – себестоимость добычи балансовых запасов, р./т; Сд – себестоимость совместной добычи балансовых запасов и хвостов обогащения, р./т.; h t – коэффициент дисконтирования финансовых средств; t – срок действия проекта, лет; К – капитальные затраты по инвестиционному проекту, р.; Р и З – результаты и затраты по проекту, р.; М – годовой выпуск металла, т; ai – содер-

где П – прибыль при освоении технологий, ден.ед./год; N – товарная продукция по переделам, физ. ед.; М – извлекаемые металлы, физ. ед.; К – схемы добычи; Т – время, лет; R – риск освоения технологий, доли ед.; Аб – объем добычи и переработки при базовой технологии, физ. ед.; q – доля прироста объемов добычи некондиционного минерального сырья, доли ед.;α m ,αз m – содержание m – го извлекаемого металла в балансовых запасах и некондиционном минеральном сырье, доли ед.; Рk, Пk– разубоживание и потери при k – той схеме добычи, доли ед.; ε n – извлечение металлов по n переделам, доли ед.; Ц m– цены m-го вида металла, ден. ед./физ. ед.; А1k ,А2 k , А3 k – затраты на погашение, ден.ед./физ.ед.; А4 – затраты на последующие процессы добычи, ден.ед/физ.ед.; А5, А6, А7 – затраты на транспорт рудной массы до обогатительной фабрики, до потребителя концентрата, на усреднение рудной массы на рудничном складе, ден. ед./физ.ед.;γ1, γ2 – удельный выход с 1 т руды концентратов при обогащении и металлов, физ. ед.; ϕ – доля условно-постоянных затрат в себестоимости, доли ед.; η t – коэффициент дисконтирования финансовых потоков, доли ед.; Зуб , З ут – затраты на складирование некондиционного минерального сырья, плата за размещение хвостохранилищ, плата за превышение предельных норм концентрации

вредных примесей, ден. ед.; ε nот – снижение выхода отходов, ед.

Концепция обращения с некондиционным минеральным сырьем исходит из того, что поскольку нет возможности оценить действительный ущерб Человеку, флоре и фауне, следует технологически исключить возможность нанесения этого ущерба, т.е. не консервировать, а утилизировать хвосты. Прибыль от использования хвостов:

POПTFN З

П = ШШ| МА + Q y Ц qy )} - 2 [ к ( 1 + E ну ) + E q + E x ] - p = 1o = 1n = 1t = 1f = 1n = 1 з = 1 )

-[(Me Цм + QЦ q )+ QA кКуКЛКгКврКч ^ mix где Р – продукты утилизации хвостов; О – виды П

– процессы переработки хвостов; Т – время переработки; F – фазы существования хранилищ; N – стадия использования хвостов; М еу – ко- личество металлов из отходов; Ц м у – цена металлов; Q y – количество восстановленных эффектов; Ц qy – цена утилизированных веществ; Еq-коэффициент процентной ставки на кредит для утилизации; Ех – коэффициент процентной ставки на кредит для производства металлов; Е ну -коэффициент процентной ставки на экологию; М е– количество потерянных металлов; Ц м – цена потерянных металлов; Q – количество потерянных эффектов; Ц q – цена потерянных полезных веществ; Q г – количество эффектов поражения среды ; Ц г – затраты на компенсацию глобальных факторов поражения; З – затраты на управление; К – затраты на управление хранилищами; К с – коэффициент самоорганизации хвостов; К у – коэффициент утечки продуктов выщелачивания; К т – коэффициент дальности утечки растворов; Кб – коэффициент влияния на биосферу; Кг – коэффициент влияния загрязнения на соседние

закладка сухая

Закладка литая

извне

добытая в недрах

активация

неактивная

сырье для отраслей

рекультивция

сельское хозяйство стекольная отрасль

радиоэлек троника

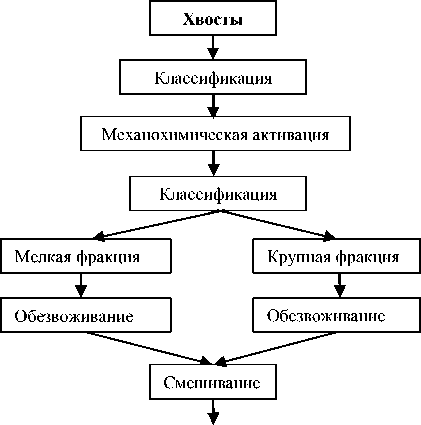

Рисунок 2. Направления утилизации некондиционного минерального сырья

Таблица 1

Оценка стоимости получения металлов из хвостов обогащения и металлургии

Управление ресурсами хвостохранилища может быть прибыльным даже без производства продукции при условиях, что при этом уменьшается опасность для окружающей природной среды.

Эффективность утилизации некондиционного минерального сырья повышается при максимальной реализации направлений использования в хозяйстве (рис.2).

Использование некондиционного минерального сырья может быть экономически эффективным даже без производства продукции, если нейтрализуется опасность биосфере и расходы на компенсацию ущерба превышают величину расходов на управление.

Экономическая эффективность инновационной переработки металлосодержащего некондиционного минерального сырья поясняется примером, исходя из извлечения в раствор 0,70-0,95 и извлечением из раствора 0,65 -0, 95 (табл.1).

Учитывая, что участки по извлечению металлов из хвостов выщелачивания создаются в рамках имеющейся инфраструктуры горных предприятий, реальная прибыль будет больше.

-

1. Обеспечение национальной безопасности России зависит от успеха реализации технологической диверсификации горного производства в форме конверсии технологий разработки месторождений на подземный способ.

-

2. Критическим звеном диверсификации является обеспечение конверсионной технологии твердеющими смесями для заполнения технологических пустот.

-

3. Экономически и экологически эффективным является направление изготовления закладочных смесей с использованием собственных отходов.

-

4. Экономическая эффективность радикальной утилизации некондиционного минерального сырья складывается из снижения величины ущерба от хранения хвостов, стоимости полученных металлов и стоимости сырья для строительной индустрии.

-

5. При определенных условиях вариант с использованием некондиционного минерального сырья приносит доход, индекс которого определяется отношением суммы приведенной разности результата и затрат к величине капитальных вложений.

Список литературы Экономические аспекты диверсификации горного производства России

- Российский статистический ежегодник. М. Федеральная служба государственной статистики. 2012 г.

- Усков Е.А., Кущев Л.А. Влияние техногенных отходов горнорудных предприятий Курской магнитной аномалии на экологическую обстановку в регионе//ГИАБ. 2007. -№ 8. -С. 315-319.

- Чернышов Н.М., Коробкина Т.П. Особенности распределения и формы концентрирования платиноидов и золота в железистых кварцитах Лебединского месторождения. Вестник Воронежского университета. 2005. -№1.

- Голик В.И. Извлечение металлов из хвостов обогащения комбинированным методом активации. С-Петербург. Обогащение руд. -2010. -№5.