Эксергетический анализ технологии осциллирующей сушки семян масличных культур

Автор: Василенко В.Н., Фролова Л.Н., Драган И.В., Михайлова Н.А., Щепкина А.А., Воропаева Д.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (75), 2018 года.

Бесплатный доступ

В последние десятилетия эксергетический метод термодинамического анализа стал неотъемлемой частью научных исследований, особенно проводимых в области техники и технологий сушки зерна. Известно, что информация, полученная при проведении эксергетического анализа недоступна при использовании других видов анализа, например, энергетического. В статье продемонстрированы преимущества и перспективы углубленного эксергетического анализа, целью которого является расширение информации, полученной исследователями при анализе энергопреобразующей системы, в разработке стратегий при термодинамическом совершенствовании энергопреобразующих систем, частным случаем которых являются сушилки и холодильные машины. В работе приведена оценка термодинамической эффективности технологии осциллирующей сушки семян масличных культур с учетом степени использования различных видов энергии, затрачиваемых в технологических процессах, исходя из свойств сырья, осуществленной над системой работы и суммарного количества всех видов энергии, привлеченных извне. Основной задачей являлась оценка на основе второго закона термодинамики степени термодинамического совершенства технической системы в целом, а также выявление этапов технического процесса, на которых сосредоточены основные потери эксергии, с целью повышения эффективности ее работы. Для оценки энергоэффективности рассматриваемой технологии нами был выполнен анализ, основанный на методике Бродянского, в соответствии с моделью окружающей среды Шаргута, который показал ее высокую степень термодинамического совершенства за. счет использования отработанных теплоносителей и организации работы системы в замкнутом цикле. Высокая энергоэффективность рассматриваемой теплотехнологической системы свидетельствует о целесообразности использования холодильных машин, работающих в режиме теплового насоса при осциллирующей сушке с организацией замкнутых циклов теплоносителей. Смешивание холодного и горячего воздуха в различных пропорциях дает возможность оптимизировать параметры сушки в соответствии с видом масличного сырья и его начальными свойствами.

Эксергетический анализ, масличные культуры, закон термодинамики

Короткий адрес: https://sciup.org/140230001

IDR: 140230001 | DOI: 10.20914/2310-1202-2018-1-81-89

Текст научной статьи Эксергетический анализ технологии осциллирующей сушки семян масличных культур

DOI:

Достигнутые к сегодняшнему моменту знания в области теории и практики сушки зерна создали предпосылки к созданию энергосберегающих технологических схем с циклическим использованием агента сушки. Использование энергии, вырабатываемой тепловыми насосами (ТН), для сушки семян злаковых, зернобобовых и масличных культур позволяет с достаточной эффективностью заменить традиционные энергоносители (уголь, нефтепродукты). Кроме реализации принципа энергосбережения, достигается повышение экологичности производства за счет исключения выброса агента сушки в атмосферу [1, 2].

Предложенные технические решения по энергосбережению основаны на проведенных исследованиях [3–5], базирующихся на системном подходе и призванных выявить закономерности функционирования ТН в процессе сушки зерна.

Оценка степени энергосбережения, выражаемая термодинамической эффективностью теплотехнологических систем, к которым принадлежит сушка зерна [7, 8], осуществляется посредством эксергетического анализа [6, 9–13], позволяющего выявить в том числе и «узкие места» технологии, имеющие потенциал энергосбережения.

Основная часть

Используем эксергетический анализ для оценки термодинамической эффективности сушки семян масличных культур в осциллирующем режиме с чередованием циклов нагрева и охлаждения (таблица 1) [1].

Степень эффективности осциллирующей сушки как процесс взаимодействия влажного продукта и агента сушки находится в сильной зависимости от начального воздействия на продукт определяемый, согласно принципу Ле-Шателье [6] скоростью процесса сушки. Обеспечение каскада начальных импульсов, т. е. режима осциллирующей сушки продукта, достигается использованием пароэжекторной холодильной машины, работающей в режиме теплового насоса (ПЭТН) для получения теплоносителей (нагретого и охлажденного воздуха).

Согласно технологической схеме, осциллирующей сушки семян масличных культур влажный материал последовательно подвергается следующим операциям:

─ магнитное сепарирование;

─ предварительная сушка нагретым воздухом, получаемым в конденсаторе ПЭТН;

─ предварительное смешивание с антиоксидантом;

─ охлаждение предсмеси в камере предварительного охлаждения охлажденным воздухом, получаемым в холодоприемнике ПЭТН;

─ окончательная сушка;

─ окончательное охлаждение.

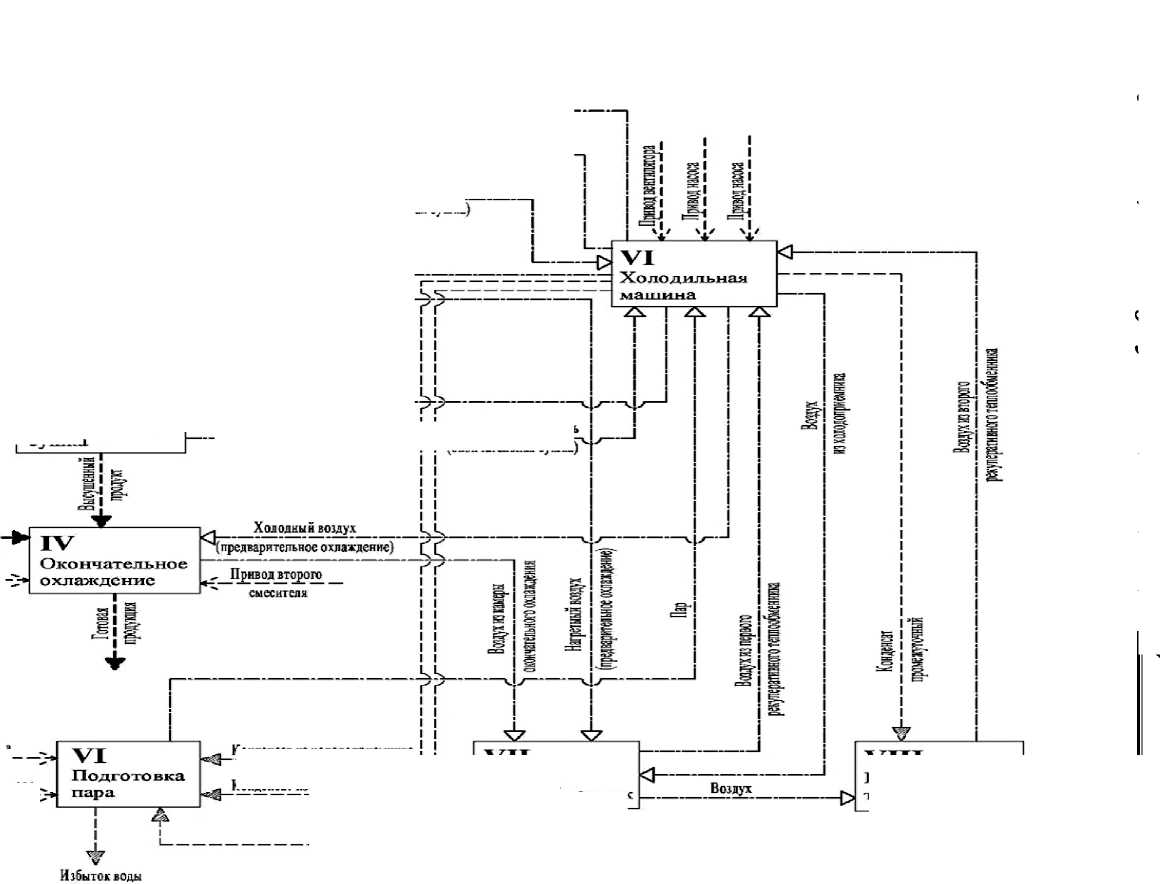

Для определения энергетической эффективности технологическая система сушки условно отделена от окружающей среды замкнутыми контрольными поверхностями: I – предварительная сушка, II – предварительное охлаждение, III – окончательная сушка, IV – окончательное охлаждение, V – холодильная машина, VI – подготовка пара, VII – первый теплообменник, VIII – второй теплообменник (рисунок 1) .

Эксергетическим параметром, учитываемым в процессе расчетов, в данной работе является эксергетическая мощность E , измеряемая в кДж/ч и учитывающая как энергию материальных, энергетических и тепловых потоков, так и расход вещества в потоке (производительность). Динамика прироста или уменьшения эксергетической мощности в выбранных контрольных поверхностях рассматриваемой теплотехнологической системы, вычисляется в соответствии с формулой [6]: n lm

2 E i = 2 E + 2 D j , (1)

i = 1 k = 1 j = 1

n где 2 Eз - суммарная эксергетическая мощность i=1

подводимых к каждой контрольной поверхности l потоков; 2EЭ - суммарная эксергетическая i=1

мощность отводимых от каждой контрольной

m поверхности полезных потоков; 2 Dj = То" ^S — j=1

сумма потерь эксергии, вычисляемая в соответствии с уравнением Гюи-Стодоллы.

Уравнение (1) для рассматриваемой теплотехнологической системы [4] осциллирующей сушки рапса с начальной влажностью 18,0%, высушиваемого до конечного содержания влаги 8,5%, в виде:

Е н + Е н 1 + Е.1 + Е.1 +2 Е эп = 1 234

= e гп + 2 D + 2 D e ’

где члены уравнения – эксергетическая мощность (кДж/ч): вводимых семян Eн , воздушных потоков E н , пара E н , вводимого антиоксиданта E н , подаваемых в систему; высушенных и охлажденных семян рапса E гп ; эксергетическая мощность, подводимая к системе в виде электрической энергии для приводов оборудования 2 Еэп; эксергетические потери от необратимости процессов внутри выделенных контрольных поверхностях 2 Di ; эксергетические потери в окружающую среду 2 De .

Таблица 1.

Эксергетический баланс теплотехнологической системы осциллирующей сушки семян масличных культур

Table 1.

Exergic balance of the heat-technological system of oscillating drying of oilseeds

|

W ' |

Подвод эксергии | Input |

Отвод и потери эксергии | Output |

|||||

|

Наименование| Name |

Е, 103 мДж/ч |

% от суммарной эксергии |

Наименование Name |

Обозначение Mark |

кДж/ч |

% от суммарной эксергии % total exergy |

|

|

I |

Камера предварительной сушки | The camera pre-drying |

7,92 |

3,98 |

Внутренние | Internal Внешние | External |

Di I De I |

8,69 8,75 |

4,37 4,40 |

|

II |

Камера предварительного охлаждения Pre-cooling chamber |

39,22 |

19,73 |

Внутренние | Internal Внешние | External |

Di II De II |

39,98 8,75 |

20,12 4,40 |

|

III |

Камера окончательной сушки | Final drying chamber |

6,93 |

3,49 |

Внутренние| Internal |

Di III De II |

8,89 1,98 |

4,47 1,00 |

|

IV |

Камера окончательного охлаждения Fina lcooling chamber |

43,01 |

21,64 |

Внутренние | Internal Внешние | External |

Di IV De IV |

36,19 13,01 |

18,21 6,55 |

|

V |

ПЭХМ | PAHM |

12,87 |

6,48 |

Внутренние | Internal Внешние | External |

Di V Dе V |

11,35 37,73 |

5,71 18,98 |

|

VI |

Парогенератор и сборник для конденсата Steam generator and the collector for condensate |

88,80 |

44,68 |

Внутренние | Internal Внешние | External |

Di VI Dе VI |

4,99 1,19 |

2,51 0,60 |

|

VII |

Первый теплообменник | The first heat exchanger |

0 |

0 |

Внутренние | Internal Внешние | External |

Di VII Dе VII |

1,17 0,79 |

0,59 0,40 |

|

VIII |

Второй теплообменник | The second heat exchanger |

0 |

0 |

Внутренние | Internal Внешние | External |

Di VIII Dе VII |

2,16 1,25 |

1,09 0,63 |

|

ИТОГО | TOTAL |

198,75 |

100 |

ИТОГО | TOTAL |

198,75 |

100 |

||

|

Эксергетический КПД, % | Exergy η, % |

5,98 |

||||||

лог ‘l ^ ‘62 ДБ tb3>CbS?bfa хвщрэээо^/цм^д^

g

, Привод первого смесителя

Предварительная суптка

III

Око нчательная суптка

Пр ед в арительно е ^ охлаждение __

Горячий воздух (предварительная сушка)

Холодный воздух

(предварительная сушка)

Паровоздушная смесь

(предварительная сушка)

Горячни воздух (окончательная сушка)

.__ Холодный воздух (предварительное охлаждение)

Привод насоса

Привод вентилятора ^

(окончательная сушка) *

Привод вентилятора ... (предварительная сушка) "

Антиоксидант (окончательное охлаждение)

П ривод вентилятора (окончательное охлаждение)

Привод вентилятора (предварительное охлаждение)

Антиоксидант (предварительное охлаждение)

2 ГО? Ч Ж ‘61 ‘ДБ Д$ГЬ8?Ь fa зВшуэээо^/д^^я^пншээф

Конденсат отработанный

VIII

Второй теттл о о б м он н и к

1^1^ Паровоздушная смесь Г Г (окончательная сушка)

Конденсат нЗ ХОЛОДО приемник^

ТЭНы парогенератора

Конденсат из конденсатора

Первый теплообменник

(на технологические нужды)

Рисунок 1. Контрольные поверхности технологической системы сушки

Figure 1. Control surfaces of the technological drying system

Выражение (2) учитывает изменение эксергетической мощности рассматриваемой системы в процессе подвода семян, воздуха, пара и антиоксиданта, электрической энергии к приводам оборудования и электронагревательным элементам парогенератора; уравновешивания эксергетических потерь от необратимости тепловых и механических воздействий на обрабатываемый продукт; изменения его теплофизических свойств; уравновешивания воздействия окружающей среды.

Эксергетическая мощность подводимых к системе семян E 1 н , воздуха E 2 н , пара E 3 н и антиоксиданта E н равна нулю, так как данные потоки пребывают в состоянии термодинамического равновесия с внешней средой. Указанные потоки не учитываются в эксергетическом балансе.

При термообработке рапса в оборудовании технологической линии его химическая эксергия постоянна вследствие неизменности состава. В расчетах принимается во внимание его удельная термическая эксергия, определяемая на основании уравнения Гюи-Стодолы:

А е = е - е = h - h - T ,( 5 - 5 0) (3)

где е , е , h , h , S , S – удельная термическая эксергия, кДж/кг, удельная энтальпия, кДж/кг и энтропия, кДж/(кг∙К) продукта при текущих параметрах технологического процесса и в состоянии равновесия с окружающей средой.

Эксергетическая мощность вычисляется исходя из значений удельной эксергии, определяемой по формуле (3), и производительности данного потока (соответствует расходу вещества).

Удельная изобарная теплоемкость рапса, (Дж/кг·К), вычисляется в соответствии с выражением, полученным опытным путем [9]: c = ( 891,7 + 87,49 W - 1,545 W 2 + 0,01149 W 3 ) x

x(1 + 0,287-10-3 -(25- W)-(t-28)), где W – влажность семян, %; t – температура семян, °С.

Теплофизические свойства пара, воздуха и воды при различных температурах и давлении найдены по материалам справочной литературы [8, 9].

В данной работе учтены внутренние Di , связанные с необратимостью любых реальных процессов, и внешние De , вызванные взаимодействием системы с внешней средой, потери эксергии. К внутренним потерям эксергии относятся потери, вызванные конечностью разности температур при теплообмене между продуктом и теплоносителями, и гидравлические потери, происходящие при резком снижении давления теплоносителя при поступлении из подводящего трубопровода в рабочий объем оборудования. Внешние потери De обусловлены разностью температур потоков внутри системы и окружающей среды, а также несовершенством теплоизоляции машин и аппаратов.

Термодинамическое совершенство рассматриваемой технологической линии определяли в соответствии с эксергетическим КПД [6, 7]:

П экс

l

Z Ei k=1

n ,

Z E i i = 1

l где Z Ei — эксергетическая мощность суммы k=1

n полезных выводимых потоков, кДж/ч; Z E3 — i=1

суммарная подведенная к системе эксергетиче-ская, кДж/ч.

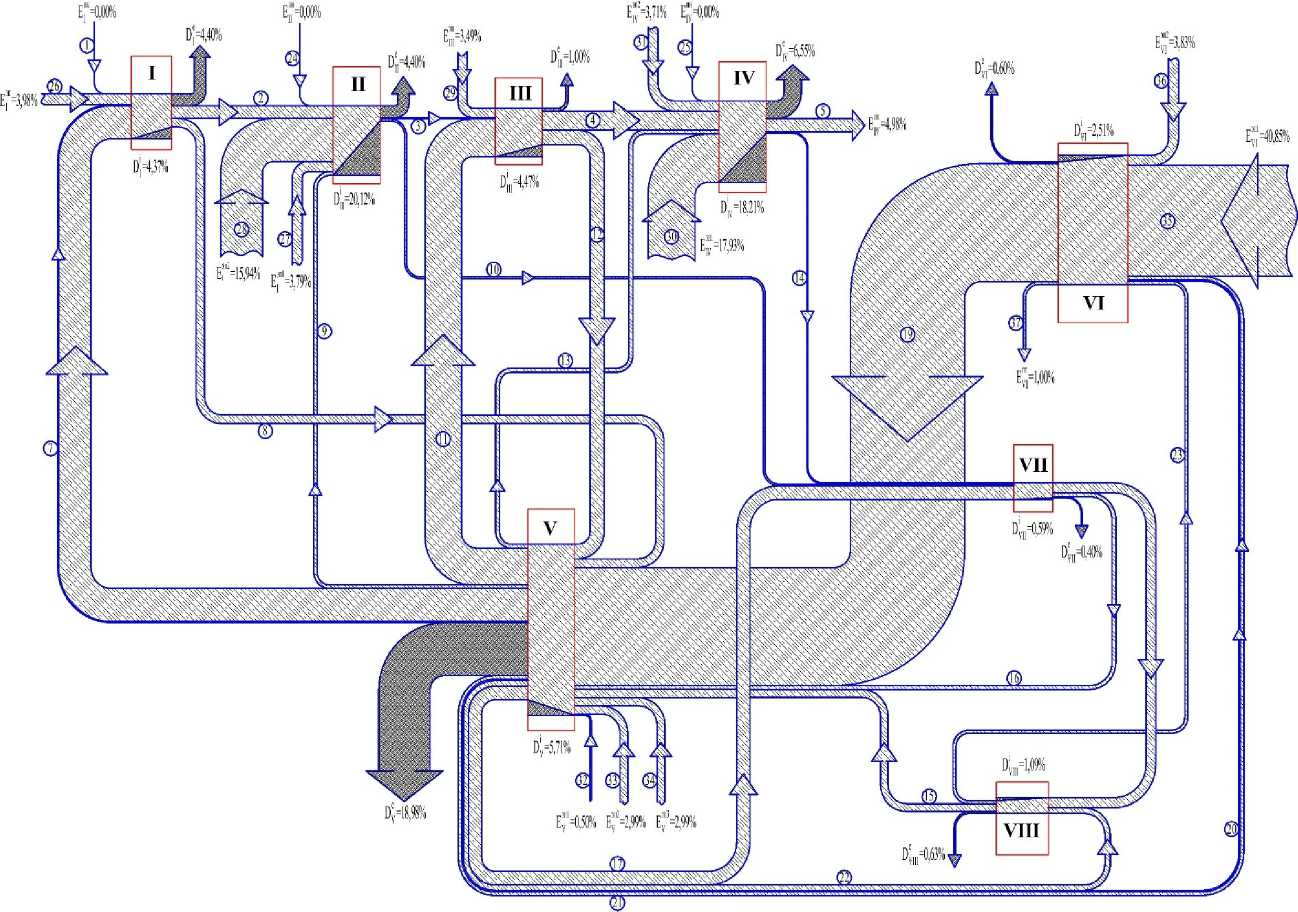

При построении эксергетической диаграммы Грассмана–Шаргута (рисунок 2) в качестве абсолютного эксергетического параметра использовалась эксергетическая мощность P e , кДж/ч. Обозначения потоков представлены в таблице 2

Эксергетический КПД предлагаемой системы осциллирующей сушки масличных культур с применением холодильной машины составил 5,98%, что на2,3–2,7% выше, чему существующих технологических решений. Этобыло достигнуто вследствие применения замкнутых циклов потеплоносителям с их периодической регенерацией вхолодильной машине, работающей врежиме теплового насоса.

Заключение

Высокая энергоэффективность рассматриваемой теплотехнологической системы свидетельствует оцелесообразности использования холодильных машин, работающих врежиме теплового насоса при осциллирующей сушке сорганизацией замкнутых циклов теплоносителей. Смешивание холодного игорячего воздуха вразличных пропорциях дает возможность оптимизировать параметры сушки всоответствии свидом масличного сырья и его начальными свойствами.

Таблица 2.

Обозначения потоков

Notation of flows

Table 2.

|

№ потока Flow no. |

Наименование потока | The name of the thread |

E , кДж/ч |

|

1 |

Свежее сырье | Fresh raw materials |

0 |

|

2 |

Подсушенное сырье | Dried raw materials |

9268 |

|

3 |

Охлажденное сырье | Chilled raw material |

1170 |

|

4 |

Высушенное сырье | The dried raw material |

14010 |

|

5 |

Конечный продукт | Final product |

3290 |

|

6 |

Горячий воздух, подаваемый в камеру предварительной сушки | Hot air supplied into the chamber for pre-drying |

24901 |

|

7 |

Холодный воздух, подаваемый в камеру предварительной сушки | Cold air supplied into the chamber for pre-drying |

260 |

|

8 |

Паровоздушная смесь, отводимая из камеры предварительной сушки | Steam-air mixture removed from the pre-drying chamber |

6570 |

|

9 |

Холодный воздух, подаваемый в камеру предварительного охлаждения | Cold air supplied to the pre-cooling chamber |

2601 |

|

10 |

Воздух, отводимый из камеры предварительного охлаждения | The air is with drawn from pre-cooling |

434 |

|

11 |

Горячий воздух, подаваемый в камеру окончательной сушки | The hot air supplied in the chamber of the final drying |

27888 |

|

12 |

Паровоздушная смесь, отводимая из камеры окончательной сушки | Steam-air mixture removed from the final drying chamber |

10961 |

|

13 |

Холодный воздух, подаваемый в камеру окончательного охлаждения | Cold air supplied into the chamber of thefinal cooling |

2601 |

|

14 |

Воздух, отводимый из камеры окончательного охлаждения | The air with drawn from the final cooling |

12 |

|

15 |

Воздух, отводимый из второго рекуперативного теплообменника в конденсатор | Air discharged from these condheat exchanger to the condenser |

5679 |

|

16 |

Воздух, отводимый из первого рекуперативного теплообменника в холодоприемник | Air discharged from the first heat exchanger to the cold collector |

2839 |

|

17 |

Воздух, отводимый из холодоприемника в первый рекуперативный теплообменник | Air discharged from the cold collector to the first heat exchanger |

10404 |

|

18 |

Воздух, отводимыйизпервогорекуперативноготеплообменникаво второй | Air discharged from the first heat exchanger to the second heat exchanger |

7027 |

|

19 |

Пар | Steam |

106576 |

|

20 |

Конденсат, поступающий из холодоприемника | The condensat ecoming from coldcollector |

241 |

|

21 |

Конденсат, поступающийизконденсатора | The condensate coming from the condenser |

1528 |

|

22 |

Конденсат, поступающийво второйрекуперативныйтеплообменник | The condensate received in the second recuperative heat exchanger |

4583 |

|

23 |

Конденсат, поступающийизвторогорекуперативноготеплообменника | The condensate coming from the second regenerative heat exchanger |

1294 |

|

24 |

Антиоксидант, вводимый в сырье после камеры предварительной сушки | The oxidant introduced into the raw material after pre-drying chamber |

0 |

|

25 |

Антиоксидант, вводимый в сырье после камеры окончательной сушки | The oxidant introduced into the raw material after final drying chamber |

0 |

|

26 |

Электроэнергия вентилятора, подающего воздух в камеру предварительной сушки | Electric power of the fan feeding air into the pre-drying chamber |

7920 |

|

27 |

Электроэнергия вентилятора, подающего воздух в камеру предварительного охлаждения | Electricpower of the fan supplying air to the pre-cooling chamber |

7920 |

|

28 |

Электроэнергия привода первого смесителя | Electricpower of the first mixer drive |

39600 |

|

29 |

Электроэнергия вентилятора, подающего воздух в камеру окончательной сушки | Electricpower of the fan feeding air into the final drying chamber |

7920 |

|

30 |

Электроэнергияприводавторогосмесителя | Electric power of the second mixer drive |

39600 |

|

31 |

Электроэнергия вентилятора, подающего воздух в камеру окончательного охлаждения | Electricpower of the fan supplying air to the final cooling chamber |

7920 |

|

32 |

Электроэнергия вентилятора, подающего пар в эжектор | Electricity fan, feed steam to the ejector |

900 |

|

33 |

Электроэнергия насоса, подающего хладагент в холодоприемник | Electricity pump supplying refrigerant to coldcollector |

7200 |

|

34 |

Электроэнергия насоса, подающего конденсатв испаритель | Electricity from the condensate pump to the evaporator |

7200 |

|

35 |

Электроэнергия ТЭНов парогенератора | Electricity to the heating elements of the steam generator |

104400 |

|

36 |

Электроэнергиянасоса, подающегоконденсатв парогенератор | Electric power of the condensate pump to the steam generator |

7200 |

|

37 |

Избыткиводы, выводимыеизсистемы | Excess water discharged from the system |

241 |

Рисунок 2. Эксергетическая диаграмма Грассмана-Шаргута

Figure2. The exegetic diagram of Grassmann-Shargut

TtOZ ‘T ”№ ‘62 'ДБ ‘ДЭ)(Ъ^# 8Вигрээоо^/д15}(^ф^пн-шээд)

Список литературы Эксергетический анализ технологии осциллирующей сушки семян масличных культур

- Бегунов А. А., Рогозина Е. А. К вопросу об измерении массы в пищевых лабораториях. Часть 1. Средства измерений массы//Хранение и переработка сельхозсырья. -2016. -№. 6. -С. 52-57.

- Бегунов А. А., Рогозина Е. А. К вопросу об измерении массы в пищевых лабораториях. Часть 2. Методы измерений массы//Хранение и переработка сельхозсырья. -2016. -№. 7. -С. 45-51.

- Василенко В.Н., Копылов М.В., Фролова Л.Н., Драган И.В. Математическая модель движения сырья в шнековом канале маслопресса//Вестник Воронежского государственного университета инженерных технологий. 2013. № 3 (57). С. 18-22.

- Шевцов А.А., Бритиков Д. А., Острикова Е.А., Пономарев А. В. Сравнительная энергетическая оценка способов сушки зерна с применением тепловых насосов методом эксергетического анализа//Известия вузов. Пищевая технология. 2012. № 4. С. 88-92.

- Шевцов А.А., Павлов И.О., Воронова Е.В., Тертычная Т.Н. Структурно-функциональный анализ технологической системы сушки и хранения зерна//Автоматизация и современные технологии. 2008. № 9. С. 8 -13.

- Шаргут Я., Петела В. Эксергия. М.: Энергия, 1968. 279 с.

- Бродянский В. М., Фратшер В., Михалек К. Эксергетический метод и его приложения. М.: Энергоатомиздат, 1988. 287 с.

- Базаров И. П. Термодинамика. М.: Высшая школа, 1991. 376 с.

- Богословский С. В. Физические свойства газов и жидкостей. СПб.: СПбГУАП, 2001. 73 с.

- Berghout J.A.M. et al. Sustainability assessment of oilseed fractionation processes: A case study on lupin seeds//Journal of Food Engineering. 2015. V. 150. P. 117-124.

- Ranjbaran M., Zare D. Simulation of energetic-and exergetic performance of microwave-assisted fluidized bed drying of soybeans//Energy. 2013. V. 59. P. 484-493.

- Ferreira M.E.M., Neto A.C., Costa P.A.B. Exergy Evaluation of the Production Process of Babassu Biodiesel Synthesized via Methanolic and Ethanolic Route//International Journal of Applied. 2014. V. 4. №. 3.

- Boldrin A., Balzan A., Astrup T. Energy and environmental analysis of a rapeseed biorefinery conversion process//Biomass Conversion and Biorefinery. 2013. V. 3. №. 2. P. 127-141.