Экспериментальная установка для испытаний двухфазных систем терморегулирования космических аппаратов

Автор: Ходенков А.А., Делков А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.25, 2024 года.

Бесплатный доступ

В настоящей работе представлено подробное описание экспериментальной установки для испытаний двухфазных систем терморегулирования космических аппаратов. Установка представляет собой климатическую камеру для имитации реальных условий функционирования элементов в области отрицательных температур и включает в себя три контура: контур насосной прокачки теплоносителя, соответствующий по параметрам исследуемой системе терморегулирования, контур системы охлаждения и контур имитатора тепловой нагрузки. В качестве имитатора тепловой нагрузки используются электрические нагревательные элементы. Прозрачные вставки обеспечивают возможность визуального контроля структуры двухфазного потока при кипении и оценки объемного содержания паровой фазы. Для рассматриваемой установки была разработана методика проведения испытаний, включающая в себя алгоритм проведения испытаний и описание программно-аппаратных средств испытаний. Программно-аппаратные средства испытаний включают в себя электронные средства измерений основных параметров рабочих режимов двухфазного контура системы терморегулирования и автоматизированную систему управления процессом испытаний. Разработанная автоматизированная система управления процессом испытаний предоставляет возможность мониторинга широкого спектра теплофизических параметров теплоносителя в различных точках контура. Система управления основана на использовании программируемых логических контроллеров. Для автоматизации работы установки в стенде применяется контроллер ОВЕН ПЛК200 - моноблочный контроллер с дискретными и аналоговыми входами/выходами, предназначенный для контроля и управления режимами работы малых систем. Основой программной части алгоритма является среда CODESYS. Результаты, полученные в работе, могут быть использованы при планировании и реализации программ наземной экспериментальной отработки двухфазных систем терморегулирования, при разработке испытательных стендов для проведения исследований систем космических аппаратов.

Наземная экспериментальная отработка, климатическая камера, двухфазная система терморегулирования, экспериментальное исследование, система измерения, автоматизация управления процессом испытаний

Короткий адрес: https://sciup.org/148330565

IDR: 148330565 | УДК: 629.78 | DOI: 10.31772/2712-8970-2024-25-3-360-370

Текст научной статьи Экспериментальная установка для испытаний двухфазных систем терморегулирования космических аппаратов

Наземная экспериментальная отработка (НЭО) является значимой частью системы проектирования и конструирования современных космических аппаратов (КА). Это критически важный и многоступенчатый процесс, основной задачей которого является проверка функционирования элементов и систем КА при принятых инженерно-технических решениях, проверка соблюдения определенных в техническом задании требований к характеристикам КА. НЭО могут подвергаться как отдельные подсистемы, узлы, функциональные элементы, так и полностью собранные КА. НЭО КА играет ключевую роль в подготовке их эффективной работы в экстремальных условиях космического пространства [1].

Для проведения НЭО разрабатываются специализированные стенды, системы регистрации и контроля ключевых параметров, а также методики испытаний. Вследствие значительного количества видов испытаний, моделируемых условий воздействия и контролируемых параметров в современных условиях НЭО является одним из наиболее трудоемких и длительных этапов проектирования КА. Сокращение сроков отработки, совершенствование испытательного оборудования, оптимизация методик испытаний являются актуальными научнотехническими задачами, от решения которых зависит эффективность функционирования КА.

Цель и задачи исследования

Целью данной работы является создание экспериментальной установки для проведения наземных экспериментальных испытаний двухфазных систем терморегулирования (СТР) КА. Данная установка позволяет моделировать рабочие режимы СТР, фиксировать характерные параметры теплоносителя, производить оценку эффективности вариативных схемных решений СТР. Установка представляет собой климатическую камеру для имитации реальных условий функционирования элементов СТР в области отрицательных температур. Задачами исследования является разработка метрологического обеспечения экспериментальной установки, разработка методики проведения экспериментальных исследований, разработка методики автоматизации контроля процесса кипения рабочего тела в системе терморегулирования. Результаты, полученные в работе, могут быть использованы при планировании и реализации программ НЭО ДФК СТР КА, разработке наземных испытательных стендов для проведения исследований систем КА.

Описание объекта исследования

СТР космических аппаратов представляет собой одну из базовых служебных систем, обеспечивающих поддержание параметров температуры основного оборудования и несущих конструкций. Стабильная работа СТР является одним из определяющих факторов, от которого зависит штатное функционирование КА. Для современных космических платформ повышенной энерговооруженности наиболее перспективной является СТР на основе двухфазного контура (ДФК) теплопереноса. Физическими основами работы такой СТР являются процессы изменения агрегатного состояния теплоносителя при кипении и конденсации [2–5].

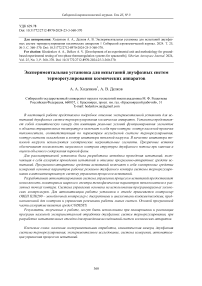

Конструктивно двухфазная СТР относится к замкнутым контурным системам с принудительной циркуляцией рабочего тела с помощью насоса и включает в себя две характерные зоны теплообмена (рис. 1): зону подвода тепла в контур, в которой осуществляется процесс кипения теплоносителя, и зону отвода тепла из контура в космическое пространство, в которой осуществляется процесс конденсации [6; 7].

Рис. 1. Контур двухфазной системы терморегулирования

Fig. 1. Two-phase thermal control system circuit

В силу специфического характера теплообмена в контуре существенно возрастает число точек контроля параметров, таких как тепловые нагрузки, температуры поверхностей теплообменных аппаратов, температура пара, температура жидкости, температура радиатора, скорость потока, напор и давление насоса.

Термодинамические процессы подвода и отвода тепла в данном случае протекают с изменением фазового состояния рабочего тела, что определяет перечень сложностей в расчете ДФК. В настоящее время недостаточно изучен вопрос теплообмена при фазовых переходах теплоносителя.

Из-за значительного интереса к двухфазным потокам было проведено множество экспериментов для изучения теплообменных процессов в них. Однако наличие множества работ привело к существенной дифференциации методов исследований, терминологии и расчетных подходов. Обзор современных методов показал, что в настоящее время не хватает исследований для определения термодинамических параметров на начальных стадиях кипения, особенно при низкой степени сухости [8; 9]. Исследование расчетных и схемных построений двухфазных контурных систем показало, что большую часть времени оборудование работает при переменной нагрузке.

В движении двухфазных потоков в теплообменных аппаратах различаются сплошные и дисперсные фазы. Последняя распределяется в сплошной. Главной задачей инженерного расчета гидродинамики двухфазных систем является определение объемного содержания и линейной скорости фаз. Конструктивные характеристики аппаратов, по которым протекает двухфазный поток, оказывают значительное влияние на его состояние [10; 11]. Поэтому гидродинамический анализ двухфазных систем не может быть отделен от анализа конструктивных особенностей аппаратов, что определяет важность комплексного подхода в этом направлении исследования.

Описание экспериментальной установки

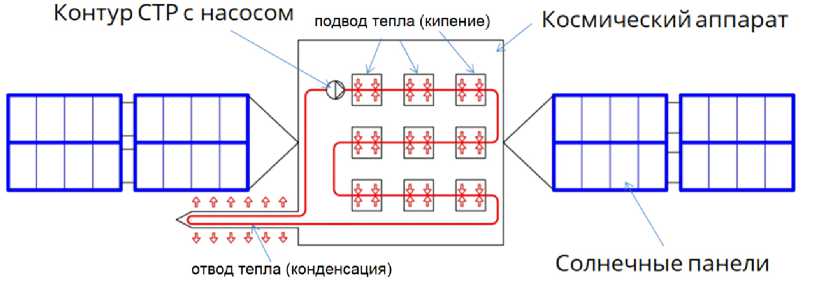

На рис. 2 представлена пневмогидравлическая схема (ПГС) стенда для наземной экспериментальной отработки ДФК СТР.

Установка состоит из двух замкнутых контуров:

– контур A, предназначенный для циркуляции рабочего тела. Данный контур повторяет контур СТР по геометрическим и тепловым параметрам и включает в себя циркуляционный насос, ресивер, теплообменные аппараты для кипения и конденсации теплоносителя;

– контур B, который является имитатором тепловой нагрузки приборов КА и состоит из насоса, котлов и ресивера.

Передача тепла между контурами осуществляется в блоке испарителей в теплообменных аппаратах ТА1-ТА6. Для охлаждения и конденсации рабочего тела контура А применяется блок конденсаторов, включающий в себя теплообменный аппарат 6 с принудительным воздушным охлаждением четырьмя вентиляторами 8–11 .

За циркуляцию, накопление и регулирование рабочего тела в контуре А отвечает расширительный бак 12 и циркуляционный насос 13 , в контуре В – расширительный бак 4 и циркуляционный насос 5 . Подвод тепла в контуре В осуществляется в блоке нагревателей с помощью проточных электронагревательных котлов ЭВАН 1 и 2 . Мощность котлов, используемых в установке, составляет 10 кВт каждый.

Для регулирования и контроля параметров расхода теплоносителя в контурах предусмотрены соответствующие блоки 3 и 14 , состоящие из манометра a , расходомера б и регулирующего вентиля в . Измерение температуры теплоносителя осуществляется с помощью термопар Т1-Т17.

Экспериментальная установка позволяет производить визуальную фиксацию структуры двухфазного потока на выходе из нагревательных участков за счет установки прозрачных вставок. Данная особенность является ключевой в разработанном стенде и позволяет проводить оценку структуры двухфазного потока, скоростей движения фаз.

В качестве теплоносителя из соображений безопасности эксплуатации установки (стенд размещен в учебно-научной лаборатории СибГУ им. М. Ф. Решетнева) используется вода. Исходя из технических ограничений нагревательного контура (максимальная температура нагрева электрических котлов до 90 °С, потери температуры по длине трубопровода) при данных температурных показателях для создания возможности фазового перехода теплоносителя необходимо понижение давления в замкнутом измерительном контуре до значения от 0,3 до 0,5 атм, что обеспечивается вакуумным насосом [12; 13].

Разработанная система измерений позволяет контролировать следующие параметры работы контура: температуру рабочего тела, теплоносителя и поверхности стенки, объемный расход рабочего тела и теплоносителя.

Рис. 2. ПГС стенда для наземной экспериментальной отработки ДФК СТР:

1 и 2 – электрокотел ЭВАН 10 КВт; 3 и 14 – блок измерения и регулирования;

4 и 13 – циркуляционные насосы; 5 и 12 – расширительный бак; 6 – радиатор конденсатора;

7 – теплообменная поверхность радиатора; 8–11 – вентиляторы принудительного охлаждения

Fig. 2. Pneumatic-hydraulic system of the stand for ground experimental testing of a two-phase circuit: 1 , 2 – electric boiler EVAN 10 kW; 3 , 14 – measurement and control unit; 4 , 13 – circulation pumps;

-

5 , 12 – expansion tank; 6 – condenser radiator; 7 – heat exchange surface of radiator;

8–11 – forced cooling fans; HE1– HE6 – heat exchangers

Экспериментальная установка может работать в следующих диапазонах режимных параметров: температура рабочего тела от +20 до +90 °С; давление рабочего тела от 0,016 до 3,04 МПа; расход рабочего тела от 0,5 до 4 л/мин; расход теплоносителя от 2 до 16 л/мин; потребляемая электрическая мощность от 1 до 30 кВт; температура в климатической камере от –40 до +20 °С. По данным режимным параметрам установка соответствует задачам тепловой наземной экспериментальной отработки двухфазных СТР с насосной циркуляцией теплоносителя с производительностью более 10 кВт на этапе научно-исследовательских и опытно-конструкторских работ.

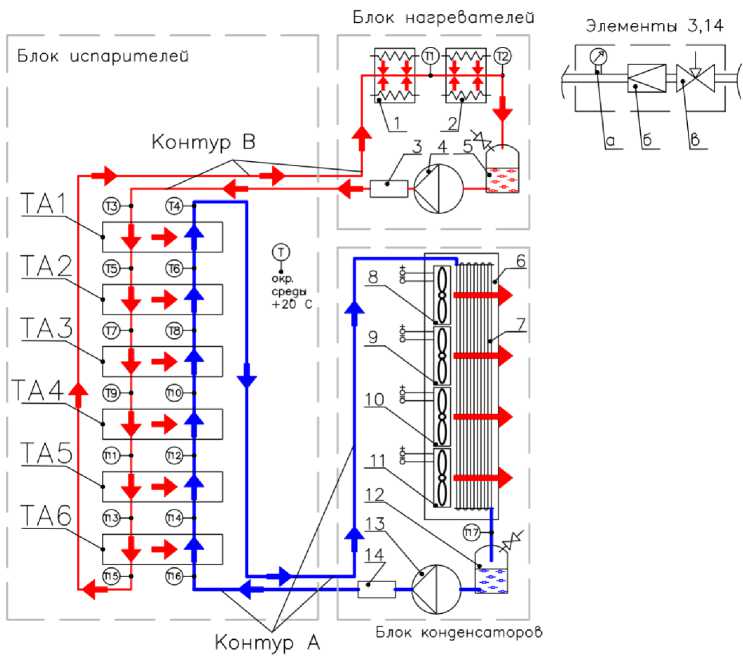

Использование климатической камеры в экспериментальной установке

Для возможности проведения экспериментальных исследований в условиях работы контура при отрицательных температурах (имитация условий работы КА негерметичного исполнения при проведении НЭО) в состав экспериментальной установки была введена климатическая камера с холодильной установкой. Пневмогидравлическая схема стенда для наземной экспериментальной отработки ДФК СТР КА с климатической камерой представлена на рис. 3. Температурный режим внутри камеры поддерживается при помощи компрессорно-конденсаторного моноблока.

Установка, состоит из трех замкнутых контуров: к контурам А и В из предыдущей схемы добавляется контур С, который является контуром холодильной машины и включает в себя компрессор 25 , воздухоохладитель 18 , конденсатор 26 и расширительный вентиль 32 .

Рис. 3. ПГС стенда для наземной экспериментальной отработки ДФК СТР КА с климатической камерой:

1 и 2 – электрокотел ЭВАН 10 КВт; 3 и 14 – блок измерения и регулирования; 4 и 13 – циркуляционные насосы; 5 и 12 – расширительный бак; 6 – радиатор конденсатора; 7 – теплообменная поверхность радиатора; 8–11 – вентиляторы принудительного охлаждения; 15 , 17 и 24 – соединительные каналы; 16 – стенка камеры;

18 – воздухоохладитель; 19 – теплообменная поверхность воздухоохладителя; 20–23 – вентиляторы воздухоохладителя; 25 – компрессор; 26 – конденсатор холодильной установки; 27–30 – вентиляторы конденсатора холодильной установки; 31 – теплообменная поверхность конденсатора холодильной установки; 32 – расширительный вентиль

Fig. 3. Pneumatic-hydraulic system of the stand for ground experimental testing of the two-phase circuit with a climatic chamber:

-

1 , 2 – electric boiler EVAN 10 kW; 3 , 14 – measurement and control unit; 4 , 13 – circulation pumps;

-

5 , 12 – expansion tank; 6 – condenser radiator; 7 – heat exchange surface of radiator; 8–11 – forced cooling fans;

-

15 , 17 , 24 – connecting channels; 16 – chamber wall; 18 – air cooler; 19 – heat exchange surface of air cooler; 20–23 – air cooler fans; 25 – compressor; 26 – condenser of refrigeration unit; 27–30 – condenser fans of refrigeration unit; 31 – heat exchange surface of condenser of refrigeration unit; 32 – expansion valve;

-

HE1–HE 6 – heat exchangers

Основной контур в этом случае помещается в климатическую камеру – теплоизолированный объем, обеспечивающий температуру ниже температуры окружающей среды. В данном виде экспериментальный стенд позволяет обеспечить температуру в климатической камере до –40 °С. Обеспечение более низкого температурного уровня возможно с применением каскадных схем охлаждения.

Методика проведения испытаний

Для проведения испытаний на разработанном экспериментальном стенде для НЭО ДФК СТР была разработана методика проведения испытаний, включающая в себя алгоритм проведения испытаний и описание программно-аппаратных средств испытаний. Программно- аппаратные средства испытаний включают в себя электронные средства измерений основных параметров рабочих режимов ДФК СТР и автоматизированную систему управления процессом испытаний [14; 15]. В качестве электронных измерительных приборов в установке используются: для измерения температуры – термопары типа ОВЕН ДТПК011 с диапазоном измерения от –40 до +300 °С; для измерения давления – датчики давления мембранные типа ОВЕН ПД100 с диапазоном измерения от 0,016 до 100 МПа; для измерения расхода – объемный расходомер турбинного типа FLOW SWITTCH PF2W504-F03 с диапазоном измерения от 0,5 до 4 л/мин для контура А и объемный расходомер турбинного типа FLOW SWITTCH PF2W520-F03 с диапазоном измерения от 2 до 16 л/мин для контура Б. Параметры для экспериментального стенда для НЭО ДФК СТР: потребляемая мощность от 1 до 30 кВт; давление в контурах А, Б и В от 0,015 до 3,04 МПа; температура в контурах А, Б и В от –40 до +300 °С.

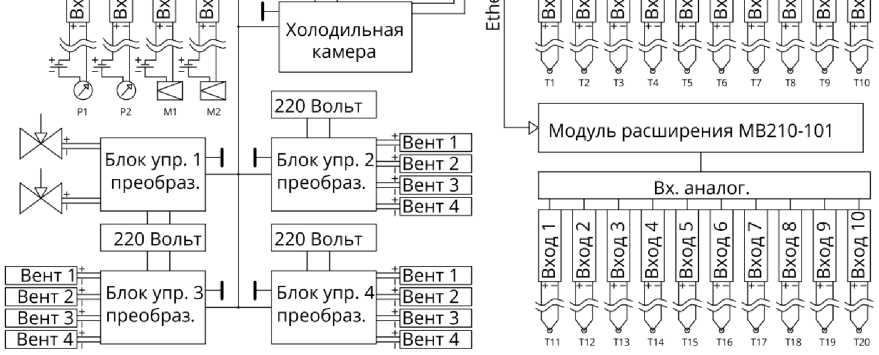

Автоматизированная система управления процессом испытаний основана на использовании программируемых логических контроллеров. Для автоматизации работы установки в стенде применяется контроллер ОВЕН ПЛК200 – моноблочный контроллер с дискретными и аналоговыми входами/ выходами, предназначенный для контроля и управления режимами работы малых систем. Для работы системы используется среда разработки прикладных программ для программируемых логических контроллеров CODESYS (Controller Development System). Автоматизированная система управления процессом испытаний на основе контролеров OWEN и комплекса CODESYS представлена на рис. 4.

ПК со Средой программирования CODESYS V3.x

LAN1

USB

Ethernet-коммутатор

Ethernet-сервер

| 24 Вольта |

LAN О

LAN2

LAN3

| 24 Вольта"]

Вх. аналог.

ПЛК200-04-С5

Модуль расширения МВ210-101

Вх. аналог.

Вых, цифр.

Вх. цифр.

|380 Вольт~|

Холодильная камера

Блок упр. 1 Н преобраз. — преобраз. ^ВентЗ | ______'____М| Вент 4П |220 Вольт-1

J । । МВентЧП

Г- Блок упр. 4_ ^вент2 | преобраз. =4 |ВентЗ |

_________ Цвент4 |

|220 Вольт|

М|Вент 1

К Блок упр. 2

:нт 2

Вх. аналог.

WVW

Модуль расширения МВ210-101

| 220 Вольт!

I Вент 1М =| U , | Вент2М Блок УПР- | ВентЗМ преобраз.

I Вент4М -______

Рис. 4. Автоматизированная система управления процессом испытаний на основе контролеров OWEN и комплекса CODESYS

Fig. 4. Automated testing process control system based on OWEN controllers and the CODESYS complex

В настоящее время CoDeSys представляет собой наиболее распространённый аппаратнонезависимый комплекс разработки прикладного программного обеспечения для программируемых логических контроллеров (ПЛК) и встроенных контроллеров. Центральным элементом данной системы является программная среда, разработанная на основе языков, соответствующих стандарту МЭК 61131-3.

Измерительная система построена на базе контролеров ПЛК200-04-CS, согласно схеме на рис. 4. Процесс считывания и регистрации параметров осуществляется в графической среде разработки CODESYS. При старте программы происходит загрузка конфигурационных файлов, которые содержат детальное описание измерительных каналов, после чего сразу же инициируется общий цикл измерений [13].

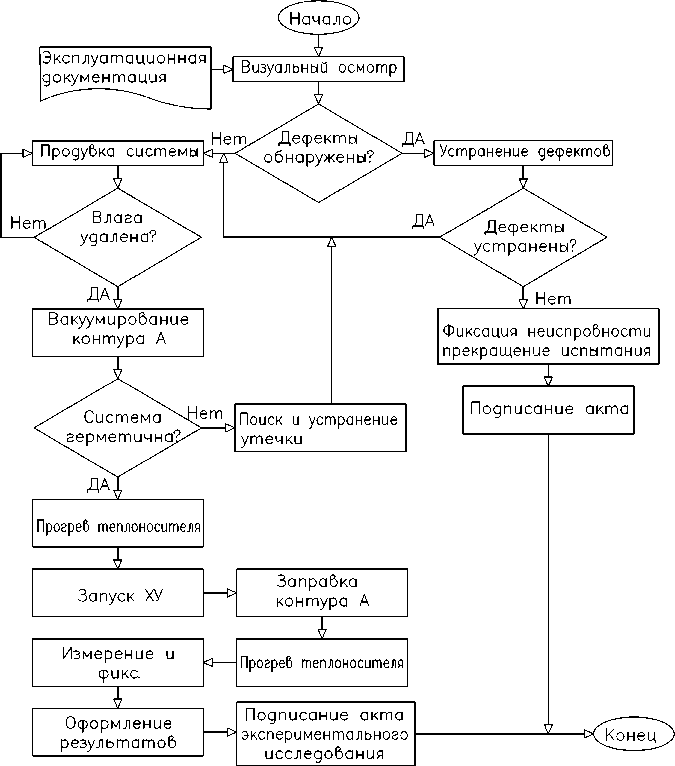

Эксперимент проводится в несколько этапов, цель которых получить основные параметры кипящего рабочего тела в трубах малого диаметра с визуальным подтверждением структуры двухфазного потока. Блок-схема алгоритма проведения испытаний представлена на рис. 5.

Рис. 5. Блок-схема алгоритма проведения испытаний

Fig. 5. Block diagram of the testing algorithm

Перед началом проведения испытаний проводится визуальный осмотр установки с целью определения работоспособности и устранения возможных дефектов. На следующем этапе проведения НЭО производится продувка контура А воздухом для удаления влаги в течение 3 часов. После продувки осуществляется вакуумирование контура, проводится контроль его герметичности в течение 1 часа.

На следующем этапе производится пуск циркуляционного насоса контура В (имитатор тепловой нагрузки), пуск котла, прогрев установки до температуры 70 °С.

Далее осуществляется запуск холодильной установки, производятся работы по заправке контура А горячим теплоносителем из контура В до достижения заданного давления.

На следующем этапе пуска системы проводится прогрев теплоносителя контура А до заданной температуры. По завершению данного этапа стенд готов к проведению испытаний ДФК СТР в соответствии с заданной программой испытаний. Измерение и фиксация параметров производятся в автоматическом режиме.

Данный алгоритм был успешно апробирован при проведении испытаний ДФК СТР в условиях учебно-научной лаборатории СибГУ им. М.Ф. Решетнева. В настоящее время ведется работа по обобщению полученных результатов испытаний и разработке практических рекомендаций к проектированию ДФК СТР КА.

Заключение

Разработанная экспериментальная установка для проведения исследований двухфазных систем терморегулирования космических аппаратов представляет собой климатическую камеру для имитации реальных условий функционирования элементов в области отрицательных температур и включает в себя три контура: контур насосной прокачки теплоносителя, соответствующий по параметрам исследуемой системе терморегулирования, контур системы охлаждения и контур имитатора тепловой нагрузки. В качестве имитатора тепловой нагрузки используются электрические нагревательные элементы. Система измерения стенда позволяет контролировать параметры температуры, давления и расхода в различных точках контура. Прозрачные вставки обеспечивают возможность визуального контроля структуры двухфазного потока при кипении и оценке объемного содержания паровой фазы.

Для рассматриваемой установки была разработана методика проведения испытаний, включающая в себя алгоритм проведения испытаний и описание программно-аппаратных средств испытаний. Программно-аппаратные средства испытаний включают в себя электронные средства измерений основных параметров рабочих режимов ДФК СТР и автоматизированную систему управления процессом испытаний на основе контролеров OWEN и комплекса CODESYS. Результаты, полученные в работе, могут быть использованы при планировании и реализации программ НЭО ДФК СТР КА, при разработке наземных испытательных стендов для проведения исследований систем КА.

Список литературы Экспериментальная установка для испытаний двухфазных систем терморегулирования космических аппаратов

- Патраев В. Е. Наземная экспериментальная отработка космического аппарата «Ямал-300К» на базе квалифицированной платформы // Вестник СибГАУ. 2010. № 2. С. 97–101.

- Особенности комплектующих систем терморегулирования космических аппаратов / В. В. Двирный, Г. Г. Крушенко, Г. В. Двирный и др. // Космические аппараты и технологии. 2019. № 1 (27). С. 13–21.

- Шатров А. К., Рабецкая О. И., Фисенко Е. Н. Обеспечение теплового режима конструкций космического аппарата // Сибирский аэрокосмический журнал. 2023. Т. 24, № 3. С. 550–557.

- Крат С. А., Христич В. В. Тепловакуумная отработка космических аппаратов: развитие новых тенденций // Вестник СибГАУ. 2010. №. 4. С. 126–129.

- Yi-Gao L., Yao-Ting W., Tong M., Qiu-Wang W., Wen-Xiao C. Review on thermal management technologies for electronics in spacecraft environment // Energy Storage and Saving. 2024. Vol. 3 (3). P. 153–189. DOI: 10.1016/j.enss.2024.03.001.

- Применение теплообменников в двухфазной циркуляционной системе при наземной отработке космических аппаратов / Г. В. Дмитриев, О. В. Шилкин, А. П. Колесников и др. // Космические аппараты и технологии. 2014. № 4 (10). С. 21–27.

- Meng Q., Zhang T. Experimental study on dynamic behavior of mechanically pumped twophase loop with a novel accumulator in simulated space environment // Chinese Journal of Aeronautics. 2022. Vol. 35, Iss. 2. P. 102–116. DOI: 10.1016/j.cja.2022.06.004

- Xiao Q., Han X., Wang J., Zhou Y., Liu C., Zhang L. Research on thermal control technology of space station complex based on fluid-structure coupling // 2020 7th International Forum on Electrical Engineering and Automation (IFEEA). Hefei, China, 2020. P. 801–805. DOI: 10.1109/IFEEA51475.2020.00168.

- Gorbenko G., Gakal P., Turna R., Hodunov A. Retrospective Review of a Two-Phase Mechanically Pumped Loop for Spacecraft Thermal Control Systems // Journal of Mechanical Engineering. 2021. No. 24. P. 27–37. DOI: 10.15407/pmach2021.04.027.

- Khodenkov A., Khodenkova E. The heat transfer processes mechanism during coolant boiling in pipes of small diameter // AIP Conference Proceedings. Melville, New York, United States of America, 2021. P. 60026.

- Method for calculating heat transfer boiling parameters based on the combined effect of convective and nucleate boiling processes / A. Khodenkov, E. Khodenkova, A. Delkov, M. Melkozerov // AIP Conference Proceedings. Melville, New York, United States of America, 2021, P. 60034.

- Ходенков А. А., Васильева Е. К., Жилинский А. И. Тепловой замкнутый контур для экспериментального исследования процесса кипения // Решетневские чтения: материалы XXIV Междунар. науч.-практ. конф. В 2 ч. Ч. 1. Красноярск, 2020. С. 184–185.

- Васильева Е. К., Ходенков А. А., Жилинский А. И. Температурные датчики для автоматизированной системы фиксации данных // Решетневские чтения: материалы XXIV Междунар. науч.-практ. конф. В 2 ч. Ч. 1. Красноярск, 2020. С. 186–187.

- Аппаратное и программное обеспечение наземных испытаний узлов и механизмов космических аппаратов / В. И. Иванов, Д. А. Швец, А. В. Леканов, В. В. Баранов // Журнал Сиб. федер. ун-та. Техника и технологии. 2012. № 2 (5). С. 169–178.

- Гусеница Я. Н. Методика оценивания показателей качества объекта при проведении ограниченного объема испытаний // Известия Тульского гос. ун-та. Техн. науки. 2022. № 3. С. 491–497.