Экспериментально-расчетные исследования эффективности усиления железобетонного перекрытия машинного зала ГЭС в результате применения системы внешнего армирования углеродными лентами. Часть I

Автор: Рубин О.Д., Козлов Д.В., Антонов А.С., Галимов И.М., Аншаков А.С.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 4 т.17, 2025 года.

Бесплатный доступ

Введение. В соответствии с Федеральным Законом «О безопасности гидротехнических сооружений» необходимо обеспечение длительной безопасности и надежности эксплуатируемых сооружений и конструкций ГЭС. В русловых ГЭС система «напорные стены – перекрытия машинных залов» является основной несущей конструкцией, воспринимающей комплекс внешних нагрузок и нагрузок при эксплуатации в машинном зале ГЭС. С течением времени в железобетонных перекрытиях обследованиями выявлено интенсивное трещинообразование, снижающее их несущую способность. Для обеспечения безопасной эксплуатации и продления жизненного цикла ГЭС необходимо усиление внешним армированием железобетонных перекрытий машинного зала, предпочтительно композитными углеродными лентами, имеющими высокую прочность, незначительный вес, качества диэлектрика и другие положительные характеристики. При этом метод монтажа углеродных лент должен обеспечивать не образование тонкодисперсной токопроводящей пыли, поскольку усилению подлежат железобетонные конструкции машинного зала ГЭС, насыщенного электрическим оборудованием, обеспечивающим работу гидрогенераторов ГЭС. Также необходимо обеспечить контроль работы усиленного железобетонного перекрытия системой внешнего армирования углеродными лентами во времени посредством закладной контрольно-измерительной аппаратуры. Решение поставленных задач в настоящих экспериментально-расчетных исследованиях позволило обосновать эффективность усиления перекрытия внешним армированием на основе применения углеродных лент и реализовать в машинном зале ГЭС. Материалы и методы. В качестве объекта исследований представлено железобетонное перекрытие машинного зала ГЭС, которое в течение эксплуатационного периода времени подвергалось действию внешних нагрузок, а также непроектных нагрузок. Зафиксированное обследованиями трещинообразование и прогибы привели к необходимости проведения экспериментальных исследований в натурных условиях, в том числе с использованием груза массой 150 кН. Определялись напряжения в рабочей металлической растянутой арматуре до и после устройства внешнего армирования углеродными лентами FibArmTape-530/300. Также определялось напряжение в углеродных лентах. Эксперименты моделей фрагментов растянутой зоны железобетонного перекрытия проводились в лабораторных условиях с целью определения эффективности усиления по новому методу устройства углеродных лент на бетонную поверхность. Данные эксперименты проводились с применением разрывной машины на действие растяжения и подтвердили положительный эффект применения нового метода устройства углеродных лент, не допуская образования тонкодисперсной токопроводящей пыли в условиях работающих электроустановок машинных залов ГЭС. При этом получена необходимая прочность усиленных конструкций. С целью определения сформировавшегося напряженно-деформированного состояния железобетонного перекрытия машинного зала были выполнены расчетные исследования с учетом выявленного характера трещинообразования. Определялись напряжения в растянутой рабочей арматуре при различных нагрузках до и после усиления, а также напряжения в углеродных лентах. С использованием выполненных расчетов предложена принципиальная схема усиления железобетонного перекрытия – шаг углеродных лент и количество слоев композитного материала. Результаты. Из результатов экспериментальных исследований моделей фрагментов растянутой зоны железобетонного перекрытия, имеющих характеристики гидротехнических сооружений (бетон класса В15 и В25, низкий коэффициент армирования μs = 0,00445÷0,00692), следует, что получено увеличение прочности в 1,62-1,96 раза усиленных по новому методу (применительно к ГЭС) устройства композицитных углеродных лент на бетонную поверхность. В результате усиления железобетонного перекрытия внешним армированием по новому методу (применительно к ГЭС) устройства углеродных лент в результате экспериментальных исследований в машинном зале здания ГЭС установлено перераспределение напряжений между металлической рабочей арматурой и углеродными лентами, которые включались в совместную с перекрытием работу с образованием в лентах растягивающих напряжений. При нагрузке на усиленное перекрытие в 150 кН растягивающие напряжения в металлической арматуре снизились в 1,8–2,9 раза (направления вдоль потока и поперек потока) с образованием практически эквивалентных напряжений в углеродных лентах внешнего армирования. С целью расчетной оценки изменения напряженно-деформированного состояния перекрытия машинного зала здания ГЭС (с трещинообразованием, с непроектным в ряде мест опиранием при действии непроектных нагрузок) при выполнении усиления внешним армированием углеродными лентами разработана и применена пространственная конечно-элементная модель. Проведенными расчетными исследованиями определен необходимый (с точки зрения обеспечения прочности перекрытия) шаг углеродных лент и количество слоев композитного углеродного материала.

Напорная стена ГЭС, перекрытие машинного зала ГЭС, экспериментальные исследования, расчетные исследования, напряженно-деформированное состояние, трещинообразование, усиление, напряжения в металлической арматуре, метод устройства и напряжения в углеродных лентах внешнего армирования

Короткий адрес: https://sciup.org/142245515

IDR: 142245515 | УДК: 627.8.04 | DOI: 10.15828/2075-8545-2025-17-4-433-445

Текст научной статьи Экспериментально-расчетные исследования эффективности усиления железобетонного перекрытия машинного зала ГЭС в результате применения системы внешнего армирования углеродными лентами. Часть I

Рубин О.Д., Козлов Д.В., Антонов А.С., Галимов И.М., Аншаков А.С. Экспериментально-расчетные исследования эффективности усиления железобетонного перекрытия машинного зала ГЭС в результате применения системы внешнего армирования углеродными лентами. Часть I. Нанотехнологии в строительстве. 2025;17(4):433–445. – EDN: BNLETU.

Русловые гидроэлектростанции (ГЭС) составляют значительную долю всех ГЭС, они располагаются в русле реки и, являясь основной частью напорного фронта гидроузлов, воспринимают комплекс действующих нагрузок: гидравлические, гидродинамические и волновые нагрузки со стороны верхнего бьефа, которые посредством напорной стены здания ГЭС передаются на железобетонное перекрытие машинного зала и другие конструкции здания ГЭС.

При этом на железобетонные конструкции перекрытия машинного зала ГЭС действуют также динамические нагрузки от работающих гидроагрегатов и непроектные нагрузки, вызванные изменениями правил эксплуатации гидроагрегатов в процессе жизненного цикла ГЭС.

Напорные стены и перекрытия машинных залов ГЭС, ввиду крупных и габаритных размеров, возводятся поэтапно с перерывами в бетонировании, при этом образуются межблочные строительные швы.

При длительной эксплуатации русловых зданий ГЭС в основных несущих железобетонных конструкциях неизбежно возникают трещины по межблочным строительным швам и в монолитной части, которые не представляется возможным полноценно отремонтировать путем инъектирования ремонтными материалами, при этом снижается прочность и эксплуатационная надежность здания ГЭС в целом, что требует усиления конструкций.

Также выявлено, что при работающем основном электрооборудовании (гидрогенераторы) в машинном зале ГЭС проводились ремонтно-восстановительные работы по усилению железобетонных конструкций при использовании углеродных лент типа FibArmTape. Применялся традиционный для промышленно-гражданских сооружений и конструкций метод устройства углеродных лент (ткани) на поверхности усиливаемых железобетонных конструкций, включающий в себя:

– нанесение слоя связующего (адгезива);

– укладку (после раскройки) подготовленной ленты (ткани);

– пропитку и прикатку ленты (ткани) к поверхности железобетонной конструкции с нанесением финишного слоя связующего.

При использовании традиционного метода образовавшаяся в машинном зале ГЭС тонкодисперсная токопроводящая углеродная пыль вывела из строя системы возбуждения нескольких гидрогенераторов, что привело к аварийной остановке работающих гидроагрегатов.

Таким образом, ремонт железобетонных конструкций ГЭС с использованием традиционного общепринятого метода устройства углеродных лент (ткани) привел к запрету его использования для усиления конструкций ввиду возможного возникновения опасности для безаварийной работы электроустановок.

Поэтому для таких объектов, как ГЭС, имеющих в своем составе электрооборудование, появилась необходимость в разработке и экспериментальном обосновании нового метода устройства углеродных лент (ткани), состоящего из нескольких этапов:

– До начала монтажа углеродные ленты (ткани) пропитываются эпоксидным составом.

– После пропитки углеродных лент (ткани) эпоксидным составом (до начала монтажа) их сворачивают в рулоны, при этом используется индивидуальная целостная упаковка, и транспортируют к месту ремонта.

– Согласно техническому паспорту, жизнеспособность применяемого эпоксидного связующего при температуре 10–30 °С достаточна для того, чтобы отверждение волокна или его необратимое слипание во время транспортировки было исключено.

В результате применение нового метода монтажа углеродных лент (ткани) на поверхности железобетонной конструкции дает возможность в полном объеме избежать появления тонкодисперсной то-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ копроводящей пыли, что позволяет исключить выход из строя электроустановок систем возбуждения гидроагрегатов ГЭС.

Для обоснования прочности железобетонных конструкций, усиленных с применением нового метода устройства СВА, использовались модели фрагментов растянутой зоны железобетонных конструкций (к примеру, перекрытий машинного зала ГЭС) с размерами 15×30×60 см при испытаниях по первой группе предельных состояний (по прочности).

Из результатов испытаний следует высокая эффективность усиления по новому методу для ГЭС устройства углеродных лент (ткани) на бетонную поверхность моделей.

Прочность на растяжение усиленных моделей с коэффициентом армирования µs = 0,00445 увеличилась в среднем в 1,96 раза; при µs = 0,00692 увеличилась в среднем в 1,61 раза.

Учитывая полученные положительные результаты экспериментов, принято решение об усилении посредством СВА с использованием нового метода устройства углеродных лент (ткани) на поверхности железобетонной конструкции перекрытия машинного зала ГЭС.

Перекрытия машинных залов ГЭС представляют собой сложную железобетонную конструкцию с длиной секции порядка 60,00 м и шириной 23,50 м с двумя отверстиями диаметром 21,30 м (под 2 гидроагрегата в пределах одной секции; применительно к русловым ГЭС может быть много таких секций в зависимости от мощности станции). Толщина железобетонного перекрытия, учитывая большие пролеты в двух направлениях, как правило, больше 0,60 м; коэффициенты армирования, как правило, µs порядка 0,005; прочность бетона не выше класса В25 при наличии значительного количества вертикальных межблочных строительных швов (при строительстве это разбивка на блоки бетонирования при возведении перекрытия).

Различными учеными проведено значительное количество лабораторных научных исследований работы железобетонных конструкций, в том числе с их усилением, в достаточно небольшом геометрическом масштабе.

При этом результаты лабораторных исследований сложно достоверно перенести на реальную фактическую геометрию и параметры реальных конструкций. Необходимо применять аппарат коэффициентов подобия, учитывать масштабный фактор и другие параметры, что не всегда возможно применить к железобетонным конструкциям гидротехнических сооружений, имеющим большие геометрические размеры.

Наиболее правильным и обоснованным является проведение научно-экспериментальных исследований в реальных фактических условиях с получе- нием прямых достоверных результатов и особенно для эксплуатируемых железобетонных конструкций с накопленными дефектами и с усилением внешним армированием композитными материалами. Исключительно такой подход позволяет уверенно на длительный период дальнейшей эксплуатации обеспечивать безопасность сложных гидротехнических сооружений, которые, как правило, относятся к высшему классу опасности.

В настоящей работе в результате экспериментальных исследований реального железобетонного перекрытия, имеющего значительные трещины, усиленного системой внешнего армирования углеродными лентами с использованием нового метода их устройства применительно к ГЭС установлено, что значения растягивающих напряжений в металлической рабочей арматуре при действии статической нагрузки снизилось более чем в 1,8 раза.

В результате перераспределения напряжений на углеродные ленты в них зафиксировано растяжение, сопоставимое по величине с растяжением в металлической арматуре.

Разработанная пространственная конечно-элементная модель, на основе которой выполнены расчеты напряженно-деформированного состояния (НДС) в соответствии с мероприятиями по нагружению железобетонного (не усиленного и усиленного углеродными лентами) перекрытия экспериментальной статической нагрузкой, показали хорошее согласование с результатами экспериментов.

Таким образом, на основе экспериментальных и расчетных исследований обоснована эффективность усиления перекрытия машинных залов ГЭС внешним армированием на основе применения композитных углеродных лент с их устройством по новому методу.

Исследования железобетонных конструкций (плиты, балки, колонны) проводились рядом авторов с применением в качестве усиления композитных материалов на основе углеродного волокна, стекловолокна и др.

В статье [1] исследуется усиление плоских плит на сдвиг с помощью листов из полимера, армированного углеродным волокном (CFRP). Было испытано 15 образцов железобетонных плит. Тринадцать из них были усилены углепластиковыми листами, а два образца были оставлены в качестве контрольных. Четыре из этих усиленных образцов были испытаны циклической вертикальной нагрузкой. Ширина листов углепластика варьировалась в разных образцах. Листы углепластика были расположены на стороне растяжения плит в двух перпендикулярных направлениях. Вертикальная нагрузка прикладывалась с помощью гидравлического домкрата. Во всех образцах не наблюдалось разрыва листов углепластика. Резуль-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ таты испытаний показали, что использование листов углепластика в дополнение к стальным арматурным стержням в качестве изгибной арматуры повышает прочность плит на сдвиг при продавливании. Это улучшение может быть значительным для плит, изготовленных из высокопрочного бетона с низким коэффициентом стальной арматуры. Однако при циклическом вертикальном нагружении улучшение прочности на сдвиг при продавливании за счет армирования FRP снижается. Для усиленных перекрытий следует использовать эквивалентный коэффициент армирования, чтобы учесть влияние изгибного армирования как стальной, так и углепластиковой арматурой.

В работе [2] исследуется инновационное гибридное усиление для повышения прочности железобетонных изгибных элементов. Основная цель этого исследования – оценить эффективность усиления гибридным волокнистым полимером (FRP) при общей оценке поведения железобетонных элементов (RC) при изгибе. Восемь полномасштабных квадратных RC-элементов изготовлены и усилены c использованием различных технологий FRP, включая только приповерхностный монтаж (NSM) из углеродных ламинатов FRP, только внешнее приклеивание (EB) из углепластика и гибридное усиление с использованием комбинации углепластиков NSM и ткани ЕВ из углепластика. Для моделирования поведения RC-элементов с усилением FRP и без него разработана трехмерная нелинейная модель на основе микроплоскостей (FE). Результаты экспериментов показали, что гибридное упрочнение FRP способно увеличить прочность на 175% по сравнению с контрольными RC-элементами. RC-балки, усиленные только методом NSM, повысили максимальную прочность на 111%, но при снижении пластичности. Только усиление внешнего соединения улучшило пластичность изгибаемых элементов, но не привело к значительному увеличению прочности.

В работе [3] представлены результаты экспериментальных и численных исследований железобетонных элементов, усиленных внешним армированием из углепластика (CFRP). Характер разрушения всех балок при действии статической нагрузки определялся шириной раскрытия трещин, образованием вторичных трещин и прогибами в зоне действия изгибающего момента с последующим отклеиванием углепластика. Аналитические кривые «нагрузка-прогиб» и численное моделированием методом конечных элементов хорошо согласуются с экспериментальным поведением железобетонных элементов, усиленных углепластиком, при этом установлен значительный потенциал повышения прочности. Следует отметить, что исследования проводились на действие статических нагрузок на балочных железобетонных элементах.

В работе [4] представлены результаты исследований железобетонного перекрытия монтажной площадки ГЭС Айурикин (Эквадор) после падения груза весом 22 т, под действием которого произошло трещинообразование и продавливание в плите перекрытия. Для усиления железобетонной плиты рекомендованы углеродные композитные материалы.

Использование полимеров, армированных углеродным волокном (CFRP) и стекловолокном (GFRP) [5], для усиления и модернизации конструкций в последнее время вызывает значительный интерес, поскольку композиты обладают выгодными свойствами, такими как высокий модуль упругости, высокая прочность и малый вес. В данной работе проводится анализ методом конечных элементов, подтвержденный лабораторными экспериментами на 14 железобетонных балках (RC). Основное внимание уделяется различной ориентации углепластиков относительно направления нагрузки. В данном исследовании сравниваются характеристики контрольных балок и балок RC для оценки эффективности и результативности различных методов усиления. Результаты показали, что приклеивание листов углепластика с V-образными концевыми анкерами со стороны растяжения было очень эффективным для улучшения изгибной способности балок RC в группе невысокой прочности бетона. Этот метод усиления также привел к значительному увеличению прочности (примерно на 29,8%) в группе с более высокой прочностью бетона. Кроме того, использование V-образных концевых анкеров для скрепления листов углепластика со стороны растяжения оказалось очень эффективным методом повышения прочности при изгибе. Приклеивание наклонных углепластиковых полос к боковым сторонам балок RC было очень эффективным для повышения прочности балок на сдвиг. Эти результаты убедительно демонстрируют эффективность использования стеклопластика для армирования конструкционных элементов.

Поскольку исследователи стремятся восстановить деформации и минимизировать ширину трещин в существующих железобетонных конструкциях, на технологию усиления с помощью предварительно напряженного углепластика (CFRP) в настоящее время обращено внимание в исследовании [6]. Железобетонные балки с трещинами испытывались на действие изгиба с учетом степени предварительного напряжения, отраженной в количестве и силе предварительного напряжения углепластикового листа. Продольно усиленный углепластиковый лист был приклеен к нижней поверхности испытательной балки и закреплен U-образными углепластиковыми листами на концах после натяжения. Деформации бетона, продольного растяжения стальных стерж-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ ней и листов углепластика измерялись на участке чистого изгиба испытательных балок, при этом регистрировались трещины, прогиб в середине пролета и характер разрушения. Результаты показывают, что нормальная деформация в середине пролета балок, усиленных углепластиковыми листами с предварительным напряжением, соответствует предположению о плоском сечении, трещины и прогиб в середине пролета уменьшаются с увеличением степени предварительного напряжения углепластиковых листов, что обеспечивает лучшую работоспособность усиленных балок, несущая способность может быть увеличена на 41,0–88,8% при наличии продольных растягивающих стальных стержней и увеличена на 41,9–74,8% при предельном состоянии, а пластичность при разрушении резко снижена на 54,9–186%.

В статье [7] исследуются важнейшие конструктивные параметры для прогнозирования предельной осевой сжимающей деформации железобетонных колонн, усиленных снаружи полимерными материалами, армированными волокнами (FRP). Поскольку в существующих экспериментах отсутствует последовательная регистрация поля деформации полимерного материала, для устранения этого пробела используются результаты трехмерного псевдодина-мического конечно-элементного анализа характерных случаев испытанных колонн. Таким образом, формируется гибридная экспериментально-аналитическая база данных, включающая несколько критических деформаций стеклопластика и стальной арматуры. Предложена модифицированная модель для прогнозирования предельной осевой деформации железобетонных колонн, снаружи армированных материалами FRP. Предлагаемая модель направлена на косвенный учет влияния внутренней стальной обоймы, формы бетонного сечения и их взаимодействия с внешней оболочкой из стеклопластика на критическую деформацию растяжения оболочки из стеклопластика при разрушении колонны. Прогнозные характеристики модели по имеющимся испытаниям (железобетонных) RC-колонн при циклическом сжатии значительно улучшены по сравнению с другими существующими моделями. Обеспечивается прогнозирование со средним коэффициентом (AR) 0,96 и средней абсолютной ошибкой (AAE) 36,5% и, следовательно, может способствовать более безопасному перепроектированию, в том числе сейсмостойкому перепроектированию.

В исследованиях [8] разработан и реализован точный многошаговый метод Безье для определения нелинейных колебаний и конфигураций после прогиба композитных балок Эйлера-Бернулли, армированных графеновыми нанопластинками (GnP). Для определения эффективных модулей упругости матрицы, армированной GnP, предлагается веро- ятностная модель и эффективный метод моделирования. Следует отметить, что представленная микромеханическая модель, найденная с помощью моделирования Монте-Карло, точно соответствует экспериментальным данным и предсказывает упругие константы композита точнее, чем другие распространенные методы, включая теорию Халпина-Цая. Представленный многошаговый метод основан на полиномиальных базисных функциях Бернштейна и демонстрирует потенциал для получения надежных решений различных начальных и краевых задач. Установлено, что добавление относительно низкого содержания GnP резко увеличивает упругие константы композита, особенно в поперечном направлении к волокну. Кроме того, численные результаты сравниваются с результатами, полученными с помощью точных аналитических решений, и стабильность результатов свидетельствует об эффективности представленной методологии.

В статье [9] отмечается, что для усиления железобетонных балок используют ткань, ленты, наклеиваемые на наружную растягивающуюся поверхность, которые рассматриваются как внешнее композитное армирование при наличии стальной арматуры. Результаты экспериментальных исследований показали возможности эффективного применения технической полиамидной (нейлоновой) ткани и стеклоткани для усиления железобетонных балок. Экспериментальные исследования показали, что наружное армирование зоны растяжения технической полиамидной (нейлоновой) тканью и стекловолокном изменяет режим разрушения балки, повышает несущую способность железобетонных балок по сравнению с балками без усиления на 16– 38% в зависимости от материала и способа усиления.

Исследовано [10] внешнее усиление железобетонных балок со сдвиговым армированием и без него с помощью полимерных тканей, армированных углеродными и базальтовыми волокнами. Кроме того, были проведены испытания на изгиб усиленных балок со сдвиговым армированием, частично и полностью изготовленных из инженерного цементного композита. Образцы, изготовленные из самоуплотняющегося бетона, инженерного цементного композита и их комбинации, были подготовлены и испытаны четырехточечной нагрузкой. Усиленные балки были разделены на две группы по прочности. Группа 1 включала усиление на сдвиг самоуплотняющихся бетонных армированных балок со срезом (балок без ригелей) путем рассмотрения различных конфигураций усиления с использованием обоих типов полимерных тканей, армированных волокнами. Группа 2 включала в себя усиление на действие изгиба армированных наклонных балок с помощью полимерных тканей, армированных волокнами, и/или

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ инженерного цементного композита. Наибольшее увеличение несущей способности составило 72,8% при усилении на сдвиг (группа 1), а наибольшее увеличение – 28,8% при усилении на изгиб (группа 2).

В статье [11] рассматривается структурное поведение слоистых гибридных бетонных композитных плоских монолитных плит с комбинацией реактивного порошкового бетона (RPC) в верхнем слое и нормального бетона (NC) в нижнем слое, армированных внутренними углепластиковыми или традиционными стальными стержнями в зоне растяжения, при испытании ударной нагрузкой. Для этого были изготовлены десять полномасштабных квадратных плоских образцов монолитной плиты длиной 1550 мм и толщиной 150 мм, которые были разделены на восемь образцов слоистого гибридного бетона с 50% RPC и 50% NC и два образца только с NC.

Полученные результаты экспериментов показали: – использование слоистого бетона уменьшило прогиб при разрушении в среднем до 16,2%;

– слоистый бетон способствовал снижению деформации в арматуре при разрушении в среднем до 25,5%;

– слоистый бетон помог снизить деформации в бетоне при разрушении в среднем до 45,6%;

– использование углепластика в качестве верхнего слоя способствовало повышению прочности образцов, увеличив максимальную ударную нагрузку при разрушении в среднем до 44,5%.

В исследовании [12] продемонстрировано, что ультравысокоэффективный бетон (UHPC) имеет значительно более высокую прочность на растяжение по сравнению с обычным бетоном (NC). В данной работе предложено использовать UHPC для сборных фундаментных плит композитных перекрытий, что привело к созданию армированной композитной плиты UHPC-NC фермы перекрытия. Этот подход эффективно повысил трещиностой-кость плиты. Конечно-элементная модель (КЭМ) для армированной композитной плиты UHPC-NC была разработана на базе платформы ABAQUS (2016) с использованием соответствующих зависимостей материала для UHPC, NC и стальной арматуры. Достоверность модели была проверена путем сравнения с соответствующими результатами испытаний. Затем было исследовано влияние таких параметров, как площадь поперечного сечения верхней и нижней ферм, коэффициент армирования сборной фундаментной плиты, класс прочности фундаментной плиты из UHPC и толщина фундаментной плиты из UHPC, на изгибную способность композитной плиты из UHPC-NC. Были предложены уравнения для расчета прочности на изгиб композитной плиты из UHPC-NC.

Проведенными исследованиями установлено, что с увеличением марки UHPC в сборной фундаментной плите увеличивалась нагрузка на растрескивание, нагрузка текучести и предельная нагрузка на плиту. Предложенные уравнения для расчета из-гибной способности усиленной фермы UHPC-NC композитной плиты в нормальном сечении хорошо согласуются с результатами моделирования, обеспечивая теоретическую и численную поддержку для проектирования и анализа композитных плит UHPC-NC.

В работе [13] предлагается новая система композитных перекрытий, состоящая из несъемной опалубки из текстильного железобетона (TRC) (TRC deck) с трапециевидным сечением. Представлена методология проектирования композитных перекрытий, которая подтверждена экспериментальными данными. Использование TRC-конструкций обладает большим потенциалом: среднее увеличение несущей способности при изгибе составляет 10% за счет изменения геометрии, а при переходе от 2 слоев стеклопластиковой арматуры к 3 и от 2 к 4 слоям среднее увеличение составляет 113,3% и 302,3%, соответственно.

Представленная аналитическая модель позволила рассчитать предельную нагрузку, обеспечив большую наглядность в отношении проектирования в предельном состоянии (Ultimate Limit State – ULS).

В экспериментальном исследовании [14] односторонне армированные бетонные плиты были усилены с помощью высокоэффективных ламинатов из армированного волокнами цементного композита (HPFRCC) в растянутой зоне плиты. Затем ее боковые поверхности были усилены полимерными ламинатами, армированными углеродным волокном, для увеличения прочности на сдвиг. На первом этапе были исследованы конструкция смеси и механические свойства цементных композитов, армированных волокнами. На втором этапе была определена прочность на изгиб ламинатов из цементно-волокнистого композита отдельно перед приклеиванием к плите. На последнем этапе были проведены испытания железобетонных плит на сдвиг и на прочность. Результаты показали, что усиление боковых сторон образцов улучшило способность к изгибу, характер разрушения, жесткость и поглощение энергии при исследовании поведения образцов на сдвиг.

Добавление ламината HPFRCC увеличило прочность усиленных образцов по сравнению с контрольным образцом. Добавление углепластикового листа для усиления плит на сдвиг привело к увеличению прочности и предельной нагрузки.

В работе [15] представлена конечно-элементная модель (FE) железобетонной двухсторонней плиты, усиленной листами из армированного волокнами

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ полимера (FRP). Хотя углепластик (CFRP) является наиболее часто используемым композитом для ремонта и усиления железобетонных конструкций, важно учитывать и другие типы FRP-композитов, такие как экологически чистый базальт-FRP (BFRP) и недавно разработанный полиэтилентерефталат-FRP (PET-FRP). Таким образом, подтвержденная модель FE была использована для параметрического исследования плит с различными значениями прочности бетона на сжатие (от 20 до 80 МПа), усиленных другими типами FRP. Результаты показывают, что углепластик обеспечивает наибольшее повышение прочности с увеличением предельной нагрузки на 34,5%, в то время как PET-FRP обеспечивает наименьшее повышение прочности с увеличением на 11,2% по сравнению с неусиленной плитой. Результаты также показывают, что прочность бетона на сжатие (fc') оказывает умеренное влияние на предельную нагрузку. Например, увеличение fc' с 20 МПа до 80 МПа увеличило прогнозируемую предельную нагрузку для плиты, усиленной углепластиком, с 15 до 62%. Таким образом, модель FE обеспечивает прогноз предельной прочности и деформативности усиленных двусторонних перекрытий, что помогает лучше понять характеристики усиленных перекрытий и позволяет инженерам оптимизировать параметры конструкции.

В ходе экспериментального исследования [16] поведения железобетонных плит, подверженных продавливанию, испытано тринадцать плит различной конфигурации (контрольные плиты, усиленные плиты и усиленные плиты после предварительного нагружения). Испытания показали, что эффект от армирования углепластиком заключается в увеличении разрушающей нагрузки.

Влияние усиления углепластиком на предварительно нагруженные плиты следующее: наблюдается увеличение прочности на растяжение армированных плит по сравнению с контрольными плитами. Площадь и толщина углепластика оказывают значительное влияние на нагрузку в армированных плитах и плитах с усилением после предварительной нагрузки.

Армирование углепластиком обеспечивает значительное усиление (сопротивление), что объясняет тот факт, что углепластик играет роль связывающего. Усиление углепластиком позволяет предотвратить рост трещин по толщине за счет более мелких трещин. Предельная нагрузка отремонтированных плит увеличивается на 10–30%; для плит, предварительно нагруженных на 60%; и на 6–30% для плит, нагруженных на 80%.

В статье [17] представлена следующая техническая идеология. Сфера строительства обновляется и развивается каждый день как в плане материалов, так и в плане технологий. В 2000-х годах широкое распространение получило использование композитов FRP (fiber reinforced plastic). Модернизация необходима для зданий, срок эксплуатации которых истек или которые потеряли свою несущую способность из-за повреждений, полученных, к примеру, в результате стихийных бедствий, таких как землетрясения. Кроме того, модернизация необходима в соответствии с изменяющимися нормами. Известно, что во всех этих случаях существует множество различных методов модернизации в зависимости от текущего состояния конструкции. С широким распространением и развитием использования FRP, появилась техника модернизации с использованием композита FRCM (матрица, армированная волокнами цемента). В данном исследовании представлена тема армирования плоских перекрытий с использованием FRCM, которая имеет преимущества и недостатки для обеспечения сейсмобезопасности зданий. Таким образом, цель исследования - изучить и выявить влияние метода усиления FRCM на жесткость конструкции зданий с плоскими перекрытиями и, следовательно, на сейсмостойкость. В результате данного исследования было выявлено, что дооснащение плоских перекрытий FRCM положительно влияет на жесткость конструкции железобетонных зданий.

В исследовании [18] экспериментально изучалось поведение на изгиб односторонних бетонных плит, армированных углепластиком (CFRP) (углеродная сетка) в виде нитей с рельефной поверхностью. Экспериментальные переменные включали эффективную глубину, количество слоев углеродной сетки и прочность бетона на сжатие. Результаты показали, что поверхностное тиснение углепластиковых нитей эффективно улучшает их сцепление с бетоном на основе картины образования трещин. Бетонные образцы, армированные углеродными сетками, демонстрировали увеличение максимальной нагрузки и жесткости по мере увеличения эффективной глубины, количества слоев углеродной сетки и прочности бетона на сжатие. Среди экспериментальных переменных наибольшее влияние на изгиб бетонного образца, армированного углеродной сеткой, оказала эффективная глубина. Кроме того, соотношение экспериментальных и расчетных значений прочности на изгиб для всех образцов бетона, армированных углеродной сеткой, варьировалось от 0,74 до 1,22. На основе полученных результатов была предложена трилинейная кривая зависимости нагрузки от прогиба для моделирования изгибного поведения бетонных конструкций, армированных углеродной сеткой, с учетом свойств связи между бетоном и углеродной сеткой.

В работе [19] представлена программа экспериментальных исследований, направленная на оценку

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ метода модернизации, в котором используются высокопрочные, легкие, коррозионностойкие композитные материалы для восстановления существующих железобетонных перекрытий. Предложенный метод заключается в применении базальтового текстильного армированного раствора для увеличения жесткости и прочности на изгиб бетонных плит. Всего было изготовлено семь полномасштабных железобетонных плит, которые были испытаны под нагрузкой в четырех точках. При использовании раствора, армированного базальтовым текстилем, в зависимости от количества текстиля, прочность плит на изгиб увеличилась от 177 до 266%.

При этом отмечается, что:

– начальная нагрузка трещинообразования, нагрузка текучести и предельная нагрузка увеличиваются с увеличением количества слоев;

– деформация в стали и бетоне уменьшается с увеличением количества слоев ТРМ;

– при одинаковом соотношении армирования уменьшение размера ячеек привело к увеличению предельной несущей способности образцов на 27%, так как усиливается связь между текстилем и раствором;

– использование механического анкера в образце позволило увеличить предельные нагрузки на 20%.

В исследовании [20] представлена разработка нового метода усиления железобетонных (RC) плит с использованием стержней из полимеров, армированных углеродным волокном (CFRP), и внешней оболочки из бетона с ультравысокими характеристиками (UHPFRC) с механической системой анкеровки (MAS). Система механического крепления включает в себя два компонента: пластины из высокоуглеродистой стали и систему болтов с механическим расширением (MEABS). Она используется для предотвращения преждевременного разрушения связи между существующей бетонной поверхностью и внешними укрепляющими слоями (углепластиковыми стержнями и оболочкой из UHPFRC). Эффективность предложенного метода укрепления была оценена путем проведения экспериментальных испытаний на нескольких укрепленных плитах путем приложения циклических нагрузок с помощью динамического привода. Для этого были испытаны три различные бетонные плиты для оценки различных конструктивных параметров, включая контрольную плиту, плиту, укрепленную только оболочкой из UHPFRC, и плиту, укрепленную углепластиковыми стержнями в нижней части плиты с внешней оболочкой из UHPFRC. Результаты экспериментальных испытаний показали, что предложенная система усиления значительно повысила несущую способность плиты и предотвратила преждевремен- ное разрушение отслоения между старым бетоном плиты и новым слоем UHPFRC до стадии разрушения плиты.

Результаты конечно-элементного моделирования (FEM) показали высокий уровень совпадения с экспериментальными результатами и точно предсказали максимальную нагрузку и прогиб, близко совпадая со значениями, полученными в ходе экспериментальных испытаний.

Проанализированные исследования [1–20] показали наличие новых направлений в усилении железобетонных конструкций композитными материалами и глубину их проработки.

Вместе с тем экспериментальные исследования проводились в лабораторных условиях, отличающихся от натурных эксплуатируемых конструкций, в том числе объектов энергетики. При этом в модельных экспериментах естественно производились определенные допущения, и, в первую очередь, не учитывался масштабный фактор и коэффициенты подобия при распространении результатов экспериментов на натурные конструкции.

Также в лабораторных экспериментальных исследованиях не применялась закладная контрольноизмерительная аппаратура (измерение фактических деформаций металлической арматуры, композитной ткани и др.), которая крайне необходима для обеспечения безопасной эксплуатации железобетонных конструкций после их усиления композитными материалами для контроля эффективности во времени.

В проведенных научными исследователями лабораторных экспериментах железобетонных конструкций, усиленных композитными материалами, не имеется или имеется незначительное количество данных о влиянии метода устройства углеродных лент (тканей) на безопасную работу электроустановок, о перераспределении напряжений между металлической арматурой и композитным материалом усиления, что необходимо для натурных объектов с точки зрения совместной работы бетона с внешним армированием композитными материалами и, соответственно, для обеспечения длительной безопасной эксплуатации сооружений.

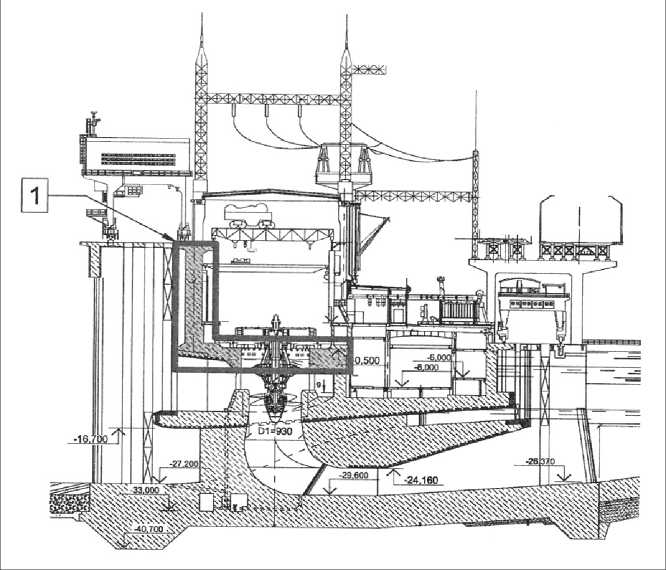

С целью визуализации решаемых в настоящих исследованиях задач представлен поперечный разрез руслового здания ГЭС вдоль потока (рис. 1).

В течение последних 20 лет были проведены обследования несущих конструкций машинных залов ряда ГЭС. Выявлено интенсивное трещинообразова-ние в железобетонных перекрытиях, уменьшение несущей способности и необходимость в их усилении.

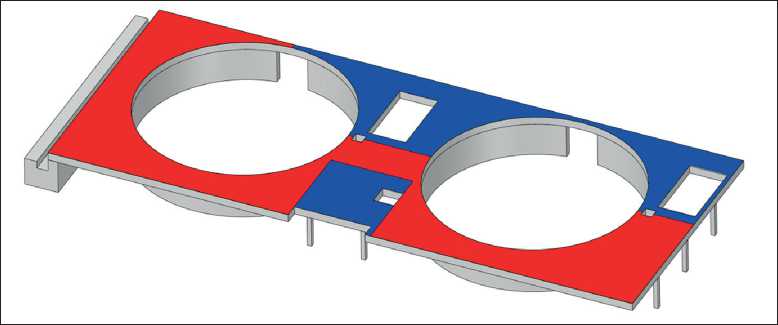

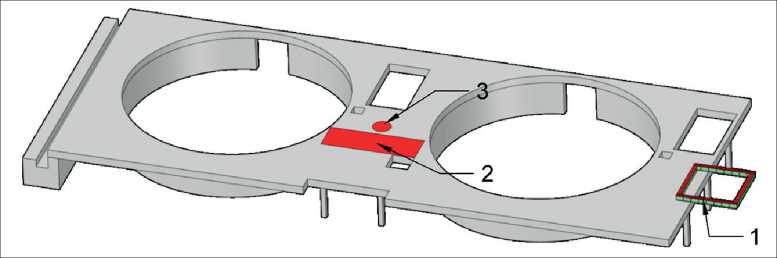

К примеру, сравнение допустимых нагрузок на перекрытие машинного зала и непроектных нагрузок представлены на рис. 2 и 3.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 1. Поперечный разрез здания русловой ГЭС: 1 – напорная стена с перекрытием машинного зала

Рис. 2. Допустимые эксплуатационные нагрузки на перекрытие: до обнаружения трещинообразования – красная зона – 0,049 МПа, синяя зона – 0,01 МПа; после обнаружения трещинообразования – красная зона – 0,01 МПа, синяя зона – 0,01 МПа

Рис. 3. Распределенная нагрузка: 1 – от ротора генератора (1,165 МПа); 2 – от траверсы (0,089 МПа); 3 – от камеры рабочего колеса (0,637 МПа)

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Непроектные нагрузки на перекрытие (рис. 3):

-

а) в зоне межсекционного шва между двумя секциями перекрытия организовано временное место установки ротора генератора с эквивалентной нагрузкой 1,165 МПа.

-

б) между двумя гидроагрегатами устанавливалась траверса для совместной работы кранов; опоры траверсы находились в зонах допустимой нагрузки 0,01 МПа (2 опоры) и 0,049 МПа (2 опоры); фактическая площадь опирания траверсы составила 2м2 для четырех опор, при согласованной площади 17,116 м2,

нагрузка на одну опору эквивалентна 0,089 МПа, что превышает допустимое значение – 0,049 МПа.

-

в) в силу производственной необходимости на перекрытии была расположена камера рабочего колеса с эквивалентной нагрузкой 0,637 МПа.

Как отмечалось выше, практическая ситуация при эксплуатации железобетонных конструкций гидротехнических сооружений ГЭС в ряде случаев приводит к необходимости усиления композитными материалами.

Продолжение следует.