Экспериментальное исследование качества обрезки кромки плакирующей ленты при плакировании лент холодной прокаткой

Автор: Пелленен Анатолий Петрович, Хабибуллин Артур Амурович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Работа посвящена исследованию качества обрезки кромки плакирующих лент при плакировании лент, полученных методом холодной прокатки. При получении слоистых металлических композиций по схеме «твердый - мягкий - твердый», когда ширина плакирующей ленты больше ширины ленты основы, зачастую наблюдается плохая обрезка кромок плакирующей ленты. Качество обрезки напрямую зависит от отношения толщин слоев биметалла, а также от их механических свойств. В работе исследовались композиции, полученные из отожжённых лент алюминиевых сплавов А5 и АМг2 толщиной 1,0 мм и шириной 25 мм (основа) и латуни Л90, нейзильбера МНЦ 15-20, стали 08кп толщиной 7-35 % от толщины алюминиевых лент и шириной 50 мм (плакирующий слой). Отношение пределов прочности плакирующей ленты и основы изменялось в широких пределах от 0,98 до 6,85. Эксперименты показали, что с ростом этого отношения обрезка кромок ухудшается. На основе экспериментальных данных получена математическая зависимость предельного соотношения толщин компонентов от соотношения пределов прочности плакирующих материалов и основы, при которых обеспечивается качественная обрезка кромок.

Биметаллы, лента, алюминий, латунь, выбор компонентов, обрезка кромки, отношение толщин, отношение механических свойств

Короткий адрес: https://sciup.org/147156971

IDR: 147156971 | УДК: 621.771.8 | DOI: 10.14529/met150420

Текст краткого сообщения Экспериментальное исследование качества обрезки кромки плакирующей ленты при плакировании лент холодной прокаткой

Разработку технологии плакирования (сварки) лент холодной прокаткой, как правило, проводят при условии, когда плакирующая лента шире ленты основы. При этом при прокатке с разовой деформацией 55–60 % должна обеспечиваться качественная обрезка кромками ленты основы кромок плакирующей ленты. Применение такой технологии плакирования обеспечивает сплошность покрытия, уменьшает вероятность обрыва лент при прокатке и снижает затраты по переработке отходов, поскольку обрезанные кромки плакирующих лент состоят из одного металла.

Для композиций, в которых в качестве основы используются ленты из более прочного металла по сравнению с металлом плакирующей ленты, процесс обрезки плакирующих лент не вызывает особых трудностей. В этом случае отношение толщин слоев может изменяться в достаточно широких пределах – H пл / H ос = 5–50 % ( H пл , H ос – исходные толщины плакирующей и основной лент, соответственно).

Однако, как показывает практика, разработки и исследования технологий получения слоистых металлических композиций, в которых в качестве основы используется менее прочный металл по сравнению с плакирующим металлом, плохая обрезка кромок плакирующей ленты может вызывать трудности в получении качественной сварки компонентов.

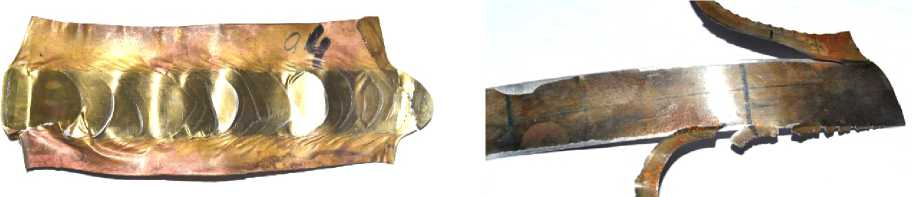

На рис. 1 приведены характерные виды отсут-свия обрезки (рис. 1, а) и плохой обрезки (рис. 1, б) при плакировании, когда в качестве основы используется менее прочный металл.

При некачественной обрезке кромок плакирующей ленты, возникающие при этом растягивающие напряжения, приводят к растрескиванию кромок всей композиции или к ее разрыву.

Опытные прокатки по получению композиций с основой из более мягкого металла, чем металл основы показали, что качественная обрезка кромок плакирующей ленты зависит от отношения толщин исходных компонентов и их прочностных характеристик.

а) б)

Рис. 1. Нарушение обрезки кромок в композиции алюминий А5–латунь Л63; а – отсутствие обрезки; б – плохая обрезка. Пределы прочности: Л63 – 360 МПа, А5 – 60 МПа, отношение H пл / H ос = 15 %

Исследование проводилось на опытном стане Дуо-200 ЮУрГУ, имеющем диаметры рабочих валков 180 мм. В качестве основы использовались отожженные ленты из алюминиевых сплавов А5 и АМг2 толщиной 1,0 мм и шириной 25 мм. Толщины отожженных плакирующих лент из латуни Л90, нейзильбера МНЦ 15-20 и стали 08кп варьировались в диапазоне 7–35 % от толщины алюминиевых лент. Ширина плакирующих лент – 50 мм.

Исходные компоненты отжигались в камерной печи: алюминиевые сплавы при температуре 380 °С с выдержкой 40 мин, плакирующие ленты при температуре 670 °С с выдержкой 60 мин; охлаждение с печью. Травление лент проводилось в 18%-ном растворе серной кислоты при температуре 50–60 °С.

В таблице приведены прочностные характеристики металлов, используемых при опытном плакировании.

Как видно из таблицы, отношение пределов прочности плакирующих лент (σ в пл ) и основы (σ в ос ) равно 0,98–6,85, т. е. изменялись в достаточно широких пределах.

При оценке качества обрезки кромки плакирующих лент ее вид подразделили на три вида:

-

1. Обрезка кромки отсутствует полностью. Кромка деформирована, но не обрезана.

-

2. Некачественная обрезка. Обрезка кромки происходит, однако, имеются разрывы и трещины плакирующей ленты на кромке.

-

3. Качественная обрезка кромки вдоль всего образца. Отсутствуют трещины и разрывы плакирующей ленты.

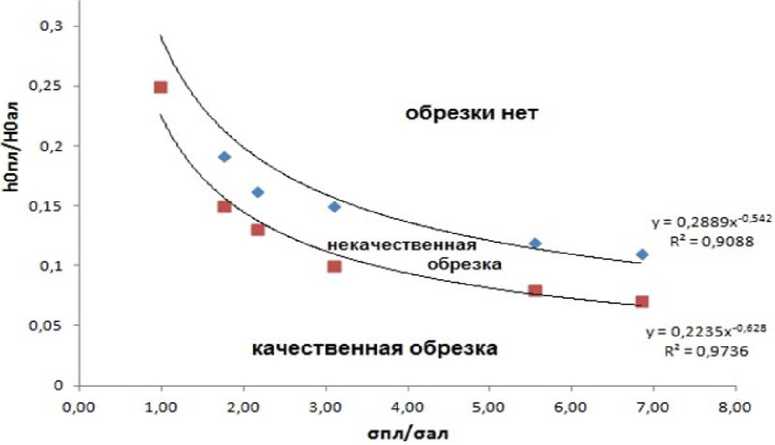

Результаты экспериментального исследования приведены на рис. 2, из которого видно, что с увеличением прочности плакирующих лент по сравнению с прочностными характеристиками основы обрезка кромок ухудшается. Так, например, для композиции АМг2 – Л90 (σв пл/σв ос = 0,98) критическое отношение толщин плакирующей ленты и основы, при которой отсутствует обрезка, наблюдалась при отношении толщин 35 %. Для композиции А5 – сталь 08кп (σв пл /σв ос = 6,85) обрезка уже прекращалась при отношении толщин 10 %.

Результаты экспериментального исследования для условий, когда прочность металла основы меньше прочности плакирующего металла, позволили определить области качественной, некачественной обрезки кромок и отсутствия обрезки.

Экспериментальные данные аппроксимировали методом наименьших квадратов. Получена регрессионная формула для выбора предельного соотношения толщин компонентов в зависимости от соотношения пределов прочности плакирующих материалов и основы, при которых обеспечивается качественная обрезка кромок (рис. 3):

H пл / H ос = 0,2235(σ в пл /σ в ос )–0,628.

При этом коэффициент корреляции составил R 2 = 0,9736, что говорит о высокой достоверности полученной зависимости [1].

Прочностные характеристики металлов, используемых при плакировании

|

Материал |

Основа |

Плакирующая лента |

|||

|

Алюминий АМг2 |

Алюминий А5 |

Латунь Л90 |

Нейзильбер МНЦ 15-20 |

Сталь 08кп |

|

|

σ в , МПа |

190 |

60 |

186 |

333 |

411 |

Рис. 2. К оценке качества обрезки кромок при плакировании

Пелленен А.П., Хабибуллин А.А. Экспериментальное исследование качества обрезки кромки плакирующей ленты при плакировании лент холодной прокаткой

Рис. 3. Образец с качественной обрезкой плакирующей ленты. Основа – алюминиевый сплав АМг2, плакирующий слой – латунь Л90

Результаты исследования по обрезке кромок плакирующих лент при плакировании в дальнейшем будут использованы при выборе соотношения толщин компонентов при разработке технологии получения биметаллических тонких лент латунь– алюминий– латунь для теплообменников систем охлаждения автомобильных двигателей.

Список литературы Экспериментальное исследование качества обрезки кромки плакирующей ленты при плакировании лент холодной прокаткой

- Селиванов, М.Н. Качество измерений: Метрологическая справочная книга/М.Н. Селиванов, А.Э. Фридман, Ж.Ф. Кудряшова. -Л: Лениздат, 1987. -295 с