Экспериментальное исследование кинетики полимеризации эпоксидной смолы

Автор: Фоминых А.В., Аношкин А.Н., Лысенко С.Н.

Статья в выпуске: 8, 2000 года.

Бесплатный доступ

Метод калориметрической детекции для степени полимеризации эпоксидной смолы основан на корреляции увеличения молекулярной цепи и выделяющейся теплоты экзотермической реакции затвердевания. Для описания процесса полимеризации эпоксидной смолы удобно использовать макроцинетическое дифференциальное уравнение, отражающее процесс формирования готовой продукции. Были рассмотрены два вида этого уравнения: обычные и новые. После проведения серии экспериментов были определены константы этих уравнений. С помощью проблем проверки была оценена точность, с которой они показывают реальный процесс. Был также рассмотрен вариант энергии активации с ходом процесса.

Короткий адрес: https://sciup.org/146211806

IDR: 146211806 | УДК: 678.01

Текст научной статьи Экспериментальное исследование кинетики полимеризации эпоксидной смолы

В настоящее время аэрокосмические технологии все более широко начинают использоваться в народном хозяйстве. На ряде предприятий г. Перми и области разворачивается производство стеклопластиковых труб различного назначения. Использование таких труб при строительстве нефте-, газо-, реагенте- и пульпопроводов в нефтяной, химической и горно-перерабатывающей промышленности, систем водоснабжения в коммунальном хозяйстве позволяет получить значительный экономический эффект и кардинально решить проблему коррозионной защиты трубопроводов. Однако серийное производство стеклопластиковых труб требует создания эффективного технологического процесса их изготовления, обеспечивающего получение изделий высокого качества и низкой себестоимости.

Одним из важнейших показателей качества, определяющих уровень физикомеханических характеристик стеклопластика, является степень полимеризации Достижение значения данного параметра на 95% и выше является определяющим при назначении температурно-временных режимов технологического процесса изготовления стеклопластиковых изделий. Вместе с тем в условиях серийного производства желательно сокращение времени, а часто и снижение температуры термообработки изделий.

Для выбора оптимальных технологических режимов и назначения допустимых границ их отклонения предпочтительно использовать методы математического моделирования, базирующиеся на комплексе лабораторных исследований процесса получения полимерного материала.

В данной работе представлены результаты экспериментальных исследований и математического моделирования процесса полимеризации композиции на основе эпоксидной смолы ЭД-20, широко применяемой при изготовлении стеклопластиковых изделий различного назначения.

Для отслеживания процесса химического превращения полимера необходимо выбрать параметр, изменяющийся с ходом реакции и связанный со степенью сшивания молекулярных цепей. Определение значения этого параметра должно быть осуществимо в любой момент времени, а также при завершении процесса. В настоящей работе использовался теплофизический (калометрический) метод контроля хода реакции, где в качестве такого параметра процесса выступает количество выделившегося тепла [1]. При этом предполагалось, что количество этого тепла dO за время dt пропорционально изменению степени превращения г/р за то же время. Расчетная формула для калометрической степени превращения имеет вид

(!)

при этом считается, что полное количество выделившегося тепла 0П отвечает завершению реакции полимеризации и достижению степени превращения 0=1.

Для описания процесса кинетики полимеризации эпоксидного связующего наиболее удобным является уравнение с раздельными температурными и концентрационными членами [1]:

Р-^ЛЛР), (2)

где К(Т) - функция температуры, имеющая смысл начальной скорости реакции, а/(0/ кинетическая функция, описывающая скорость превращения с концентрацией реагентов р.

Зависимость К от температуры описывается уравнением Аррениуса:

^ = Лоехр(-™;), (3)

где к0 - константа, R - универсальная газовая постоянная, U - энергия активации, соответствующая самой медленной стадии процесса.

Для функции ДР) в работе [1] было предложено уравнение, позволяющее учесть автоускорение в начале реакции и торможение с неполной конверсией в конце:

/(р) = (1 + сор)(1^ад(1-Р) (4)

где Со - константа автоускорения, £ - параметр торможения реакции, характеризующий предельную степень превращения Р„, =^‘, поэтому ^>7. Уравнение (4) было получено авторами [1] из обобщения формул, отдельно характеризующих эффект автоускорения и торможения. Однако при этом была произведена замена квадратичной зависимости Р = /(р) на кубическую. Чтобы оценить целесообразность этого, в дальнейшем будем рассматривать как уравнение (4), так и квадратичное уравнение вида

/(Р) = (1 + С0Р)(1-^Р). (5)

Для определения констант кинетических уравнений (3)—(5) была проведена серия экспериментов. Исследовалась композиция, состоящая из эпоксидной смолы ЭД-20, очищенного изометилтетрагидрофталевого ангидрида (/-МТГФА) и катализатора УП 606/2, массовое содержание компонентов 56,15%, 43,35% и 0,5% соответственно. Тепловая мощность, выделяемая образцом в режиме линейного нагрева, измерялась микрокалориметром ДСМ-2М. В экспериментах варьировались начальная температура (60-80cQ и скорости нагрева (О,56-8сС/мин).

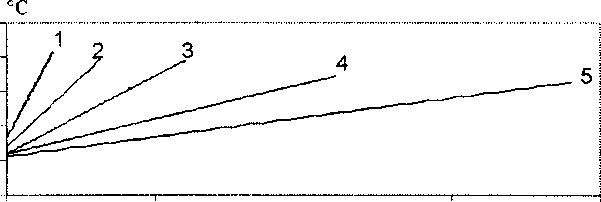

Кроме того, были проведены эксперименты по определению зависимости теплоемкости исходной смеси и полимера от температуры. Теплоемкость исходной смеси при температурах 60-100°С составляет 1,94-2 Дж/(г-К). Изменение теплоемкости полимера от температуры отображено на рис. 1. Ступенька на графике в интервале 110 - 130° С соответствует переходу из стеклообразного в эластичное состояние. Во всех дальнейших расчетах эти зависимости были учтены.

С, Дж/(г*К)

60 80 100 120 140 160 180

Рис. 1. Зависимость теплоемкости эпоксидного полимера от температуры

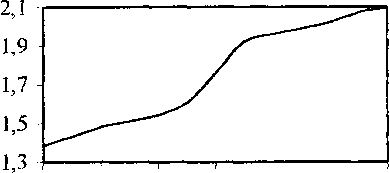

Вид уравнения (2) с разделенными температурным и концентрационным членами позволяет найти энергию активации независимо от остальных констант. На интервале Р =0,05-0,7 энергия активации остается практически постоянной и составляет 70,5-71 кДж/(К-моль) (рис 2). Ее дальнейший рост, возможно, связан с резким повышением вязкости реакционной среды или с образованием в растворе отдельной фазы в виде полимера. В последующих расчетах в качестве энергии активации было принято значение U=T0, 5 кДж/(К-моль) на всем интервале Р, а малую скорость реакции на ее завершающей стадии предполагалось учитывать с помощью константы . Энергия насыщения Оп для данной рецептуры составила 306-320 Дж/г. По инфракрасным спектрам было определено остаточное содержание эпоксидных групп и рассчитана предельная степень превращения Рж ~0,96.

Е,

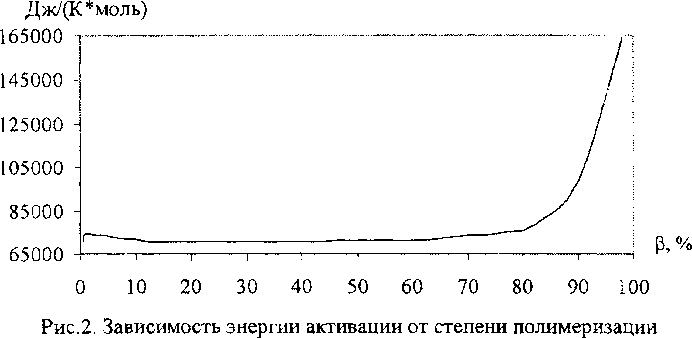

Всего в экспериментах использовалось 7 образцов. При испытании каждого образца было зафиксировано различное количества точек самописца, а в общей сумме -

646. Часть экспериментов отображена на рис.З. На основе экспериментальных данных уравнениями (4), (5) было аппроксимировано макрокинетическое уравнение полимеризации. Коэффициенты уравнений находились методом наименьших квадратов Для уравнения (4) были получены следующие значения констант; к0 =8,569' 105 с-1; Со=25,86О; £=1,028; для уравнения (5): Ло=1,292-Ю6 с-1; С0=7,452; £ =1,062. Обратные величины полученных констант £ как в случае использования (4), так и в случае использования (5) уже не равны предельной степени полимеризации. Расчеты показали, что, переопределив в уравнении (5) параметр торможения как £ = 1 / Рх , можно получить еще более точную аппроксимацию.

Т.

0 50 100 150 200

250 '

Рис.З. Макрокинетические кривые процесса полимеризации в некоторых экспериментах при заданных температурных режимах Цифры у кривых соответствуют номеру эксперимента

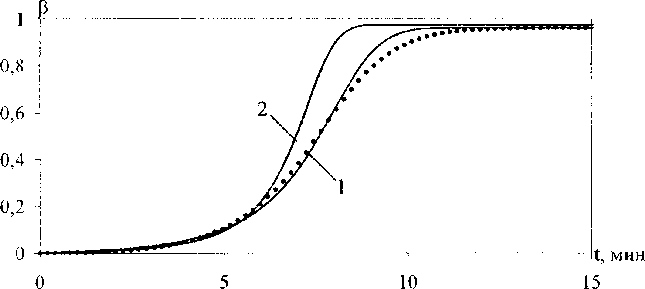

Используя найденные значения коэффициентов кинетических уравнений, были просчитаны тестовые задачи, моделирующие процесс полимеризации в условиях проведенных экспериментов. При кубической зависимости скорости реакции от степени полимеризации (4) вычисления дают большую погрешность, чем при квадратичной зависимости (5) (рис.4). Пересчет константы £ в случае использования (4) лишь увеличивает эту погрешность Как показали тесты, средняя погрешность вычисления степени конверсии по уравнениям (2), (5) в отдельных опытах составляет 1,5-2,4 %, максимальная погрешность - 6,3-9,2 %. Средняя погрешность времени достижения предельной степени полимеризации Рк составляет 11 %, причем вычисления дают заниженную оценку. Но, даже в том опыте, где погрешность расчета этого времени максимальна, разность между реальной и расчетной степенями полимеризации к моменту достижения последней значения Ро==0,96 не превышает среднего значения погрешности степени полимеризации.

Аналитическое решение уравнения (2), (5) имеет следующий вид:

/7 = 1- -----------. (6)

С»

+ ^ ехр((С0 +

§^K

Рис 4. Соответствие аппроксимирующих кинетических функций^Р) квадратичного (1) и кубического (2) вида экспериментальным данным (эксперимент № 1 на рис.3)

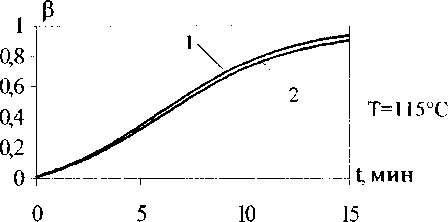

В неизотермических условиях использование уравнения (6) осложняется присутствием интеграла. При постоянной температуре разница между численным и аналитическим решениями составляет 2-3 %. (рис.5). Хотя в данном случае нельзя утверждать, что аналитическое решение является более точным, так как в нем используются величины, полученные численно.

Рис. 5. Расчет степени полимеризации аналитически (1) и численно (2)

Таким образом, полученное макро кинетическое уравнение может использоваться для расчета конверсионных полей при производстве изделий на основе эпоксидного связующего. Константы уравнения необходимо вычислять для конкретного состава исходной композиции.