Экспериментальное исследование многофункциональных возможностей измельчителя на основе торцевой зубчатой передачи

Автор: Титов В.А., Мерзликина Н.В., Пикалов Ю.А., Секацкий В.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Показана актуальность применения в качестве исполнительного механизма измельчителей сырья и материалов торцевой зубчатой передачи, которая в процессе работы реализует 3 способа переработки сырья: измельчение, гранулирование и экструдирование. Приведена конструкция универсального измельчителя. По результатам испытаний даны рекомендации по режимам и параметрам измельчения для различных материалов, используемых для приготовления кормов в животноводстве и птицеводстве.

Торцевая зубчатая передача, универсальный измельчитель

Короткий адрес: https://sciup.org/148198985

IDR: 148198985 | УДК: 621.833

Текст научной статьи Экспериментальное исследование многофункциональных возможностей измельчителя на основе торцевой зубчатой передачи

Измельчители (дробилки, мельницы, дезинтеграторы) различных конструкций находят широкое применение в различных отраслях народного хозяйства. Например, при производстве кормов для животных и птиц в сельском хозяйстве, при переработке, утилизации или вторичном использовании промышленных и бытовых отходов. Промышленность выпускает измельчители под конкретные виды сырья, в таких машинах реализовано ограниченное число способов измельчения (чаще один), что снижает их универсальность. В сельском хозяйстве необходимы измельчители различной производительности, как для малых, так и для крупных хозяйств. Корма готовятся из смесей зерновых культур, наполнителей, минеральных и витаминных добавок в дробленном виде, в виде гранул или в экструдированном виде. Для получения каждого вида кормов требуются специализированные машины: дробилки, грануляторы и экструдеры.

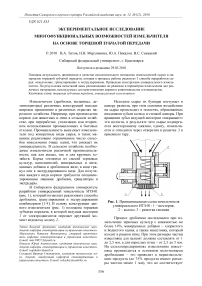

В Сибирском федеральном университете разработан универсальный измельчитель ИТЗ-01 (рис. 1), который позволяет реализовать способы дробления, гранулирования и экструдирования комбикормов [1-4]. В основу конструкции данного измельчителя (рис. 1) положена торцевая зубчатая передача, в которой ведущая шестерня 1 от электродвигателя передает крутящий момент ведомому колесу 2 .

Исходное сырье из бункера поступает в камеру размола, при этом основное воздействие на сырье происходит в полостях, образованных впадинами зубьев колеса и стенкой камеры. При вращении зубья ведущей шестерни «закрывают» эти полости, в результате чего сырье подвергается всестороннему сжатию, сдвигу, измельчается и отводится через отверстия в решетке 3 в приемную тару.

Рис. 1. Принципиальная схема измельчителя универсального ИТЗ-01: 1 – шестерня;

2 – колесо; 3 – решетка сменная

Процесс дробления исследовался при измельчении зерновых культур с влажностью не более 14%, минеральных добавок – хлористого и йодистого калия, а также известняка, который входит в рацион птиц. При этом размеры частиц известняка для цыплят должны составлять от 1 до 2,5 мм, а для взрослых птиц – от 2,5 до 5 мм. На сельхозпредприятиях измельчение известняка производится в основном молотковыми дробилками – это приводит к переизмельче-нию продукта (до 75% продукта имеют размеры частиц менее 1 мм), что не соответствует зоотехническим нормам. При измельчении известняка на универсальном измельчителе ИТЗ-01 выход готовой продукции составил от 75% до 85%, что значительно больше, чем в молотковых дробилках.

г)

е)

Рис. 2. Виды готового продукта:

а) измельчение сухого овса, d p =5,0 мм;

б) гранулы овса, dp=3,0 мм; в) гранулы овса, dp=5,0 мм; г) жгуты овса, dp=3,0 мм; д) жгуты ячменя, dp=8,0 мм; е) жгуты пшеницы, жгуты пшеницы

Эксперименты показали, что универсальный измельчитель ИТЗ-01 способен измельчать не только сухое зерно (рис. 2, а), но и влажное, что весьма актуально для малых фермерских хозяйств, где нет зерносушилок. При переработке влажного зерна, наблюдается выход из отверстий сменной решетки продукта в виде «гранул» или «жгутов» (рис. 2, б - е). Диаметр определяется размером d p отверстий в решетке (рис. 4).

На вид готового продукта существенное влияние оказывают влажность исходного сырья, а также температура и давление, возникающее в полостях размола. Для процесса гранулирования, необходимо обеспечить зерну влажность 18-25%, при этом в зоне размола (установившийся режим) температура должна быть не более 50-60оС, а давление – от 3,0 до 4,0 МПа. Для реализации процесса экструдирования необходимо продукту создать температуру от 120 до 140оС и давление в зоне размола от 3,0 до 5,0 МПа. Данные величины давления были зафиксированы в ходе предварительных экспериментов.

Для дальнейших исследований намечено измельчитель ИТЗ-01 оснастить системой термостабилизации, что позволит получать экструдированные корма требуемых параметров. Исследования в этом направлении будут продолжены. Следует отметить, что если производительность измельчителя при заданной частоте вращения шестерни (n1=750-1500 об/мин) в основном определяется проходным отверстием Ddz загрузочного дозатора (заслонки), установленного на выходе бункера, то качество измельчения и вид получаемого продукта (рис. 2) – определяется конфигурацией отверстий сменной решеткой по их длине (рис. 1 и рис. 4).

Для экспериментального исследования технологических возможностей измельчителя ИТЗ-01 использовали контрольно-измерительную и регистрирующую аппаратуру, которая включала в себя: датчик частоты вращения приводного вала, ИК-термометр, цифровой таймер, электронные весы GF-600, набор сит, влагомер, а также электронные штангенциркуль и микрометр. Для определения давления, возникающего в процессе измельчения, гранулирования и экструзии, разработан датчик давления (рис. 3), который устанавливался в сменной решетке (рис. 4).

Рис. 3. Датчик давления

Датчик давления представляет собой подпружиненный золотник, который своим торцом непосредственно контактирует с зоной размола. Силы, возникающие в процессе измельчения продукта, действуют на золотник, вызывая его перемещение, которое фиксируется с помощью цифрового электронного индикатора с ценой деления 0,001 мм. Перемещение золотника предварительно тарировали по нагрузке. При исследовании процесса измельчения зернового продукта и минеральных добавок была разработана методика, которая установила ряд параметров, влияющих на качество и производительность работы измельчителя.

В качестве входных параметров принимали: частоту вращения приводного вала n1, об/мин; отверстие дозатора Ddz, мм; сменную решетку (рис. 4) с параметрами: тип отверстий – «простые отверстия», «фильеры»; количество отверстий np; диаметр отверстий dp, мм; исходное сырье: зерно, минеральная добавка; масса m, кг; размеры фракций a x b, мм; температура t1, oC и влажность, % сырья. Выходными параметрами являлись: температура t1, oC и влажность % сырья; вид полученного продукта – «размол», либо «экструзия»; масса m1, кг; размеры фракций a1 x b1, мм продукта; время измельчения Т, с; производительность Q=m/T, кг/ч; степень измельчения l=aср/а1ср. Здесь: аср – средневзвешенный размер частиц (зерен) исходного сырья; а1ср – средневзвешенный размер частиц измельченного (сухого) продукта.

Рис. 4. Сменные решетки

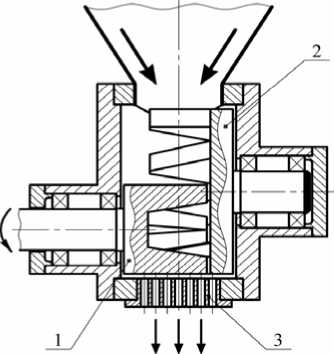

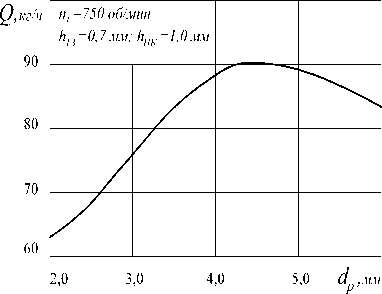

В ходе экспериментального исследования технологических характеристик измельчителя ИТЗ-01 было установлено, что с увеличением частоты вращения шестерни n 1 производительность измельчения возрастает, но вместе этим возрастает и температура внутри камеры размола, которая оказывает существенное влияние на процесс измельчения влажного зерна. Для стабилизации режима экструзионного измельчения необходимо устанавливать частоту вращения шестерни n 1 =750 об/мин, диаметры отверстий в решетке должны быть d p =3,0-5,0 мм, проходное сечение дозатора должно обеспечивать оптимальную производительность (рис. 5). Анализ результатов измельчения сухого сырья, в частности, известняка, показал, что основным фактором, определяющим среднюю степень измельчения является диаметр d p отверстий в решетке (рис. 6).

Влияние таких параметров, как зазор в торцевой передаче hТЗ и зазор между колесом и решеткой hПК неоднозначно. С увеличением зазора hПК значительно понижается степень измельчения продукта, а поэтому к выбору этого параметра необходимо подходить с учетом температурных деформаций элементов измельчителя. С уменьшением величины торцевого зазора hТЗ степень измельчения повышается незначительно, но возрастает износ зубьев шестерни. Данная конструкция защищена патентами Российской Федерации [5-7], и в настоящее время продолжаются работы по исследованию процессов воздействия на материал, по определению области рационального применения универсальных измельчителей. На новые технические решения поданы заявки на патенты РФ, ведутся работы по патентованию за рубежом.

Рис. 5. Производительность измельчения

Рис. 6. Средняя степень измельчения известняка

Работа выполнена в рамках Федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009 – 2013 годы (ГК №02.740.11.0044).

Список литературы Экспериментальное исследование многофункциональных возможностей измельчителя на основе торцевой зубчатой передачи

- Титов, В.А. Использование возможностей торцевой зубчатой передачи для измельчения материалов/В.А. Титов, В.С. Секацкий, Н.А. Колбасина, Н.В. Мерзликина//Проблемы машиностроения и автоматизации. -2009. -№4. -С. 99-115.

- Титов, В.А. Дезинтегратор для нужд сельского хозяйства. Исследование процесса измельчения/В.А. Титов, Н.В. Мерзликина//Вестник КрасГАУ. -2009. -№11. -С.166-170.

- Титов, В.А. Исследование процессов измельчения материалов в дезинтеграторе/В.А. Титов, Е.В. Остроглядова, Н.В. Мерзликина//Вестник КрасГАУ. -2009. -№12. -С.161-164.

- Титов, В.А. Реализация способа экструзионного измельчения в дезинтеграторах на основе торцевой зубчатой передачи/В.А. Титов, Н.В. Василенко//Проблемы машиностроения и автоматизация. -2007. -№1. -С. 115-117.

- Пат. РФ №2087194, МКИ В02 С7/06, 13/22. Дезинтегратор/В.А. Титов, Н.В. Василенко, Ю.А. Пикалов, 20.08.97, бюл. №23.

- Пат. РФ № 2365414/С1, МПК В 02С 13/22. Дезинтегратор/В.А.Титов; заявитель и патентообладатель ФГОУ ВПО «Сибирский федеральный университет» (RU). -№ 2008118273/03 заявл. 07.05.08; опубл.27.08.09, Бюл. № 24.

- Пат. РФ № 2366508/С1, МПК В 02С 13/22. Дезинтегратор/В.А.Титов; заявитель и патентообладатель ФГОУ ВПО «Сибирский федеральный университет» (RU). -№ 2008118681/03 заявл.12.05.08; опубл.10.09.09, Бюл. № 25.