Экспериментальное исследование момента трения в подшипнике качения при перекосе вала

Автор: Лаврин Андрей Владимирович, Балякин Валерий Борисович, Оссиала Венсеслас Бель Амур

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.20, 2018 года.

Бесплатный доступ

Исследуется влияние перекоса колец на моментные характеристики подшипника качения. Показано, что перекос колец увеличивает момент трения в подшипниках качения. Получено предельно допустимое значение перекоса вала для подшипника 6-208Ю2.

Подшипник качения, перекос, кольца, момент трения

Короткий адрес: https://sciup.org/148312459

IDR: 148312459 | УДК: 620.179.112

Текст научной статьи Экспериментальное исследование момента трения в подшипнике качения при перекосе вала

Качание рулевого агрегата (РА) ЖРД типа РД-108А/107А обеспечивают подшипники 6-208Ю2. Указанные подшипники установлены на цапфах узлов качания, которые жестко закреплены на камере РА. Передача усилия тяги РА величиной 30000Н происходит через подшипники на корпуса узлов качания. Расстояние между подшипниками составляет 323 мм. В результате сочетания допусков возможна разновысотность опорных поверхностей корпусов, что при закреплении корпусов на одной плоскости обеспечивает перекос в подшипниках.

Целью исследований является экспериментальное подтверждение достоверности вновь созданной теоретической методики расчета моментных характеристик радиальных шарикоподшипников [1]. В качестве предмета исследования выбран шарикоподшипник 6-208Ю2, применяемый в узлах качания серийных рулевых агрегатах (РА) ЖРД типа РД-108А/107А.

Задачей исследования является получение совокупности моментов трения данного типа подшипника при различных сочетаниях радиальной нагрузки и углов перекоса оси вращения. В дальнейшем, в случае сходимости экспериментальных значений с соответствующим теоретическим расчетом, возможен анализ полученных данных с выработкой рекомендаций по минимизации моментных характеристик узлов качания в целом.

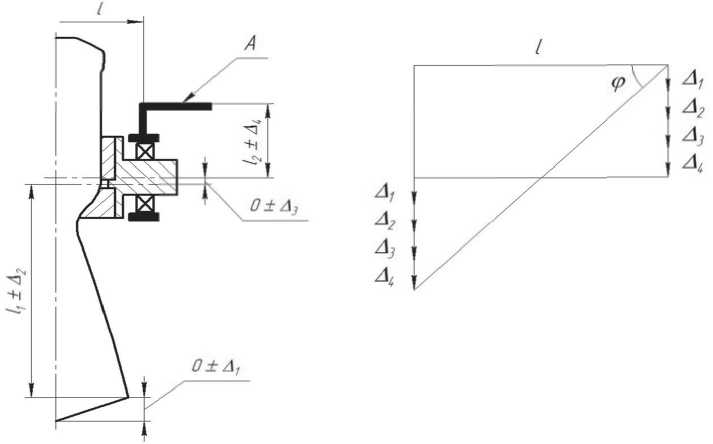

На рис. 1 схематично показан порядок расчета высоты опорной поверхности корпуса относительно среза сопла камеры, а также определение угла перекоса ф в опорах условного вала, который образован двумя цапфами, жестко закрепленными на камере РА.

Величина А 1 - половина величины биения среза сопла в осевом направлении, А 2 - допуск на координату центрирующего отверстия относительно среза сопла, А 3 - смещение оси центрирующей бобышки относительно оси цапфы, А 4 - допуск на высоту опорной поверхности корпуса. Все указанные допуска являются независимыми. Максимальная разновысотность А max определяется по формуле:

А max = 2 А 1 + 2 А 2 + 2 А 3 + 2 А 4 .

Очевидно, что А max является крайним возможным значением. Рассматривая А i как независимые погрешности, целесообразна вероятностная оценка возможной разновысотности корпусов. В таком случае допуска должны быть суммированы среднеквадратично

Д=

^2Д ^ + 2Д ^ + 2Д ^ + 2Д ^ .

Для РА ЖРД РД-108А/107А А 1 = 0,2 мм, А 2 = 0,5 мм, А 3 = 0,05мм, А 1 = 0,2 мм мм. Тогда наиболее вероятная величина разновысотности корпусов составляет:

Д= ^2(0,2)2 + 2(0,5)2 + 2(0,05)2 + 2(0,2)2 = 0,82 мм.

В этом случае угол перекоса вала подшипников в радианах определяется как:

ф ~

tgv

0,82

32?

0,00252 .

Лаврин Андрей Владимирович, аспирант кафедры основ конструирования машин.

Данный угол перекоса ф « 9' также является вероятностным. В процессе исследования моментных характеристик диапазон воспроизводимых углов должен быть несколько увеличен до 11’ с целью компенсации неизбежных погрешностей используемого экспериментального оборудования.

Рис. 1. Схема определения угла перекоса в подшипниках

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОРУДОВАНИЕ И МЕТОДИКА ИСПЫТАНИЙ

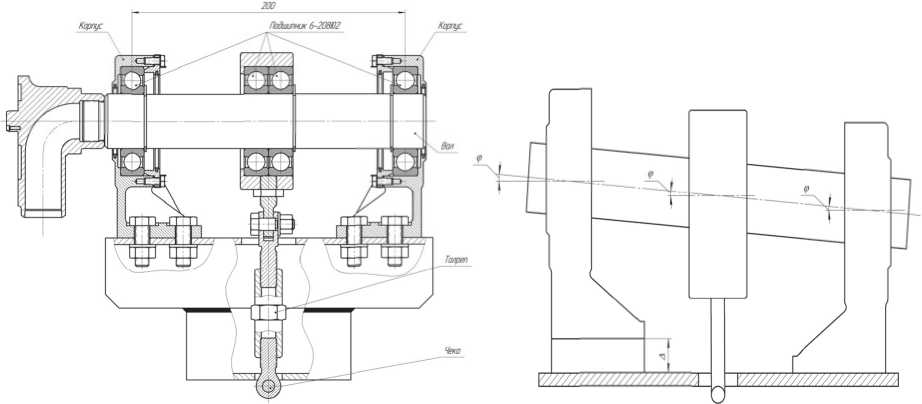

Подшипник 6-208Ю2 является одним из основных трибосопряжений узлов качания. Определение его моментной характеристики в зависимости от величины нагружения в сочетании с возможными величинам перекоса возможна на специальной экспериментальной установке. Конструкция такой установки представлена на рис. 2. Она представляет собой вал на двух опорах, роль которых играют штатные корпуса узлов качания с подшипниками 6-208Ю2. Корпуса устанавливаются опорными поверхностями на базовую поверхность основания, имеющую раз-новысотность/коробление в пределах 0,05 мм. Нагрузка на середину вала прикладывается через обойму с двумя подшипниками 6-208Ю2 посредством талрепа (тандера), свободно закрепленного на нижнем П-образном силовом элементе установки. Фактически талреп представляет собой удлиненную гайку, с торцов которой имеется правая/левая резьба М12×1,25. Вращением талрепа за шестигранник обеспечивается сближение его резьбовых наконечников, благодаря чему создается стягивающее усилие нужной величины. Нижняя проушина талрепа вставлена в прорезь П-образного элемента и прошита цилиндрической чекой, благодаря чему обеспечивается перпендикулярное положение талрепа к базовой плоскости. Перекос вала в корпусных подшипниках обеспечивается вертикальным плоскопараллельным смещением одного из корпусов посредством установки данного корпуса на щупы фиксированной толщины по ГОСТ 885-75. Гарантированное наличие радиального (осевого) зазора и малые значения ϕ воспроизводят данную величину перекоса и в подшипниках центральной обоймы (см. рис. 2).

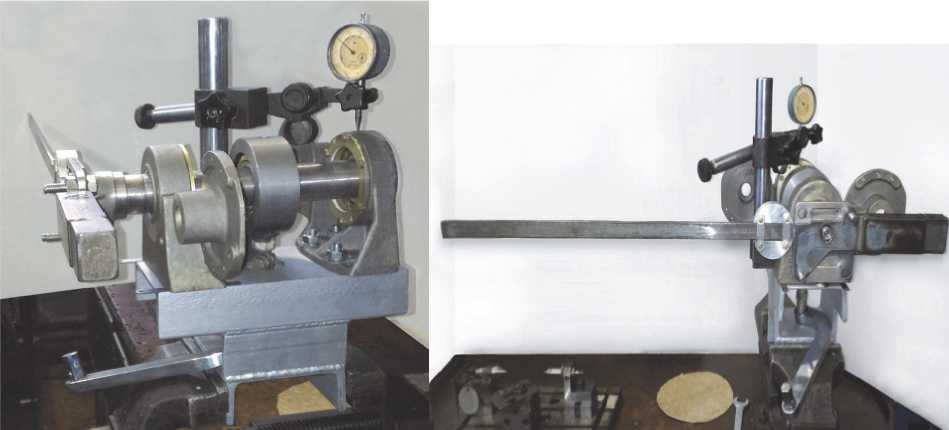

Усилие в талрепе создается путем его вращения моментным (динамометрическим) ключом. Замер момента трения на валу осуществляется на закрепленной горизонтально установке с помощью уравновешенного кронштейна, играющего роль линейки, и специально оттарирован-ного груза, создающего момент вращения вала. Рабочее положение установки представлено на рис. 3.

Для контроля увеличения высоты корпуса (вертикального смещения оси подшипника) использовалась магнитная стойка с индикатором часового типа, обеспечивающим замер измерения высоты с точностью 0,01 мм. В процессе нагружения установки с помощью данной стойки также контролировалось отсутствие пластических деформаций корпусов и основания.

При работе с установкой крутящий момент создается путем перемещения специального оттарированного груза на фиксированную величину плеча (см. рис. 3). Момент трения в подшипниковых парах становится равным крутящему моменту при перемещении линейки после страгивания на угловую величину 5…7°.

Для получения достоверной моментной характеристики исследуемых подшипников необходимо учесть все виды погрешностей, свойственных рассматриваемой установке. К указанным погрешностям относятся:

-

- погрешность измерения массы специального груза;

-

- инструментальная погрешность определения длины плеча (до ближайшего целого деления);

-

- погрешность определения значения между метками шкалы линейки («интерполяционная» погрешность в соответствии с [2]);

-

- случайная погрешность в определении длины (разброс в значениях полной длины пле-

a)

в)

Рис. 2. Схема экспериментальной установки: а – продольный разрез; в – схема создания перекоса

Рис. 3. Экспериментальная установка в рабочем положении

ча при прочих фиксированных условиях);

-

- инструментальная погрешность в реализации момента затяжки динамометрическим

ключом.

Для создания усилия F 0 в резьбовой паре согласно [3] необходимо приложение крутящего момента

Tp = F0d2 (оДб£ + О,5/р), где d2 = 11,188 мм – средний диаметр резьбы, для применяемого талрепа с резьбой М12×1,25; P = 1,25 мм – шаг резьбы; fp – коэффициент трения в резьбе, для резьбовой пары, изготовленной из стали 38ХА с покрытием «цинк-хром» принимаем fp = 0,16.

Ввиду того, что при вращении талрепа преодолевается момент трения 2-х идентичных резьбовых пар, момент на ключе T кл = 2 Тр

Для фиксированных значений T кл соответствующие значения F 0 представлены в табл. 1.

Фиксированное усилие, приложенное к подшипникам валов, создается путем затяжки талрепа моментом, указанным в Таблице 1. Относительная погрешность задания момента в процентах вычисляется в соответствии с [4] по формуле:

8T 0,5 • 1ОО\2

т^И"^ ^

где N – текущее показание индикатора моментного ключа.

Соответствие показаний индикатора моментного ключа определенным значениям момента получалось из имеющейся тарировочной характеристики [5]. С учетом того, что момент

Таблица 1. Значения моментов затяжки талрепа

|

F o ,kH (кгс) |

9,8 (1000) |

14,7 (1500) |

19,6 (2000) |

29,4 (3000) |

|

7 КЛ ,Н^М (кгс■ м) |

21,6 (2,2) |

32,4 (3,3) |

43,2 (4,4) |

64,7 (6,6) |

Таблица 2. Этапы нагружения и погрешность усилия

|

№ этапа |

F o ,kH (кгс) |

Г кЛ ,Н-М (кгс■ м) |

N |

8^ кл 6^ 0 ^ кл F |

8Fo,kH |

|

1 |

9,8 (1000) |

21,6 (2,2) |

15 |

±0,059 |

±0,52 |

|

2 |

14,7 (1500) |

32,4 (3,3) |

22 |

±0,041 |

±0,60 |

|

3 |

19,6 (2000) |

43,2 (4,4) |

28 |

±0,033 |

±0,65 |

|

4 |

29,4 (3000) |

64,7 (6,6) |

38 |

±0,025 |

±0,74 |

затяжки пропорционален усилию затяжки, относительная погрешность задания осевого усилия соответствует относительной погрешности задания момента.

Расчетная величина погрешности осевого усилия представлена в табл. 2.

Перед началом замеров была определена фактическая высота оси подшипников, под базовой поверхностью, которая составила 85,494 мм и 85,256 мм соответственно. Для компенсации указанной разновысотности была использована пара щупов толщиной 0,2 мм в качестве промежуточной опоры между корпусом с высотой 85,256 и базовой плоскостью установки. Полученная на базовой длине 200 мм после установки щупов, фактическая разновысотность в 0,038 мм была эквивалентна перекосу менее 1’ (фактически 0,65’), что с определенной долей точности позволило считать соответствие полученных значений моментов трения подшипников 6-208Ю2 нулевому перекосу вала.

Измерение момента трения в подшипнике 6-208Ю2 было организовано при следующих условиях:

-

- замер плеча выполнялся на приспособлении с ценой деления (10±0,2) мм;

-

- промежуточные (между делениями) значения снимались с точностью ±0,5 мм;

-

- масса груза составляла (177,7±0,003) г, (500±0,5) г, (1000±0,5) г.

Величина момента вместе с погрешностью определялась по следующей методике:

-

- по результатам 16-ти замеров находилась средняя величина плеча 1 ср и среднее квадратичное отклонение замера ст (после каждого замера вал установки проворачивался на 1 оборот);

-

- 1 ср округлялось до ближайшего целого деления N, после чего находилась инструментальная погрешность замера 5 1 1 :

8к = 7N ■ (0,2)2, где 0,2 мм - абсолютная погрешность цены деления, мм;

-

- погрешность съема промежуточных (между делениями) показаний задавалась величина 312 = ±0,5 мм;

-

- с доверительной вероятностью 99% случайная погрешность замера плеча определялась величиной:

8I 3 = ±3ст;

- суммарная погрешность замера плеча со- ставляла среднюю квадратичную сумму погрешностей:

81 ^ = ^8/ ^ +8/ ^ + 8/ ^ ;

-

- вычислялась относительная погрешность замера у^-;

^ ср

-

- рассчитывалось среднее значение момента трения:

М ер Q ■ ^ ср ■ ^ ср ;

-

- в соответствии с [2] относительная погрешность произведения равна среднеквадратичной сумме исходных относительных погрешностей;

соответственно, относительная погрешность за- мера момента находилась по формуле:

8М ус М ер

-

- окончательная величина момента трения установки принимала вид:

( 8М

Мус = Мср ± ( ме у " ) Мср -

С учетом того, что все четыре подшипника установки на всех этапах нагружения воспринимали одинаковую радиальную нагрузку, момент трения одного подшипника находился по формуле:

Мпод.нп Мср.под.нп ± 8Мпод.нп-, где Мср.под.нп= 0,25 Мср; 5М . ±0,25 (5Мус/Мср) Мср.

Последняя зависимость полностью соответствует утверждению [2], что погрешность функции вида q = Bx, где B - постоянное число, также равна погрешности аргумента, умноженного на данное фиксированное число.

Исходя из аналогичных рассуждений, с учетом того, что усилие от затяжки талрепа равномерно распределяется на два подшипника, усилие в одном подшипнике установки Fпод = 0,5 F0 . Погрешность усилия, приходящегося на один подшипник δF под = 0,5δF0

Каждому последующему этапу нагружения предшествовало полное снятие нагрузки с подшипникового узла.

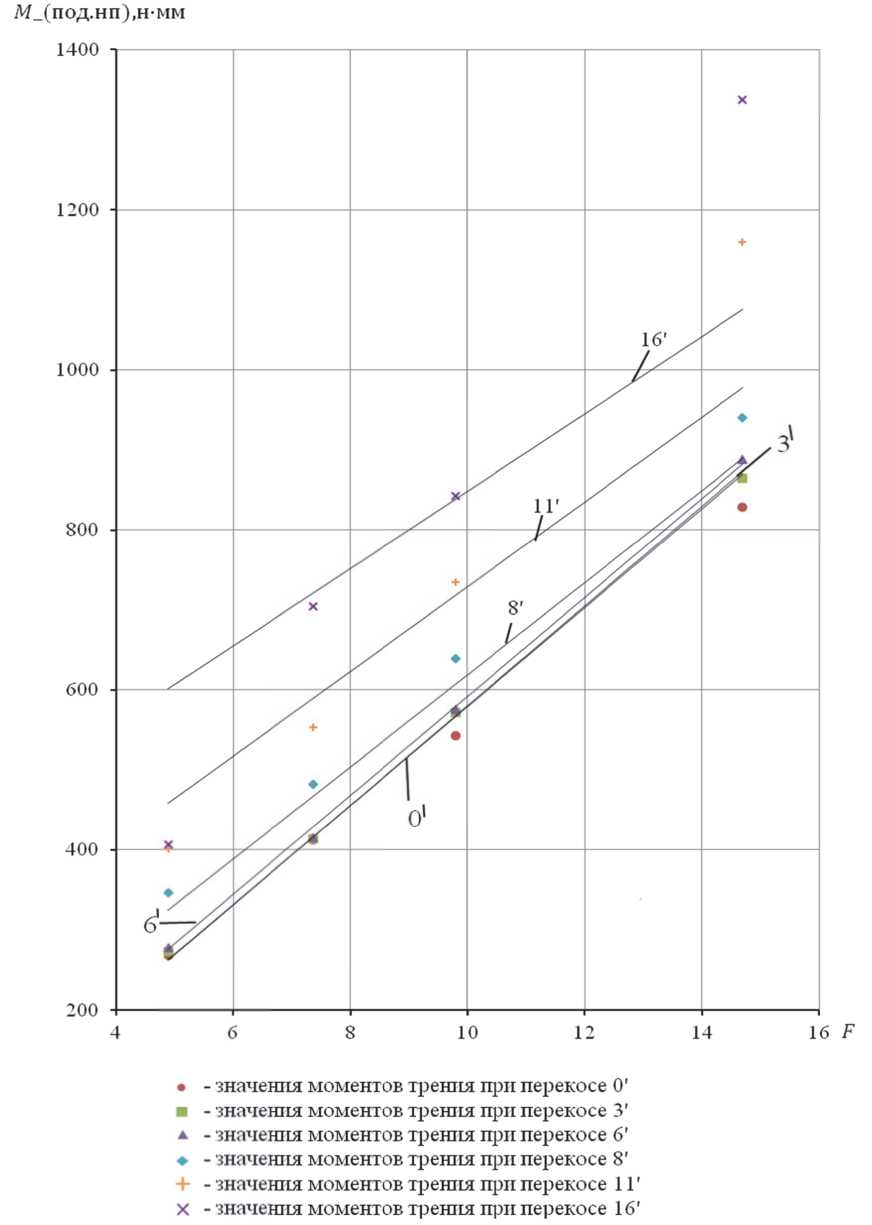

На рис. 4 представлены зависимости теоретических значений моментов трения в подшипнике 6-208Ю2 при различных величинах ради-

Рис. 4. Сравнение теоретических и экспериментальных значений моментов сопротивления в подшипнике при различных перекосах вала

альной нагрузки и углов перекоса. Полученные экспериментальные данные показаны в виде дискретных точек, построенных по средним замеренным значениям.

Значительное расхождение между теоретическим и экспериментальным значением при перекосе 16’ подтвердили выход подшипника 6-208Ю2 на нерасчетный режим при перекосе свыше 11’. Таким образом, предельным значением перекоса для исследуемого подшипника, когда может быть использована созданная теоретическая методика расчёта [1], является величина угла свободного поворота подшипника равного по расчётам 11’.

ЗАКЛЮЧЕНИЕ

Спроектирована экспериментальная установка, позволяющая воспроизводить различные виды нагружений шарикоподшипников с размерами 80х40х18 мм. Разработана экспериментальная методика определения моментов трения в подшипниках при перекосе их осей вращения, произведена оценка погрешностей полученных данных.

Получена моментная характеристика подшипника типа 6-208Ю2 при его последовательном ступенчатом нагружении до максимального эксплуатационного радиального усилия с перекосом от 0’ до 11’. Указанная характеристика гарантированно охватывает наиболее вероятные эксплуатационные условия подшипников. Испытываемые подшипники применялись с консистентной смазкой, что соответствует условиям их работы в составе узла качания рулевого агрегата двигателя. Определенная моментная характеристика позволяет выполнить предварительную оценку абсолютной величины момента трения в подшипниках конкретного серийного узла при различных монтажных условиях, приводящих к фиксированным значениям осевого перекоса. Благодаря проведенным испытаниям установлено, что перекос вала в 8’ обеспечивает прирост момента трения на 20% (с 781,1 н·мм до 939,9 н·мм), перекос в 11’ увеличивает момент уже на 48% (с 781,1 н·мм до 1190,0 н·мм)

Полученные экспериментальные данные показали, что разработанная теоретическая методика расчета моментных характеристик радиально-упорных подшипников [1] обеспечивает достаточную точность и хорошую сходимость экспериментальных и теоретических результатов с погрешностью, лежащей в диапазоне от 0,1 до 22%. Указанное обстоятельство позволяет применять вновь разработанную теоретическую методику как для проектировочных расчетов, так и для разработки соответствующих рекомендаций по минимизации моментов трения в различных агрегатах, использующих радиально-упорные подшипники.

Список литературы Экспериментальное исследование момента трения в подшипнике качения при перекосе вала

- Исследование влияния перекоса колец подшипников качения на момент трения и долговечность опор / В.Б. Балякин, Е.П. Жильников, Б.Б. Косенок, А.В. Лаврин // Трение и износ. 2016. Т.37. № 6. С. 693-698.

- Тейлор Дж. Введение в теорию ошибок [пер. с англ.]. М.: Мир, 1985. 272 с.

- Иосилевич Г.Б. Детали машин: Учебник для студентов машиностроительных специальностей ВУЗов. М.: Машиностроение, 1988. 368 с.

- ГОСТ Р51264-99. Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия.

- СТО 7512619.07.065-2005. Стандарт организации. Система менеджмента качества. Ключи моментные (динамометрические).