Экспериментальное исследование поведения материалов при низкоскоростных ударных воздействиях

Автор: Фалин И.А., Староверов О.А.

Статья в выпуске: 2, 2012 года.

Бесплатный доступ

Представлены результаты испытаний, проведенных на универсальном электромеханическом ударном измерительном стенде-копере Instron CEAST 9350. Образцы из алюминиевого сплава с различной глубиной выреза подвергались нагружению при разных скоростях удара. Были получены значения ударной вязкости, затраченной энергии и максимальной разрушающей силы для всех образцов. Построены диаграммы зависимостей сила - перемещение, сила - время и энергия - время. Проведены анализ и сравнение полученных результатов.

Ударная вязкость, ударные испытания, энергия разрушения, вертикальный копер

Короткий адрес: https://sciup.org/146211423

IDR: 146211423 | УДК: 539.4

Текст научной статьи Экспериментальное исследование поведения материалов при низкоскоростных ударных воздействиях

Проектирование современных конструкций требует исследования свойств материалов при различных сложных термомеханических воздействиях [1, 2], в частности при ударных нагрузках. Машины вертикального типа с падающим грузом позволяют изучать поведение материалов при различных условиях ударных воздействий и при разных температурных режимах. Целью работы было рассмотрение влияния различных скоростей удара и глубины концентратора на значения затраченной энергии и ударной вязкости.

На рис. 1 изображен Instron CEAST 93501 – современный универсальный электромеханический ударный измерительный стенд-копер для проведения широкого спектра динамических испытаний на удар – от готовых изделий до образцов, изготовленных по специальным стандартам. Данная установка позволяет проводить испытания в широком диапазоне скоростей (от 0,77 до 24 м/с) и энергий (от 0,59 до 1800 Дж). Температурная камера позволяет проводить испытания в диапазоне температур от –70 до +150 °С.

Рис. 1. Стенд-копер Instron CEAST 9350: 1 – система ускорителей; 2 – датчик веса; 3 – траверса; 4 – ударник; 5 – боек; 6 – панель оператора; 7 – система предотвращения отскока бойка; 8 – термокамера; 9 – опора

Для непосредственного контакта с образцом используется боек, содержащий тензодатчик (рис. 2). Удар по образцу происходит сменным наконечником 5 .

Рис. 2. Боек: 1 – сигнальный кабель; 2 – обойма кабеля;

3 – разъем; 4 – корпус бойка; 5 – наконечник

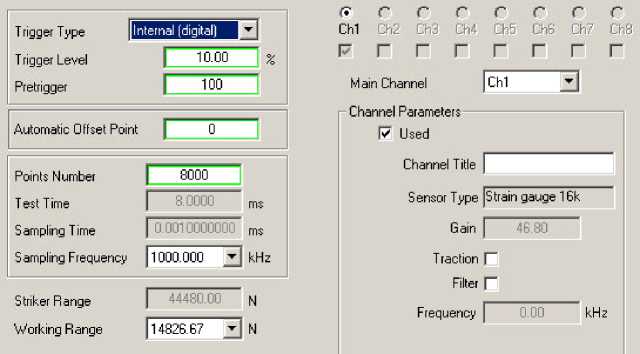

Боек соединен с системой регистрации данных и управления DAS 16000. Скорость сбора данных составляет 2 МГц при разрешении 14 бит, система имеет 8 независимых каналов для сбора данных с датчиков, 16000 точек данных собирается по каждому каналу одновременно. Все параметры полностью программируемы и управляемы через программное обеспечение Visual Impact (рис. 3).

Рис. 3. Окно управления настройками DAS 16000 в программе Visual Impact

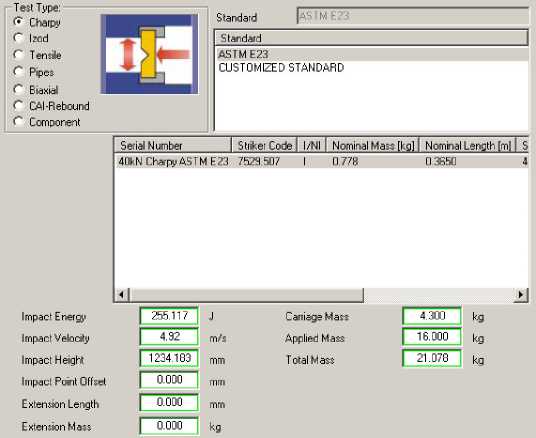

Программное обеспечение Visual Impact необходимо для проведения испытательных работ на установке, позволяет создавать метод испытания, контролируя значения скорости, энергии и высоты удара (рис. 4), а также собирать информацию и сразу ее обрабатывать, получать результаты испытаний, проводить расчет и графически отображать результаты статистики.

Рис. 4. Окно настройки метода испытаний образца

Присутствуют возможности построения зависимостей силы, перемещения, скорости и затраченной энергии от времени и отображения значений затраченной энергии, массы, высоты сброса груза и скорости удара. Возможно построение диаграмм нагружения образца в реальном времени и экспортирование необработанных данных для самостоятельного анализа.

Таким образом, конструкция вертикальной ударной установки и ее рабочие диапазоны скорости, энергии удара, наличие встроенной температурной камеры, а также характеристики датчиков и сопутствующего программного обеспечения позволяют проводить различные испытания на удар: определение ударной вязкости по Шарпи, Изоду; испытания композиционных пластин, панелей и тонких пластиков по промышленным стандартам; изучение влияния изменения состава и геометрии конструкции (ориентация слоев, их толщина, объемная доля волокон и т.д.) на сопротивление ударным нагрузкам.

В качестве примера была проведена серия испытаний на определение ударной вязкости для металлических образцов с разными скоростями удара и глубиной концентратора.

Размеры и форма образца для проведения испытаний были выбраны в соответствии с ГОСТ 9454–78 [3] и представлены в табл. 1. Материал – алюминиевый сплав (АМг3).

Таблица 1

Размеры образца, мм

|

Вид концентратора |

Радиус концентратора |

Длина |

Ширина |

Высота |

Глубина кон-цен-трато-ра |

Высота рабочего сечения |

|

U |

±0,07 |

5 |

10±0,1 |

10 |

±0,1 |

8±0,1 |

|

U |

±0,07 |

5 |

0±0,1 |

0 |

±0,1 |

5±0,1 |

Образец устанавливался на опоры (расстояние между опорами 40 мм) так, чтобы удар бойка приходился со стороны, противоположной концентратору, в плоскости его симметрии.

Группа из 5 образцов (№ 1–5) с глубиной концентратора 2 мм была испытана при следующих условиях: скорость 4,76 м/с; полная энергия 300 Дж.

Образцы с глубиной концентратора 5 мм были поделены на три группы. Для группы из 2 образцов (№ 6–7) с глубиной концентратора 5 мм условия испытания были: скорость 4,75 м/с; полная энергия 255 Дж. Для группы из 3 образцов (№ 8–10) с глубиной концентратора 5 мм условия: скорость 4,71 м/с; полная энергия 190 Дж.

Для последней группы из 4 образцов (№ 11–14) с глубиной концентратора 5 мм принимались условия: скорость 17,13 м/с; полная энергия 300 Дж.

В табл. 2 представлены значения перемещения, максимальной силы, затраченной энергии и ударной вязкости для каждого образца из группы.

Таблица 2

Результаты испытаний

|

№ п/п |

Глубина концентратора, мм |

Скорость испытания, м/с |

Затраченная энергия, Дж |

Max cила, Н |

Перемещение, мм |

Ударная вязкость, Дж/см2 |

|

1 |

2 |

4,76 |

59,54 |

9202,38 |

13,00 |

73,14 |

|

2 |

2 |

4,76 |

59,12 |

9189,71 |

13,51 |

72,71 |

|

3 |

2 |

4,76 |

60,14 |

8963,36 |

13,07 |

74,61 |

Окончание табл. 2

|

№ п/п |

Глубина концентратора, мм |

Скорость испытания, м/с |

Затраченная энергия, Дж |

Max cила, Н |

Перемещение, мм |

Ударная вязкость, Дж/см2 |

|

4 |

2 |

4,76 |

61,55 |

9198,76 |

11,93 |

76,05 |

|

5 |

2 |

4,76 |

60,29 |

9338,19 |

13,61 |

73,44 |

|

6 |

5 |

4,75 |

25,26 |

3538,26 |

15,08 |

49,91 |

|

7 |

5 |

4,75 |

24,44 |

3500,24 |

15,02 |

47,18 |

|

8 |

5 |

4,71 |

22,76 |

3610,69 |

17,37 |

45,24 |

|

9 |

5 |

4,71 |

22,66 |

3435,05 |

13,87 |

44,43 |

|

10 |

5 |

4,71 |

21,15 |

3215,95 |

15,45 |

45,01 |

|

11 |

5 |

17,13 |

28,33 |

4139,44 |

16,35 |

57,11 |

|

12 |

5 |

17,13 |

28,26 |

4639,22 |

16,29 |

57,55 |

|

13 |

5 |

17,13 |

28,05 |

4777,74 |

19,05 |

55,55 |

|

14 |

5 |

17,13 |

28,18 |

4565,88 |

18,94 |

55,14 |

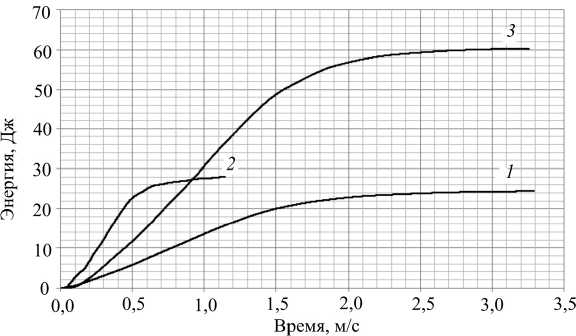

На рис. 5. представлены характерные диаграммы зависимости затраченной энергии от времени для каждого условия испытания. Из диаграммы видно, что наибольшее количество энергии было затрачено при испытании образца с глубиной концентратора 2 мм при скорости удара 4,76 м/с. Наименьшее значение энергий имели образцы с глубиной концентратора 5 мм, испытанные при скорости 4,71–4,75 м/с.

Рис. 5. Диаграмма зависимости затраченной энергии от времени: 1 – образец с глубиной выреза 5 мм, скорость удара 4,71 м/с; 2 – образец с глубиной выреза 5 мм, скорость удара 17,16 м/с; 3 – образец с глубиной выреза 2 мм, скорость удара 4,76 м/с

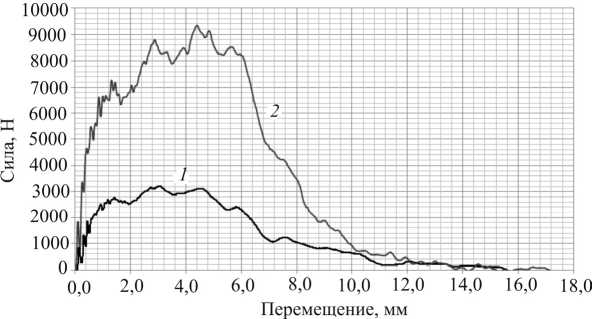

Из рис. 6 видно, что в случае, когда глубина концентратора равна 2 мм, максимальная разрушающая сила оказалась намного выше, чем у образца с глубиной концентратора 5 мм, а перемещения в обоих случаях близки.

Рис. 6. Диаграмма зависимости силы от перемещения: 1 – образец с глубиной выреза 5 мм, скорость удара 4,71 м/с; 2 – образец с глубиной выреза 2 мм, скорость удара 4,76 м/с

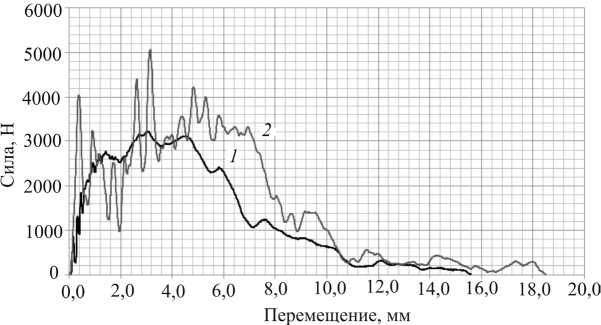

Рис. 7. Диаграмма зависимости силы от перемещения: 1 – образец с глубиной выреза 5 мм, скорость удара 4,71 м/с; 2 – образец с глубиной выреза 5 мм, скорость удара 17,16 м/с

При сравнении диаграмм зависимости силы от перемещения для образцов с одной глубиной выреза, но разными скоростями (рис. 7), видно, что при увеличении скорости удара происходит увеличение разрушающей силы, но перемещения остаются прежними, а для некоторых образцов увеличиваются. В результате энергия, затраченная на разрушение, а следовательно, ударная вязкость, значительно возрастают. Увеличение значения затраченной энергии при увеличении скорости удара характерно для материалов, у которых с увеличение скорости деформирования не наблюдается перехода в хрупкое состояние (алюминий, медь и большая часть сплавов на основе этих металлов) [4].

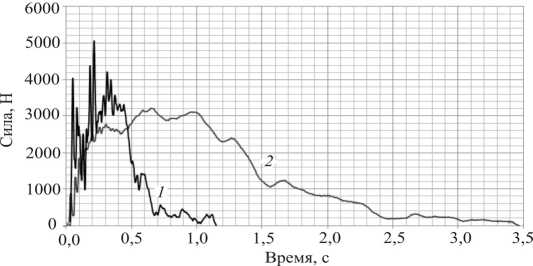

На диаграмме сила – время (рис. 8) видно, что время, потраченное на разрушение при скорости удара 17,16 м/с, намного меньше времени, затраченного на разрушение образца при скорости удара 4,71 м/с. Диаграмма силы от времени для высокой скорости удара имеет резкие скачки значения силы, а спад диаграммы имеет более ломаный вид, чем при меньшей скорости удара.

Наличие выраженных пиков на диаграмме сила – время (см. рис. 8) может быть связано с волнами напряжений при ударе [5]. Для точного понимания характера возникновения скачков значения силы необходимо дальнейшее изучение.

Рис. 8. Диаграмма зависимости силы от времени: 1 – образец с глубиной выреза 5 мм, скорость удара 17,16 м/с; 2 – образец с глубиной выреза 5 мм, скорость удара 4,71 м/с

Таким образом, были проведены испытания алюминиевых образцов с различной глубиной концентратора при скорости удара 4,7 м/с и 17,1 м/с, в результате которых получены данные затраченной энергии и ударной вязкости. Проведено сравнение диаграмм зависимостей энергия – время и сила – перемещение.

Работа выполнена при финансовой поддержке в рамках государственного контракта № 13.G25.31.0093 от 25 октября 2010 г.