Экспериментальное исследование предельных напряженно-деформированных состояний квазихрупкого материала с использованием метода корреляции цифровых изображений

Автор: Третьякова Татьяна Викторовна, Спаскова Елена Михайловна

Статья в выпуске: 2, 2013 года.

Бесплатный доступ

Рассмотрено получение экспериментальных данных (совокупность значений компонент тензора деформаций, соответствующих напряженно-деформированному состоянию в точке максимальной концентрации деформаций для пластин с проточкой различной ориентации), необходимых для построения критериев прочности, с помощью бесконтактной трехмерной цифровой оптической системы и метода корреляции цифровых изображений, экспериментальное исследование предельного напряженно-деформированного состояния квазихрупкого материала, а именно оргстекла, предшествующего разрушению. Исследована эволюция неоднородных полей деформаций в телах с концентраторами, проведен анализ конфигурации неоднородных полей деформаций в образцах с концентраторами. В работе автором осуществлена регистрация продольной и поперечной деформации с использованием дополнительного модуля программного обеспечения видеосистемы «виртуальный экстензометр», отражены основные преимущества «виртуального экстензометра». Показана высокая эффективность применения цифровой оптической системы для изучения напряженно-деформированного состояния квазихрупкого материала, математический аппарат данной системы основан на методе корреляции цифровых изображений.

Экспериментальная механика, метод корреляции цифровых изображений, концентрация напряжений, критерий прочности, напряженно-деформированное состояние, органическое стекло

Короткий адрес: https://sciup.org/146211476

IDR: 146211476 | УДК: 620.17

Текст научной статьи Экспериментальное исследование предельных напряженно-деформированных состояний квазихрупкого материала с использованием метода корреляции цифровых изображений

В области механики деформируемого твердого тела одной из актуальных задач является исследование влияния различных типов концентраторов напряжений на поведение элементов конструкций при проектировании и отработке прочности конструкций. Построение критериев прочности требует определения значений констант материала по результатам испытаний при различных видах напряженно-деформированных состояний, реализуемых с использованием специальных нагружающих систем. Возможно также применение расчетно-экспериментальных методик определения предельных напряженно-деформированных состояний в окрестности концентраторов напряжений [1]. Для анализа напряженно-деформированного состояния деформируемых элементов машин и конструкций широко применяются оптические методы, такие как поляризационно-оптические методы, геометрический и интерференционный муар, голографическая и лазерная спекл-интерферометрия, теневой оптический метод каустик, а также метод корреляции цифровых изображений (КЦИ) [2]. На основе использования метода КЦИ возможен анализ образцов с различной геометрией концентраторов, в которых реализуются сложные напряженно-деформированные состояния материала в условиях одноосного нагружения, при этом проведение подобных экспериментов не требует применения специальных испытательных машин.

В данной работе рассмотрено применение бесконтактной трехмерной цифровой оптической системы Vic-3D с целью получения экспериментальных данных для построения критериев прочности, изучение предельного напряженно-деформированного состояния материала [3-5], предшествующее разрушению, в точке возникновения трещины [6, 7], исследования эволюции неоднородных полей деформаций в телах с концентраторами [8-10]. Математический аппарат видеосистемы основан на методе КЦИ. Цифровая оптическая система Vic-3D предназначена для определения полей перемещений и деформаций на поверхности плоских и цилиндрических образцов, в области концентраторов различной геометрии, а также на элементах реальных конструкций. Вопросы использования цифровой оптической системы Vic-3D рассмотрены в работах [11-16].

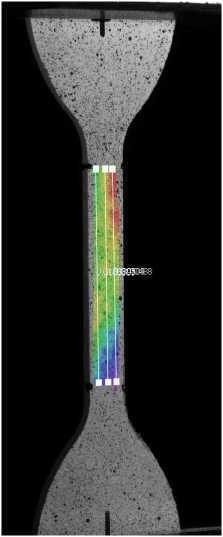

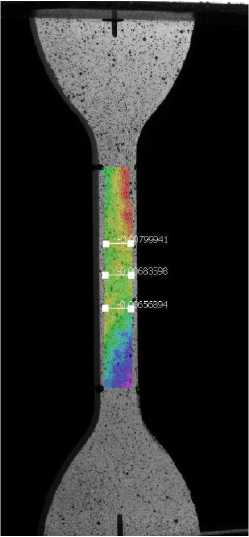

В качестве материала исследования выбрано органическое стекло (ТУ 2216-001-81057157-2010). Механические характеристики (модуль Юнга и коэффициент Пуассона) определялись на стандартных образцах в форме двухсторонних лопаток (ГОСТ 11262-80, ширина рабочей части 11,4 мм, длина рабочей части 63 мм, толщина 2,9 мм) в испытаниях на одноосное растяжение при постоянной скорости кинематического нагружения 1 мм/мин. Испытания проводились на универсальной электромеханической испытательной системе Instron 5882. Регистрация продольной и поперечной деформации осуществлялась с использованием дополнительного модуля программного обеспечения видеосистемы «виртуальный экстензометр». Принцип его действия аналогичен навесному экстензометру и заключается в отслеживании взаимного смещения между двумя точками наповерхности образцов в соответствии с прикладываемым усилием. Основными преимуществами использования «виртуального экстензометра» являются: бесконтактная регистрация деформаций, благодаря чему исключается механическое воздействие на поверхность образца; возможность использования нескольких экстензометров на одном образце, что, в свою очередь, повышает точность регистрируемых данных. На рис. 1 представлен обра- зец, на котором «установлены» 3 продольных и 3 поперечных «виртуальных экстензометра».

б

Рис. 1. Регистрация продольной ( а ) и поперечной деформации ( б ) в процессе нагружения с использованием дополнительного модуля программного обеспечения оптической системы «виртуальный экстензометр»

По результатам испытаний образцов органического стекла получены следующие механические характеристики: модуль Юнга 3,01 ГПа и коэффициент Пуассона 0,36.

Экспериментальное исследование предельных напряженно-деформированных состояний квазихрупкого материала проводилось на плоских образцах в форме пластин (ширина и длина рабочей части 50 мм, толщина 2,9 мм) с проточками длиной 20 мм и различной ориентации 0, 15, 45, 60, 90°. Механические испытания на одноосное растяжение также проводились на испытательной системе Instron 5882 со скоростью удлинения 1,0 мм/мин, совместно с использованием цифровой оптической системы Vic-3D (рис. 2).

Рис. 2. Испытание на одноосное растяжение пластины с проточкой с регистрацией полей деформаций

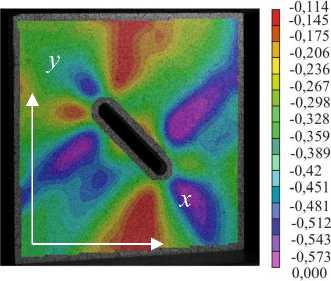

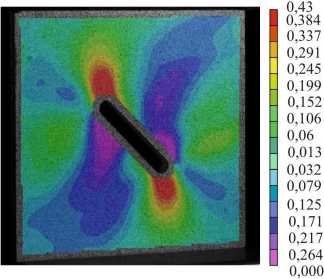

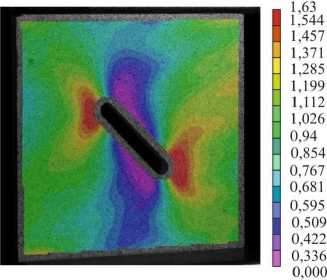

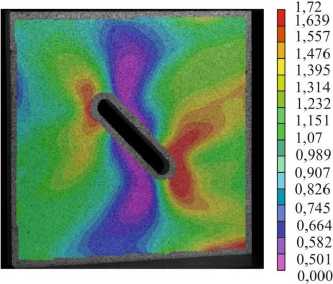

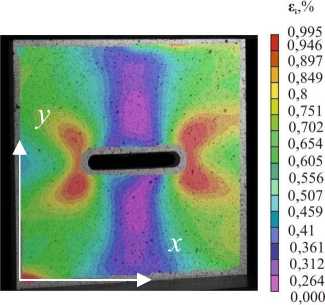

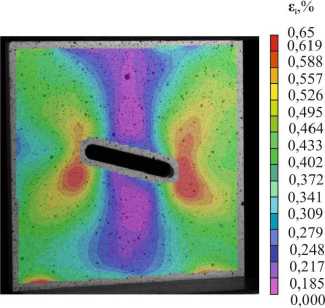

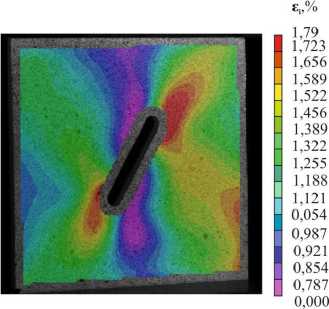

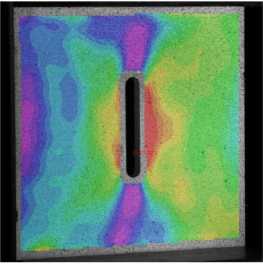

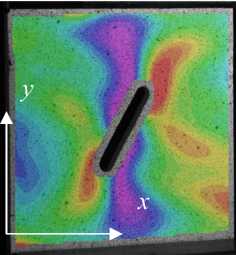

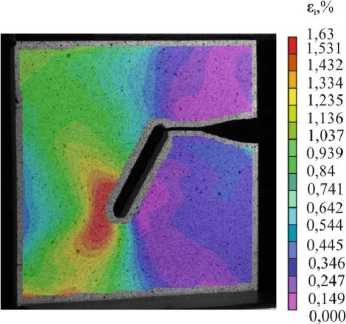

В результате проведения испытаний на растяжение пластин построены поля поперечной, продольной, сдвиговой деформаций (е xx , е yy , е xy ), а также интенсивности деформаций (е i ). В качестве примера на рис. 3 представлены неоднородные поля деформаций при максимальном уровне нагрузки 3,731 кН перед разрушением материала на поверхности пластины, в которой угол наклона проточки составляет 45° с осью нагружения.

Ниже представлены поля интенсивности деформаций (е i ) для пластин с проточками различной ориентации 0, 15, 60, 90° (рис. 4).

$„,%

а

Е„,%

б

Е„,%

Рис. 3. Поля поперечных e xx ( а ), сдвиговых e xy ( б ); продольных деформаций e yy ( в ) и интенсивности деформаций e i ( г ) на поверхности пластины (а=45°) при нагрузке 3,731 кН (см. также с. 191)

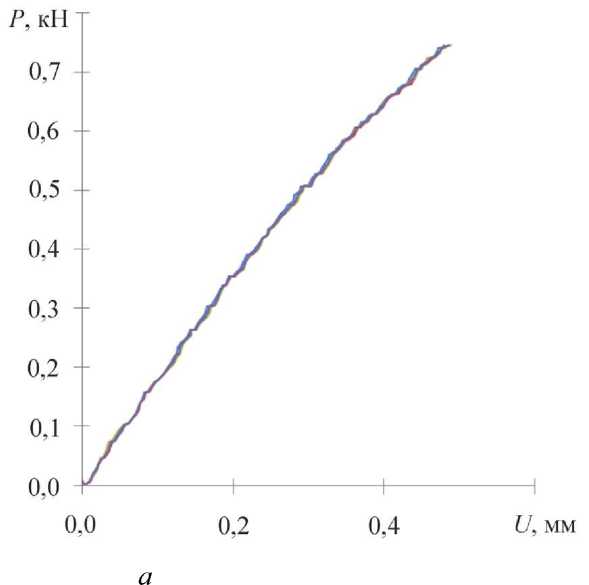

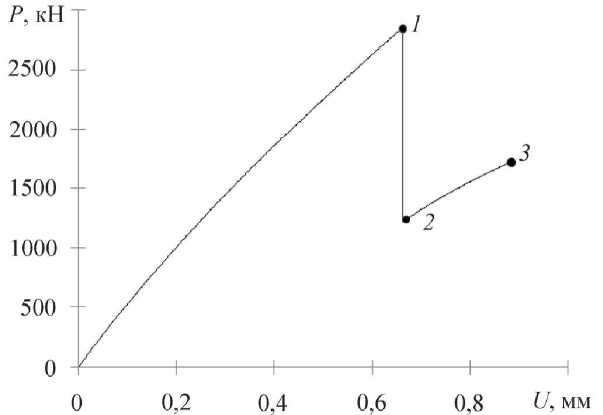

Е„%

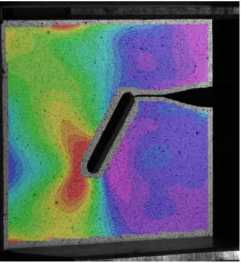

В ряде случаев разрушение пластин происходило в два этапа, сначала с одной стороны концентратора, что сопровождалось резким спадом уровня нагрузки порядка 50 %. При дальнейшем нагружении происходило незначительное увеличение значения нагрузки и полное разрушение пластины. Представляется интересным анализ конфигурации неоднородных полей деформаций в образцах для вышеуказанного случая. В качестве примера на рис. 5-6 представлены результаты для пластины с а=60°. На диаграмме нагружения (см. рис. 5) отмечены точки 1 - 3 , для которых приведены поля деформаций при соответствующих напряженно-деформированных состояниях (см. рис. 6).

б

г

■ 2,74 2,672

I 2,604 . 2,536 , 2,469 - 2,401

2,333 - 2,265

2,197

I 2,129 - 2,062 . 1,994 1,926

В 1,858 1,79 1,723 0,000

Рис. 4. Поля интенсивности деформаций в i на поверхности пластин, ось выреза составляла со стороной пластины 0° ( а ), 15° ( б ), 60° ( в ), 90° ( г )

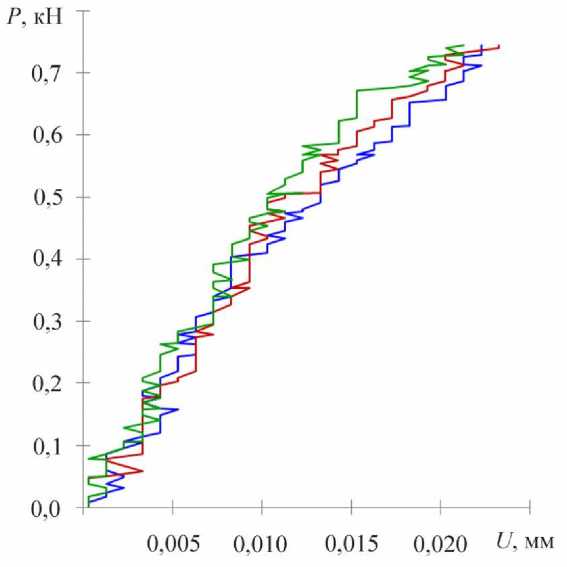

Рис. 5. Диаграмма нагружения для образца, где ось выреза составляла со стороной пластины 60°

В точке 1 (рис. 5) уровень нагрузки достигает значения 2,837кН, после чего происходит разрушение части пластины (рис. 6, б ), при этом наблюдается резкое падение действующей нагрузки с 2,837 до 1,243 кН. Точка 3 (см. рис. 5) соответствует предельному состоянию пластины с трещиной (рис. 6, в ) при нагрузке 1,713 кН. Фотография разрушенного образца приведена на рис. 6, г .

В результате экспериментов была получена совокупность значений компонент тензора деформаций. В таблице приведены данные значения еxx, еyy, £xy, соответствующие напряженно-деформированному состоянию в точке максимальной концентрации деформаций для пла стин с проточкой различной ориентации.

1,16 1.119 1,077 1,036 0,995 0,954 0,912 0,871 0,83 0,789 0,747 0,706 0,665 0,624 0,582 0,541 0,000

б

1,035

0,978

0,920

0,862

0,805

0,747

0,690

0.632

0.575

0,517

0,460

0,402

0,345

0,288 0,230

0,172

0,000

а

Рис. 6. Поля интенсивности деформаций E i на поверхности образца, где ось выреза составила со стороной пластины 60° при нагрузке Р 1 = 2,837 кН ( а ); Р 2 = 1,243 кН ( б );

Р 3 = 1,713 кН ( в ); фото разрушенного образца ( г )

Значения компонент деформаций для пластин с проточкой различной ориентации

|

Номер образца |

Угол а |

е xv , % |

е vv , % |

е „, % |

|

1 |

90° |

–1,404 |

2,046 |

0,155 |

|

2 |

90° |

–1,053 |

3,0 |

–0,099 |

|

3 |

60° |

–0,159 |

1,893 |

0,159 |

|

4 |

60° |

–0,419 |

1,698 |

0,106 |

|

5 |

45° |

–0,417 |

1,584 |

0,116 |

|

6 |

45° |

–0,357 |

1,916 |

–0,291 |

|

7 |

15° |

–0,843 |

2,998 |

–0,065 |

|

8 |

15° |

–0,157 |

2,394 |

–0,205 |

|

9 |

0° |

–0,173 |

0,625 |

0,39 |

Далее необходимо перейти к компонентам тензора напряжений и в дальнейшем использовать полученные экспериментальные данные для проверки того или иного критерия прочности для исследуемого материала и определения соответствующих констант, входящих в состав критерия. В этом случае видеосистема позволяет обойтись без сложных испытательных систем, достаточно проведения испытания на одноосное растяжение образцов с концентраторами. Полученные результаты можно использовать для построения поверхности прочности.

Таким образом, на основе использования цифровой оптической системы Vic-3D возможен анализ образцов с различной геометрией концентраторов, в которых реализуются сложные напряженно-деформированные состояния материала. Кроме того, видеосистема обладает дополнительным преимуществом, так как позволяет зафиксировать эволюцию полей деформаций, оценить характер неоднородности полей, отследить процессы деформирования материала, протекающие на поверхности образца, а дополнительный модуль программного обеспечения видеосистемы «виртуальный экстензометр» может быть использован при определении механических характеристик материала.

Работа выполнена при финансовой поддержке РФФИ (грант № 13-08-00304 а), а также в рамках исполнения государственного задания Министерства образования и науки РФ высшим учебным заведениям (шифр проекта 1.3166.2011).