Экспериментальное исследование процесса предварительного выделения легких компонентов очесанного вороха

Автор: Савин В.Ю., Ожерельев В.Н., Никитин В.В., Адылин И.П.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии, машины и оборудование

Статья в выпуске: 4, 2025 года.

Бесплатный доступ

Введение. Повышение производительности зерноуборочного комбайна при сохранении его приемлемой металло- и энергоемкости представляет собой одну из ключевых проблем в области развития зерноуборочной техники. Традиционные решения малоэффективны, поэтому одним из перспективных направлений является использование технологии очеса растений на корню. Цель исследования. Определить долю выделенных легких компонентов вороха в зависимости от высоты выходного канала очесывающей жатки. Материалы и методы. При исследовании очесывающей жатки с предварительным выделением мелкого вороха использован экспериментальный метод. В ходе эксперимента варьировалась высота выходного канала очесывающей жатки. Определены масса выделенного вороха и его состав. В результате обработки экспериментальных данных получены зависимости, соответствующие цели исследования. Эксперимент проводился при разных условиях: с установленными сплошными щитками на задней стенке очесывающего устройства и без сплошных щитков, когда задняя стенка представляет собой сетчатую поверхность. Результаты исследования. Разработана методика определения доли выделенных легких частиц. Получены зависимости доли выделенных легких компонентов и доли вынесенного зерна от высоты выходного канала. Определена зона оптимальных значений высоты выходного канала при демонтированных закрытых щитках на задней стенке очесывающего устройства. В диапазоне высоты выходного канала от 124 до 130 мм доля выделенных легких компонентов достигает 13 % при том, что потери зерна остаются на достаточно небольшом уровне. Обсуждение и заключение. В рамках выделения легких компонентов вороха получен значимый результат, позволяющий не только разгрузить систему очистки зерноуборочного комбайна и повысить ее производительность, но и улучшить эффективность выделения свободного зерна на предбарабанном сепарирующем устройстве либо непосредственно на решетчатом днище наклонной камеры.

Зерноуборочный комбайн, очесывающий адаптер, очесывающий барабан, очесанный ворох, сепарация легких примесей

Короткий адрес: https://sciup.org/147252718

IDR: 147252718 | УДК: 631.362.3 | DOI: 10.15507/2658-4123.035.202504.641-657

Текст научной статьи Экспериментальное исследование процесса предварительного выделения легких компонентов очесанного вороха

ENGINEERING TECHNOLOGIES AND SYSTEMS

ТЕХНОЛОГИИ, МАШИНЫ И ОБОРУДОВАНИЕ / TECHNOLOGIES, MACHINERY AND EQUIPMENT

EDN: updates1" УДК / UDK 631.362.3

Развитие зерноуборочной техники связано с решением ключевых задач, среди которых повышение производительности [1; 2], сокращение потерь и повреждений зерна, а также снижение металлоемкости машин и энергоемкости технологического процесса [3–5].

Важным аспектом, определяющим направления развития зернового хозяйства, является увеличение урожайности зерновых культур [6–8]. Исследования самарских ученых показали, что использование инновационной технологии внесения карбамидно-аммиачной смеси с добавлением микроэлемента серы позволило улучшить показатели урожайности озимой пшеницы сорта Базис до 51,8 % [9].

Зарубежные исследователи в качестве значимого фактора указывают нехватку рабочей силы в сельскохозяйственной отрасли [10–12].

Работа зерноуборочного комбайна традиционной компоновки на верхней границе рабочей скорости часто приводит к перегрузке системы очистки и, следовательно, к повышению потерь зерна [13].

Указанные тенденции, а также недостаточное количество зерноуборочной техники в нашей стране [14–16] ставят на первый план проблему повышения производительности зерноуборочного комбайна при сохранении его приемлемой металло- и энергоемкости. Традиционные решения не всегда эффективны. Так, при увеличении ширины молотильного аппарата непропорционально возрастает масса комбайна. Двухбарабанные системы обмолота имеют высокую металло- и энергоемкость. Использование барабана-ускорителя сопряжено с риском повышения травмирования зерна.

Одним из перспективных решений является применение технологии очеса растений на корню, реализация которой возможна как на новых зерноуборочных машинах, так и на уже существующем парке комбайнов. Модернизация существующих комбайнов позволяет перевести их на новый уровень производительности. Кроме этого, уборка методом очеса способствует восстановлению почвенного плодородия и улучшению процессов влагозадержания в почве [17; 18].

Использование жатки очесывающего типа на зерноуборочном комбайне не в полной мере позволяет раскрыть все преимущества технологии очеса растений. Наличие значительного количества свободного зерна и мелкого вороха, полученных в процессе очеса, может приводить к некоторым негативным последствиям:

^® ИНЖЕНЕРНЫЕ ТЕХНОЛОГИИ И СИСТЕМЫ Том 35, № 4. 2025 направляемое в молотильный аппарат свободное зерно подвергается избыточному механическому воздействию, вследствие чего увеличивается его травмирование и растут энергозатраты. Производительность системы очистки зерноуборочного комбайна зависит от поступающего на нее объема мелкого вороха, образующегося при работе очесывающего устройства. Таким образом, первоочередными становятся следующие задачи: предварительное выделение из очесанного вороха свободного зерна и направление его на очистку, минуя молотильное устройство, с одновременным удалением из него как можно большей части мелкой фракции.

Гипотеза исследования заключается в том, что предварительное удаление максимально возможной доли мелкой фракции вороха способствует увеличению скорости сепарации свободного зерна за счет снижения забиваемости решетных поверхностей и уменьшения общего объема обрабатываемого материала. Выявлена вторая причина для предварительного удаления из очесанного вороха мелких примесей, поскольку уменьшение в нем массовой доли свободного зерна снижает проход последнего сквозь отверстия решетчатой поверхности на 15 %. Следовательно, положительный эффект от уменьшения содержания в ворохе легкой фракции отчасти проявляется еще до его поступления в систему очистки комбайна.

Цель исследования – определение влияния высоты выходного канала очесывающей жатки на эффективность выделения легких компонентов (половы) из очесанного вороха и на величину потерь зерна.

Для достижения поставленной цели необходимо решить следующие задачи:

-

1) адаптировать конструктивную схему лабораторной установки к конструкции жатки «Озон»;

-

2) оценить долю выделенного мелкого вороха при различных регулировочных параметрах оборудования;

-

3) выявить долю свободного зерна, выносимого из корпуса жатки вместе с мелким ворохом.

ОБЗОР ЛИТЕРАТУРЫ

Свободное зерно и мелкие фракции обладают разными физико-механическими свойствами, поэтому удалять их из очесанного вороха следует посредством двух различных технологических процессов. Зерно остается в технологическом потоке комбайна, а мелкие фракции вороха должны быть выведены во внешнюю среду. Проанализируем возможные варианты конструктивного исполнения предложенной технологической идеи.

Систематизация конструкций сепарирующих устройств, позволяющих произвести предварительное выделение свободного зерна до попадания очесанной массы в молотильное устройство, а также теоретическое обоснование процесса представлены учеными из Брянского государственного аграрного университета [19; 20]. Ими выделены две группы технических решений: сепарация происходит внутри наклонной камеры, сепарирующие органы расположены перед молотильным аппаратом. Наиболее предпочтительным решением является использование в качестве основного элемента сепарирующей системы решетчатого

Vol. 35, no. 4. 2025 ENGINEERING TECHNOLOGIES AND SYSTEMS .^Ts днища наклонной камеры комбайна, что обусловлено прежде всего отсутствием необходимости перекомпоновки комбайна и возможностью унификации деталей и узлов.

Также проведен анализ влияния угла наклона решетки на эффективность предварительной сепарации очесанного вороха [21]. Рассмотрены результаты экспериментальных исследований, проведенных на установке, созданной на основе колосового элеватора зерноуборочного комбайна, снабженного набором сменных экспериментальных решет. В связи с этим установлено, что максимальная пропускная способность устройства соответствует горизонтальному положению решетчатого днища и отверстиям шириной 12 мм. Предложены компоновочные решения по установке сепарирующего устройства на зерноуборочный комбайн.

Концепция предварительного отделения легких примесей представлена в авторском свидетельстве специалистов Мелитопольского института сельского хозяйства1. Для предварительного частичного вывода легких примесей можно использовать установленную в задней части очесывающего устройства сетчатую поверхность. При этом данная концепция не лишена недостатков: сетчатая поверхность подвержена забиванию, а увеличение крупности сетки приведет к потерям зерна.

Конструкция очесывающей жатки с предварительным отделением легких примесей предложена брянскими учеными [22]. Для этого предполагается использовать жалюзийную решетку, установленную на задней стенке очесывающего адаптера. Данная решетка образована продольными пластинами криволинейной формы, сориентированными вогнутостью в сторону задней стенки адаптера. Воздушный поток, проходя через отверстия жалюзийной решетки, должен менять направление и выносить легкие примеси наружу из корпуса адаптера.

Представлены результаты экспериментальных исследований по отделению легких примесей, произведенных с использованием модели пневмоочиститель-ного устройства, имитирующего процесс движения воздуха и очесанного вороха внутри корпуса адаптера [23]. Установлено, что удаление из очесанного вороха большей части легких компонентов возможно без потери зерна. Выявлены оптимальные диапазоны варьирования факторов, определяющих процесс сепарации. Оптимальная скорость воздушного потока на выходе из выгрузного патрубка составила 6…6,5 м/c.

Возможны два варианта удаления мелкой фракции вороха непосредственно из корпуса очесывающего адаптера. В первом случае процесс предполагается осуществлять посредством жалюзийной решетки, во втором – за счет перепада скоростей воздушного потока вследствие резкого изменения поперечного сечения воздушных каналов [22; 23]. Второй вариант конструкции показал свою работоспособность при его испытании в виде лабораторной модели, выполненной в масштабе 1:4.

В рамках данного исследования решена задача по определению взаимосвязей ключевых параметров: высоты выходного канала очесывающей жатки с одной стороны, и долей легких компонентов вороха и вынесенного зерна — с другой.

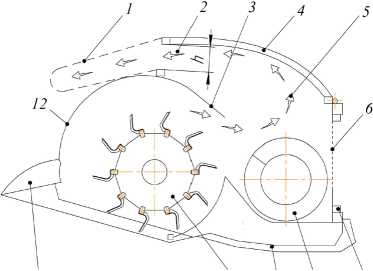

МАТЕРИАЛЫ И МЕТОДЫ

Методы, оборудование и процедура исследования

Очесывающая жатка «Озон» была соответствующим образом модернизирована для достижения цели исследования (рис. 1). У одной из трех ее секций сетчатая стенка 6 была заменена на сплошную. При этом между обтекателем 12 и крышкой 4 осталась продольная щель для выхода воздуха и захваченного им мелкого вороха, ширина которой h могла регулироваться посредством цилиндрических шарниров крепления крышек 4 к корпусу 7 и кронштейнов с отверстиями. Для улавливания мелкого вороха по контуру щели закрепляли мягкий сетчатый контейнер (мешок) 1 . Генерируемый очесывающим рабочим органом 10 воздушный поток, миновав внутренний щиток 3 над шнеком 8 , оказался в радикально расширившимся воздушном канале, вследствие чего потерял скорость и тяжелые компоненты, в том числе свободное зерно, которое шнек 8 подавал в наклонную камеру вместе с недомолоченными колосьями и кусками соломы. Задняя стенка корпуса жатки комбинированная. Часть ее поверхности затянута сеткой 6 , которая может быть перекрыта сплошным щитком. Таким образом, параметры воздушного потока можно дополнительно регулировать.

11 10 9 8 7

Р и с. 1. Схема экспериментальной очесывающей жатки с предварительным выделением мелкого вороха:

-

1 – мягкий сетчатый контейнер (мешок); 2 – выходной воздушный канал;

-

3 – внутренний щиток; 4 – крышка; 5 – легкие примеси; 6 – задняя сетчатая стенка;

-

7 – корпус; 8 – шнек; 9 – лыжа; 10 – очесывающий рабочий орган;

11 – отсекатель; 12 – обтекатель

F i g. 1. The scheme of an experimental combing header with preliminary separation of light impurities:

-

1 – mesh bag; 2 – air outlet duct; 3 – inner shield; 4 – cover; 5 – light impurities;

6 – rear mesh wall; 7 – frame; 8 – screw; 9 – ski; 10 – combing drum;

11 – baffle; 12 – fairing

Примечание : h – высота выходного окна.

Note: h - height of the outlet channel.

Источник : рисунки 1, 4, 5 составлены авторами статьи.

Source : figures 1, 4, 5 are compiled by the authors of the article.

Экспериментальная очесывающая жатка агрегатировалась с комбайном СК-5МЭ-1 «НИВА-ЭФФЕКТ» (рис. 2). Испытания проводились на полях учебно-опытного хозяйства Брянского государственного аграрного университета при уборке пшеницы сорта Злата. Пшеница данного сорта относится к мягким яровым среднеранним пшеницам [24]. Условия уборки – типичные для Центрально-Нечерноземной зоны. Средняя высота стеблестоя составила 91 см. Влажность зерна была на уровне 20,5 %. Урожайность пшеницы – 32 ц/га.

Р и с. 2. Экспериментальная очесывающая жатка

F i g. 2. Experimental combing header

Источник: фотография сделана В. Ю. Савиным на территории Брянского государственного аграрного университета (09.08.2024 г.).

Source: photo are taken by V. Yu. Savin on the territory Bryansk State Agrarian University on 09 August 2024.

Площадь поперечного сечения выходного воздушного канала регулировалась. Для этого были изготовлены кронштейны (рис. 3), в которых с одинаковым шагом просверлены крепежные отверстия. Высота поперечного сечения выходного канала устанавливалась посредством фиксации держателя крышки в соответствующем отверстии кронштейна.

Для приема выделенного очесанного вороха изготовлена и смонтирована система его улавливания, состоящая из мягкого сетчатого контейнера (мешка), крепежной пластины и уголка. Сетчатый контейнер (мешок) изготовлен из прочного стекловолоконного материала. Величина отверстий в сетке порядка 1 мм, что исключало потерю как свободного зерна, так и других компонентов вороха. Боковины основного воздушного канала были закрыты плотной полипропиленовой тканью.

Программа экспериментальных исследований предусматривала установление зависимости состава и массы выделенного вороха от высоты выходного воздушного канала, а также определение потерь зерна, обусловленных возможным выбросом части зерна за пределы жатки через выходной воздушный канал.

Р и с. 3. Кронштейн для крепления и регулировки положения верхней крышки F i g. 3. Bracket for fixing and adjusting the position of the top cover

Источник: фотография сделана В. Ю. Савиным на территории Брянского государственного аграрного университета (09.08.2024 г.).

Source: photo are taken by V. Yu. Savin on the territory Bryansk State Agrarian University on 09 August 2024.

На этапе, предшествующем планированию эксперимента, выполнены установочные опыты, позволившие выявить влияние скорости движения зерноуборочного комбайна на состав и массу выделенного вороха.

Методика проведения эксперимента предусматривала следующую последовательность операций: предварительную общую регулировку зерноуборочного комбайна и очесывающей жатки, регулировку контролируемых параметров, контрольный проход комбайна, сбор выделенной очесанной массы и ее сортировка, взвешивание фракций, обработку полученных результатов.

В рамках предварительной настройки техники были отрегулированы положение обтекателя относительно стеблестоя и частота вращения очесывающего рабочего органа (барабана). Во всех опытах обтекатель установлен в крайнее нижнее положение. Частота вращения очесывающего барабана составляла 580 об/мин и регулировалась переключением передачи редуктора адаптера.

Перед каждым контрольным проходом высота выходного канала регулировалась поворотом крышки и фиксировалась специальными кронштейнами, расположенными по обе стороны от нее. Экспериментальные исследования проводили, устанавливая верхнюю крышку в три положения, которым соответствуют значения высоты выходного канала, равные 88, 124 и 160 мм.

Длина учетной делянки определялась рулеткой. Во время испытаний контролировалось соблюдение рабочей скорости комбайна, равной 8 км/ч.

Очесанную массу собирали после каждого прохода путем отсоединения сетчатого мешка от корпуса жатки и перемещения его содержимого в емкость, отдельную для каждого варианта опыта.

Полученную таким образом массу сортировали в лаборатории с разделением на две фракции: мелкие примеси и свободное зерно. Сортировка и разделение выполнялись вручную на специальном столе. В очесанных колосьях, попавших в сетчатый мешок, зерна не обнаружено. Для измерения массы выделенных компонентов использовались весы лабораторные с дискретностью 0,1 г.

Эксперимент состоял из двух этапов. На первом этапе задняя стенка адаптера была оборудована стандартными сетчатыми панелями (окнами), которые в обычном исполнении жатки являются элементами воздушного канала, необходимого для обеспечения направленности и вывода образующегося воздушного потока.

Второй этап предусматривал закрытие сетчатых окон сплошными панелями. Предполагалось, что закрытие заводской конструкцией сетчатого окна для выхода через него воздушного потока перенаправит последний в выходной канал 2 (рис. 1). Вследствие этого повысится расход воздуха и скорость воздушного потока в выходном канале, что приведет к увеличению вывода половы из корпуса очесывающего адаптера. Также необходимо учесть, что при приближении скорости воздушного потока к значениям, близким к скорости витания зерна [25; 26], существует вероятность увеличения его потерь, связанная с выбросом части зерновок вместе с мелким ворохом.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

В таблице 1 приведены результаты эксперимента, сгруппированные по типу задней стенки: со сплошными щитками и с сетчатой поверхностью.

Т а б л и ц а 1

T a b l e 1

Массы выделенных легких компонентов вороха и вынесенного зерна

Weight of separated light impurities and carried-out grain

|

Высота выходного окна h , мм / Height of the outlet channel h , mm |

Масса легких компонентов вороха, г / Weight of light impurities, g |

Масса зерна, г / Grain weight, g |

|

Со щитками / With shields |

||

|

88 |

136 |

13 |

|

124 |

129 |

18 |

|

160 |

251 |

22 |

|

Без щитков / Without shields |

||

|

124 |

182 |

15 |

|

160 |

318 |

27 |

В рамках статистической обработки результатов эксперимента была проведена проверка однородности дисперсий по критерию Кохрена2. Дисперсии признаны однородными.

В первую очередь, необходимо определить доли выделенной половы и вынесенного зерна, чтобы выполнить общий анализ результатов опытов.

Для определения доли выделенных легких компонентов вороха µ использовано следующее выражение:

ц = W -100 %, W где W – общая масса легких компонентов во всем объеме очесанного вороха, полученного за проход комбайна, г; W1 – масса легких компонентов, выделенных за проход комбайна в процессе предварительной сепарации очесанного вороха, г. Общую массу легких компонентов вороха W определяли следующим образом:

W = 1000M • A = 10 M 8, где M – общая масса зерносоломистого вороха, полученного за проход в процессе очеса, кг; δ – среднее содержание легких компонентов в очесанном ворохе, %.

Проанализировав результаты исследований по установлению содержания половы в очесанном ворохе озимой пшеницы [27], приняли значение содержания легких компонентов в очесанном ворохе при обработке результатов экспериментальных исследований δ = 10 %.

Общая масса M зерносоломистого вороха, убранного за проход, составила:

M = 100 Y (1 + kc) S, где Y – урожайность пшеницы, ц/га; S – площадь делянки, убранной за один прогон, га; kc– коэффициент, учитывающий соотношение массы зерна и соломистых частиц в очесанном ворохе. При соотношении массы зерна Mз и соломистых частиц Mс в очесанном ворохе 1:0,3 [28], коэффициент составил kc = 0,3 .

Для определения доли вынесенного зерна использовано выражение:

Y =

Q i

Y • S • IO5

• 100%,

где Q 1 – масса вынесенного зерна, г. Результаты обработки экспериментальных данных по определению доли выделенных легких компонентов в зависимости от высоты выходного канала представлены в таблице 2.

Т а б л и ц а 2

T a b l e 2

Доли выделенных легких компонентов и потери зерна Тhe proportion of separated light impurities and grain losses

|

Высота выходного окна h , мм / Height of the outlet channel h , mm |

Доля выделенных легких компонентов вороха, μ, % / Proportion of isolated light impurities, μ, % |

Доля вынесенного зерна γ, % / Рroportion of lost grain γ, % |

|

Со щитками / With shields |

||

|

88 |

8,5 |

0,10 |

|

124 |

8,1 |

0,14 |

|

160 |

15,7 |

0,18 |

|

Без щитков / Without shields |

||

|

124 |

11,4 |

0,12 |

|

160 |

19,9 |

0,22 |

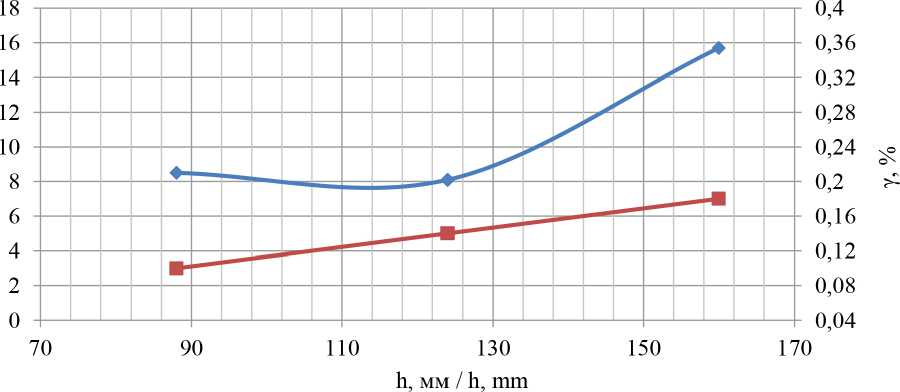

Графическая зависимость доли выделенных легких компонентов от высоты выходного канала при закрытых щитками сетчатых окнах представлена на рисунке 4. Здесь же нанесена кривая зависимости доли вынесенного зерна γ от высоты выходного канала h .

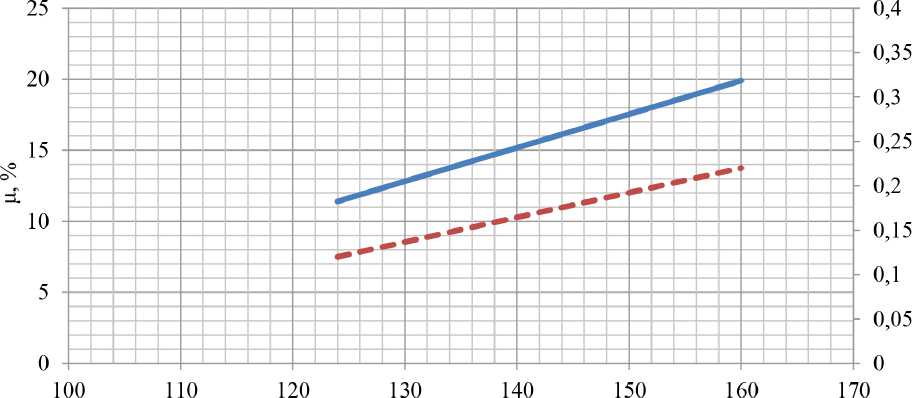

Аналогичные графические зависимости, но при проведении экспериментальных исследований при открытых сетчатых окнах (при демонтированных сплошных щитках), показаны на рисунке 5.

-♦-Зависимость доли выделенных легких компонентов от высоты выходного канала / Dependence of the proportion of isolated light impurities on the height of the outlet channel

-■“Зависимость доли вынесенного зерна от высоты выходного канала / Dependence of the proportion of lost grain on the height of the output window

Р и с. 4. Результаты экспериментальных исследований, полученные при закрытии сетчатых окон в корпусе адаптера сплошными щитками

F i g. 4. Results of experimental studies obtained by closing the mesh windows in the adapter body with solid shields

-

h, мм / h, mm

Зависимость доли выделенных легких компонентов от высоты выходного канала / Dependence of the proportion of isolated light impurities on the height of the outlet channel

-

— — "Зависимость доли вынесенного зерна от высоты выходного канала / Dependence of the proportion of lost grain on the height of the outlet channel

Р и с. 5. Результаты экспериментальных исследований, полученные при демонтаже щитков, закрывающих сетчатые окна в корпусе адаптера

F i g. 5. Results of experimental studies obtained if removed the shields covering mesh windows in the adapter case

Представленные на рисунках 4, 5 совмещенные графики позволяют выделить рабочие диапазоны высоты выходного воздушного канала при открытых сетчатых окнах и в случае их закрытия сплошными щитками.

ОБСУЖДЕНИЕ И ЗАКЛЮЧЕНИЕ

В соответствии с целью исследований определены доли выделенных легких компонентов вороха относительно высоты выходного канала очесывающей жатки.

Анализируя результаты, полученные при закрытии сетчатых окон, целесообразно выделить значение высоты выходного канала h = 88 мм. Данному размеру соответствуют минимальные потери зерна γ = 0,1 % и доля выделенных компонентов мелкого вороха, равная μ = 8,5 %. Увеличение высоты выходного канала до 160 мм приводит к значительному повышению доли выделенных легких компонентов (до 16 %), при этом заметно растут и потери зерна.

В случае использования открытых сетчатых окон в задней стенке корпуса адаптера картина процесса существенно различается. В диапазоне высоты выходного воздушного канала от 124 до 130 мм доля выделенных легких компонентов достигает 13 % при том, что потери зерна остаются на достаточно небольшом уровне (до 0,13 %). Это объясняется уменьшением расхода и скорости воздуха в выходном воздушном канале вследствие открытия дополнительного канала выхода воздушного потока через сетчатые окна задней стенки корпуса адаптера.

Доля выделенных легких компонентов равная 13 % – это значимый результат, позволяющий повысить производительность и заметно разгрузить систему очистки зерноуборочного комбайна, что в итоге приведет к повышению производительности зерноуборочного комбайна с очесывающей жаткой. Кроме того, удаление части легких компонентов вороха позволит улучшить эффективность выделения свободного зерна на предбарабанном сепарирующем устройстве либо непосредственно на решетчатом днище наклонной камеры.

В рамках дальнейшего развития рассмотренной темы целесообразно выявить и испытать дополнительные конструктивные элементы (решения), препятствующие процессу выноса воздушным потоком части свободного зерна, доля которого не велика, и для ее дальнейшего радикального уменьшения имеются резервы. Это позволит ориентироваться на предварительное выделение в корпусе адаптера до 20 % легких примесей при исчезающе малом количестве вынесенного воздушным потоком зерна, практически не оказывающим влияние на его общие потери за комбайном.