Экспериментальное исследование процессов холодного фальцевания текстильных материалов

Автор: Корнеенко Дмитрий Викторович, Сункуев Борис Семенович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (15), 2008 года.

Бесплатный доступ

В статье рассматривается методика проведенного эксперимента по изучению процесса холодного фальцевания текстильных материалов из синтетических волокон, проведен анализ результатов эксперимента. Установлено, что степень влияния фактора времени гораздо выше степени влияния фактора технологического давления. В соответствии с этим даны рекомендации по использованию данного вида процесса фальцевания.

Текстильные материалы, холодное фальцевание, фальцевание материалов, процесс холодного фальцевания, синтетические волокна, синтетические материалы

Короткий адрес: https://sciup.org/142184494

IDR: 142184494

Текст научной статьи Экспериментальное исследование процессов холодного фальцевания текстильных материалов

Процессы фальцевания текстильных материалов достаточно широко используются в швейном и галантерейном производстве: при формовании накладных карманов и воротников сорочек, формовании прорезей под «молнию» в кожгалантерейном производстве и др. Несмотря на это, в литературе [1,2] практически отсутствуют какие-либо сведения о результатах исследований режимов фальцевания.

В настоящей работе изложены результаты экспериментального исследования холодного фальцевания текстильных материалов. На процесс фальцевания текстильных материалов из синтетических волокон влияют следующие факторы: 1) сырьевой состав материала (X 1 ); 2) толщина материала (X 2 ); 3) удельное усилие прессования (X 3 ); 4) время фальцевания (X 4 ); 5) площадь фальцующего воздействия (X 5 ); 6) влажность материала (X 6 ); 7) температура фальцующих поверхностей (X 7 ). В проведенном эксперименте рассматривался процесс холодного фальцевания, то есть неучтенными оставались факторы X 6 , X 7 .

Сначала был проведен предварительный трехфакторный эксперимент (X 3 , X 4 , X 5 ) для X 1 =const (ацетатно-вискозный подкладочный материал арт.35112 ГОСТ 4.51-87) и для X 2 =const=1мм. Экспериментальные образцы: куски материала 50×10 мм.

Измеряемая величина (критерий оптимизации) – угол смятия α° между фальцуемыми краями (ГОСТ 10681-75, ГОСТ 19204-73). Помимо правильного угла смятия (рисунок 1а) на практике возникают следующие варианты: разновеликий угол смятия для разных краев участка (рисунок 1б), искривление свободного конца материала (рисунок 1в). Предварительный объем выборки n=20. Удельное

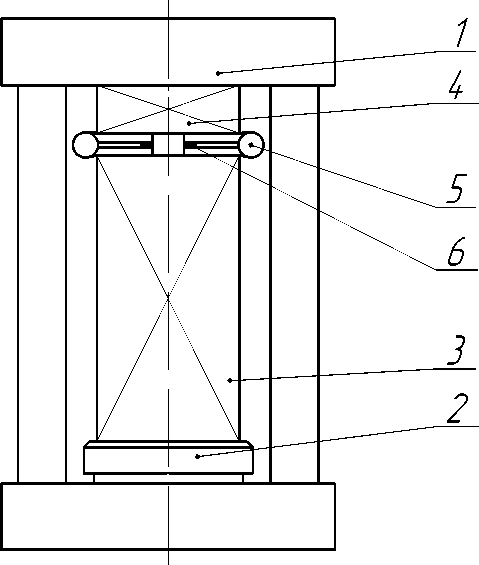

S технологическое давление в эксперименте определяется по формуле q = p п , S т где p – давление масла в гидроцилиндре пресса, Н/см2 (см. рис. 2); S п – площадь рабочей поверхности поршня пресса, см2; S т – площадь технологической поверхности, см2.

Экспериментальное оборудование: экспериментальный пресс гидравлический УП4 с максимальным усилием на штоке 40 кН, бруски металлические, формующие пластины, секундомер. Схема установки представлена на рисунке 2, где позициями обозначены: 1 – неподвижная опора, 2 – подвижная опора, 3, 4 – металлические бруски, 5 – формующие пластины, 6 – пластины с экспериментальным образцом. Измерительное оборудование: транспортир учебный с пределом измерения 1°. Матрица факторов представлена в таблице 1.

Рисунок 1 – Варианты исполнения угла смятия

Таблица 1 – Матрица факторов

|

Фактор |

Уровень варьирования |

-1 |

0 |

+1 |

Интервал |

|

X 3 |

Удельное усилие прессования q, |

120 |

180 |

240 |

60 |

|

X 4 |

Время фальцевания τ, с |

10 |

20 |

30 |

10 |

|

X 5 |

Площадь фальцующего воздействия |

полная площадь |

- |

контактная площадь |

- |

Рисунок 2 – Схема экспериментальной установки

Проведя эксперимент для приведенных в таблице 1 уровней варьирования факторов, обнаружили грубое нарушение закона нормального распределения для измеряемой величины. Это вызвано наличием большого числа неучтенных факторов: 1) различными механическими свойствами участков материала из-за переплетения продольных нитей основы поперечными нитями утка; 2) ошибок эксперимента: неравномерности распределения давления по площади образца, обусловленной непараллельностью поверхностей, передающих давление образцу, непостоянства давления во времени из-за утечек масла в клапанах пресса; 3) ошибок регистрации факторов (времени и давления) и измерения критерия оптимизации. Увеличение выборки не позволяло добиться нормального распределения для измеряемой величины. Попытка ввести новый фактор – расположение линии сгиба относительно направления нитки основы – позволил лишь отчасти приблизить распределение измеряемой величины к нормальному закону, но достичь его не удалось. При этом необходимо учитывать, что данный фактор трудно изменять при технологии фальцевания. Усложнить оборудование для снижения экспериментальных погрешностей не представлялось возможным. В результате принято решение отказаться от заданного критерия оптимизации (угла α) с относительной шкалой, а воспользоваться критерием оптимизации, имеющим номинальную (категориальную) шкалу измерения [3]. В качестве такого критерия удобно использовать частоту М В получения положительного результата процесса фальцевания (частоту появления события α=0°). Случайная величина М В может принимать одно из n+1 возможных значений m, равных 0, 1, 2, . . ., n. Выборочная численность М В является дискретной случайной величиной, математически определяемой биномиальным законом распределения. Статистические характеристики для такого рода случайной величины определяются следующим образом: математическое ожидание jtf(Me) = , дисперсия S(Me) = i , среднеквадратическое отклонение c^Mg) = J л, где p - вероятность того, что результат эксперимента положительный (α=0°), q - вероятность обратного события, т.е. 9 = 1-. Для некоторых комбинаций факторов при n=20 получим результаты, сведенные в таблицу 2.

Таблица 2 – Результаты предварительного эксперимента

|

Факторы |

X 5 |

||||||||

|

Полная площадь |

Контактная площадь |

||||||||

|

X 3 |

X 4 |

p |

M(MB) |

O(Mn) |

ff(ME3 |

p |

#№ |

я№ |

6(M1) |

|

120 |

10 |

0,05 |

1 |

0,95 |

0,97 |

0,15 |

3 |

2,55 |

1,60 |

|

120 |

20 |

0,10 |

2 |

1,8 |

1,34 |

0,45 |

9 |

4,95 |

2,22 |

|

120 |

30 |

0,20 |

4 |

3,2 |

1,79 |

0,55 |

11 |

4,95 |

2,22 |

|

240 |

10 |

0,25 |

5 |

3,75 |

1,94 |

0,25 |

5 |

3,75 |

1,94 |

|

240 |

20 |

0,4 |

8 |

4,8 |

2,19 |

0,55 |

11 |

4,95 |

2,22 |

|

240 |

30 |

0,65 |

13 |

4,55 |

2,13 |

0,85 |

17 |

2,55 |

1,60 |

Вероятность выпадения того или иного значения m для случайной величины рассчитывается по формуле Бернулли iLM = i№™. Расчет коэффициентов – членов бинома Ньютона является трудоемким для больших значений n. Однако в силу того, что случайная величина М В является суммой одинаково распределенных вспомогательных случайных величин X 1 , X 2 , . . . , X n (каждая их которых может принимать одно из двух значений – 0, 1) с определенными математическими ожиданиями и дисперсиями, к изучаемой случайной величине можно применить теорему Ляпунова и следствие из нее. А значит при высоких значениях n ( n > J) случайная величина М В следует приближенно нормальному закону распределения. Поэтому требуется повысить выборку до 100 измерений в каждом опыте. Учитывая улучшение качества фальцевания при контактной площади фальцующего воздействия, принимаем фактор X 5 =const (контактная площадь). Для данных условий получили следующие значения вероятности, сведенные в таблицу 3.

Таблица 3 – Результаты эксперимента

|

Факторы |

Результаты эксперимента |

||||

|

X 3 |

X 4 |

p |

Я(МВ) |

^№3 |

s(mrD |

|

240 |

10 |

0,22 |

22 |

17,16 |

4,14 |

|

240 |

20 |

0,59 |

59 |

24,19 |

4,92 |

|

240 |

30 |

0,72 |

72 |

20,16 |

4,49 |

|

300 |

10 |

0,31 |

31 |

21,39 |

4,62 |

|

300 |

20 |

0,68 |

68 |

21,76 |

4,66 |

|

300 |

30 |

1 |

100 |

0 |

0 |

Как видим, необходимая нам вероятность достигается при достаточно высоком значении времени. Эксперимент уточняем и проводим его для уровней варьирования факторов, сведенных в таблицу 4, а результаты сведем в таблицу 5.

Таблица 4 – Матрица факторов

|

Фактор |

Уровень варьирования |

-1 |

0 |

+1 |

Интервал |

|

X 3 |

Удельное усилие прессования q, |

270 |

385 |

300 |

15 |

|

X 4 |

Время фальцевания τ, с |

24 |

27 |

30 |

3 |

Таблица 5 – Результаты эксперимента

|

Факторы |

Результаты эксперимента |

||||

|

X 3 |

X 4 |

p |

М1Ж) |

P(Mk) |

utME3 |

|

- |

- |

0,82 |

82 |

14,76 |

3,84 |

|

- |

+ |

0,97 |

97 |

2,91 |

1,71 |

|

+ |

- |

0,88 |

88 |

10,56 |

3,25 |

|

+ |

+ |

1 |

100 |

0 |

0 |

Коэффициенты регрессии для полинома, описывающего линейную регрессию, будут следующими: b 0 =0,9175, b 3 =0,0225, b 4 =0,0675, b 3,4 =-0,0075 [3]. Таким образом, поверхность отклика, ограниченная данными пределами уровней варьирования, аналитически описана уравнением:

p = 0,9175 + 0,0225 X 3 + 0,0675 X 4 - 0,0075 X 3 X 4 .

После проведенного эксперимента по изучению процесса холодного фальцевания установили значимые факторы, определили коэффициенты регрессии для значимых факторов. Коэффициент регрессии для фактора времени (X 4 ) оказался выше в 3 раза коэффициента регрессии для фактора технологического давления (X 3 ), что снижает производительность процесса холодного фальцевания. Учитывая это, при выборе режимов процесса фальцевания следует помнить о невысокой производительности процесса холодного фальцевания, что допускает его использование: а) для материалов с высоким коэффициентом сминаемости, б) в случае параллельного сочетания процесса с другими формирующими ориентированное смятие операциями (стачивание, склеивание и др.).

Список литературы Экспериментальное исследование процессов холодного фальцевания текстильных материалов

- Поликарпов, И.С. Исследование несминаемости тканей различного волокнистого состава: автореферат диссертации на соискание ученой степени кандидата технических наук: спец. № 400 -товароведение промышленных товаров/И.С. Поликарпов. -Ленинградский институт советской торговли им. Ф.Энгельса. -Ленинград, 1970. -20с.

- Шахбазян, В.В. Оценка несминаемости текстильных полотен: автореферат диссертации на соискание ученой степени кандидата технических наук: спец. 05.19.01 -Материаловедение (текстильное)/В.В. Шахбазян. -МТИ. -Москва, 1975. -28с.

- Виноградов, Ю.С. Математическая статистика и ее применение в текстильной и швейной промышленности: Учеб. пособие/Ю.С. Виноградов. -М.: Легкая индустрия, 1970. -312с.