Экспериментальное исследование стальных поясов междупильных прокладок линтерной машины на растяжение

Автор: Д.М. Мухаммадиев, Ф.Х. Ибрагимов, О.Х. Абзоиров, Б.Х. Примов, Л.Ю. Жамолова

Журнал: Современные инновации, системы и технологии.

Рубрика: Машиностроение, металлургия и материаловедение

Статья в выпуске: 3 (1), 2023 года.

Бесплатный доступ

В статье приведены результаты экспериментального исследования стальных сварных поясов междупильных прокладок линтерной машины 5ЛП на растяжение. Для определения практической устойчивости сварных стальных поясов (Ст3) междупильных прокладок линтерной машины 5 ЛП на растяжение использована универсальная испытательная машина WAW-1000D. Анализ результатов экспериментальных исследований по изучению сварных стальных поясов междупильных прокладок с толщиной 1,5 мм и 2 мм с использованием электродуговой сварки и кемпи показал что, для растяжения сварных поясов до 5 мм, необходимо 2820 Н для образца 1,5 мм при электродуговой сварке, и при кемпи 2900 Н, а для образца 2 мм 3260 Н при электродуговой и 4440 Н для сварки кемпи. Результаты исследований сварных поясов на растяжение позволяют использовать при сварке стальных поясов прокладок, как электродуговой, так и кемпи. При этом предпочтение отводится технологии сварки поясов стальных пракладок с использованием электродуговой в среде углекислого газа – кемпи, так как при ней обеспечивается минимальное тепловое напряжение в зоне сварки.

Линтерная машина, пильный цилиндр, междупильная прокладка, сварной стальной пояс, сталь 3, электродуговая сварка, кемпи, напряжение, сила растяжения, растяжение, деформация

Короткий адрес: https://sciup.org/14126704

IDR: 14126704 | УДК: 621.01 | DOI: 10.47813/2782-2818-2023-3-1-0101-0111

Текст статьи Экспериментальное исследование стальных поясов междупильных прокладок линтерной машины на растяжение

DOI:

В существующих пильных цилиндрах хлопкоочистительных машин применяют прокладки из алюминия АК5М2 (рисунок 1а), установленные на вал по всей длине между пильными дисками [1]. Однако, эксплуатация существующих линтерных машин показала, что конструкция пильных цилиндров и колосниковых решеток не обеспечивает необходимую точность сборки для захода пильных дисков в колосниковую щель [2-4].

При этом сборка колосниковых решеток чрезвычайно сложна и требует большой точности установки. Существующий принцип сборки колосниковых решеток по способу индивидуальной пригонки вытекает из-за нерешенности вопросов точности, нетехнологичности конструкции колосниковой решетки и ее сборочных единиц [5].

Причиной низкой надежности колосниковой решетки линтерных машин является ускоренный износ колосников, приводящий к механическим повреждениям и преждевременному выходу опушенных семян из рабочей камеры линтерной машины.

Для устранения указанных недостатков необходимо выявлять причины низкой надежности пильно-колосниковой системы и разрабатывать новые конструкции, позволяющие повысить работоспособность хлопкоочистительных машин с сохранением качества продукции и снижением его себестоимости. Кроме того, большая часть колосников изнашивается от непосредственного касания пил из-за их короблённости и погрешности сборки пильного цилиндра [2, 5], что приводит к увеличению межколосникового зазора в рабочей зоне и нарушению процесса линтерования.

При сборке пильного цилиндра линтерной машины технологические зазоры между пильными дисками колеблются в широких пределах. В результате пильные диски оказывают дополнительное боковое давление на колосник, что приводит к поврежденности семян и линта, а также интенсивному износу колосников [2].

Для избегания вышеуказанных недостатков пильного цилиндра линтерной машины существуют следующие конструктивные и технологические решения [6]:

-

• снижение веса междупильной прокладки за счет того, что в диске между наружным и внутренним диаметрами выполнены сквозные отверстия;

-

• обеспечение балансировки междупильной прокладки за счет того, что два соседних отверстия на диске, находящиеся в диаметрально противоположной стороне от сварных швов, выполнены с уменьшенным размером;

-

• обеспечение координации пильных дисков на пильном цилиндре за счет того, что во внутреннее отверстие диска установлен второй пояс с отверстиями;

-

• обеспечение жесткости крепления междупильных прокладок в пильном цилиндре за счет того, что во внутренней поверхности диска, на диаметрально противоположной стороне от сварного шва выполнен выступ в виде прямобочной шлицы с возможностью захода выступа в отверстие второго пояса и в паз вала пильного цилиндра (рисунок 1 б).

а)

Рисунок 1. Образцы прокладок: а – АК5М2; б – Сталь 3.

б)

Figure 1. Samples of gaskets: a - AK5M2; b - Steel 3.

При изготовлении рекомендуемых прокладок используются стальные пояса, которые образует внутренние и наружные отверстия новой конструкции стальной прокладки. Для образования этих отверстий круговые пояса концов стальных листов в виде лент приваривают. Поэтому возникает необходимость проводить испытания на их растяжение.

МАТЕРИАЛЫ И МЕТОДЫ

В стандарте ГОСТ 6996-66 - Сварные соединения. Методы определения механических свойств устанавливаются методы определения механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла при всех видах сварки металлов и их сплавов [7]. Для определения механических свойств стальных поясов использовано сварное соединение и проведены испытания на статическое (кратковременное) растяжение.

Однако для определения практической устойчивости рекомендованной конструкции междупильной прокладки необходимо подвергать стальные пояса испытанию на растяжение.

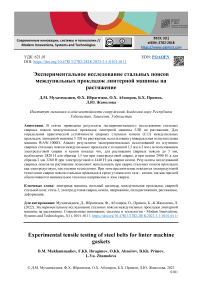

Для определения устойчивости стальных (Ст3) поясов междупильных прокладок линтерной машины на растяжение использована универсальная испытательная машина WAW-1000D (рисунок 2) [8].

Рисунок 2. Общий вид универсальной испытательной машины WAW-1000D.

Figure 2. General view of the universal testing machine WAW-1000D.

Универсальная испытательная машина WAW-1000D на растяжение и сжатие состоит из: 1 – блока управления; 2 – программного обеспечения Maxtest; 3 – траверсов с винтовой колонной; 4 – захватов (клиновых зажимов); 5 – 4-х колонной нагрузочной рамы; 6 – испытательного пространства на растяжение; 7 – испытательного пространства на сжатие; 8 – масляного цилиндра (рисунок 2).

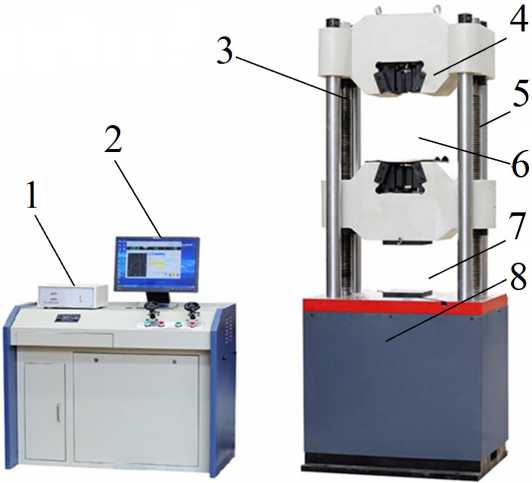

При зажиме испытуемый образец следует устанавливать в соответствии с диапазоном размеров зажима и следить за тем, чтобы часть, удерживающая образец, составляла более двух третей корпуса зажима (рисунок 3).

Основные требования, методы и тип аппаратуры устанавливается стандартами при испытаниях образцов для определения характеристик механических свойств и пределов прочности строительных и других материалов при определенной температуре [9, 10].

Зажим правильный (образец установлен правильно)

Неправильный зажим (образец устанавливается меньшей частью в челюсти)

Неправильный зажим (челюсти не держатся горизонтально)

Рисунок 3. Установка образцов при испытании на растяжение.

Figure 3. Mounting specimens for tensile testing.

Стандарт устанавливает методику испытания образцов для определения математической зависимости между напряжением и деформацией, оценки пределов прочности. Механические характеристики, определяемые в стандарте, могут быть использованы в случаях [11, 12]:

-

• выбора материалов и обоснования конструктивных решений;

-

• статистического приемочного контроля нормирования механических характеристик и оценки качества материалов;

-

• разработки технологических процессов и проектирования изделий;

-

• расчетов на прочность элементов конструкции.

При этом приборы и системы измерения деформаций материалов должны обладать точностью, позволяющей выполнять достоверный анализ напряженно-деформированного состояния во всем диапазоне измерений.

Осевая сила сжатия пильных дисков при сборке пильного цилиндра должна быть не меньше, чем N=20^103 H [2]. Если учесть площадь касания прокладки линтерной машины 0,00209 м2, тогда напряжение составляет 9,567 МПа. При этом на пильном цилиндре устанавливается 159 междупильных прокладок, тогда для одной прокладки сила затяжки 125,786 Н, а напряжения 0,06 МПа.

РЕЗУЛЬТАТЫ

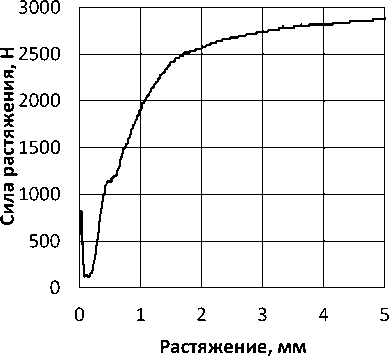

Дальнейшие исследования были направлены на поиск оптимального пути сварки для сбора стальной прокладки. В рекомендуемой конструкции используются пояса -первый для наружного диаметра прокладки, а второй для внутреннего диаметра прокладки под размер вала пильного цилиндра. Для выявления необходимой технологии сварки рассмотрены как электродуговая (способом MMA -штучными электродами), так электродуговая сварка в среде углекислого газа (СО 2 ) - Кемпи. Для выявления рациональной технологии сварки были изготовлены пояса с толщиной 1,5 мм и 2 мм (рисунок 4).

а) б)

Рисунок 4. Образцы стальных поясов: а) – до испытаний; б) – после испытаний.

Figure 4. Samples of steel belts: a) - before testing; b) -after testing.

а) – электродуговая

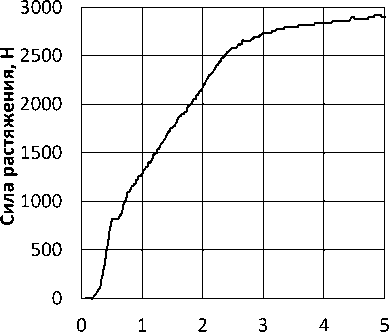

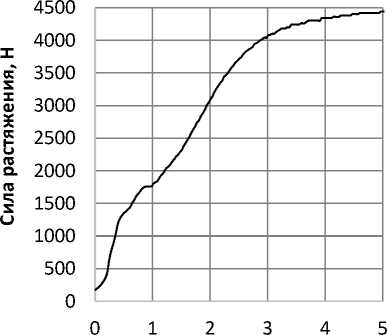

Растяжение, мм б) – кемпи

Рисунок 5. Диаграмма растяжения пояса стальной прокладки ст3 (с толщиной 1,5 мм).

Figure 5. Diagram of stretching of the belt of steel strip st3 (with a thickness of 1.5 mm): a) - electric arc; b) campy.

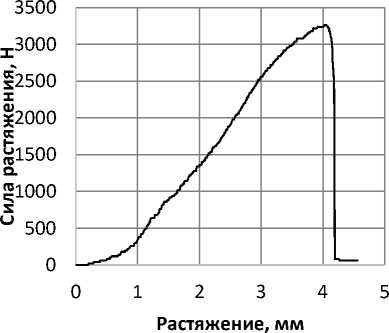

Растяжение, мм

б) – кемпи

Рисунок 6. Диаграмма растяжения пояса стальной прокладки ст3 (с толщиной 2 мм).

а) – электродуговая

Figure 6. Diagram of stretching of the belt of steel strip st3 (with a thickness of 2 mm): a) - electric arc; b) campy.

Для экспериментального исследования растяжения прокладок (рисунки 5-6) использована универсальная испытательная машина WAW-1000D. При этом испытания стальных поясов проведены согласно требованиям планирования эксперимента, а математическая обработка результатов испытаний проведена с уровнем надежности (ρ=0.95) [13-15].

ЗАКЛЮЧЕНИЕ

Анализ результатов экспериментальных исследований по изучению пояса стальных прокладок с толщиной 1,5 мм и 2 мм (рисунки 5-6) с использованием электродуговой сварки и кемпи (в среде углекислого газа) показала что, для растяжения до 5 мм, необходимо 2820 Н для образца 1,5 мм при электродуговой сварке, и при кемпи 2900 Н, а для образца 2 мм 3260 Н при электродуговой сварке и 4440 Н для сварки кемпи.

Результаты испытаний пояса на растяжение позволяют использовать их при сварке поясов стальных прокладок как при электродуговой сварке, так и при сварке кемпи. При этом предпочтение отводится технологии сварки поясов стальных прокладок с использованием электродуговой сварке в среде углекислого газа (СО 2 ) – кемпи, так как при ней обеспечивается минимальное тепловое напряжение в зоне сварки.