Экспериментальное исследование свойств уплотнительных резин при высоких и низких температурах

Автор: Ашейчик А.А., Полонский В.Л.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.17, 2016 года.

Бесплатный доступ

В узлах аэрокосмической техники широко используются неподвижные и подвижные уплотнения, изготовленные из резины. Известно также, что эксплуатация узлов ракетной и космической техники происходит в очень широком диапазоне как низких, так и высоких температур. Поэтому в расчетах неподвижных и подвижных уплотнений таких узлов необходимо учитывать зависимости постоянных упругости от температуры, а также влияние температуры на коэффициент трения резины. В противном случае при низких температурах возможно возникновение утечек через уплотнение, а при высоких температурах может произойти его разрушение. Приведена методика исследований модулей упругостей при изгибе образцов из резины в широком диапазоне деформаций изгиба и температур, а также методика исследований коэффициента трения скольжения резин при трении по фторсодержащим покрытиям и стали при низких и высоких температурах. Коэффициенты трения скольжения определялись при одностороннем вращательном движении плоских образцов при скорости скольжения 0,2 м/с и давлениях на поверхности трения от 0,8 до 50 МПа и диапазоне температур от - 40 до +120 °С. В результате экспериментальных исследований установлены зависимости статического модуля упругости при изгибе от температуры в диапазоне от - 70 до +100 °С для пяти составов бутадиен-нитрильных резин. Приведены также результаты температурного теста, имитирующего изменение контактных напряжений в уплотнении после установки при +20 °С и последующем охлаждении, а также температурного теста, когда после охлаждения деформацию изгиба увеличивают. Экспериментально получены зависимости коэффициента трения скольжения резины по фторсодержащим покрытиям трех типов и стали в широком диапазоне отрицательных и положительных температур.

Уплотнения, резина, фторсодержащие покрытия, модуль упругости, высокие и низкие температуры, коэффициент трения, экспериментальные исследования

Короткий адрес: https://sciup.org/148177607

IDR: 148177607 | УДК: 62-762.4,

Текст научной статьи Экспериментальное исследование свойств уплотнительных резин при высоких и низких температурах

Введение. В узлах аэрокосмической техники широко используются неподвижные и подвижные уплотнения, изготовленные из резины [1] . Известно также, что эксплуатация узлов ракетной и космической техники происходит в очень широком диапазоне как низких, так и высоких температур [2; 3]. Поэтому в расчетах неподвижных и подвижных уплотнений таких узлов необходимо учитывать зависимости постоянных упругости от температуры, а также влияние температуры на коэффициент трения резины [4–7]. При этом, имея минимальные размеры в пределах допусков, уплотнение не должно давать утечки при низких температурах, а при максимальных размерах оно не должно разрушаться при высоких температурах. Чтобы обеспечить работу уплотнения, его приходится поджимать при установке в гнездо на максимально допустимые величины, т. е. порядка 25 %.

В работе [8] приведены теоретические зависимости, связывающие утечки через уплотнения различных типов с целым рядом факторов, в частности, с напряжениями в зоне контакта и модулем упругости. Известно также [8], что на работу подвижных уплотнений значительное влияние оказывает коэффициент трения материала уплотнения. Авторами данной работы экспериментально-теоретическим путем ранее [9] было изучено влияние на утечки через неподвижное торцевое уплотнение распределения контактных напряжений по ширине площадки контакта . Авторы также в ряде своих работ [10–12] приводят конструкции стендов, методики и результаты исследований коэффициентов трения и износостойкости резин.

Целью данной работы явилось экспериментальное исследование влияния на статический модуль упругости резины высоких и низких температур. Эксперименты проводились в диапазоне температур от –70 до +100 °С для пяти составов бутадиен-нитрильных резин (HNBR), применяемых в уплотнительной технике, под условными названиями «56», «101», «985», «205», «207». Использовался метод, подобный методам, описанным в стандартах ASTM D1053 и ASTM D1043. Ранее для этих составов резин авторами были экспериментально исследованы динамические модули и модули внутреннего трения [13]. При оценке величины низкотемпературных утечек обязательным условием является учет неупругого поведения резины. Под воздействием температуры в резине происходят пластические деформации. В отличие от традиционной теории пластичности их величина зависит не только от истории и величины нагружения, но и от величины температуры и отрезка времени, на котором резина испытывает эту нагрузку и температуру [8].

Поэтому было необходимо проведение экспериментальных исследований модуля упругости, не только когда деформация образца постоянна, но и когда деформация и температура меняются во времени, моделируя работу уплотнения в различные периоды его эксплуатации. Еще одной целью работы явилось изучение влияния температуры на коэффициент трения скольжения резины HNBR при трении ее по фторсодержащим покрытиям и стали.

Установки для исследований и методики испытаний . Для исследования влияния температуры на модуль упругости пяти указанных составов резин использовалась установка, подробно описанная в работе [13]. Испытывались стандартные образцы резин диаметром 8 мм и длиной рабочей части образца 23,5 мм. Конструкция установки обеспечивала задание относительной деформации образца из резины до а = 0,3. Объемные температуры в диапазоне температур от +20 до +100 ºС в герметичной камере установки, общий вид которой приведен на рис. 1, создавались нагревателем. Отрицательные температуры создавались путем подачи в криостат камеры установки жидкого азота.

Рис. 1. Общий вид термокамеры при исследованиях модуля упругости эластомеров

Испытания при температурах, отличных от +20 °С, выполнялись в следующей последовательности. В зажимы устройства устанавливался образец резины с нулевой относительной деформацией. Одновременно в камеру в контейнере помещалась вся партия образцов, необходимая для этой серии испытаний (15– 20 шт.). Посредством нагревателя или криостата в камере создавалась заданная температура, которая выдерживалась в течение 15 мин для равномерного прогрева или охлаждения образцов резины.

После этого образец, установленный в зажимах, изгибался до заданной относительной деформации a = 0,1–0,3, и производилось измерение изгибающего момента с использованием уравновешивающих грузов. Затем испытанный образец удалялся из камеры, а в зажимы при нулевой относительной деформации устанавливался новый образец из контейнера, находящегося в камере. Устанавливался новый уровень температуры, и процедура повторялась. В области температур от –70 до +100 ºС измерения проводились через 10 ºС.

Экспериментально исследовались также коэффициенты трения скольжения резины HNBR по фторсодержащим покрытиям типа XYLAN. Исследования проводились в диапазоне температур от –40 до +120 ºС при скоростях скольжения 0,2 м/с и одностороннем вращательном движении плоских образцов. Испытания проводились на машине торцевого трения, принципиальная схема которой и подробное описание конструкции приведены в работе [10]. При исследованиях по определению коэффициента трения скольжения нижний кольцевой образец с нанесенным на его торцевую поверхность покрытием (рис. 2) устанавливают на головке вертикального шпинделя. Верхний образец с наклеенными на его поверхность пластинками резины закрепляется в оправке посредством трех винтов. Оправка центрируется относительно шпинделя самоустанавливающимся шарикоподшипником, который допускает свободное перемещение оправки с образцом вдоль их оси. Нагружение образцов осуществляется грузами, устанавливаемыми на подвеску рычага, имеющего отношение плеч 1:10. Нагрузка с рычага передается на верхний образец через шаровую опору.

Рис. 2. Внешний вид образца с пластинками резины и образцов с покрытиями из XYLAN

Машина торцевого трения позволяла проводить исследования процессов трения и износа при давлении на поверхность трения образцов от 0,5 до 100 МПа, скоростях скольжения 0,002–2 м/с при температурах от –50 до +150 ºС. Изменение температуры осуществлялось путем установки на узел трения съемных термокамеры или криокамеры.

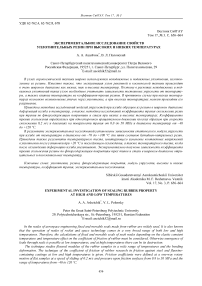

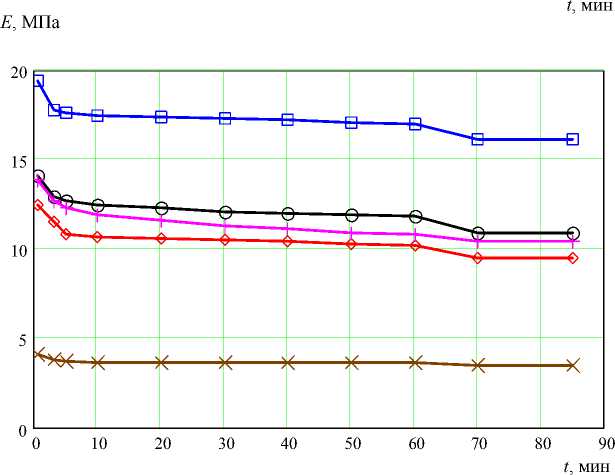

Результаты экспериментальных исследований. На рис. 3 и в табл. 1 приведены результаты определения модуля упругости в диапазоне температур от –70 до + 100 ºC для пяти составов резин при изгибе с относительной деформацией изгиба a = 0,15. При этих экспериментах изменялась только температура испытаний. На рис. 3 экспериментальные точки, соответствующие резине «101», обозначены символом (о), резине «207» – символом (□), резине «56» – символом (×), резине «205» – символом (◊), резине «985» – символом (+).

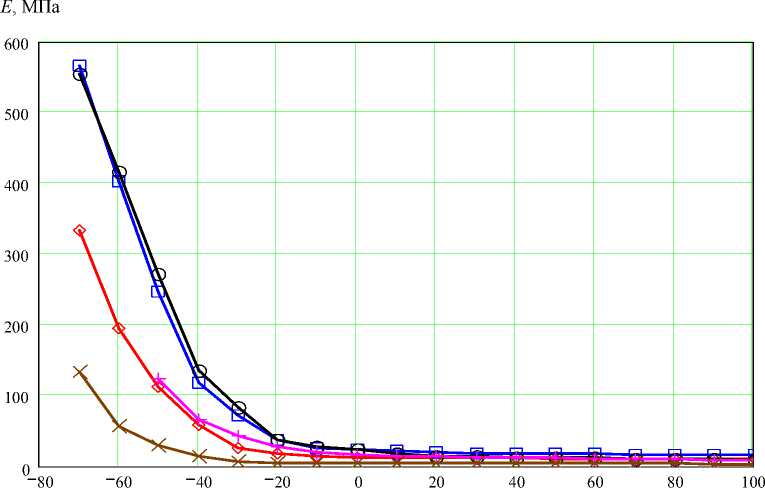

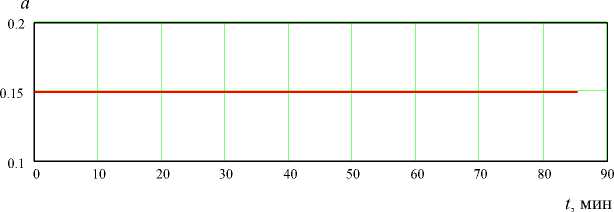

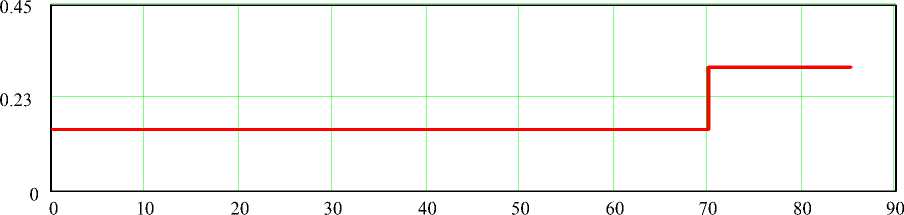

Далее были проведены два теста, которые используются для имитации работы уплотнения из резины при низких температурах [8; 14]. Первый тест имитировал изменение контактных напряжений в уплотнении после установки при +20 °C и последующем охлаждении. План этого эксперимента и его результаты приведены в табл. 2. Как следует из табл. 2, образец из резины в этом случае после деформирования до а = 0,15 при температуре +20 °C первые 60 мин релаксировал при этой температуре. Затем температуру в камере снижали до –10 ºC и продолжали испытания еще 15 мин. Относительная деформация в течение всего эксперимента оставалась постоянной, а = 0,15. Параметры испытаний и его результаты для этого теста приведены также на рис. 4, где E – кажущийся модуль как результат измерения изгибающего момента. Кажущийся, так как он включает и релаксацию, и термоусадку, и влияние скорости нагружения и т. д. Этот искусственный параметр для качественных оценок подобен многим другим, применяемым в таких экспериментах.

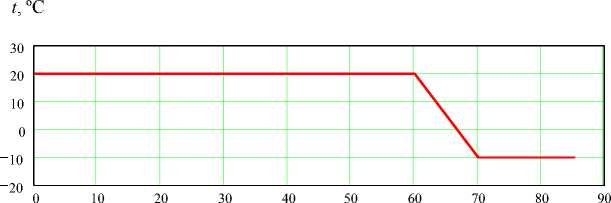

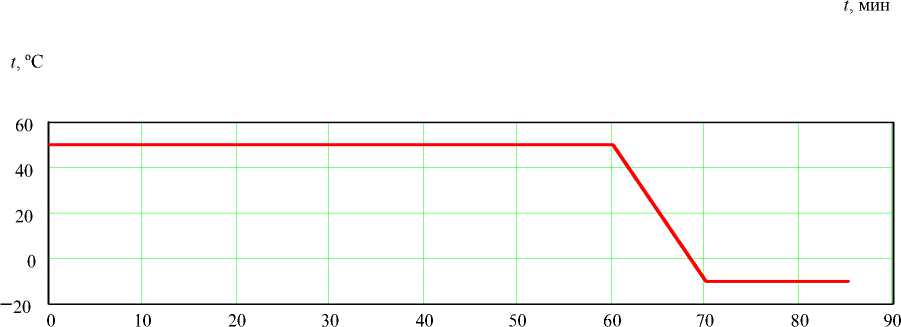

Второй тест имитировал изменение контактных напряжений после установки уплотнения при +50 ºС и последующем охлаждении и подаче давления. План этого эксперимента и его результаты приведены в табл. 3. Образец из резины в этом случае после деформирования до а = 0,15 при температуре +50 °C первые 60 мин релаксировал при температуре +50 °C. Затем температуру в камере снижали до –10 ºC с одновременным увеличением деформации до а = 0,30 и продолжали испытания еще 15 мин. Параметры испытаний и результаты для этого теста приведены также на рис. 5. Этот тест в целом подобен тесту по ASTM D1329.

Анализ результатов исследований (рис. 3 и табл. 1) влияния температурного фактора на модуль упругости бутадиен-нитрильных резин показывает, что для резин «101», «985», «207» величина модуля упругости возрастает по отношению к модулям упругости при температуре +20 ºС в 1,9–2,6 раза уже при температуре – 20 ºС. Меньшее увеличение значения модуля упругости (в 1,3–1,5 раза) наблюдалось при температуре – 20 ºС для резин «56» и «205». Менее всего (в 1,3 раза) увеличивалось значение модуля упругости для бутадиен-нитрильной резины с условным номером «56», имеющей при температуре +20 ºС самый низкий модуль упругости ( Е = 4,14 МПа).

При проведении низкотемпературных тестов (рис. 4, 5 и табл. 2, 3) наблюдалась аналогичная картина, т. е. только для резины «56» при снижении температуры до – 10 ºС значение модуля упругости увеличивалось только в 1,7 раза, тогда как для четырех других составов резин значение модуля упругости увеличивалось в 2,5–3,6 раза, особенно во втором тесте. При увеличении температуры от +20 до +100 ºС значение модуля упругости исследованных бутадиен-нитрильных резин снижалось в 1,1–1,35 раза.

t , ºC

Рис. 3. Зависимости модуля упругости от объемной температуры для пяти составов резин

Модули упругости (МПа) для пяти составов резин при различных температурах

Тест на изменение модуля упругости (МПа) при постоянной деформации а = 0,15

Таблица 1

|

t , °с |

Составы резин |

||||

|

«205» |

«207» |

«101» |

«985» |

«56» |

|

|

–70 |

334 |

567 |

554 |

– |

133 |

|

–60 |

196 |

402 |

417 |

поломка |

56,7 |

|

–50 |

112 |

248 |

334 |

86,7 |

30,1 |

|

–40 |

58,3 |

118 |

136 |

67,3 |

15,3 |

|

–30 |

26,2 |

71,3 |

84,2 |

43,5 |

6,13 |

|

–20 |

18,0 |

36,7 |

37,2 |

28,7 |

5,52 |

|

–10 |

14,1 |

26,9 |

27,5 |

19,5 |

5,13 |

|

0 |

12,8 |

23,5 |

24,1 |

16,6 |

4,54 |

|

10 |

12,6 |

21,8 |

17,7 |

15,1 |

4,36 |

|

20 |

12,5 |

19,4 |

14,1 |

13,9 |

4,14 |

|

30 |

12,2 |

19,0 |

13,6 |

13,4 |

4,05 |

|

40 |

11,9 |

18,5 |

13,0 |

12,8 |

3,98 |

|

50 |

11,5 |

18,1 |

12,5 |

12,1 |

3,93 |

|

60 |

11,1 |

17,5 |

11,8 |

11,2 |

3,90 |

|

70 |

10,8 |

16,9 |

11,1 |

10,4 |

3,88 |

|

80 |

10,5 |

14,4 |

10,5 |

9,81 |

3,86 |

|

90 |

10,4 |

16,0 |

10,0 |

9,23 |

3,84 |

|

100 |

10,3 |

15,7 |

9,62 |

8,70 |

3,83 |

Таблица 2

|

t , мин |

а |

t , ºC |

Составы резин |

||||

|

«205» |

«207» |

«101» |

«985» |

«56» |

|||

|

0,5 |

0,15 |

20 |

12,5 |

19,4 |

14,1 |

13,9 |

4,14 |

|

3 |

11,5 |

17,8 |

12,9 |

12,7 |

3,80 |

||

|

5 |

10,.8 |

17,6 |

12,7 |

12,3 |

3,72 |

||

|

10 |

10,7 |

17,5 |

12,5 |

11,9 |

3,67 |

||

|

20 |

10,6 |

17,4 |

12,3 |

11,6 |

3,65 |

||

|

30 |

10,5 |

17,3 |

12,1 |

11,3 |

3,63 |

||

|

40 |

10,4 |

17,2 |

12,0 |

11,1 |

3,62 |

||

|

50 |

10,3 |

17,1 |

11,9 |

10,9 |

3,61 |

||

|

60 |

10,2 |

17,0 |

11,8 |

10,8 |

3,60 |

||

|

70 |

–10 |

9,47 |

16,1 |

10,9 |

10,4 |

3,47 |

|

|

85 |

9,47 |

16,1 |

10,9 |

10,4 |

3,47 |

||

Таблица 3

|

t , мин |

а |

t , ºC |

Составы резин |

||||

|

«205» |

«207» |

«101» |

«985» |

«56» |

|||

|

0,5 |

0,15 |

50 |

11,5 |

18,1 |

12,5 |

12,1 |

3,93 |

|

3 |

11,1 |

17,7 |

10,5 |

10,1 |

3,73 |

||

|

5 |

10,8 |

17,4 |

10,1 |

8,47 |

3,69 |

||

|

10 |

10,5 |

17,1 |

9,47 |

8,14 |

3,67 |

||

|

20 |

10,3 |

16,9 |

8,80 |

7,80 |

3,67 |

||

|

30 |

10,1 |

16,7 |

8,13 |

7,67 |

3,67 |

||

|

40 |

10,0 |

16,6 |

7,70 |

7,60 |

3,67 |

||

|

50 |

9,90 |

16,5 |

7,53 |

7,60 |

3,67 |

||

|

60 |

9,90 |

16,5 |

7,47 |

7,60 |

3,67 |

||

|

70 |

0,30 |

–10 |

28,8 |

54,1 |

36,8 |

40,8 |

10,8 |

|

71 |

25,4 |

43,5 |

31,5 |

32,7 |

9,34 |

||

|

73 |

23,6 |

41,2 |

27,5 |

29,7 |

7,47 |

||

|

75 |

23,4 |

40,8 |

26,1 |

28,5 |

7,02 |

||

|

80 |

23,3 |

40,5 |

25,5 |

28,0 |

6,67 |

||

|

85 |

23,3 |

40,5 |

25,5 |

28,0 |

6,67 |

||

Тест на изменение модуля упругости (МПа) после охлаждения с одновременным увеличением деформации изгиба

Рис. 4. Тест на изменение модуля упругости при постоянной деформации а = 0,15

a

t , мин

E , MПa

t , мин

Рис. 5. Тест на изменение модуля упругости после охлаждения с последующим увеличением деформации изгиба

Исследование коэффициентов трения резин по стали и фторсодержащим покрытиям. На торцевую поверхность верхнего стального образца, наклеивались под углом 120º три пластинки резины HNBR (см. рис. 2). Толщина этих пластинок составляла 2,5 мм, а их общую площадь изменяли от 25 до 100 мм2 в зависимости от исследуемого диапазона нагрузок. Фторсодержащие покрытия наносились на торцевую поверхность нижнего образца из стали. Исследовались три типа покрытий: XYLAN P5211, XYLAN 5250/000, XYLAN 1014/748. При этих экспериментах изменялась только температура испытаний.

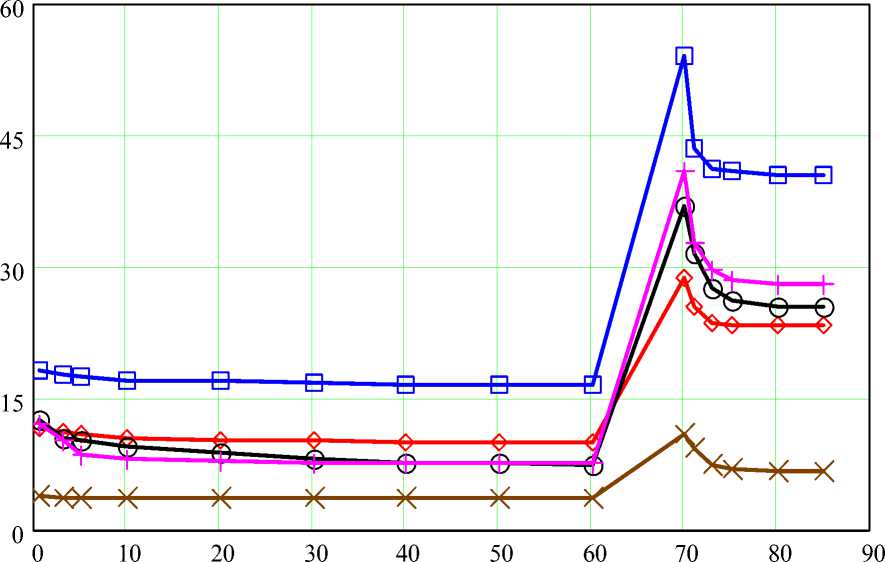

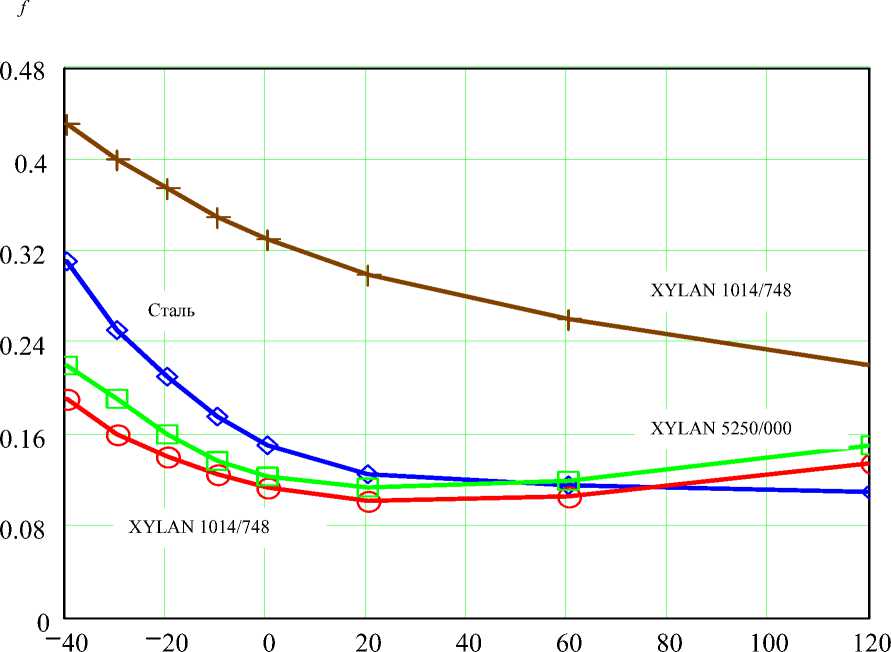

При испытаниях на поверхность образцов наносился пластичный смазочный материал («Фиол-1»), и они помещались в установку. Затем проводилось нагружение образцов, создавалась требуемая температура для испытаний и осуществлялось трение образцов со скоростью скольжения 0,2 м/с. При этом записывалась величина силы трения и температура в зоне трения. Результаты экспериментальных исследований коэффициентов трения скольжения резины HNBR по трем видам покрытий из XYLAN и стали при давлении на поверхности трения резины 2,8 МПа представлены в табл. 4 и на рис. 6.

Таблица 4

Коэффициенты трения скольжения при трении резины HNBR по стали и покрытиям типа XYLAN при давлении 2,8 МПа при различных температурах

|

t , ºC |

Материал нижнего образца |

|||

|

Сталь-45 |

XYLAN 1014/748 |

XYLAN 5250/000 |

XYLAN P-5211 |

|

|

–40 |

0,311 |

0,192 |

0,221 |

0,434 |

|

–30 |

0,252 |

0,161 |

0,193 |

0,398 |

|

–20 |

0,213 |

0,139 |

0,161 |

0,375 |

|

–10 |

0,175 |

0,124 |

0,136 |

0,351 |

|

0 |

0,15 |

0,113 |

0,123 |

0,330 |

|

20 |

0,125 |

0,102 |

0,113 |

0,298 |

|

60 |

0,115 |

0,105 |

0,121 |

0,263 |

|

120 |

0,110 |

0,134 |

0,149 |

0,220 |

t , ºC

Рис. 6. Зависимость коэффициентов трения скольжения от температуры при трении резины HNBR по стали и покрытиям типа XYLAN при давлении 2,8 МПа

Анализ результатов исследований (рис. 6 и табл. 4) влияния температурного фактора на коэффициент трения резины HNBR по стали и покрытиям из XYLAN всех типов показал, что при снижении температуры с +20 до –40 ºС значение коэффициента трения скольжения увеличивается в 1,5–2 раза для всех покрытий. Увеличение температуры с +20 до +120 ºС не вызывает значительного изменения коэффициента трения скольжения, причем для покрытий XYLAN 1014/748 и XYLAN 5250/000 он увеличивался в 1,3 раза, а для покрытия XYLAN P-5211, напротив, снижался в 1,35 раза.

Заключение. Таким образом, в результате экспериментальных исследований влияния температуры на модуль упругости резин установлено, что бутадиен-нитрильные уплотнительные резины нецелесообразно использовать при температурах ниже –20 ºС, так как при дальнейшем понижении температуры величина модуля упругости по отношению к модулям упругости при температуре +20 ºС возрастает более чем в 2 раза. При температурах –30 ºС может быть использована только бутадиен-нитрильная резина с условным номером «56», имеющая при температуре +20 ºС самый низкий модуль упругости ( Е = 4,14 МПа). Все исследованные бутадиен-нитрильные уплотнительные резины могут быть успешно использованы при температурах до +100 ºС.

Исследования коэффициентов трения резины HNBR по стали и покрытиям из XYLAN всех типов показали, что при снижении температуры с +20 до –40 ºС коэффициент трения скольжения увеличивается в 1,5–2 раза для всех покрытий. Увеличение температуры с +20 до +120 ºС не вызывает значительного изменения коэффициента трения скольжения.

Экспериментально полученные температурные зависимости модуля упругости и коэффициентов трения позволяют практически учесть влияние температурного фактора при расчете неподвижных и подвижных уплотнений из бутадиен-нитрильных резин методом конечных элементов [15].

Список литературы Экспериментальное исследование свойств уплотнительных резин при высоких и низких температурах

- Конструкции торцевых уплотнений для вращающихся валов центробежных насосов систем заправки ракет/Н. П. Кириллов //Вестник МАДИ. 2012. № 1. С. 18-22.

- Особенности построения рецептур морозостойких резин/А. М. Чайкун //Авиационные материалы и технологии. 2013. № 3. С. 53-55.

- Особенности морозостойких резин на основе различных каучуков/А. М. Чайкун //Труды ВИАМ. 2013. № 12. С. 4-11.

- Бартенев Г. М. Структура и релаксационные свойства эластомеров. М.: Химия, 1979. 287 с.

- Исследование триботехнических и адгезионных свойств морозостойких резин/А. В. Морозов //Каучук и резина. 2015. № 6. С. 22-27.

- Разработка атмосферостойких резин с улучшенными низкотемпературными и адгезионными свойствами/О. А. Говорова //Каучук и резина. 1999. № 2. С. 18-20.

- Исследование воздействия низких температур на резины/И. Б. Шилов //Каучук и резина. 2014. № 5. С. 40-41.

- Голубев А. И., Кондаков Л. А. Уплотнения и уплотнительная техника: cправочник. М.: Машиностроение, 1986. 464 с.

- Ашейчик А. А., Полонский В. Л. Влияние распределения контактных напряжений на утечки через торцевое уплотнение//Вестник СибГАУ. 2015. Т. 16, № 3. С. 705-713.

- Ашейчик А. А. Основы трибоники. СПб.: Изд-во СПбГПУ, 1995. 116 с.

- Ашейчик А. А., Полонский В. Л. Исследование износостойкости и нагрузочной способности резин для шкивов грузоподъемного оборудования//Вестник СибГАУ. 2016. Т. 17, № 1. С. 186-193.

- Чулкин С. Г., Ашейчик А. А., Селин С. Н. Использование композитных материалов в узлах трения нефтяного оборудования -шаровой запорной арматуры и в кабелях-толкателях//Вопросы материаловедения. 2012. № 4 (72). С. 240-244.

- Ашейчик А. А., Чувакова М. К. Исследование динамического модуля и модуля внутреннего трения эластомеров//Неделя науки СПбПУ. Научный форум с междунар. участием: материалы науч.-практ. конф. Ин-т металлургии, машиностроения и транспорта СПбПУ, 2015. C. 70-74.

- Технология резины: рецептуростроение и испытания: пер. с англ./под ред. Дж. С. Дика. СПб.: Научные основы и технологии, 2010. 620 с.

- Ашейчик А. А., Полонский В.Л. Расчет деталей машин методом конечных элементов. СПб.: Изд-во Политехн. ун-та, 2016. 243 с.