Экспериментальное исследование влияния смазки на коэффициент трения при вытяжке

Автор: Ерисов Ярослав Александрович, Костышев Вячеслав Александрович, Петров Илья Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-1 т.20, 2018 года.

Бесплатный доступ

В данной статье проведено экспериментальное исследование влияния различных видов смазки на величину коэффициента трения при вытяжке. Для расчетов использовался метод разности усилий, позволяющий определять коэффициент трения с инженерной точностью. В результате проведенных исследований было выявлено, что наиболее низкий коэффициент трения наблюдается при смазке маслом с прокладкой из полиэтиленовой пленки.

Коэффициент трения, вытяжка, смазка, метод разности усилий, алюминиевый сплав 3104, технический алюминий а5

Короткий адрес: https://sciup.org/148312531

IDR: 148312531 | УДК: 621.7.014.2

Текст научной статьи Экспериментальное исследование влияния смазки на коэффициент трения при вытяжке

Процесс обработки давлением относится к высокоэффективным и экономичным способам получения металлических изделий. В последнее время, большое количество научных исследований посвящено, одному из перспективных технологических методов производства в этой области - листовой штамповке [1-3]. Дальнейшее развитие и совершенствование этих процессов требует создания оптимальных условий внешнего трения, которое при обработке металлов давлением, за исключением отдельных операций, является вредным фактором [4].

Чаще всего величину силы трения определяют через коэффициент трения. Поэтому для решения технологических и конструкторских задач требуется с достаточной степенью достоверности определить среднюю величину коэффициента внешнего трения в зоне деформации.

Существует несколько способов определения коэффициента трения в процессах листовой штамповки: метод свёртки [5], метод вытяжки с утонением [6] и метод разности усилий [7]. Данные методы определения коэффициента трения удобны тем, что в сам процесс не вносится никаких изменений. Принципиально те же приемы расчетов применимы и для других процессов обработки металлов давлением.

Недостатком указанных методов является то, что полученные расчетные значения коэффициентов трения отражают все погрешности ис-

пользованных формул и не могут быть приняты как точные абсолютные величины. Однако, для сравнительных целей, например для выбора лучшей смазки, методы этой группы предпочитают всем прочим [4]. Кроме того для первых двух методов характерны следующие недостатки: трудоемкость изготовления заготовок, низкая точность при малых силах трения.

В данной работе выполнено эксперимен- тальное исследование влияния разных видов смазки на коэффициент трения.

Для определения коэффициента трения использовался метод разности усилий, то есть изменение усилия вытяжки при изменении на известную величину усилия прижима [5]:

д =

л

где μ – коэффициент трения; ∆P - разность усилий вытяжки; ∆Q - разность усилий прижима.

Также для расчетов использовалась не только классическая зависимость (1), предложенная А.А. Шофманом, а более точная зависимость, обеспечивающая меньшую погрешность [8]:

/1+^1+ 1иж -1 2 ruJaQ

л где ru– радиус вытягиваемого стакана; rн – радиус заготовки.

Экспериментальное исследование влияния различных видов смазки на коэффициент трения проводилось на машине для испытаний листового материала Zwick/Roell BUP 200. Геометрия и размеры инструмента приведены в табл. 1.

Исследования проводились на холоднокатаных листах из алюминиевого сплава 3104 и технического алюминия А5 толщиной 0,25 мм и 1 мм соответственно, диаметр заготовки 60 мм.

Известия Самарского научного центра Российской академии наук, т. 20, № 6, 2018

Таблица 1. Геометрия и размеры инструмента для вытяжки

|

Толщина испытываемого материала, мм |

Диаметр матрицы, мм |

Диаметр пуансона, мм |

Радиус скругления матрицы, мм |

Радиус скругления пуансона, мм |

|

0,25-0,345 |

33,8 |

33 |

2,5 |

5 |

|

0,941-1,13 |

35,6 |

5 |

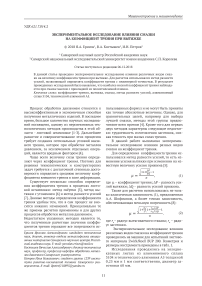

Таблица 2. Результаты расчетов коэффициента трения по данным эксперимента

|

Материал (толщина) |

Смазка |

Q 1 , кН |

Q 2 , кН |

P 1 , кН |

P 2 , кН |

ДQ , кН |

ДР, кН |

р |

|

|

ф.(1) |

Ф.(2) |

||||||||

|

3104 (0,25 мм) |

Обезжиренный образец |

1,9 |

2,3 |

7,7 |

7,74 |

0,4 |

0,04 |

0,047 |

0,064 |

|

1,9 |

2,7 |

7,7 |

8,09 |

0,8 |

0,39 |

0,188 |

0,246 |

||

|

2,3 |

2,7 |

7,74 |

8,09 |

0,4 |

0,35 |

0,298 |

0,382 |

||

|

рср |

0,178 |

0,231 |

|||||||

|

Масло индустриальное маркиИ-20А |

1,3 |

1,7 |

7,48 |

7,54 |

0,4 |

0,06 |

0,068 |

0,092 |

|

|

1,3 |

2 |

7,48 |

7,64 |

0,7 |

0,16 |

0,099 |

0,132 |

||

|

1,7 |

2 |

7,54 |

7,64 |

0,3 |

0,1 |

0,137 |

0,181 |

||

|

рср |

0,101 |

0,135 |

|||||||

|

Масло индустриальное маркиИ-20А с полиэтиленовой пленкой |

1,3 |

1,7 |

6,75 |

6,8 |

0,4 |

0,05 |

0,057 |

0,078 |

|

|

1,3 |

2 |

6,75 |

6,83 |

0,7 |

0,08 |

0,053 |

0,072 |

||

|

1,7 |

2 |

6,8 |

6,83 |

0,3 |

0,03 |

0,047 |

0,064 |

||

|

рср |

0,052 |

0,071 |

|||||||

|

А5 (1 мм) |

Обезжиренный образец |

— |

— |

— |

— |

— |

— |

— |

— |

|

Масло индустриальное маркиИ-20А |

5 |

10 |

15,85 |

16,56 |

5 |

0,71 |

0,064 |

0,086 |

|

|

5 |

12,5 |

15,85 |

17,04 |

7,5 |

1,19 |

0,071 |

0,095 |

||

|

10 |

12,5 |

16,56 |

17,04 |

2,5 |

0,48 |

0,085 |

0,112 |

||

|

рср |

0,074 |

0,098 |

|||||||

|

Масло индустриальное маркиИ-20А с полиэтиленовой пленкой |

5 |

10 |

13,05 |

13,8 |

5,3 |

0,75 |

0,064 |

0,086 |

|

|

5 |

12 |

13,05 |

13,92 |

7,3 |

0,87 |

0,055 |

0,073 |

||

|

10 |

12 |

13,8 |

13,92 |

2 |

0,12 |

0,029 |

0,039 |

||

|

рср |

0,049 |

0,066 |

|||||||

При вытяжке изменялись условия трения -использовались обезжиренный образец; масло индустриальное марки И-20А; масло индустриальное марки И-20А с прокладкой из полиэтиленовой пленки

-

В табл. 2 приведены результаты расчетов коэффициента трения по формулам (1) и (2). Сле

дует отметить, что при вытяжке заготовок из алюминиевого сплава А5 без смазки образец разрушался. Отличие в значениях коэффициентов трения для различных материалов объясняется различной шероховатостью исходных образцов.

Сопоставляя значения, полученные по формулам (1) и (2), видно, что классическая фор- мула А.А. Шофмана дает заниженные значения по сравнению с зависимостью, предложенной в работе [8]. При этом с увеличением толщины заготовки расхождение между формулами уменьшается, что согласуется с результатами компьютерного моделирования, проведенными в работе [8].

В целом наиболее низкий коэффициент трения наблюдается при смазке маслом с прокладкой из полиэтиленовой пленки.

Список литературы Экспериментальное исследование влияния смазки на коэффициент трения при вытяжке

- Демьяненко Е.Г., Попов И.П. Исследование способа формообразования тонкостенных деталей на основе процессов отбортовки и формовки // Авиационная техника, 2016. № 2. С. 114-118

- Демьяненко Е.Г. Формообразование тонкостенных осесимметричных деталей выпуклой и вогнутой формы на основе процесса отбортовки // Заготовительные производства в машиностроении. 2014. № 7. С. 23-28

- Нестеренко Е.С., Гречников Ф.В. Расчет параметров процесса вытяжки детали «полусфера» в штампе с упругим элементом // Известия высших учебных заведений. Цветная металлургия. 2017. № 4 С. 62-68.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением: учебник для вузов. Изд. 4-е, перераб. и доп. М.: Машиностроение, 1977. 423 с.

- Губкин С.И. Теория обработки металлов давлением. М.: Металлургиздат, 1947. 533 с.

- Грудев А.П., Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давлением. Справ.изд. М.: Металлургия, 1982. 312 с.

- Чертавских А.К., Белосевич В.К. Трение и технологическая смазка при обработке металлов давлением. М.: Металлургия, 1986. - 364 с.

- К определению коэффициента трения в процессах листовой штамповки / Я.А. Ерисов, Ю.С. Горшков, И.А. Камайкин, И.Н. Петров // Кузнечно-штамповочное оборудование. Обработка металлов давлением. 2017. № 6. С.14-17.