Экспериментальное исследование влияния высокотемпературной обработки тканого наполнителя на прочностные свойства углеродных композитов

Автор: Шилова А.И., Лобанов Д.С., Вильдеман В.Э., Лямин Ю.Б.

Статья в выпуске: 4, 2014 года.

Бесплатный доступ

Исследуется поведение углеродного композита (УКМ) в процессе механических испытаний на растяжение и сжатие. Образцы для испытаний изготавливались из углеродных заготовок с разных технологических этапов производства углерод-углеродного композита. В качестве армирующего компонента материала использовались два типа наполнителя, один из которых подвергался дополнительной высокотемпературной обработке. Механические испытания проводились на универсальной электромеханической системе Instron 5882 с использованием бесконтактного видеоэкстензометра AVE Instron для записи продольных деформаций в образце. В процессе испытаний проводилась непрерывная запись сигналов акустической эмиссии (АЭ) системой AMSY-6 с использованием высокочастотных преобразователей с рабочим диапазоном частот 450-1150 кГц. Во избежание записи шумов, возникающих от рабочих частей испытательной машины, проводилась фильтрация сигналов по низкочастотной компоненте. Также проводилась синхронизация системы записи сигналов АЭ с видеоэкстензометром и установкой для механических испытаний. По полученным результатам строились графики зависимостей нагрузки и параметров сигналов АЭ (пиковая амплитуда, энергетический параметр) от перемещений, а также распределения пиковых амплитуд от количества сигналов. На основании значений параметров выделялись основные механизмы разрушения композита. В зависимости от технологического этапа и типа используемого наполнителя у образцов выявлены различия в процессе накопления повреждений. Сделано предположение, что у материала на основе наполнителя, подвергаемого дополнительной высокотемпературной обработке, наблюдается худшая адгезия компонентов, чем у материала без дополнительной обработки наполнителя. Также выявлено, что изучение прочностных свойств и механизмов разрушения заготовок УКМ с начальных этапов изготовления позволяет спрогнозировать поведение готового материала, без прохождения дорогостоящего и длительного процесса производства.

Экспериментальная механика, испытания на растяжение, испытания на сжатие, углеродные композиционные материалы, акустическая эмиссия, механизмы разрушения

Короткий адрес: https://sciup.org/146211538

IDR: 146211538 | УДК: 620.1 | DOI: 10.15593/perm.mech/2014.4.09

Текст научной статьи Экспериментальное исследование влияния высокотемпературной обработки тканого наполнителя на прочностные свойства углеродных композитов

Изучение поведения материала в процессе нагружения позволяет выявить последовательность развития основных механизмов разрушения. Такая информация дает возможность сравнивать материалы с различными типами армирующих компонентов и связующих. Благодаря данным, полученным для композита на начальном технологическом этапе, появляется возможность спрогнозировать его поведение на последующих этапах, без прохождения всего длительного и дорогостоящего процесса изготовления. Перспективным в этом плане является метод акустической эмиссии (АЭ), который позволяет в реальном масштабе времени изучать процессы накопления повреждений в материале и соотносить зарегистрированные сигналы с некоторыми типами дефектов. Применимость метода к изучению механизмов разрушения композитов рассматривается широким кругом исследователей [1–5]. В работах [6–9] метод АЭ применяется для оценки влияния свойств разных наполнителей на поведение композита в целом.

Для сопоставления механизмов разрушения с данными регистрации сигналов АЭ требуется проведение серии экспериментов определенного рода, таких как растяжение одноволоконного композита, вытягивание волокна из матрицы и др. В настоящей работе будут использованы данные для углеродных композитов, полученные в работах [10–13], согласно которым выделяются два основных диапазона значений пиковых амплитуд регистрируемых сигналов от 30 до 60 дБ для растрескивания матрицы и нарушения адгезии между компонентами и от 60 до 100 дБ для вытягивания и разрывов волокон.

Целью работы является изучение влияния обработки тканевого наполнителя на свойства и поведение в процессе разрушения углеродного композиционного материала на разных технологических этапах с применением метода акустической эмиссии.

Для изготовления каркасов композита использовалась углеродная ткань типа УТ900 саржевого переплетения с равным количеством нитей по основе и утку. Из слоев углеродной ткани набирался пакет толщиной 4 мм, который затем прошивался нитью. Далее половина пакета подвергалась дополнительной термообработке при температуре 1800 °С. Температура первичной термообработки пакета составляла 1400 °С. На первом этапе прошитые маты из углеродной ткани пропитывались полимерным связующим, подвергались сушке на воздухе, укладывались на металлическую пластину и фиксировались механическими цулагами. Полученные формы герметизировались при помощи вакуумного мешка, в котором создавалось давление 4 кПа. Далее сборку помещали в автоклав, в котором создавалось давление 608 кПа, и полимеризовали при температуре 130 °С с последующим медленным охлаждением. После этого из части углепластиковых заготовок с высокотемпературной и без высокотемпературной обработки каркаса в направлении основы вырезались плоские образцы для проведения механических испытаний. Пористость материала с высокотемпературной обработкой наполнителя составляла 7,5 %, без высокотемпературной обработки наполнителя – 4 %.

На втором этапе оставшиеся части углепластиковых пластин проходили карбонизацию с целью превращения связующего в углеродную матрицу (кокс) при температуре 850 °С и насыщались пироуглеродом изотермическим методом до плотности 1550 кг/м3. Далее из углеродуглеродных заготовок с высокотемпературной и без высокотемпературной обработки каркаса в направлении основы вырезались плоские образцы для проведения механических испытаний. Пористость материала с высокотемпературной обработкой наполнителя составляла 3,3 %, без высокотемпературной обработки наполнителя – 4,3 %.

1. Экспериментальное исследование

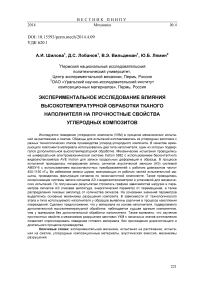

Исследование включало в себя проведение механических испытаний на растяжение и сжатие плоских образцов с непрерывной регистрацией сигналов акустической эмиссии в процессе нагружения. Образцы были изготовлены из углеродного композиционного материала с разных технологических этапов с наполнителем в виде ткани саржевого переплетения. Для обеспечения разрушения образцов для испытаний на сжатие в пределах рабочей части и во избежание их продольного расслоения и потери устойчивости концевые части образцов были усилены стеклопластиковыми накладками [14]. Материал накладок был выбран с учетом рекомендаций отечественного (ГОСТ 25.602) и зарубежного (ASTM D 3039) стандартов. На рис. 1 приведены эскизы образцов для испытаний. Толщина образцов для двух типов испытаний составляла 3,30±0,05 мм. Испытания проводились при комнатной температуре.

а б

Рис. 1. Эскизы образцов для испытаний на растяжение ( а ) и сжатие ( б )

В качестве нагружающей машины использовалась универсальная электромеханическая система Instron 5882. Для определения продольных деформаций применялся бесконтактный видеоэкстензометр AVE Instron [15–19], измерительная база которого при испытаниях на растяжение составляла 30 мм, при испытаниях на сжатие – 10 мм. Образцы нагружались с постоянной скоростью передвижения траверсы 10 мм/мин при растяжении и 2 мм/мин при сжатии. Непрерывная запись сигналов акустической эмиссии проходила с помощью системы AMSY-6 и высокочастотных преобразователей AE 105A фирмы Vallen. Датчики устанавливались на образец с помощью специальных зажимов через слой контактного геля. Через параметрические каналы проводилась синхронизация системы АЭ с видеоэкстензометром (для записи перемещений) и с системой Instron 5882 (для записи прилагаемой нагрузки). Частота дискретизации данных АЭ составляла 10 МГц. Коэффициент усиления предусилителя составлял 34 дБ. В качестве основных параметров сигналов акустической эмиссии использовались пиковая амплитуда ( A ) и энергетический параметр ( E ), который в данной работе рассчитывался по формуле

T

E = [ U ( t ) 2 dt, 0

где U ( t ) – напряжение сигнала на выходе преобразователя акустической эмиссии; T = 6,5 мс . Исходя из этого единицами измерения энергетического параметра являются В2с. Подробнее формулы расчета энергетического параметра описаны в [20]. Из-за наличия помех от рабочих частей испытательной машины сигналы с пиковыми амплитудами ниже 30 дБ во внимание не принимались.

На основании полученных данных строились графики зависимости нагрузки ( N ) и параметров АЭ (пиковая амплитуда, энергетический параметр) от перемещений ( u ). Также строились распределения значений пиковых амплитуд по количеству сигналов, зарегистрированных с такими значениями ( M ).

2. Результаты испытаний образцов первого технологического этапа

Испытания на растяжение

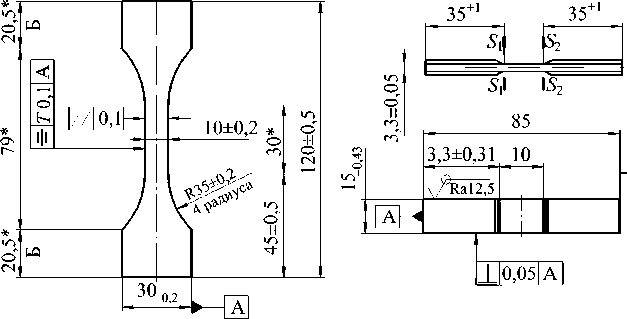

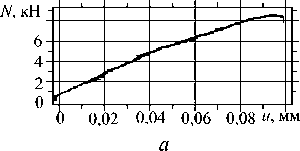

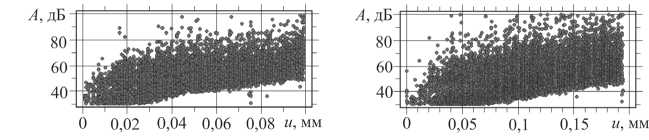

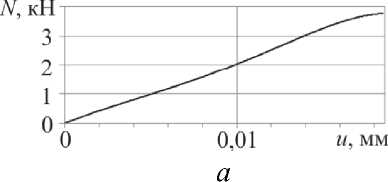

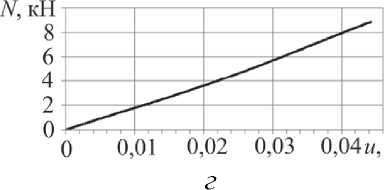

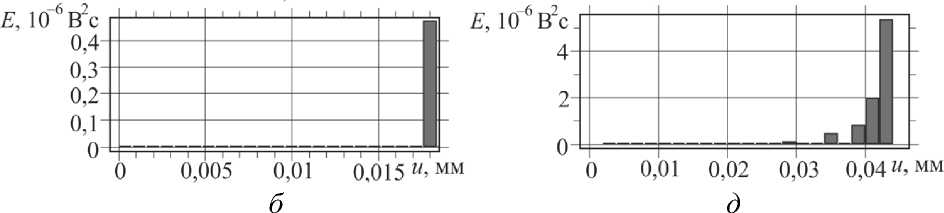

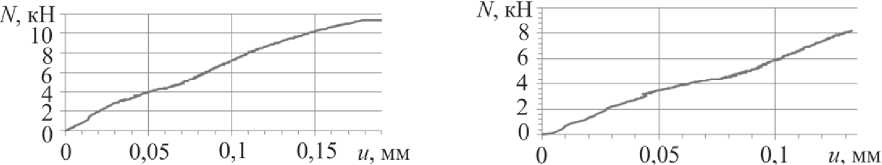

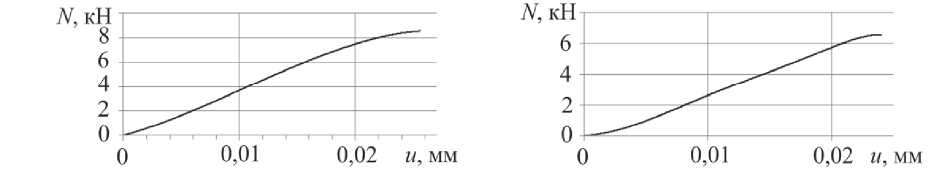

На рис. 2 приведены типовые диаграммы, построенные по результатам испытаний на растяжение образцов углеродных композиционных материалов с высокотемпературной обработкой наполнителя (УКМ-1) и без нее (УКМ-2), изготовленных из углепластиковых заготовок. Как видно из графиков, величина разрушающей нагрузки для УКМ-1 почти в два раза меньше, чем для УКМ-2, то же отмечается для перемещений. Характер распределения энергетического параметра для обоих материалов схож: постепенное увеличение значений и резкий всплеск в момент разрушения (рис. 2, б , д ). При этом величина параметра для УКМ-1 во много раз меньше, чем для УКМ-2. Также и в том, и в другом случае происходит постепенное увеличение значений пиковых амплитуд (рис. 2, в , е ). Таким образом, согласно распределению материал в процессе испытания постепенно накапливает повреждения, при достижении максимальной нагрузки происходит их лавинообразный рост, приводящий к разрушению материала.

в

е

Рис. 2. Результаты испытаний на растяжение УКМ-1 ( а-в ) и УКМ-2 ( г-е ): а , г - диаграмма зависимости нагрузки от перемещений; б , д - распределение энергетического параметра; в , е - диаграмма зависимости пиковой амплитуды сигналов от перемещений

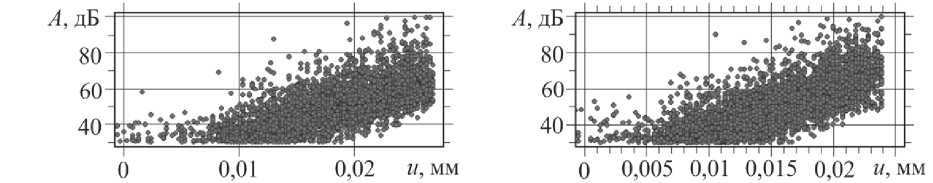

Рис. 3. Распределение сигналов по значениям пиковой амплитуды для УКМ-1 и УКМ-2 при испытаниях на растяжение

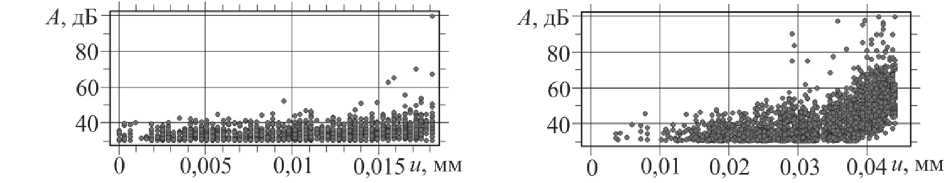

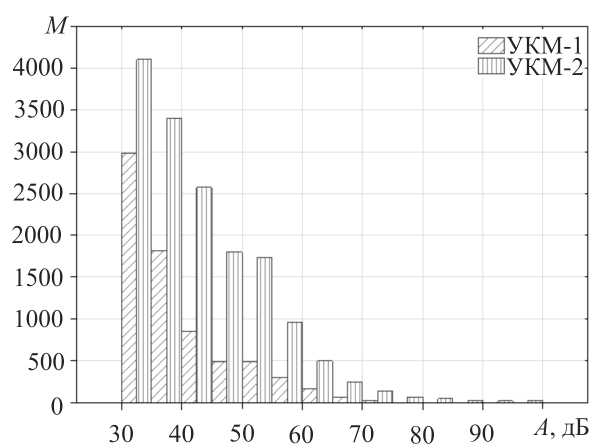

На рис. 3 изображено распределение сигналов АЭ по значениям пиковых амплитуд для УКМ-1 и УКМ-2. Согласно данному графику максимальное количество сигналов для обоих материалов приходится на диапазон амплитуд от 50 до 55 дБ. Для УКМ-2 зарегистрировано большее количество сигналов, особенно заметно это на диапазоне амплитуд выше 60 дБ. Для УКМ-1 на этом диапазоне отмечается более резкий спад распределения. Исходя из вышесказанного может быть сделано предположение о том, что для обоих материалов преобладающим механизмом разрушения является растрескивание матрицы. Для УКМ-2 в отличие от УКМ-1 наблюдается большее количество сигналов, которые свидетельствуют о вытягивании и разрывах волокон.

Испытания на сжатие

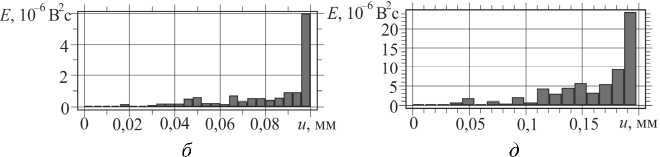

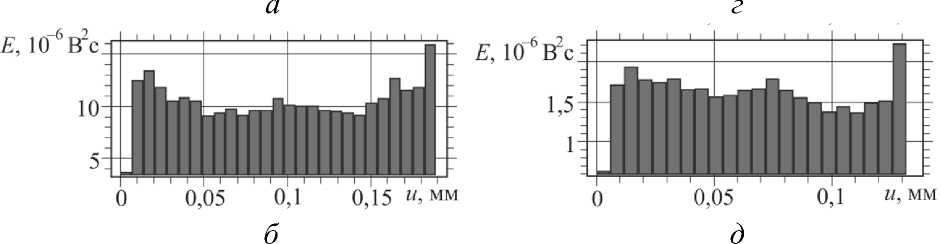

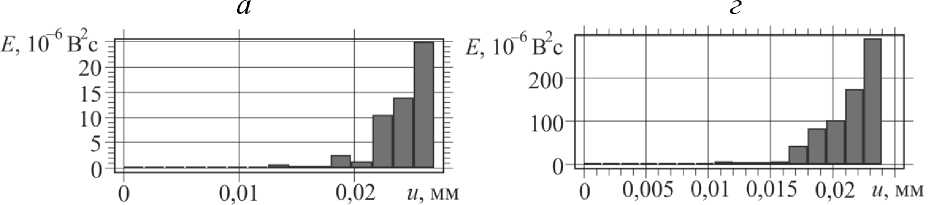

На рис. 4 приведены типовые диаграммы, построенные по результатам испытаний на сжатие УКМ-1 и УКМ-2. Как видно из диаграмм деформирования, для испытания на сжатие отмечается та же закономерность, что и для испытаний на растяжение: разрушающая нагрузка для УКМ-1 в два раза меньше, чем для УКМ-2. Согласно диаграммам распределения энергетического параметра (рис. 4, б, д), для УКМ-2 в процессе испытаний регистрировались АЭ события с более высокой энергией (на порядок выше), чем для УКМ-1. На начальных этапах нагружения для УКМ-2 регистрировались АЭ события с низкими значениями энергетического параметра. При достижении определенного значения нагрузки энергетический параметр регистрируемых событий возрастет и достигает максимума в момент разрушения. Согласно рис. 4, в, е для УКМ-2 амплитуда регистрируемых сигналов постепенно увеличивается в течение всего процесса нагружения, для УКМ-1 увеличение амплитуд выражено не так явно. Таким образом, момент разрушения для УКМ-1 наступает наиболее непредсказуемо .

в

е

Рис. 4. Результаты испытаний на сжатие УКМ-1 ( а–в ) и УКМ-2 ( г–е ): а , г – диаграмма зависимости нагрузки от перемещений; б , д – распределение энергетического параметра; в , е – диаграмма зависимости пиковой амплитуды сигналов от перемещений

Рис. 5. Распределение сигналов по значениям пиковой амплитуды для УКМ-1 и УКМ-2 при испытаниях на сжатие

На рис. 5 изображено распределение сигналов по значениям пиковых амплитуд для УКМ-1 и УКМ-2 при испытаниях на сжатие. Для обоих материалов зарегистрировано большое количество сигналов с пиковыми амплитудами ниже 40 дБ, при этом для УКМ-2 общее количество сигналов больше, чем для УКМ-1. Помимо сигналов низких амплитуд также зарегистрированы сигналы амплитудами выше 50 дБ. Количество таких сигналов для УКМ-1 меньше, чем для УКМ-2. Согласно рис. 4, в сигналы с высокими амплитудами регистрируются вблизи момента разрушения. Такие сигналы можно связать с вовлечением волокон в процесс разрушения, их вытягиванием и разрывами. Таким образом, при разрушении УКМ-1 преобладают микрорасслоения и растрескивания матрицы, на характер поведения УКМ-2 оказывают большое влияние вытягивание и разрывы волокон.

3. Результаты испытаний образцов второго технологического этапа

Испытания на растяжение

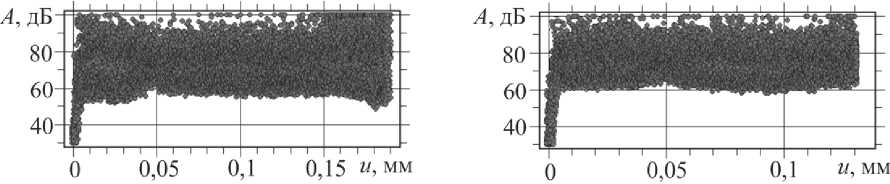

На рис. 6 приведены типовые диаграммы, построенные по результатам испытаний на растяжение образцов углерод-углеродных композиционных материалов с высокотемпературной обработкой наполнителя (УУКМ-1) и без нее (УУКМ-2), изготовленных из углеродуглеродных заготовок. Согласно диаграммам деформирования значение предельной нагрузки для УУКМ-2 ниже, чем для УУКМ-1. Если сравнивать эти значения с величинами, полученными для материалов с предыдущего технологического этапа, то для УКМ-2 предельная нагрузка снизилась почти в два раза, а для УКМ-1 она увеличилась. Отличие наблюдается также в форме распределения энергетического параметра: АЭ сигналы с высокими значениями регистрируются уже на начальной стадии нагружения. Причем для УУКМ-1 его значения намного выше, чем для УУКМ-2 (рис. 6, б, д). Для обоих материалов отмечается резкий всплеск энергетического параметра на начальном этапе нагружения, затем происходят спад и стабилизация его значений. При достижении определенного уровня нагрузки, близкого к предельному, параметр начинает увеличиваться и достигает своего максимального значения при разрушении образца. Такое поведение энергетического параметра можно связать с тем, что на начальном этапе нагружения происходит процесс интенсивного образования и роста микроповреждений, который в дальнейшем стабилизируется. Непосредственно вблизи критического значения нагрузки происходит лавинообразное развитие дефектов, которое приводит к разрушению образца. Согласно рис. 6, в, е пиковые амплитуды регистрируемых сигналов увеличиваются на начальном этапе нагружения и держатся в диапазоне от 55 до 100 дБ для УУКМ-1 и от 60 до 100 дБ – для УУКМ-2.

в е

Рис. 6. Результаты испытаний на растяжение УУКМ-1 ( а–в ) и УУКМ-2 ( г–е ): а , г – диаграмма зависимости нагрузки от перемещений; б , д – распределение энергетического параметра; в , е – диаграмма зависимости пиковой амплитуды

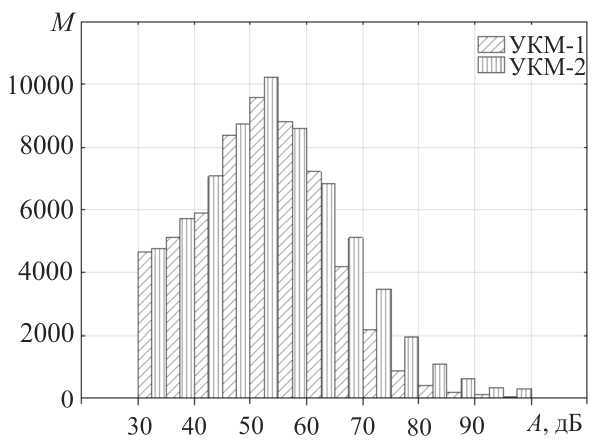

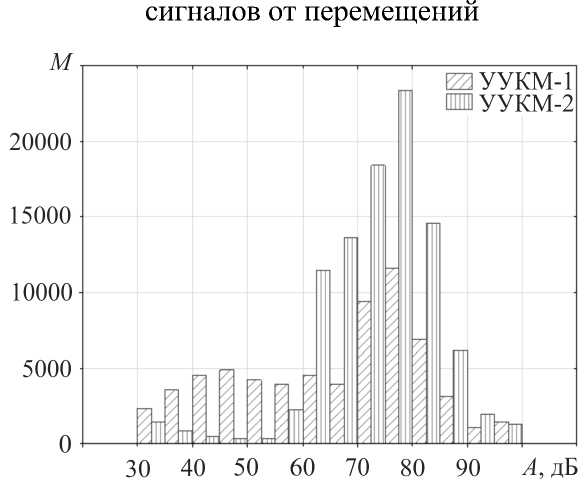

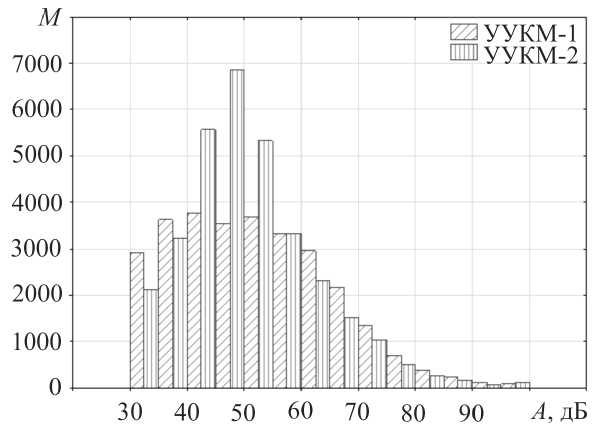

Рис. 7. Распределение сигналов по значениям пиковой амплитуды для УУКМ-1 и УУКМ-2

при испытаниях на растяжение

На рис. 7 приведено распределение амплитуд АЭ сигналов для УУКМ-1 и УУКМ-2 при испытаниях на растяжение. Как видно из диаграмм, отмечается наличие двух пиков на распределениях. Для УУКМ-2 – в диапазонах амплитуд от 75 до 80 дБ и от 30 до 35. Для УУКМ-1 – в диапазонах амплитуд от 75 до 80 дБ и от 45 до 50 дБ. Два пика могут свидетельствовать о преобладании двух механизмов разрушения в материале. Сигналы с высокими значениями амплитуд могут говорить о разрыве волокон в материале, с низкими – о разрушении по межфазовой границе. Для УУКМ-2 зарегистрировано больше событий с высокими амплитудами, которые можно соотнести с разрывами волокон, чем для УУКМ-1, и при этом меньше событий с низкими амплитудами, которые могут свидетельствовать о межфазных расслоениях. Также для УУКМ-1 пик, приходящийся на диапазон низких амплитуд, выражен значительно ярче. Таким образом, для УУКМ-2 преобладающим механизмом разрушения являются разрывы волокон, а для УУКМ-1 помимо разрушения наполнителя происходит растрескивание матрицы.

Испытания на сжатие

На рис. 8 приведены типовые диаграммы, построенные по результатам испытаний на сжатие УУКМ-1 и УУКМ-2. Согласно диаграммам деформирования, предельная нагрузка для УУКМ-1 немного выше, чем для УУКМ-2. Так же как и для испытаний на растяжение, при сравнении с данными, полученными для образцов, изготовленных из углепластиковых заготовок, для УУКМ-1 предельная нагрузка возросла в два раза, а для УУКМ-2 она заметно снизилась. Формы распределения энергетического параметра для обоих материалов имеют схожий характер (рис. 8, б , д ). На начальном этапе нагружения регистрируются события с низкими значениями энергетического параметра, затем его величина увеличивается и достигает своего максимума в момент разрушения образца. Согласно рис. 8, в , е на начальном этапе нагружения регистрируется небольшое число сигналов невысокой амплитуды, по мере нагружения образца количество и значения амплитуд сигналов увеличиваются. Такое поведение материала можно связать с постепенным накоплением повреждений в материале, зарождением и ростом микрорасслоений и микротрещин, которые в итоге приводят к разрывам волокон и разрушению всего образца.

На рис. 9 приведено распределение амплитуд АЭ сигналов для УУКМ-1 и УУКМ-2 при испытаниях на сжатие. Как видно из диаграмм, для обоих материалов формы распределения подобны. Основное отличие заключается в наличии ярко выраженного пика в диапазоне от 40 до 55 дБ для УУКМ-2, что может свидетельствовать о больших микрорастрескиваниях и микрорасслоениях.

б д

в е

Рис. 8. Результаты испытаний на сжатие УУКМ-1 ( а–в ) и УУКМ-2 ( г–е ): а , б – диаграмма зависимости нагрузки от перемещений; б , д – распределение энергетического параметра; в , е – диаграмма зависимости пиковой амплитуды сигналов от перемещений

Рис. 9. Распределение сигналов по значениям пиковой амплитуды для УУКМ-1 и УУКМ-2 при испытаниях на сжатие

Заключение

Таким образом, для образцов углеродного композита с высокотемпературной обработкой наполнителя, как при испытании на растяжение, так и при испытании на сжатие, отмечено увеличение значений предельной нагрузки на втором технологическом этапе. При этом на первом этапе значения предельной нагрузки для данного материала почти в два раза меньше, чем для образцов углеродного композита без высокотемпературной обработки наполнителя. Такое отличие может быть связано с разными механизмами разрушения исследуемых материалов. Для испытаний на растяжение образцов первого технологического этапа для обоих материалов преобладающим механизмом разрушения является растрескивание матрицы, при этом у материала без высокотемпературной обработки наполнителя происходит более интенсивное вытягивание и разрывы волокон, чем у материала с высокотемпературной обработкой наполнителя. Для испытаний на сжатие отмечается аналогичная закономерность. На втором технологическом этапе для испытаний на растяжение углерод-углеродного композита с высокотемпературной обработкой наполнителя характерно преобладание двух механизмов разрушения – растрескивание матрицы и разрыв волокон в отличие от материала без высокотемпературной обработки наполнителя, для которого преобладают только вытягивание и разрыв волокон. В итоге можно сделать предположение, что материал без высокотемпературной обработки наполнителя обладает лучшей адгезией компонентов. Таким образом, с помощью изучения прочностных свойств и механизмов разрушения УКМ на начальных этапах изготовления существует возможность спрогнозировать поведение готового материала без прохождения полного процесса его производства.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (гранты № 13-08-96016 р_урал_а, № 13-08-00304-а).