Экспериментальное изучение скорости роста поверхностных трещин в алюминиевом сплаве АК6 и в стали 20 при двухосном нагружении

Автор: Вансович Константин Александрович, Ядров Виктор Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность в машиностроении и новые конструкционные материалы

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Описана методика усталостных испытаний стальных крестообразных образцов с поверхностной трещиной при двухосном нагружении. Предложен образец и приспособления для реализации в рабочей части образца двухосного растяжения и растяжения-сжатия. Приведены результаты испытаний на образцах из алюминиевого сплава АК6 и конструкционной стали 20. Установлено влияние напряжения, параллельного плоскости трещины, на скорость её роста.

Поверхностная трещина, двухосное нагружение, циклические напряжения, скорость роста трещины, крестообразный образец

Короткий адрес: https://sciup.org/148202304

IDR: 148202304 | УДК: 621.643/644

Текст научной статьи Экспериментальное изучение скорости роста поверхностных трещин в алюминиевом сплаве АК6 и в стали 20 при двухосном нагружении

При проектировании и производстве машин и элементов конструкций очень важным является вопрос предсказания повреждений и разрушений деталей, работающих при циклических нагрузках. Для количественной оценки усталостной долговечности необходимо исследовать законы распространения усталостных трещин, зарождающихся из опасных точек, как правило, на поверхности деталей. С учетом этого обстоятельства конструкция должна быть спроектирована таким образом, чтобы у нее сохраняя-лась способность к восприятию значительных переменных нагрузок даже при наличии трещин. Наибольший интерес у исследователей вызывает изучение роста усталостных трещин на стадии стабильного роста. Именно на этой стадии можно говорить о «контролируемом развитии трещины» и количественной оценке остаточного ресурса. Большинство исследователей проводят испытания по изучению трещин на образцах простой формы при одноосном нагружении, хотя в реальных условиях трещина, как правило, развивается при сложном напряженном состоянии и, в частности, при двухосном напряженном состоянии. В свою очередь немногочисленные результаты двухосных испытаний весьма противоречивы [1, 2]. И такие противоречия, в первую очередь, зависят от формы трещины и толщины образца.

Цель работы: проведение двухосных усталостных испытаний и исследование влияния напряжения, параллельного плоскости поверхностной (несквозной) трещины, на скорость её роста.

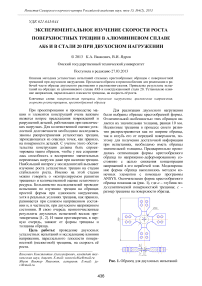

Для реализации двухосного нагружения были выбраны образцы крестообразной формы. Отличительной особенностью этих образцов является их значительная толщина, равная 10 мм. Несквозные трещины в процессе своего развития распространяются как по ширине образца, так и вглубь его от передней поверхности, поэтому для получения достаточной информации при испытаниях, необходимо иметь образцы значительной толщины. Предварительно проводилась оптимизация формы крестообразного образца по напряженно-деформированному состоянию с целью снижения концентрации напряжений в его нерабочей зоне. Моделирование формы образца выполнялось методом конечных элементов с помощью программы ANSYS. Окончательная форма крестообразного образца показана на (рис. 1), где a – глубина по-луэллиптической поверхностной трещины; c – размер трещины на поверхности образца.

Рис. 1. Образец для двухосных испытаний

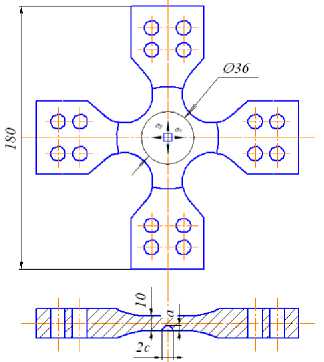

Усталостные испытания крестообразных образцов проводились на испытательной машине ГРМ-1 с пульсатором, которая создает одноосное циклическое растяжение. Для получения в крестообразном образце двухосного растяжения или растяжения-сжатия были сконструированы и изготовлены специальные приспособления. На рис. 2 показан вариант для растяжения-сжатия. Степень двухосности номинального напряженного состояния (т.е. без учета трещины) в центре крестообразного образца определяется величиной коэффициента двухос-ности напряжений λ = σ x / σ y . Вертикальные напряжения σ y перпендикулярны плоскости трещины и в процессе нагружения раскрывают её. Горизонтальные напряжения σ x параллельны плоскости трещины.

Рис. 2. Приспособление для двухосных испытаний: 1 – крестообразный образец; 2 – тяги

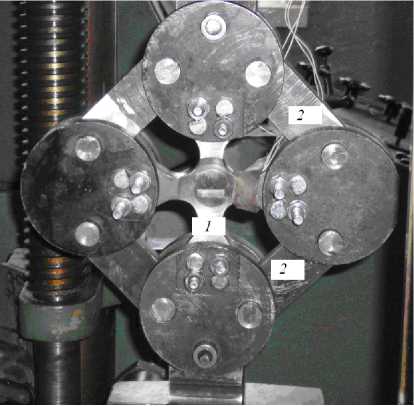

Усталостную трещину в центре крестообразного образца зарождали с помощью специально нанесенного концентратора напряжений. Чтобы определить наиболее подходящий способ нанесения концентратора, был проведен ряд предварительных испытаний, в результате которых установлено, что наилучшим образом поверхностная трещина зарождается в результате разрушения перемычки между двумя близко засверленными отверстиями (рис. 3). Для наблюдения за ростом трещины по поверхности образца использовался цифровой микроскоп. Изображение рабочей зоны образца с наклеенным полумиллиметровым растром через микроскоп передавалось на USB-вход компьютера и на экран монитора, где могло быть записано.

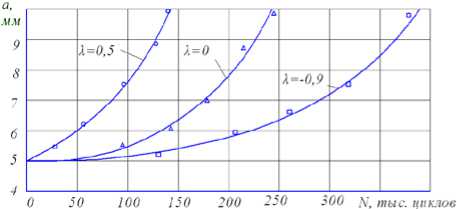

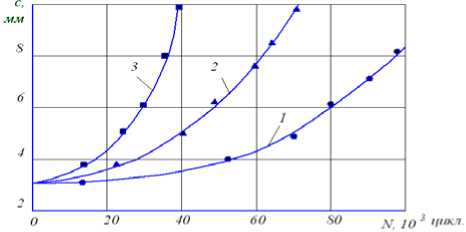

Усталостные испытания проводились на крестообразных образцах, изготовленных из стали 20 и алюминиевого сплава АК6. Результаты этих испытаний при различной степени двухос-ности напряжений в зоне поверхностной трещины представлены на рис. 4 и 5.

Рис. 3. Концентратор напряжений и поверхностная трещина

Рис. 4. Влияние способа нагружения крестообразного образца на рост усталостных трещин в стали 20, σ y = 150 МПа. 1 – λ=+0,5; 2 – λ=0;

3 – λ=–0,9

Рис. 5. Влияние способа нагружения крестообразного образца на рост усталостных трещин в сплаве АК6, σ y = 120 МПа. 1 – λ=+0,9; 2 – λ=0;

3 – λ=–0,9

В результате анализа полученных экспериментальных данных установлено, что при сжимающем напряжении σ x число циклов до разрушения образца увеличивалось, а скорость роста трещины уменьшалась. И, наоборот, при растягивающем напряжении σ x число циклов до разрушения уменьшалось, а скорость роста трещины увеличивалась. В связи с этим было предложено ввести понятие эквивалентного коэффициента интенсивности напряжений

K*I = f ( Я ) . K i

где K I – коэффициент интенсивности напряжений; f ( λ ) – функция, зависящая от степени двухосности напряженного состояния.

В выражении (1) функция f ( λ ) принята в следующем виде

f (X) = ^I + k• X

где k – новая константа материала, характеризующая его чувствительность к двухосному нагружению и подлежащая определению в результате описанных выше испытаний.

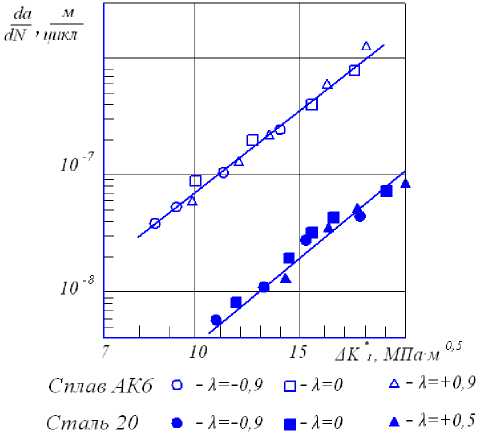

Численные значения функции f ( λ ) определены из условия, что при различных видах нагружения одинаковым скоростям роста трещины соответствуют одинаковые значения ΔK I* . Найденные значения f ( λ ) использовались для определения константы k , которую следует рассматривать как одну из характеристик материала. В результате были построены обобщенные кинетические диаграммы зависимости скорости роста усталостных трещин от величины ΔK I* в логарифмических координатах (рис. 6), на которых зависимости da / dN – ΔK I* удовлетворительно аппроксимируются прямыми линиями.

Рис. 6. Обобщенные кинетические диаграммы

Это обстоятельство позволило предста- вить зависимости между скоростью роста трещины и величиной размаха коэффициента интенсивности напряжений ΔKI в виде, ана- логичном формуле Пэриса [3] da n da n

— = C (V 1 + k X • A K, ) --= C ( AK, )

dN I или dN I .

После обработки результатов экспериментов и определения констант были получены уравнения для определения скорости роста трещины при двухосном нагружении в сплаве АК6

da- = 0,68 • 10"11 dN

(V 1 + 0,28 X • A K I ) 4

,

KI= ^ 1 + 0,28• X • KI и в стали 20

d^ = 1,14 • 10"12 (V 1 + 0,21 • X • A K I ) 4 5

K I= ^ 1 + 0,21 • X • K i (5)

Выводы: предложенная методика экспериментальных исследований позволяет оценивать восприимчивость различных материалов к двухосному нагружению при развитии усталостных трещин.

Список литературы Экспериментальное изучение скорости роста поверхностных трещин в алюминиевом сплаве АК6 и в стали 20 при двухосном нагружении

- Miller, K.J. Fatique under complex stress//Metal Science. 1977. V. 2, № 8-9. P. 432-438.

- Yasumi, I. Fatigue crack propagation of magnesium alloy in biaxial stress fields/I. Yasumi, A. Shimamoto//Mechanical Engineering Papers. 2005. V. 5769. I. 1. P. 89-100.

- Paris, P. A critical analysis of crack propagation laws/P. Paris, F. Erdogan//Jorn. Basic Eng. 1963. V. 85, № 4. P. 528-534.