Экспериментальное определение коэффициентов вязкости, упругости и пластичности рабочей среды при абразивно-экструзионной обработке

Автор: Снетков П.А., Левко В.А., Пшенко Е.Б., Лубнин М.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 (25), 2009 года.

Бесплатный доступ

Установлены численные значения коэффициентов вязкости, упругости и пластичности рабочей среды. Выявлены экспериментальные зависимости вязкости и упругости среды от степени ее наполнения и зернистости абразивных зерен.

Абразивно-экструзионная обработка, реологические характеристики, вязкоупругая среда, способность к пластическим деформациям, абразивные частицы, скорость сдвига

Короткий адрес: https://sciup.org/148176019

IDR: 148176019 | УДК: У

Текст краткого сообщения Экспериментальное определение коэффициентов вязкости, упругости и пластичности рабочей среды при абразивно-экструзионной обработке

Одним из новых видов обработки является абразивно-экструзионная обработка (АЭО), заключающаяся в снятии слоя материала с поверхности обрабатываемого канала при перепрессовывании под давлением через него рабочей среды, состоящей из вязкоупругого основания, наполненного твердыми рабочими элементами (чаще всего – абразивные или алмазные зерна).

Процесс АЭО является сложным. При его реализации возникает целый ряд физических явлений, влияющих на качество и производительность обработки. Для внедрения абразивно-экструзионной обработки в производство конкретных деталей необходимо провести достаточ- но большой объем экспериментальных исследований, связанных с определением оптимального состава рабочей среды и режимов ее перепрессовывания, обусловленными физико-механическими и геометрическими характеристиками обрабатываемых каналов. Такие исследования требует значительных затрат, составляющих до 60 % от общих затрат на внедрение этой технологии в производство.

Основными параметрами технологического процесса абразивно-экструзионной обработки являются объем рабочей среды, давление гидравлической системы установки в продавливающем и принимающем рабочем ци- линдре установки для АЭО, величина (дисперсность) и процентное содержание (концентрация) абразивного зерна в рабочей среде, его физико-механические характеристики, а также количество циклов обработки. Большое влияние на качество и производительность процесса оказывают геометрические характеристики обрабатываемого канала – его радиус и длина, площадь и периметр поперечного сечения, а также исходные физико-химические свойства поверхностного слоя.

Режущая способность рабочей среды как абразивного инструмента зависит от условий течения в обрабатываемом канале и ее вязкоупругих и пластичных свойств. Вязкие и пластичные свойства определяют ее текучесть, упругие свойства – жесткость. Для проведения теоретических расчетов характеристик потока рабочей среды при АЭО необходимо экспериментально установить зависимости эффективной вязкости η , коэффициента Пуассона и модуля Юнга рабочей среды от степени ее наполнения и дисперсности абразивного зерна.

Характеристики рабочей среды зависят от степени наполнения полимерной основы (концентрации Ka абразивных зерен в среде), их величины (зернистости Ba ), а также давления в подающем цилиндре P вх.

При изменении Кa и Ba , изменяется не только плотность с среды и ее вязкость, но и ее реологические характеристики – коэффициенты касательных и нормальных напряжений, скорость потока и скорость сдвига, а также все кривые зависимостей течения сдвига от напряжения сдвига.

Поскольку характер вязкого течения среды при абразивно-экструзионной обработке в круглом канале большой длины подобен течению жидкости в капиллярном вискозиметре, для исследования ее вязких свойств разработан аналогичный метод, основанный на экспериментальном установлении величин максимальной скорости потока ω max и перепада давлений Δ P на участке цилиндрического канала длиной L и диаметром d . При подстановке полученных экспериментальных значений ω max и Δ P в преобразованную формулу Пуайзеля при известных L и d , определена величина эффективной вязкости η

Δ P η= ω max

R 2 8 ⋅ L .

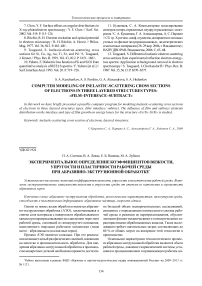

Для регистрации параметров применена измерительная система разработанного комплекса для исследований. Эксперименты проведены на экспериментальной установке УЭШ-25 с применением специального приспособления (рис. 1).

Приспособление состоит из стального корпуса 1 , подвергнутого термообработке, с круглым каналом 2 диаметром 25 мм, совпадающим с диаметром рабочих цилиндров 3 и 4 установки – УЭШ-25, с датчиками давления 5 и 6 , а также температурным датчиком 7 .

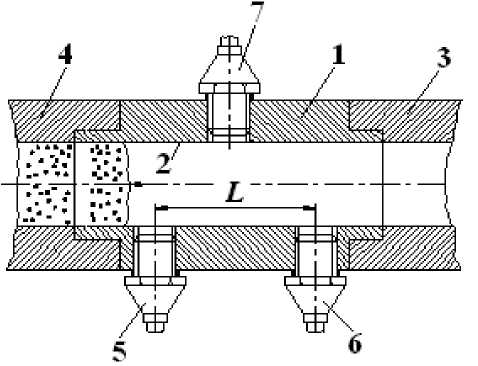

На осциллограмме (рис. 2) регистрируется изменение давления в текущий момент времени в сечениях датчика 5 ( P 1) и 6 ( P 2).

Время определено на осциллограмме по задаваемому шагу отсечки tц = 0,2 с. На линии P1 выявляют точку начала отклонения от нулевого уровня показаний 1. Аналогично находят начало появления давления среды в точ- ке 2 для линии P2. Через найденные точки 1 и 2 проводятся вертикальные линии к линиям P1 и P2 соответственно. Расстояние tц между нормалями соответствует минимальному времени течения среды от сечения датчика 5 к сечению датчика 6. По известному расстоянию между сечениями (L = 0,07 м) и tц, рассчитывают максимальную скорость потока щmax на этом участке. Далее находят точку 3, которая является пересечением нормали через точку 2, лежащей на линии P2, и точку 4 линии P1.

б

Рис. 1. Устройство для исследования вязких и пластичных свойств: а – схема; б – корпус устройства

с двумя переходниками

Рис. 2. Схема регистрации данных на осциллограмме

Точные значения физических величин tц и ΔP рассчитаны с учетом тарировки датчиков и величины шага от- сечки tц. Разность давлений между двумя сечениями ДР = Р 1 - Р2 равна расстоянию между точками 3 и 4 на осциллограмме, умноженному на масштаб тарировки. Для каждого условия эксперимента проведено по шесть опытов с рандомизацией по времени и контролем температуры среды.

Исследование зависимости коэффициента п от Ba и P вх проведены по плану Коно ( m = 2, n = 3). Для математической обработки произведено кодирование переменных X 1 = Ba ; X 2 = Р в х ; Y 1 = п - Варьируемыми факторами были зернистость Ba и величина давления P вх. Каждый опыт повторялся шесть раз с рандомизацией во времени. Условия опытов по девяти режимам и результаты экспериментов приведены в табл. 1.

В результате исследований установлено, что чем выше степень наполнения полимерной основы рабочей среды абразивом, тем выше ее эффективная вязкость. При равном весовом наполнении Ka абразивами различной зернистости Ba больший коэффициент п наблюдается при наполнении абразивами меньшей величины.

Увеличение P вх при экструзии среды улучшает условия обработки за счет возрастания напряжения сдвига и скорости потока среды и градиента скорости.

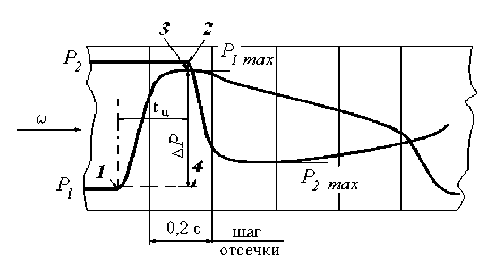

Модуль Юнга и коэффициент Пуассона характеризуют упругие свойства рабочей среды. Упругие характеристики среды зависят от степени их наполнения Ka и дисперсности наполнителя Ba . Численные значения этих показателей требуются при расчете контакта рабочей среды с обрабатываемой деталью и оцениваются по изменению длины l – l’ и диаметра d ’ – d образца среды при его сжатии нагрузкой F (рис. 3).

Направляющие оси 5 установлены в бронзовые втулки основания 2 приспособления с натягом, а во втулки весовой планки 3 – со скользящей посадкой. Образец рабочей среды формируется в рабочем цилиндре экспериментальной установки УЭШ-25, устанавливаемом в определенном положении, что позволяет обеспечить его стабильные размеры. Номинальный диаметр образца до деформации d = 25 мм, номинальная длина образца до деформации l = 50 мм. Площадь поперечного сечения образца S обр = 0,000 49 м2. Измерение размеров образца проводилось при помощи штангенциркуля и микрометра.

Масса весовой планки и дополнительного груза подбирались таким образом, чтобы образец деформировался преимущественно упруго и выполнялась линейная зависимость изменения его размеров от приложенной нагрузки. Общая масса составила 150 гр. Время выдержки составило 3…10 с.

Исходя из определений модуля Юнга E и коэффициента Пуассона м возможно экспериментально определить их величины:

F m наг g р- ' — I „_( d " d ') / d

F =----= E --- и Ц - ^---7---,

Sобр 1 (I - I) / I где mнаг – масса приложенной нагрузки.

Рис. 3. Приспособление и схема измерения модуля Юнга и коэффициента Пуассона среды: 1 – образец рабочей среды;

2 – основание приспособления; 3 – весовая планка;

4 – дополнительный груз; 5 – направляющие оси;

6 – микрометр

Зависимость η от Ba и величины входного давления P вх

Таблица 1

|

№ п/п |

Ba , мкм |

P вх , МПа |

П, Па - с |

|

1 |

300 |

9,0 |

36 892 |

|

2 |

400 |

9,0 |

36 093 |

|

3 |

500 |

9,0 |

29 215 |

|

4 |

300 |

7,5 |

32 368 |

|

5 |

400 |

7,5 |

30 402 |

|

6 |

500 |

7,5 |

23 204 |

|

7 |

300 |

6,0 |

27 283 |

|

8 |

400 |

6,0 |

24 166 |

|

9 |

500 |

6,0 |

16 223 |

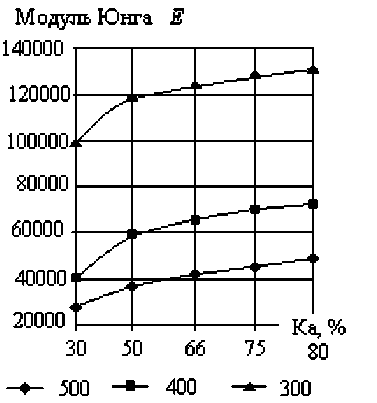

Результаты исследований зависимости модуля Юнга рабочих сред от степени наполнения и величины абразивного наполнителя приведены в табл. 2.

Экспериментально установлено (рис. 4), что при увеличении Ka более чем на 80 %, закрепленность абразива в полимерной основе среды существенно уменьшается. Это явление приводит к потере текучести среды и выпадению зерен из полимерной основы, что существенно ухудшает условия абразивно-экструзионной обработки. Поэтому данный показатель был принят за граничное условие максимальной степени наполнения. Величина коэффициента Пуассона м полимерной основы без абразивного наполнителя 1,34, для наполненных сред его экспериментально измеренная величина колеблется в интервале 0,4…0,42.

Ва, мкм

Рис. 4. Зависимость модуля Юнга рабочей среды от степени наполнения абразивными зернами и величины абразивного наполнителя

Модуль Юнга E возрастает при увеличении степени наполнения и уменьшении дисперсности абразивных зе- рен. Этот эффект объясняется с помощью преобразованной модели Каргина–Слонимского–Рауза [1], описывающей рабочую среду как вязкопластичную среду, наполненную упругими цепочками, образованными абразивными зернами и полимерной основой.

В полимерной основе без наполнителя цепочки абразивных зерен отсутствуют. Уменьшение дисперсности наполнителя при одинаковом массовом наполнении приводит к возрастанию количества абразивных зерен в среде. Чем больше количество абразивных зерен в среде, тем больше в среде возникает цепочек, длина сегментов которых, в свою очередь, уменьшается. Более короткие сегменты цепочки обусловливают ее повышенную упругость и вязкость. Пластичность среды при этом снижается.

Для оценки режущих свойств исследуемых рабочих сред использован метод симплексов с аналогичными исходными данными и ограничениями, составом среды и P вх. Результаты экспериментальных исследований абразивно-экструзионной обработки показали, что оптимальная режущая способность, оцениваемая по величине шероховатости поверхности после обработки или ее изменения в процессе обработки Δ Ra , величине снятого слоя материала Δ h , достигается при использовании такого состава рабочей среды, в котором упругость среды максимальна. Коэффициенты вязкости и пластичности при этом используются для задания граничных условий абразивно-экструзионной обработки конкретной детали. Численные показатели вязкости, упругости и пластичности рабочей среды зависят от геометрических характеристик обрабатываемого канала и требований к состоянию поверхностного слоя детали.

Таким образом, разработанная методика позволила экспериментально определить скорость потока ω max и величину коэффициента эффективной вязкости η рабочей среды различных составов при абразивно-экструзионной обработке, который можно использовать для расчета напорно-расходных характеристик среды в обрабатываемом канале.

Таблица 2

Упругие характеристики рабочих сред

|

Ср едняя дисперсность Bа , мкм |

Весовое наполнение Ka , % |

Модуль Юнга |

Коэффициент Пуассона |

|

0 |

0 |

22 760 |

1,34 |

|

320 |

30 |

97 955 |

0,411 |

|

320 |

50 |

119 600 |

0,411 |

|

320 |

66 |

124 300 |

0,411 |

|

320 |

75 |

128 250 |

0,411 |

|

320 |

80 |

132 500 |

0,411 |

|

400 |

30 |

40 480 |

0,40 |

|

400 |

50 |

59 200 |

0,40 |

|

400 |

66 |

65 100 |

0,40 |

|

400 |

75 |

70 400 |

0,40 |

|

400 |

80 |

73 100 |

0,40 |

|

500 |

30 |

27 000 |

0,42 |

|

500 |

50 |

37 000 |

0,42 |

|

500 |

66 |

42 000 |

0,42 |

|

500 |

75 |

46 000 |

0,42 |

|

500 |

80 |

51 000 |

0,42 |

Установлена степень влияния наполнении абразивом Ka , величины Ba абразивных зерен и входного давления P вх на вязкие, упругие и пластичные свойства среды. С возрастанием P вх и содержания абразива в среде Ka среды коэффициенты η увеличиваются. Это обусловлено тем, что при увеличении скорости сдвига более интенсивно разрушается пространственная структура среды. При этом эффективная вязкость, касательные и нормальные напряжения становятся больше . Так, для среды зернистостью Ba = 400 мкм при входном давлении P вх = 6 МПа коэффициент η = 24 166 Пас, а при P вх = 9 МПа коэффициент η = 36 093 ПаЧс, т. е. увеличился на 65...70 %.

Экспериментальное определение коэффициентов вязкости, упругости и пластичности позволяет проводить теоретические расчеты точности, производительности и качества абразивно-экструзионной обработки. Полученные численные значения показателей упруго-вязко-пластической среды позволяют осуществить выбор вида контакта абразивных зерен [2]. Установив вид контакта, можно по предложенным методикам [3; 4] рассчитать производительность АЭО и шероховатость обработанного поверхностного слоя детали.