Экспериментальное определение моментных характеристик подшипников 6-766907Ю в рабочем диапазоне осевых нагружений

Автор: Лаврин Андрей Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-6 т.18, 2016 года.

Бесплатный доступ

Спроектирована установка, воспроизводящая условия монтажа и нагружения подшипников 6-766907Ю в составе узлов качания серийных рулевых агрегатов. Разработана методика замера момента трения. Экспериментально определены численные значения моментов трения в рабочем диапазоне осевых нагружений подшипников. Выполнена статистическая обработка данных с оценкой погрешности полученных значений. Получена экспериментальная зависимость моментной характеристики подшипника от величины осевого нагружения.

Момент трения, осевая нагрузка, подшипник радиально-упорный, узел качания, рулевой агрегат

Короткий адрес: https://sciup.org/148204809

IDR: 148204809 | УДК: 621.822.615

Текст научной статьи Экспериментальное определение моментных характеристик подшипников 6-766907Ю в рабочем диапазоне осевых нагружений

В связи с расширением эксплуатационных условий двигателей РД-107А/108А необходимы мероприятия по снижению моментов трения в узлах качания рулевых агрегатов, работающих совместно с данными двигателями. В работе [1] было показано, что совокупный момент трения в узлах создают 5 основных трибосопряжений, два из которых являются подшипниками 6-766907Ю. Для определения доли момента каждого трибосопряжения необходимо получить моментные характеристики подшипников 6-766907Ю в зависимости от их осевой нагрузки. Получив в дальнейшем распределение суммарного момента трения по отдельным составляющим, возможна разработка мероприятий по снижению момента трения в каждом из элементов трибосопряжений.

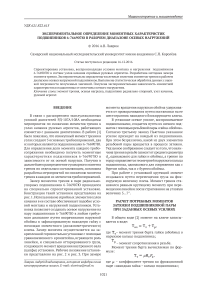

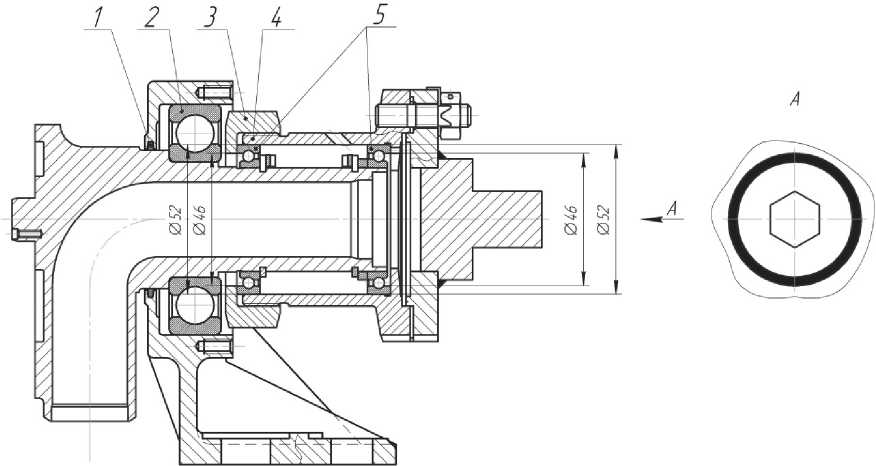

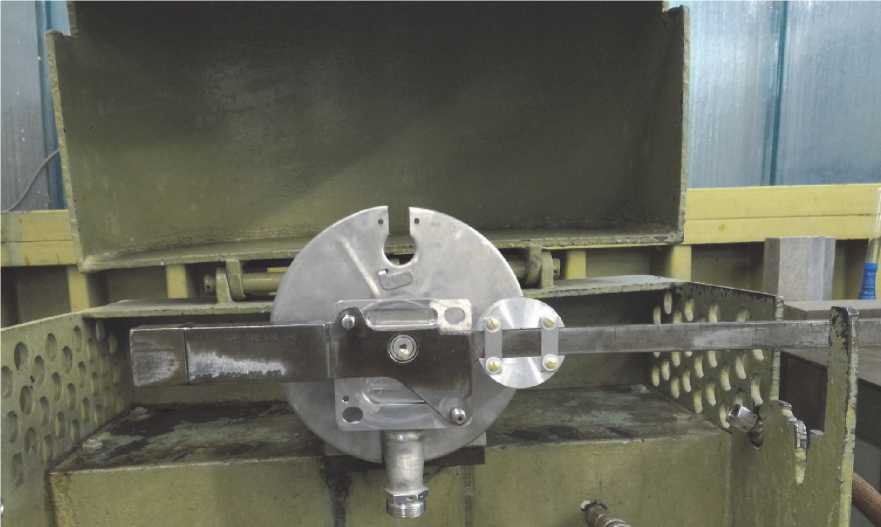

Замер моментов трения в паре радиальноупорных подшипников 6-766907Ю проводился на специально спроектированной установке. Конструкция такой установки представлена на рис. 1. Использование серийных элементов узлов качания в ее составе обеспечивает подобие условий монтажа и нагружений подшипников. Установка позволяет создавать осевое нагружение на пару подшипников 6-766907Ю в любом требуемом диапазоне путем вворачивания наружной обоймы в зафиксированную накидную гайку с помощью моментного (динамометрического) ключа. Замер момента осуществляется на закрепленной горизонтально установке с помощью уравновешенного кронштейна, играющего роль линейки, и специально оттарированного груза, создающего момент вращения внутреннего вала (цапфы) установки. Рабочее положение установки представлено на рис. 2 и рис. 3. При замере

момента вращения наружная обойма удерживается от проворачивания путем постановки на ее шестигранник накидного блокирующего ключа.

В установке осевое усилие, воспринимаемое подшипниками, создается путем их осевого поджатия с помощью резьбовой пары «гайка-обойма». Согласно третьему закону Ньютона указанное усилие приходит на каждый из подшипников. При этом безразлично, какой из двух элементов резьбовой пары вращается в процессе затяжки. Указанное соображение следует из того, что величина трения в резьбе зависит от среднего диаметра d2, одинакового для гайки и обоймы, а трение по торцу определяется геометрией наружного кольца подшипника, одинакового для сопряжения как с буртом гайки, так и с буртом обоймы.

При работе с установкой крутящий момент создавался путем перемещения груза на фиксируемую величину плеча. Момент трения становился равным крутящему моменту при перемещении линейки после страгивания на угловую величину 5…7°.

РАСЧЕТ ПОТРЕБНЫХ МОМЕНТОВ ЗАТЯЖКИ ПОДШИПНИКОВОЙ ПАРЫ ПРИ ЗАДАННЫХ ОСЕВЫХ УСИЛИЯХ

В общем виде [2] момент на ключе записывается в виде:

т = т - т , 1 м т 1 р'

где Тт– момент трения бурта гайки (обоймы) о наружное кольцо подшипника;

т р – момент сопротивления в резьбе.

Момент трения бурта вычисляемая по формуле:

Тт = HRTF), где ^ – коэффициент трения во фрикционной паре «накидная гайка – кольцо подшипника»;

Рис. 1. Схема установки для замера моментов трения в подшипниках:

1 – пылезащитное кольцо; 2 – подшипник опоры; 3 – накидная гайка; 4 – обойма; 5 – подшипник 6-766907Ю

Рис. 2. Установка в рабочем положении, фронтальный вид

^0 – осевая затяжка, Н;

Ят – приведенный радиус трения.

Приведенный радиус трения имеет вид зависимости:

1 D3-^ т 3 D2 — dy’ где D – наружный диаметр наружного кольца подшипника, м;

^о – внутренний диаметр наружного кольца подшипника, м.

Для подшипника 6-766907Ю D = 52 ■ 10”3 D = 52 • 10"3 м, d0 = 46,034 ■ 10"3 м, Лт = 24,54- 10-а м.

Момент сопротивления в резьбе вычисляется по формуле:

Tp^dVo.16—+ 0,5fp где tin – средний диаметр резьбы, для резьбы М60´1,5d2 = 59,026 ■ IO"3 м;

Р – шаг резьбы, Р = 1,5 ■ 10-а м;

Ур – коэффициент трения в резьбе.

Коэффициент трения в резьбе вычисляется по формуле:

где я – угол вершины профиля резьбы, для метрической резьбы а = 60е;

Рис. 3. Установка в рабочем положении, профильный вид

– коэффициент трения во фрикционной паре материалов накидной гайки и обоймы.

Материал накидной гайки – сталь 30ХГСА, обоймы – сталь 12Х18Н10Т, наружного кольца подшипника – 95Х18. Экспериментально определенный для фрикционной пары «сталь 30ХГСА – сталь 12Х18Н10Т» коэффициент трения составил 0,14. С определенным допущением можно принять:

Согласно имеющейся гарантийной документации максимальная осевая нагрузка для подшипника 6-766907Ю составляет 10,79 кН (1100 кгс).

Расчет потребных моментов затяжки в диапазоне осевых усилий 0,981…10,791 кН (100…1100 кгс) представлен в табл. 1.

ОПРЕДЕЛЕНИЕ СОБСТВЕННОГО МОМЕНТА ТРЕНИЯ УСТАНОВКИ

При вращении внутреннего вала (цапфы) установки реализуется момент трения в подшипниковой опоре и во фторопластовом пылезащитном кольца корпуса, играющего роль второй вспомогательной опоры. Указанную величину необходимо вычитать в процессе замера момента затянутой подшипниковой пары. Измерение собственного момента трения установки было организовано при следующих условиях:

-

- замер плеча выполнялся на приспособлении с ценой деления (10±0,2) мм;

-

- промежуточные (между делениями) значения снимались с точностью ±0,5 мм;

-

- масса груза составляет (94,043±0,003) г, =94,043 г.

Величина момента вместе с погрешностью определялась по следующей методике:

-

а) по результатам 16-ти замеров находилась средняя величина плеча и среднее квадратичное отклонение замера ;

-

б) округлялось до ближайшего целого деления N, после чего находилась инструментальная погрешность замера :

sit = VrT^o^y, где 0,2 мм – абсолютная погрешность цены деления, мм;

-

в) погрешность съема промежуточных (между делениями) показаний задавалась величина мм;

-

г) с доверительной вероятностью 99% случайная погрешность замера плеча определялась величиной:

6l2

= +3

-

д) суммарная погрешность замера плеча составляла среднюю квадратичную сумму погрешностей:

Таблица 1. Усилия и моменты затяжки подшипниковой пары

|

Усилие затяжки Fo, кН (кгс) |

Момент в резьбе Тр , Н*м (кгс^м) |

Момент трения бурта Тт , Нм (кгсМ |

Момент на ключе Т . = Тт + Тр , Н•м (кгс-м) |

|

1 |

2 |

3 |

4 |

|

0,98 (100) |

4,91 (0,50) |

3,37 (0,34) |

8,28 (0,84) |

|

1,96 (200) |

9,83 (1,00) |

5,74 (0,69) |

16,57 (1,69) |

|

2,94 (300) |

14,74 (1,50) |

10,10 (1,03) |

24,84 (2,53) |

|

3,92 (400) |

19,66 (2,00) |

13,44 (1,37) |

33,10 (3,37) |

|

4,91 (500) |

24,57 (2,50) |

16,87 (1,72) |

41,44 (4,22) |

|

5,89 (600) |

29,46 (3,00) |

20,21 (2,06) |

49,67 (5,06) |

|

6,87 (700) |

34,40 (3,51) |

23,59 (2,41) |

57,99 (5,92) |

|

7,89 (800) |

39,31 (4,00) |

26,96 (2,75) |

66,27 (6,75) |

|

8,83 (900) |

44,23 (4,51) |

30,33 (3,09) |

74,56 (7,60) |

|

9,81 (1000) |

49,14 (5,01) |

33,70 (3,43) |

82,84 (8,44) |

|

10,79 (1100) |

54,06 (5,51) |

37,07 (3,78) |

91,13 (9,29) |

5lT= 31? + 8Й + 8Ц;

-

е) вычислялась относительная погрешность замера

-

ж) рассчитывалось среднее значение момента трения:

Mcp = 5 ‘ Wcp ‘ ^

-

з) в соответствии с [3] относительная погрешность произведения равна среднеквадратичной сумме исходных относительных погрешностей; соответственно, относительная погрешность замера момента находилась по формуле:

SM 8mV TsiyV

--= -- + — ;

Mcp Мер/

-

и) окончательная величина момента трения установки принимала вид:

M = M + --— M .

yc ср—I w

Полученные результаты представлены в табл. 2.

Полученный момент трения установки составил (141,1±21,2) Н·мм.

ОПРЕДЕЛЕНИЕ МОМЕНТА ТРЕНИЯ В ПОДШИПНИКОВОЙ ПАРЕ

Фиксированное осевое усилие в подшипниковой паре создавалось путем ее затяжки на момент , указанный в табл. 1. Относительная погрешность задания момента в процентах вычислялась в соответствии с [4,5] по формуле:

где N – текущее показание индикатора моментного ключа.

Соответствие показаний индикатора моментного ключа определенным значениям момента получалось из имеющейся тарировочной характеристики. С учетом того, что момент затяжки пропорционален усилию затяжки, относительная погрешность задания осевого усилия соответствовала относительной погрешности задания момента:

SF0

Расчетная величина погрешности осевого усилия представлена в табл. 3.

Каждому последующему этапу нагружения предшествовало полное снятие нагрузки с подшипникового узла. Методика замера повторяла последовательность определения собственного момента установки со следующими дополнениями:

-

а) при осевой нагрузке свыше (6,87±0,12) кН использовался груз (177,699±0,003) г;

-

б) средний момент трения в подшипниковой паре вычислялся как разность средних значений замеренного момента и момента установки;

-

в) в соответствии с [3] суммарная погрешность разности вычислялась как среднеквадратичная сумма погрешностей:

6М„ОД = J(5M)4(5nQ2;

-

г) итоговое значение момента трения в подшипниковой паре:

Таблица 2. Расчетно-экспериментальные данные момента трения установки

|

Z Cp , MM |

ff, MM |

SZ1, mm |

SZ2, mm |

SZ3, mm |

51 ^ , mm |

Mcp , H-mm |

5Myc Mcp |

5Myc , H^mm |

|

153,0 |

7,7 |

±0,8 |

±1,0 |

±23,2 |

±23,2 |

141,1 |

0,15 |

±21,2 |

Таблица 3. Этапы нагружения и погрешность осевого усилия

|

№ этапа |

Fo, кН (кгс) |

Ткд , H^m (кгсМ |

N |

5Т™ 5F0 Ткл Fo |

5F0, кН |

|

1 |

0,98 (100) |

4,91 (0,50) |

8 |

±0,100 |

±0,10 |

|

2 |

1,96 (200) |

9,83 (1,00) |

17 |

±0,049 |

±0,10 |

|

3 |

2,94 (300) |

14,74 (1,50) |

25 |

±0,034 |

±0,10 |

|

4 |

3,92 (400) |

19,66 (2,00) |

34 |

±0,026 |

±0,10 |

|

5 |

4,91 (500) |

24,57 (2,50) |

42 |

±0,022 |

±0,10 |

|

6 |

5,89 (600) |

29,46 (3,00) |

51 |

±0,019 |

±0,11 |

|

7 |

6,87 (700) |

34,40 (3,51) |

59 |

±0,018 |

±0,12 |

|

8 |

7,89 (800) |

39,31 (4,00) |

68 |

±0,016 |

±0,13 |

|

9 |

8,83 (900) |

44,23 (4,51) |

76 |

±0,015 |

±0,13 |

|

10 |

9,81 (1000) |

49,14 (5,01) |

84 |

±0,014 |

±0,13 |

|

11 |

10,79 (1100) |

54,06 (5,51) |

93 |

±0,014 |

±0,15 |

Таблица 4. Расчетно-экспериментальные данные моментов трения в подшипниковой паре

Полученные данные моментов представлены в табл. 4, нумерация этапов соответствует нумерации табл. 3.

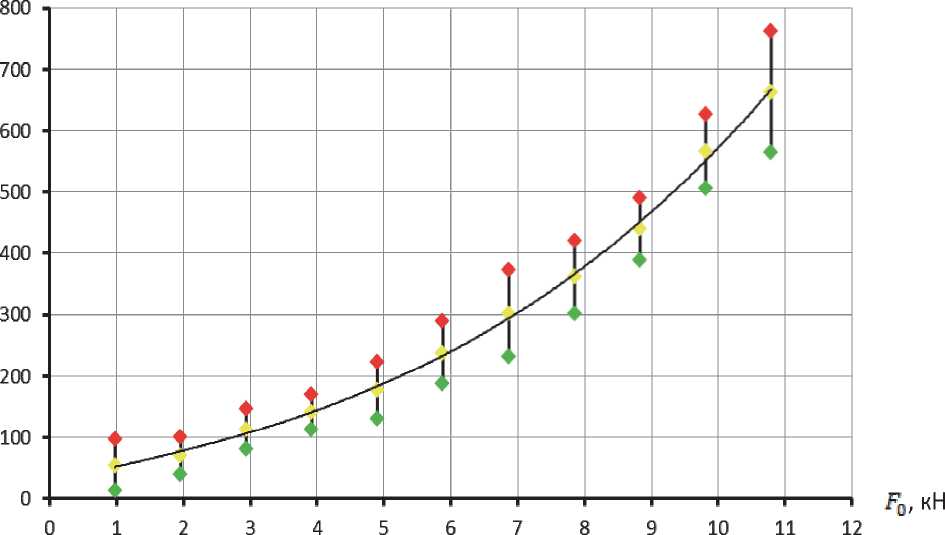

На рис. 4 представлена полученная экспериментальная зависимость момента трения подшипниковой пары от осевого усилия, построенная по средним значениям моментов в виде полинома 3-ей степени.

ЗАКЛЮЧЕНИЕ

Получена зависимость моментной характеристики подшипникового узла с новыми подшипниками при начальном ступенчатом нагружении до максимального допустимого осевого усилия. Подшипники применялись без смазки, что соответствует условиям их работы в составе узла качания рулевого агрегата двигателя. Определенная моментная характеристика позволяет выполнить предварительную оценку абсолютной величины момента трения в подшипниках конкретного серийного узла. При этом возможно дополнительное уточнение полученной зависимости при многократном повторении осевого нагружения в имеющемся эксплуатационном диапазоне. Уточненная моментная характеристика послужит критерием проверки соответствующего теоретического расчета, методика проведения которого может быть создана в дальнейшем.

M, №мм

Рис. 4. Г рафик зависимости момента трения подшипниковой пары от осевого усилия

Список литературы Экспериментальное определение моментных характеристик подшипников 6-766907Ю в рабочем диапазоне осевых нагружений

- Проблемы и перспективы развития двигателестроения: материалы докладов междунар. науч.-техн. конф. 26-27 июня 2014г. Самара: СГАУ, 2014. В 2 ч. Ч.1. С.17-18

- Иосилевич Г.Б. Детали машин: Учебник для студентов машиностроительных специальностей ВУЗов. М.: Машиностроение, 1988. 368 с.

- Тейлор Дж. Введение в теорию ошибок . М.: Мир, 1985. 272 с.

- ГОСТ Р51264-99. Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия.

- СТО 7512619.07.065-2005. Стандарт организации. Система менеджмента качества. Ключи моментные (динамометрические).